刮板输送机中部槽结构摩擦接触及优化改进研究

焦彦波

(潞安化工集团常村煤矿,山西 晋城 046000)

1 工程概况

潞安化工集团常村煤矿采用立井开采、水平盘区布置,分区通风方式,主采3#煤层,煤层厚度为3.18~8.15 m,平均厚度6.02 m,采煤工艺为综采放顶煤开采,煤种为优质贫煤,核定生产能力为800 万t/a。井下综采工作面主要采用西北天地奔牛SGZ1000/2000 型刮板输送机进行煤炭物料的输送作业。该刮板输送机中部槽结构与原煤的接触与摩擦较为频繁,中部槽结构磨损较为严重,影响了中部槽结构及刮板输送机的使用寿命。针采用ANSYS 软件对中部槽摩擦接触情况进行分析,针对性地对中部槽中板结构进行凹坑加工处理改造并确定相应参数[1-6],提高设备的使用性能与使用寿命。

2 中部槽结构摩擦模型的建立与分析

2.1 刮板输送机及中部槽结构的分析

SGZ1000/2000型刮板输送机主要由机头、机尾、动力部、过渡段、中部槽、电缆槽、刮板链、推移梁、机头机尾挡板、机尾活挡板、活铲板等部件组成。

中部槽是输送机的主要组成部分,尺寸为1615 mm×1717 mm×560 mm。中部槽采用铸焊封底结构,铲板槽帮、挡板槽帮通过中板和底板焊接为一体,中部槽之间采用哑铃销联接,挡板槽帮上铸有推移耳。

2.2 三维模型简化

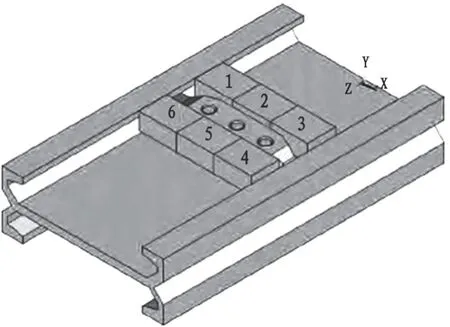

以SGZ1000/2000 型刮板输送机中部槽结构为例,采用UG 软件建立中部槽的三维模型。中部槽特征尺寸如图1,尺寸规格为1615 mm×1717 mm×560 mm。

图1 中部槽特征尺寸示意图(mm)

中部槽中的倒角、倒圆、小孔等结构对摩擦磨损行为影响不大,在三维建模时采用忽略处理。

2.3 有限元模型建立

利用UG 软件建好三维模型后,导入到ANSYS进行有限元的分析。在ANSYS 软件中对中部槽结构和煤料进行材料属性的定义。中部槽结构采用16 Mn2材料,密度7800 kg/m3,弹性模量2.13×1012Pa,泊松比0.31;煤料密度1600 kg/m3,弹性模量1.99×109Pa,泊松比0.28。如图2 所示,采用方块代表煤料。采用SOLID 186 网格形式进行网络划分,共得到网格数16 875 个。

图2 中部槽结构有限元模型

定义中部槽结构与煤料之间的摩擦系数为0.23,法向刚度因子为0.1,计算时要考虑到两者的自重。

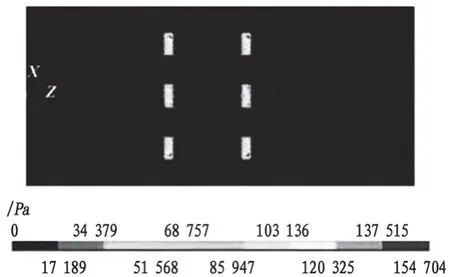

2.4 中部槽结构摩擦接触结果分析

利用ANSYS 软件对建好模型中部槽中板结构与煤料的接触应力进行分析,结果如图3。

图3 中部槽中板结构与煤料之间的接触应力

3 中部槽结构的优化改进及实践效果

3.1 中部槽结构的优化改进

3.1.1 优化改进方案

经技术调研,将中部槽中板结构表面进行凹坑加工处理,可以有效地降低中板在工作时与煤料的摩擦磨损。原因分析:(1)中板凹坑加工中能促进表面材料硬化现象,提高凹坑区域材料表面的硬度,连成片的凹坑能有效提高中板表面的耐磨性;(2)中板表面在凹坑加工过程中会导致相应区域表面金属材料凸起,成片凸起可在一起程度上架空在中板运输的煤料,煤料与材料表面接触面减小,有效降低摩擦磨损;(3)凹坑部位充填有小颗粒磨屑,煤料运输中可规避中板的部分磨损问题。

3.1.2 最佳优化改造参数

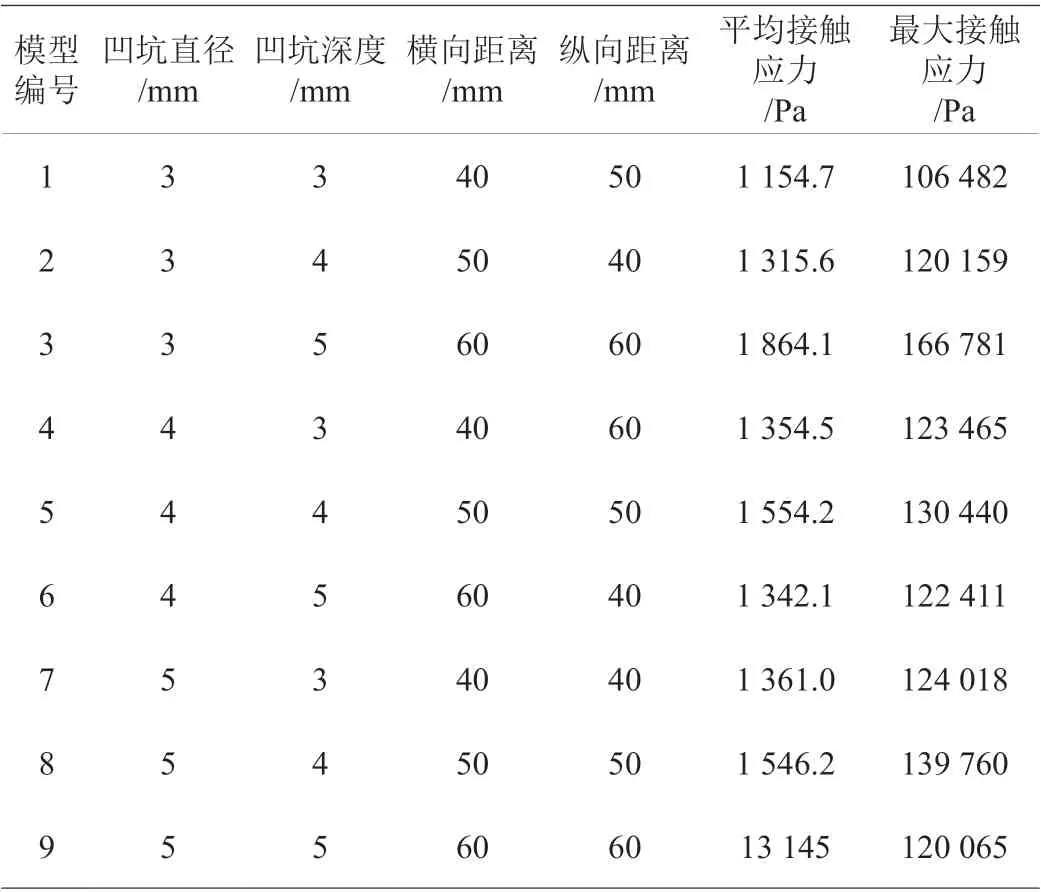

基于以上分析,对SGZ1000/2000 型刮板输送机中部槽结构进行表面的凹坑加工处理优化改造。中板表面凹坑的凹坑直径、凹坑深度、凹坑的纵向和横向间距三个结构参数对其磨损行为较为重要,可取三个参数不同的数值进行正交试验,并进行ANSYS软件建模分析,进而确定最佳优化改造参数。

凹坑直径参数设定3 mm、4 mm、5 mm,凹坑深度参数设定3 mm、4 mm、5 mm,凹坑纵向和横向间距参数设定40 mm、50 mm、60 mm。根据以上参数建立9 种不同的模型,进行ANSYS 软件建模分析。中板结构的接触应力分析结果见表1。

表1 中板结构的接触应力分析表

从图中数据可知,中板结构最大接触应力值达到154 704 Pa,平均接触应力也高达2 251.7 Pa,因此可认定该设备中部槽中板接触应力高,摩擦磨损严重。从理论上确定了中部槽中板结构的摩擦磨损情况,因此对其进行优化改进,提高其摩擦磨损能力、延长使用寿命是非常有必要的。

从表1 数据可知,当凹坑直径、凹坑深度、凹坑横向距离、凹坑纵向距离分别为3 mm、3 mm、40 mm、50 mm时,中板结构最大接触应力处于最小,数值为106 482 Pa,此时的平均接触应力为1 154.7 MPa。对比优化改进之前的数据,中板结构最大接触应力从154 704 Pa 降低至106 482 Pa,降低幅度达31.17%;平均接触应力从2 251.7 MPa 降低至1 154.7 MPa,降低幅度达48.71%。这一数据有力地说明了改造后的中部槽中板结构的摩擦力大幅度降低了,能减缓结构的摩擦磨损。

3.2 实践应用及效果分析

对中部槽中板结构按上述方案进行优化改造后,安装在SGZ1000/2000 型刮板输送机后投入到常村煤矿的生产实践中。从改进前后磨损现象统计数据可知,改造后中部槽中板结构的磨损率从之前的0.037 4 mm/万t 降低至0.015 9 mm/万t;从2021 年8 月至今,改进后的中部槽中板结构没有出现失效情况,使用寿命大幅度提高。因此,对SGZ1000/2000 型刮板输送机中部槽结构进行表面的凹坑加工处理优化改造方案合理、可行,能有效提高中部槽结构的耐磨损性能,能有效提高设备的使用寿命,安全经济效益显著。