大峪煤业15105 工作面老空水治理技术研究

李潞潞

(晋能控股煤业集团有限公司晋城事业部金明公司,山西 晋城 048000)

在工作面回采过程中,由于受开采方法及煤层顶底板岩性影响,尤其是多煤层开采时,下伏工作面回采时煤层顶板垮落后形成的导水裂缝通道极易与上覆工作面老空积水联通,给工作面安全回采造成较大威胁[1-4]。为此,以金明公司大峪煤业15105采煤工作面为工程背景,采取理论计算分析、摩尔-库仑本构数值模拟分析,顺槽打孔进行现场实测验证,对老空水治理技术进行研究。

1 工程概况

大峪煤业15105 工作面开采15 号煤层,全部垮落法管理顶板,工作面平均埋深251.4 m,工作面走向长度362.71 m,倾斜长100 m,煤层赋存稳定,工作面平均煤厚4.5 m,煤层厚度变化不大,煤层平均倾角为4°。15105 工作面北侧为东辅运大巷,东侧为104 工作面辅运顺槽。在该工作面上方存在13 号煤层13101 工作面采空区,13101 综采工作面采空区平均埋深185 m。为进一步查清15105 工作面回采前方地质及水文地质情况,确保安全生产,依据“物探先行”的原则,选择瞬变电磁法,预计积水范围在工作面局部低洼处,空区积水约36 000 m3。截至目前,15105 综采工作面已进行试生产,顶板局部有淋水,受淋水影响顶板灰岩出现风化破碎,极大降低了工作面顶板强度。15105 工作面顶底板岩性见表1。

表1 工作面顶底板岩性

2 理论计算

2.1 15 号煤层回采导水通道开裂高度分析验算

根据《煤矿床水文地质、工程地质及环境地质勘查评价标准》,经过理论分析验算,查明工作面顶板淋水来源,判定是否与四邻工作面有关,计算公式如式(1):

式中:H1为导水通道开裂高度,m;M为采高,该面取4.5 m。计算得出,H1为52.42 m。

2.2 13 号煤层回采巷底围岩破坏垂深分析验算

根据《建筑物、水体、铁路、主要井巷煤柱留设与压煤开采规程》查询得出,13101 工作面随着回采进行,巷道压力重新分布变化,尤其是底板出现底鼓、开裂等不同程度变化,计算公式如式(2):

式中:h为巷底围岩最大破坏垂深,m;H为埋深,该面取185 m;α为地层倾角,取4°;L为工作面倾斜长度,取120 m。

代入上式计算得出h为10.998 m,取11 m。

15105 工作面顶板破坏高度:Hp=H1+h。根据以上计算结果,H1为52.42 m,h为11 m。

代入上式分析验算得出,15105 工作面巷顶破裂垂高为63.42 m,比该面顶板与13101 工作面空区底板之间距离66.4 m 差值较小,因此该面回采可能受13101 工作面空区积水威胁,工作面生产前期,需进行老空水探查疏放治理。

3 数值模拟试验

3.1 模型建立

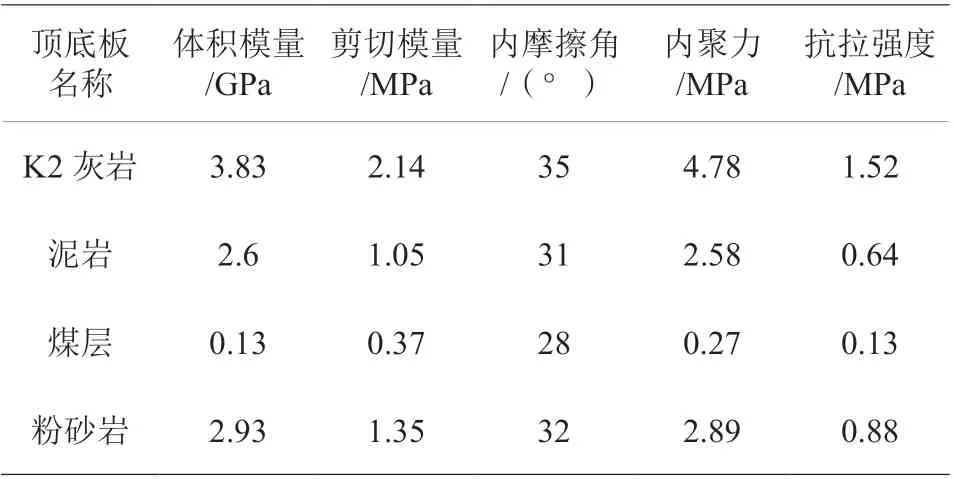

为准确观测工作面开采后上覆岩层顶板稳定下围岩塑性及弹性模量变化情况,采用摩尔-库仑本构模型。根据煤层顶底板不同岩性,从上向下逐层分层建立,模型尺寸为270 m×155 m×138 m,模型前、后、左、右各拓展50 m,作为各边预留煤(岩)柱。通过 FLAC3D模拟软件进行数据分析,得出采高为4.5 m 条件下,工作面顶部导水通道开裂高度。煤层顶底板岩石力学参数见表2。

表2 煤层顶底板岩石力学参数

3.2 数值模拟结果分析

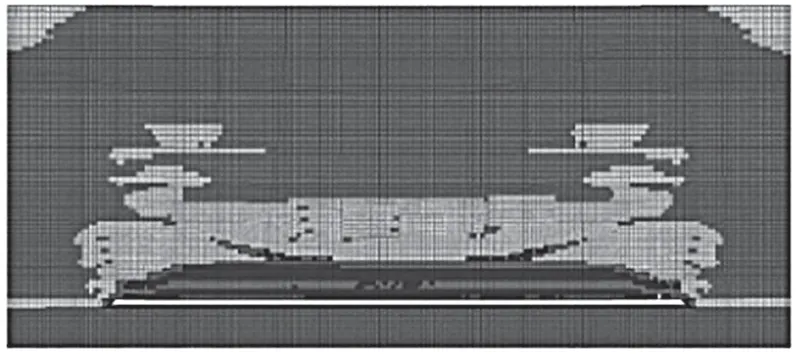

采高为4.5 m 时,工作面顶板塑性区变化图如图1 所示。通过分析,工作面回采后顶部岩石逐渐趋稳,切巷前后侧顶部围岩塑性区较发育。此时导水通道开裂高度达到50.27 m 左右,裂采比为31.9,围岩大部分出现剪裂变形,尤其是切巷中、上方围岩,大部分受到拉伸及剪切变形。通过观察分析,煤层上部直接顶被拉伸开裂,剪切破坏主要在老顶及以上围岩出现较多。通过数值模拟分析,15105 工作面开采时工作面顶部导水通道开裂高度与分析验算数据相差较小。

图1 采高4.5 m 条件下顶板塑性区

4 工程现场实践

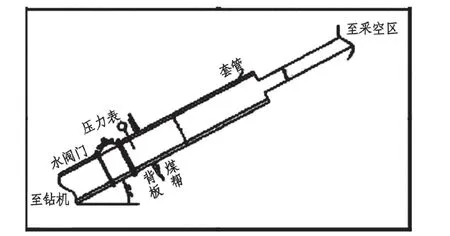

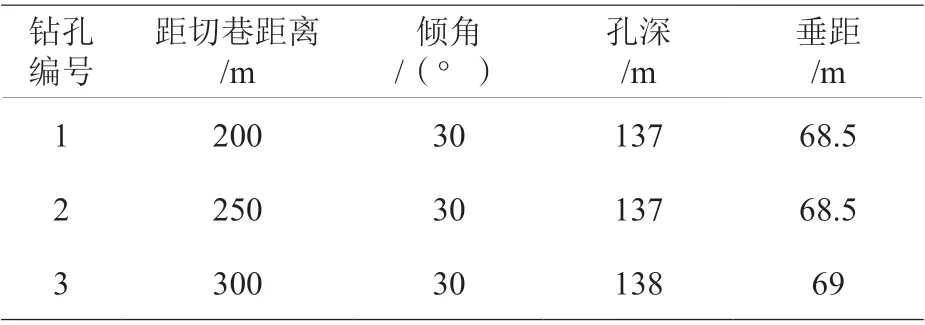

15105 工作面平均采高4.5 m,为确保工作面安全回采,在运输顺槽打3 个平行观测孔进行仰孔注水并测漏,实测15105 综采工作面上方导水裂缝带发育高度。随着工作面推进55 m 后,在15105 工作面运输顺槽内超前布置3 个平行观测孔,每个观测孔间距均为1 5 m,钻孔编号分别为K01、K02、K03。为保证采空区积水有效疏放,避免杂物堵塞钻孔,将钻孔终孔位置设计在原采空区顶板向下1.5~2 m 巷道以外位置。采用履带式ZDY4000LP(S)型坑道钻机施工钻孔,钻杆直径为73 mm,开孔直径94 mm,安装孔口管直径113 mm,要求下套管长度10 m,套管直径108 mm,管壁厚度5 mm,套管使用内丝加外丝对接,丝扣长度不少于100 mm,使用直径113 mm 钻头扩孔11 m,每节套管缠裹棉纱使用钻机推进,下入10 m 套管。在管壁与孔壁之间用封孔胶进行封孔,凝固时间30 min,套管固定牢固,套管外不得渗水、漏水,套管口安装25 kg 阀门,使用钢丝绳进行联锁加固。钻孔设计平面图如图2,钻孔结构示意图如图3,15105 工作面导水裂缝带发育高度实测数据见表3。

图2 钻孔设计平面图(m)

图3 钻孔结构示意图

表3 15105 工作面导水裂缝带发育高度实测数据

由15105 工作面导水裂缝带现场实测数据推测工作面巷顶极限导水裂缝带为53.8~55.7 m,与模拟试验及分析验算数据相差较小。因此,结合经验公式及模拟结果,确定15105 工作面导水裂缝带发育最大高度55.7 m,可能存在局部工作面回采形成的导水裂缝通道已与工作面上方老空积水联通,出现涌水威胁。

5 治理措施

为有效排出13101 工作面空区积水,将一台履带式ZDY4000LP(S)型坑道钻机运至15105 综采工作面运输顺槽内,在该巷设计放水钻孔3 个,钻孔布置参数见表4。施工采用ZDY4000LP(S)型坑道钻机,开孔孔径113 mm,并采用94 mm 钻头进行施工至终孔,终孔直径设计为94 mm,终孔位置高于上部13101 工作面巷底以上1.5~2 m。施工期间矿地测技术人员进行现场跟班,确保治理效果。

表4 放水孔布置参数

6 治理效果分析

大峪煤业15 采区下山泵房共安装了4 台MD450-60*7 型多级分段式离心水泵,水泵额定流量为500 m3/h,扬程为399 m。平时15 采区下山泵房正常开启两台水泵,额定排水能力能达到1000 m3/h。在15105 工作面进行打钻孔,充分释放13101 工作面老空存水。通过矿技术人员测定,探放水前15 采区正常涌水量达到410 m3/h,最大涌水量达到522.27 m3/h。两台MD450-60*7 型多级分段式离心水泵同时运行,13101 工作面老空积水在225 h 被排完,共排出积水36 300 m3,15 采区正常涌水量下降到30 m3/h,最大涌水量下降到80 m3/h。通过该数据对比分析,探放水效果明显,消除空区积水对下覆15105 工作面回采影响,保证15105 工作面安全顺利回采。

7 结语

通过理论分析、FLAC3D数值模拟等手段,同时通过现场打钻进行验证,各项结果表明,15105工作面回采后,顶板破断产生导水裂隙可能会与上部13101 工作面采空区形成联通,该面回采期间存在涌水威胁,需进一步进行探放水。矿井在15105工作面运输顺槽布置探放水钻孔对采空区老空积水进行释放,共排水36 300 m3,消除了采空区积水威胁,保证15105 综采工作面安全回采。