基于MAA模型的水泥基UHPC性能研究*

杨耀辉,丛波日,郭保林,李 利,姜瑞双

(1.山东高速集团有限公司创新研究院,山东 济南 250098; 2.山东省交通科学研究院,山东 济南 250031;3.山东省桥隧结构性能评估与耐久性提升工程实验室,山东 济南 250031)

0 引言

超高性能混凝土(ultra-high performance concrete,UHPC)是由水泥、细集料、纤维、矿物掺合料、高效减水剂等加水后进行拌合,再经凝结硬化后形成的新型水泥基复合材料,具有超高强、高韧性、高耐久性等优异性能[1-4]。UHPC性能优异与原材料有关,史才军等[5]对材料组成对UHPC的影响进行了研究,结果表明,水胶比对UHPC性能的影响最大,随着水胶比的增大,UHPC拌合物流动性增强,强度减小;何峰等[6]研究了钢纤维及水胶比对活性粉末混凝土强度的影响,发现在高温养护条件下,掺有钢纤维的活性粉末混凝土抗压强度达298MPa,同时发现在钢纤维掺量相同的情况下,当水胶比较大时,活性粉末混凝土抗压强度较小;余清河等[7]研究了不同骨料级配、钢纤维掺量对活性粉末混凝土强度的影响,发现良好的级配有利于改善界面过渡区密实性,提高混凝土强度,掺入适量的钢纤维能够提高混凝土韧性和延性,有效避免混凝土脆性破坏;杜修力等[8]研究了钢纤维、聚乙烯醇纤维对超高强混凝土性能的影响,对不同体积掺量的2种纤维混凝土进行了基本力学性能测试,结果表明,2种纤维均可提高混凝土劈裂抗拉强度、抗弯强度及弯曲韧性,钢纤维的增强增韧效果明显好于聚乙烯醇纤维;黄育等[9]研究了不同钢纤维对活性粉末混凝土性能的影响,结果表明,在纤维体积掺量相同的条件下,由端钩形钢纤维制备的活性粉末混凝土抗压强度最高(可达145MPa),由方直形钢纤维制备的活性粉末混凝土抗折强度最高(可达41MPa),同时由端钩形钢纤维和方直形钢纤维制备的活性粉末混凝土流动性和抗冲击性能最好。

Huseyin等[10-11]应用粉煤灰取代了60%的水泥,并在成型过程中施压,得到了强度达338MPa的活性粉末混凝土,结果表明,采用粉煤灰和矿粉取代部分水泥和硅灰,可有效减少减水剂用量,并对活性粉末混凝土收缩起抑制作用;Philippot等[12]的研究表明,硅灰作为活性矿物掺合料,是活性粉末混凝土中不可缺少的原材料之一,养护温度及养护时间对其活性的影响较大,其火山灰作用的反应量随着养护温度的增加而增大,在高温养护条件下硅灰更易发生二次水化反应;Marcel等[13]研究了活性粉末混凝土在不同养护制度下的孔径及孔隙率变化规律,结果表明,活性粉末混凝土累计孔隙率不高于试件总体积的9%,高温蒸压养护明显降低了活性粉末混凝土孔隙率;Ehab等[14]对掺钢纤维与不掺钢纤维的2种配合比UHPC进行了耐久性测试,研究了其冻融循环300次的裂缝开展情况,结果表明,经300次冻融循环的UHPC试件未破坏(表面混凝土未剥落),可知UHPC具有优异的耐久性。

目前,UHPC研制与应用已取得一定成果,但国内对UHPC的研究相对较分散,缺乏系统性和针对性,且UHPC的实际工程应用较少。为此,本文从原材料出发,利用改进的Andreasen和Andersen 模型(modified Andreasen and Andersen,MAA)设计最大堆积密实度UHPC基准配合比,研究胶凝材料、砂、钢纤维等材料用量,分析配合比对UHPC性能的影响,通过观察UHPC微观形貌,得到最佳配合比。

1 试验材料与方法

1.1 原材料

本试验采用P·O 42.5水泥,密度为3.2g/cm3,比表面积为381m2/kg,3d抗折强度为4.7MPa,8d抗折强度为7.7MPa,3d抗压强度为19.5MPa,28d抗压强度为46.5MPa。经筛选处理的粉煤灰含水率≤1.0%,烧失量为2.1%,45μm筛余量为2.1%,需水量比为86%,安定性合格,未经筛选处理的普通粉煤灰密度为2.2g/cm3,细度为6.0%,需水量比为95%,Al2O3含量为13.81%,SiO2含量为23.54%,Fe2O3含量为4.80%,CaO含量为23.15%,MgO含量为4.42%,SO3含量为5.86%,Na2O含量为6.55%,K2O含量为0.41%。硅灰烧失量为1.36%,硅含量为95.43%,比表面积为3 300m2/kg。掺加长20mm光圆钢纤维,混合使用单级配中、细砂,掺加SD-600P-02型聚羧酸粉体减水剂,其掺量根据试验结果调整。

1.2 试验方法

1.2.1搅拌

采用水泥胶砂搅拌机搅拌UHPC,首先加入水,然后加入粉体(含粉煤灰、水泥、硅灰、砂及一定量减水剂)慢速搅拌30s,在随后慢速搅拌的30s内加入砂,待砂完全加入后,快速搅拌4min,随后慢速搅拌并掺入钢纤维(用时约1min),最后快速搅拌3~4min。

1.2.2成型

UHPC采用一次浇筑、辅以振动的方式成型,试验初期试件成型以160mm×40mm×40mm(长×宽×高)三联模为主,试验后期测试UHPC抗压强度时以100mm×100mm×100mm立方体试件为主。

1.2.3养护

参照T/CBMF 37—2018《超高性能混凝土基本性能与试验方法》规定的标准蒸汽养护方法对UHPC试件进行养护。

1.2.4性能测试

1)工作性能

采用图1所示装置测试UHPC流动度、扩展度,参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》测试UHPC坍落度和坍落扩展度。

2)抗压强度与弹性模量

参照GB/T 50081—2019《混凝土物理力学性能试验方法标准》和《超高性能混凝土基本性能与试验方法》进行。

表1 不同粉煤灰颗粒累计粒径分布

1.2.5试件检测

反应产物中的晶体物相利用X射线衍射仪进行检测,对晶体物相进行定量分析,扫描速度设定为0.02°/min,扫描范围设定为5°~ 80°。

采用JEOL JSM 5900型扫描电镜对试件进行形貌观察,加速电压为20kV。

1.3 配合比设计目标

根据工程实际需求,本文以UHPC拌合物流动度(≥200mm)和硬化UHPC抗压强度(≥150MPa)为控制指标。

2 试验结果与分析

2.1 配合比设计

本文采用MAA模型进行不同粒径粉煤灰的配合比设计,以分析混合料中过筛粉煤灰最佳粒径分布,从而制备较高密实度的基体,不同粉煤灰颗粒累计粒径分布如表1所示。

根据粉煤灰颗粒尺寸,利用MATLAB软件绘制目标函数曲线(见图2),其中,最大粒径为98.00μm,最小粒径为0.42μm,分布模量取0.24,并将目标曲线绘制于图2中。

利用残差平方和表征堆积密实度,如表2所示。当体系混合粒径分布曲线与目标曲线残差平方和最小时,说明UHPC堆积密实度最大。由表2可知,当经筛选处理的粉煤灰1~3含量分别为80%,15%,5%时,残差平方和最小,为938.182,理论上达到最紧密堆积,在后续的研究中用SD-FA表示按此比例配制的粉煤灰基矿物外加剂。

表2 粉煤灰不同配合比残差平方和

2.2 胶凝材料体系优化

在保证钢纤维、砂、水和减水剂不变的情况下,设计9种胶凝材料组合试验配合比,如表3所示。

表3 不同胶凝材料组合试验配合比 (kg·m-3)

不同胶凝材料体系UHPC性能如表4所示。由表4可知,随着粉煤灰取代水泥用量的提升,UHPC拌合物流动性逐渐增大,硬化后UHPC抗压强度基本先增大后减小;在粉煤灰用量不变的情况下,随着硅灰用量的增加,UHPC流动度和抗压强度基本增大;在胶凝材料总量不变的情况下,当水泥用量≤750kg且矿物掺合料用量≥250kg时,可配制流动性、力学性能俱佳的UHPC。

表4 不同胶凝材料体系UHPC性能

2.3 水胶比

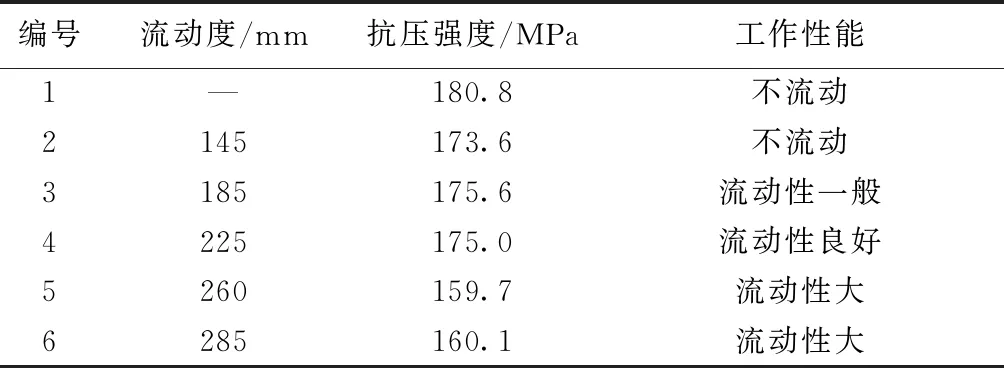

在确保胶凝材料体系(组成与用量)、钢纤维、砂和减水剂不变的情形下,改变其用水量,研究不同水胶比对UHPC性能的影响。不同水胶比UHPC配合比如表5所示,UHPC性能如表6所示。

表5 不同水胶比UHPC配合比 (kg·m-3)

表6 不同水胶比UHPC性能

由表6可知,UHPC拌合物流动性随着水胶比的增大而增大,UHPC抗压强度随着水胶比的增大基本呈减小趋势。在当前的材料用量下,当水胶比>0.17时UHPC可获得良好的工作性能,当水胶比≤0.17时UHPC拌合物流动性不佳。综上所述,确定水胶比为0.18。

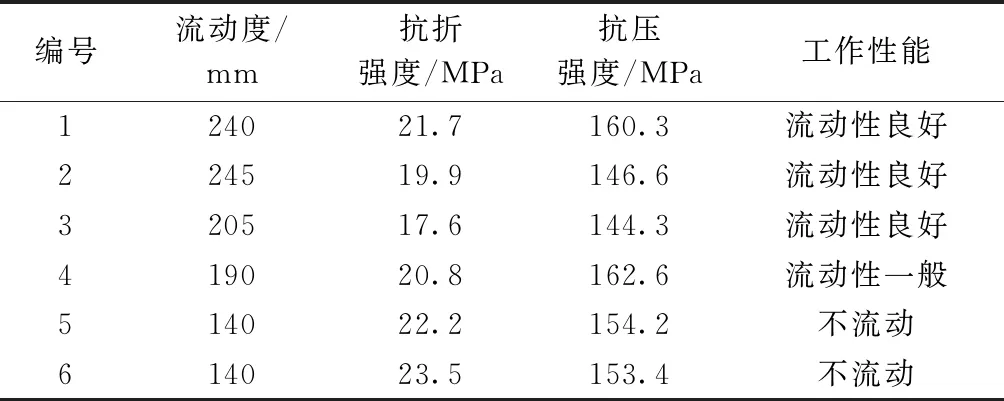

2.4 含砂量

配制UHPC时一般采用多级配石英砂作为骨料,含砂量不仅会影响拌合物的和易性,也会影响硬化UHPC的力学性能,因此需对含砂量进行确定。其中,中砂目数为40~70目,细砂目数为70~140目。不同含砂量UHPC配合比如表7所示,UHPC性能如表8所示。

表7 不同含砂量UHPC配合比 (kg·m-3)

表8 不同含砂量UHPC性能

由表8可知,含砂量对UHPC抗折强度和抗压强度的影响略有不同,当中砂与细砂含量比例为4∶6时,UHPC抗压强度最大,但抗折强度最小;当中砂与细砂含量比例为5∶5或7∶3时,UHPC抗压强度和抗折强度相对较均衡。因此本研究确定中砂与细砂含量比例为7∶3。

2.5 灰砂比

灰砂比指UHPC胶凝材料与砂的质量比,不仅影响混凝土拌合物流动性,还影响混凝土结构物耐久性和力学性能。不同灰砂比UHPC配合比如表9所示,UHPC性能如表10所示。

表9 不同灰砂比UHPC配合比 (kg·m-3)

表10 不同灰砂比UHPC性能

由表9,10可知,在用水量不变的情况下,UHPC抗折强度和抗压强度随着灰砂比的减小而减小;在水胶比不变的情况下,UHPC抗折强度基本随着灰砂比的减小而增大,抗压强度基本随着灰砂比的减小而减小。本研究采用的灰砂比为1∶1。

2.6 钢纤维掺量

在UHPC中掺加钢纤维的主要目的是提高其力学性能,进行钢纤维掺量研究的目的是通过试验得到钢纤维最佳掺量,进而改善UHPC性能,降低经济成本。作为初步研究,本文对6种不同体积分数的钢纤维进行了比较,UHPC配合比如表11所示。

表11 不同钢纤维掺量UHPC配合比 (kg·m-3)

钢纤维掺量对UHPC流动性、力学性能的影响分别如图3,4所示。由图3,4可知,UHPC拌合物的流动度随着钢纤维掺量的增加而降低;②钢纤维掺量对UHPC力学性能有较大影响,UHPC抗折、抗压强度均随着钢纤维掺量的增大而显著提高。根据如上结论可知,若UHPC力学性能较差,可通过提高钢纤维掺量进行改善。需要注意的是,在提高钢纤维掺量的同时,应采用匹配的外加剂种类或用量,以保证UHPC拌合物的工作性能。本研究确定的钢纤维体积分数为2.0%。

3 优化机理分析与配合比优选

3.1 粉煤灰优化机理

为更进一步了解不同材料组成下UHPC性能提升原因,本文选取材料组成中的粉煤灰,利用物相分析与微观分析深入研究其对UHPC性能的影响机理,以对其进行优化。

在室温、相对湿度100%条件下养护1,7,14,28d,养护初期CaO快速与H2O反应生成Ca(OH)2。Ca(OH)2易被空气中的CO2碳化并生成CaCO3。当养护龄期为14d时,试件中的Ca(OH)2已完全反应,其中一部分生成C-S-H凝胶,还有一部分生成CaCO3,直至养护28d时,试件中几乎仅存在C-S-H凝胶。

试件在室温、相对湿度100%条件下养护1,7,14,28d的SEM测试结果如图5所示。由图5可知,养护初期粉煤灰由大小不一的球状颗粒组成,其表面光滑,在混凝土拌合物中能起到滚珠作用,有利于其扩展度的提高,改善了流动性;养护后期粉煤灰微珠表面已形成致密的水化产物,且周围水泥的水化产物基本为致密的凝胶状物质,表明粉煤灰微珠和富集在骨料颗粒周围的Ca(OH)2结晶发生火山灰反应,从而生成C-S-H凝胶,使粉煤灰与水泥凝胶体之间的界面趋于密实,体系更加致密,试件浆体强度更高,提高了试件耐久性。

3.2 配合比优选

综合研究胶凝材料组成与用量、砂组成、配合比参数(水胶比、灰砂比)、钢纤维掺量对UHPC性能的影响,最终得到推荐UHPC配合比为水泥∶普通粉煤灰∶SD-FA∶硅灰∶钢纤维∶中砂∶细砂∶减水剂∶水=700∶100∶100∶100∶156∶700∶300∶10∶180kg/m3,此时UHPC坍落度为285mm,坍落扩展度为720mm,抗折强度为23.4MPa,抗压强度为167.2MPa,弹性模量为49 300MPa。

4 结语

本文通过最紧密堆积原理设计了MAA模型下理论最大堆积密实度的相应配合比,系统研究了胶凝材料组成与用量、砂组成、配合比参数(水胶比、灰砂比)、钢纤维掺量对UHPC性能的影响。

1)当经筛选处理的粉煤灰1~3含量分别为80%,15%,5%时,残差平方和最小,为938.182,理论上达到最紧密堆积。

2)胶凝材料体系和水胶比对UHPC性能的影响较大,其中粉煤灰和硅灰对UHPC拌合物流动性的影响较明显。水胶比越大,UHPC拌合物流动性越好,但力学性能有所降低,本研究取水胶比为0.18。

3)灰砂比及砂级配均会影响UHPC性能。在用水量不变的情况下,UHPC抗折强度和抗压强度随着灰砂比的减小而减小;在水胶比不变的情况下,UHPC抗折强度基本随着灰砂比的减小而增大,抗压强度基本随着灰砂比的减小而减小。本研究取灰砂比为1∶1,且中砂与细砂含量比例为7∶3。

4)增加钢纤维掺量可有效提高UHPC强度,但UHPC拌合物流动性随着钢纤维掺量的增加而降低,同时也会增加UHPC生产成本,因此,宜在试验结果的基础上确定钢纤维最佳掺量,本研究确定钢纤维体积分数为2%。

5)通过理论计算与试验相结合的方式,配制出抗压强度≥150MPa的UHPC干混料,最终得到推荐UHPC配合比为水泥∶普通粉煤灰∶SD-FA∶硅灰∶钢纤维∶中砂∶细砂∶减水剂∶水=700∶100∶100∶100∶156∶700∶300∶10∶180kg/m3,此时UHPC坍落度为285mm,坍落扩展度为720mm,抗折强度为23.4MPa,抗压强度为167.2MPa,弹性模量为49 300MPa。