闸调器检测试验台的结构设计和性能分析

赵 飞

(镇江高等专科学校 电气与信息学院,江苏 镇江 212028)

动车高铁制动系统可为铁路的飞速发展提供源泉和动力。动车组用液压夹钳闸调器长期依赖进口,成本较高。随着夹钳产品的使用和运行里程的增多,产品逐渐进入高级修和次轮高级修阶段,部件分解检修中存在部分零件因镀层磨损、断裂等问题存在不同程度的报废[1-3]。当可重复利用的零件在闸调器部件组装后只能通过成品例行试验检验组装质量,缺少过程监控手段,因此对生产的闸调器组件多个指标进行测试需要相应的试验平台。

1 闸调器工作原理

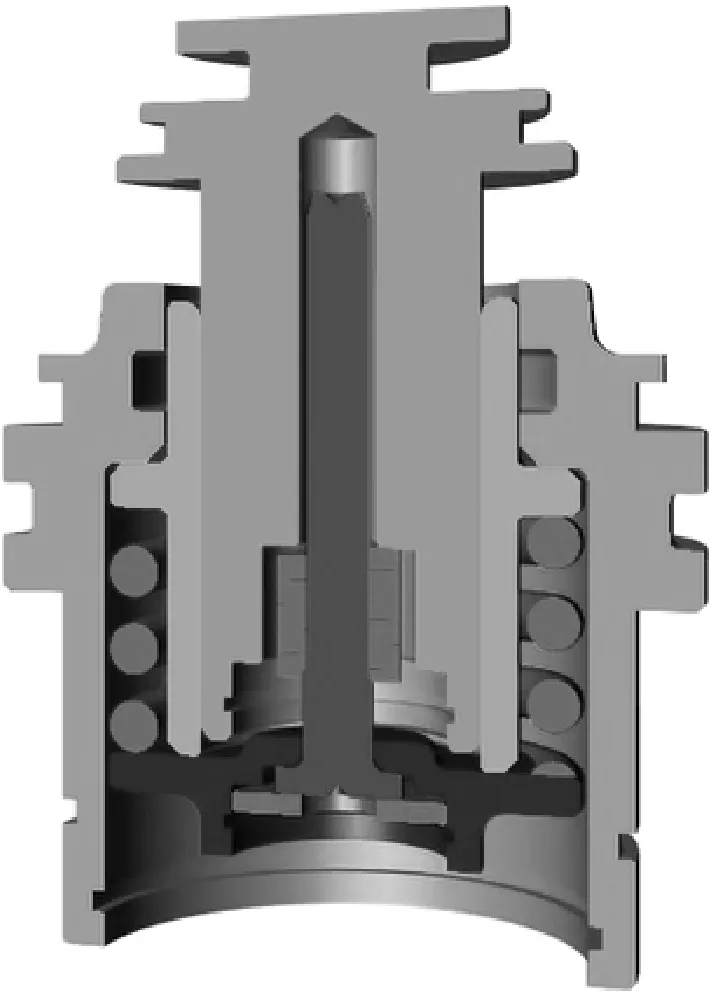

动车组用液压夹钳型号各异,但结构功能模块一样,如图1所示。

图1 动车组用液压夹钳

制动夹钳作为产生制动力实施制动的执行元件,必须具备在制动时有协调顺畅的运动,完成制动缓解和补偿盘片磨耗的一系列功能。其中闸调器在制动缓解时使闸片安装架和内侧闸片复位,在使用过程中使闸片和制动盘的间隙保持定值。闸调器的具体结构如图2所示。

1 移动盖 2 阻尼弹簧 3 复原弹簧

采用动画仿真的形式可以直观分析闸调器在盘片间隙正常(不起调节作用)和盘片间隙过大(起调节作用)时的动作。盘片间隙正常,即正常制动状态下,施加制动力时,闸调器芯轴伸出8 mm,如图3所示;制动结束撤销制动力时,在复原弹簧作用下芯轴返回8 mm。当闸片磨耗量为A,盘片间隙过大,施加制动力时,芯轴向前伸出8 mm后会继续移动,直至达到闸片磨耗量A,制动结束撤销制动力时,芯轴退回8 mm,即闸调器通过阻尼弹簧和拉杆的相对位移实现无级调整,保证闸片与盘面的间隙为定值,芯轴伸出(8+A)mm状态如图4所示。盘片间隙正常、盘片间隙过大时复原弹簧力值曲线如图5,图6所示,盘片不同磨耗状态下闸调器位移与拉伸曲线如图7所示。

图3 芯轴伸出8 mm状态

图6 盘片间隙过大(起调节作用)时复原弹簧力值曲线

图7 不同磨耗状态下闸调器位移与拉伸曲线

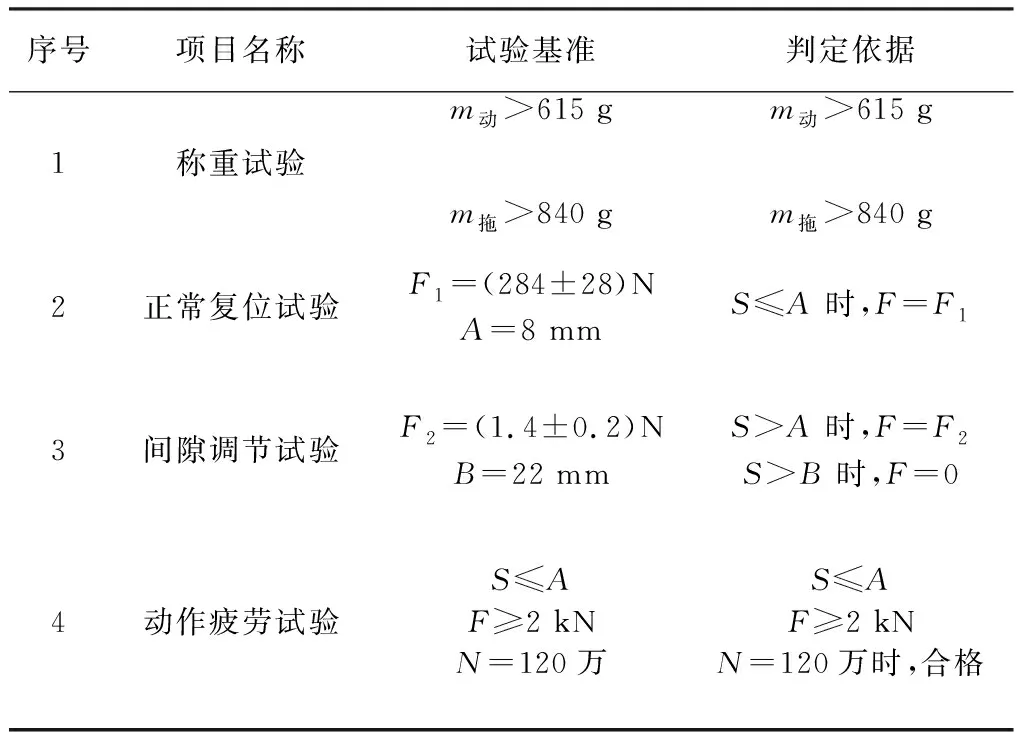

2 测试项目和项点分析

按照铁路相关规定和闸调器作业的具体要求[4-6],设计液压夹钳闸调器测试项目,如表1所示。闸调器试验基准和判别标准如表2所示。

表1 液压夹钳闸调器测试项目

表2 闸调器试验基准和判别标准

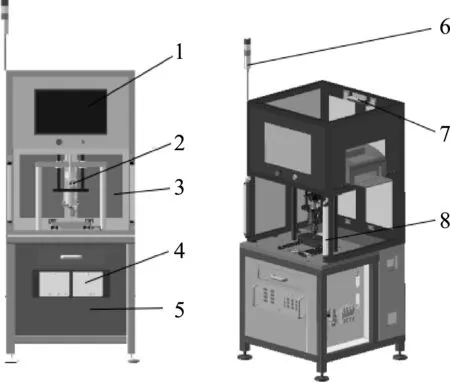

3 检测试验台结构组成

检测试验台主要由机架、数据处理、防护、检测、视窗等部分组成,如图8所示。为保证强度,机架部分下端采用型材焊接结构,上端采用型材组装拼接,侧面安装亚克力板,前端上部安装显示屏,后端开设设备检修用门。防护部分前端安装光栅,后端门安装安全门锁,保证调试或进行测试时试验机处于关闭状态,同时在产品检测时如出现异常,信号灯会报警提示操作人员。

1 视窗部分 2 检测部分 3 防护部分 4 数据处理部分

4 检测试验台工作过程

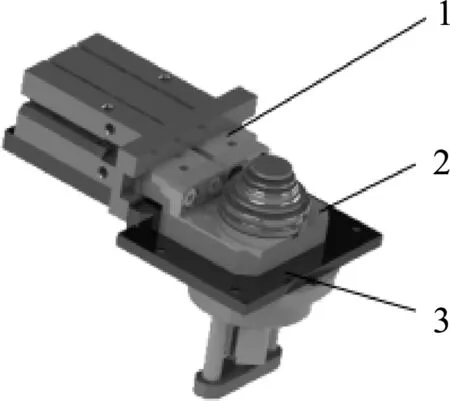

闸调器的检测按照称重—夹紧—输送—测试等进行。称重时,将闸调器置于安装位,底端防转气缸伸出,顶升盘下降至底端,闸调器落入称重盘,借助称重传感器测量其质量,如图9所示。

1 顶升盘 2 固定连接盘 3 防转气缸

称重完成后,防转气缸收缩,连接块由连接柱带动顶升盘上升,闸调器由顶升盘升起, 夹紧结构两端夹紧气缸伸出,由锁紧块将闸调器夹紧。夹紧结构如图10所示。

1 锁紧气缸 2 锁紧块 3 移动板

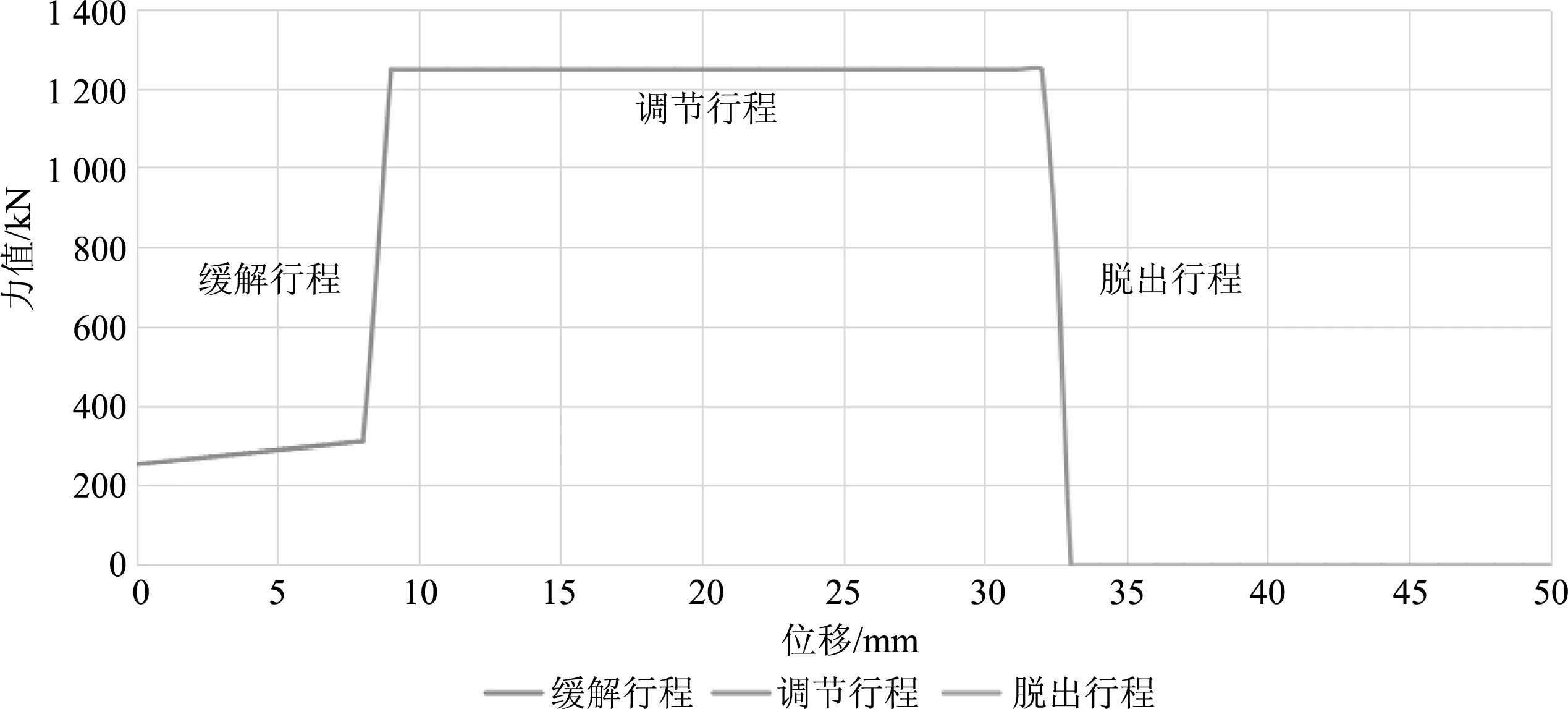

夹紧完成后,输送气缸将闸调器沿直线导轨输送至检测位。闸调器在检测位时,伺服电缸下降,传感器检测抓取气爪与闸调器的距离,到达抓取位时,伺服电缸停止下降,抓取气爪精确抓取闸调器。然后,伺服电缸缓慢匀速提升闸调器。称重拉压传感器、位移传感器分别检测拉力与位移。采集卡采集相关数据,建立 F-S(拉力-位移)曲线图,可直观分析正常复位性能与间隙调节性能关系,如图11所示。

1 伺服电机 2 导轨 3 输送气缸

5 结束语

制成的闸调器检测试验台如图12所示。对闸调器进行功能测试,测试闸调器复位弹簧拉力,判定标准为1.22~1.66 kN。在此范围内,闸调器起正常间隙调节作用;测试弹簧复位性能,检查复位性能曲线是否在正常区间。测试结果如图13所示,各检查项点均合格即可判定闸调器组件合格。

图12 闸调器试验机

闸调器检测试验台的结构设计和性能分析显示,提高了闸调器检测结果的准确性和精确性,实现了数据的自动存储、管理和打印,提高了工作效率和精准度,减少了检测过程中人为因素的影响。

图13 实测正常复位和间隙调节曲线