高强化柴油机冷却系统电控化设计仿真及试验研究

郭旭,张萍,张博,周磊

(海军工程大学,武汉 430033)

0 概述

现代柴油机采用紧凑的结构设计,通过提高热效率、减少传热及摩擦过程中的损失等方式提高柴油机功率,但是也提高了总体上的热负载持续性。燃料燃烧过程中释放的整体热量中燃气对燃烧室壁释放的热量占比大致为20%~30%[1-3],这部分热量中大多数通过冷却系统向外部环境散失。其他的介质例如液压油、增压空气等的冷却也需要借助于冷却系统完成,对冷却系统要求较高。冷却系统不仅关乎柴油机的运行可靠性,也影响着柴油机燃油燃烧质量和热量的分配[4-5],柴油机运行过程中冷却系统冷却强度的科学与否直接影响着柴油机的动力性、经济性、可靠性和排放性等诸多性能[6-14]。

目前大部分高强化柴油机仍然采用传统型式的冷却系统,其中传统型式冷却水泵通过齿轮系或链条与柴油机曲轴相连,其转速与柴油机转速呈正相关[6-9];节温器为石蜡节温器,通过冷却液对石蜡感温元件的加热(冷却)开启(关闭)节温器阀芯,进而控制冷却系统大小循环流量。传统型式冷却系统存在以下突出问题:冷却水泵提供的冷却强度仅与柴油机转速成正比,而与柴油机运行过程中的散热需求无关,导致柴油机在低转速高负荷工况点“过热”,或者在高转速低负荷工况点“过冷”[10-13];石蜡节温器中的蜡质感温元件具有“迟滞”性,其温升曲线和温降曲线为非线性、滞回曲线,导致石蜡节温器对水温的控制精度不高,波动频繁[14-16]。

电控技术在发动机领域应用广泛,在改善燃油经济性、动力性、排放性等方面均取得良好效果,如共轨使燃油喷射技术、废气涡轮增压器可变喷嘴环技术、可变进排气门技术等[17-20]。目前中国在车用和坦克装甲车发动机领域开展了冷却系统电控化研究,并取得了较大成就,而电控技术在船舶用柴油机领域目前应用较少,均在起步阶段。

为此,我们以某型高强化柴油机为研究对象,采用仿真—验证的模式,将电控技术应用于其冷却系统,首次搭建了船用柴油机冷却系统智能化控制试验台架,以提升柴油机燃油经济性及优化燃油放热量分配为目的,开展了冷却系统电控化设计仿真研究和热平衡试验,对比分析了冷却系统智能化设计前后柴油机油耗率和热量分配等情况,验证了电控化设计的实际效果。

1 建立及标定原机冷却系统仿真模型

1.1 研究对象

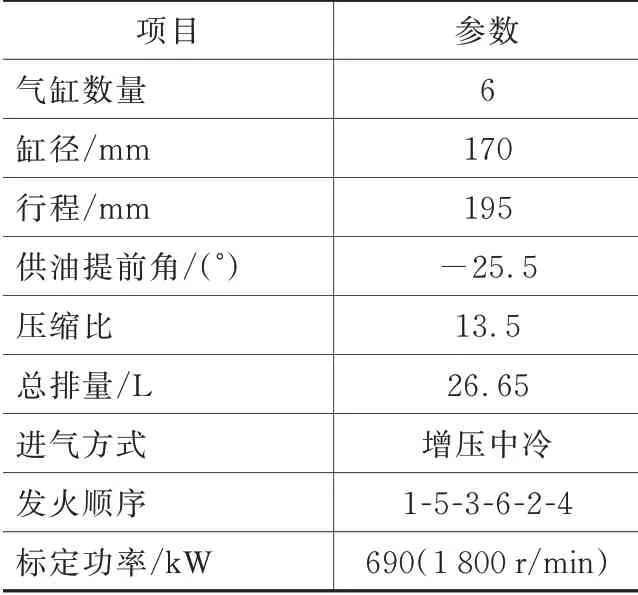

研究对象柴油机的技术参数见表1。柴油机冷却系统由一路高温淡水循环系统和一路低温海水循环系统组成。冷却系统如图1所示。本文中曲轴转角为负表示上止点前,曲轴转角为正表示上止点后。

表1 柴油机技术参数

图1 柴油机冷却系统图

淡水系统循环回路为:淡水泵将高温淡水泵入滑油冷却器,与滑油进行热交换。然后高温淡水进入冷却水套、缸盖冷却水腔和增压器轴承座,从以上部件中出来后经过汇总流入淡水出水总管,再流入节温器。阀芯根据淡水温度进行开闭,对流量进行调节,一部分高温淡水流入淡水冷却器中,与中冷器过来的海水形成温差,进行热交换后再重新返回到机带淡水泵入口位置,其他的高温淡水则直接返回到该位置。

海水系统循环回路为:机带海水泵通过海水管路将海水抽出,然后进入到中冷器内部,主要对温度、压力较高的空气进行冷却,流出中冷器之后,进入淡水冷却器对节温器过来的那部分高温淡水进行冷却,冷却完毕后排出。海、淡水泵均为传统型机带泵,海、淡水泵的转速与柴油机转速之比分别为1.67、1.47。

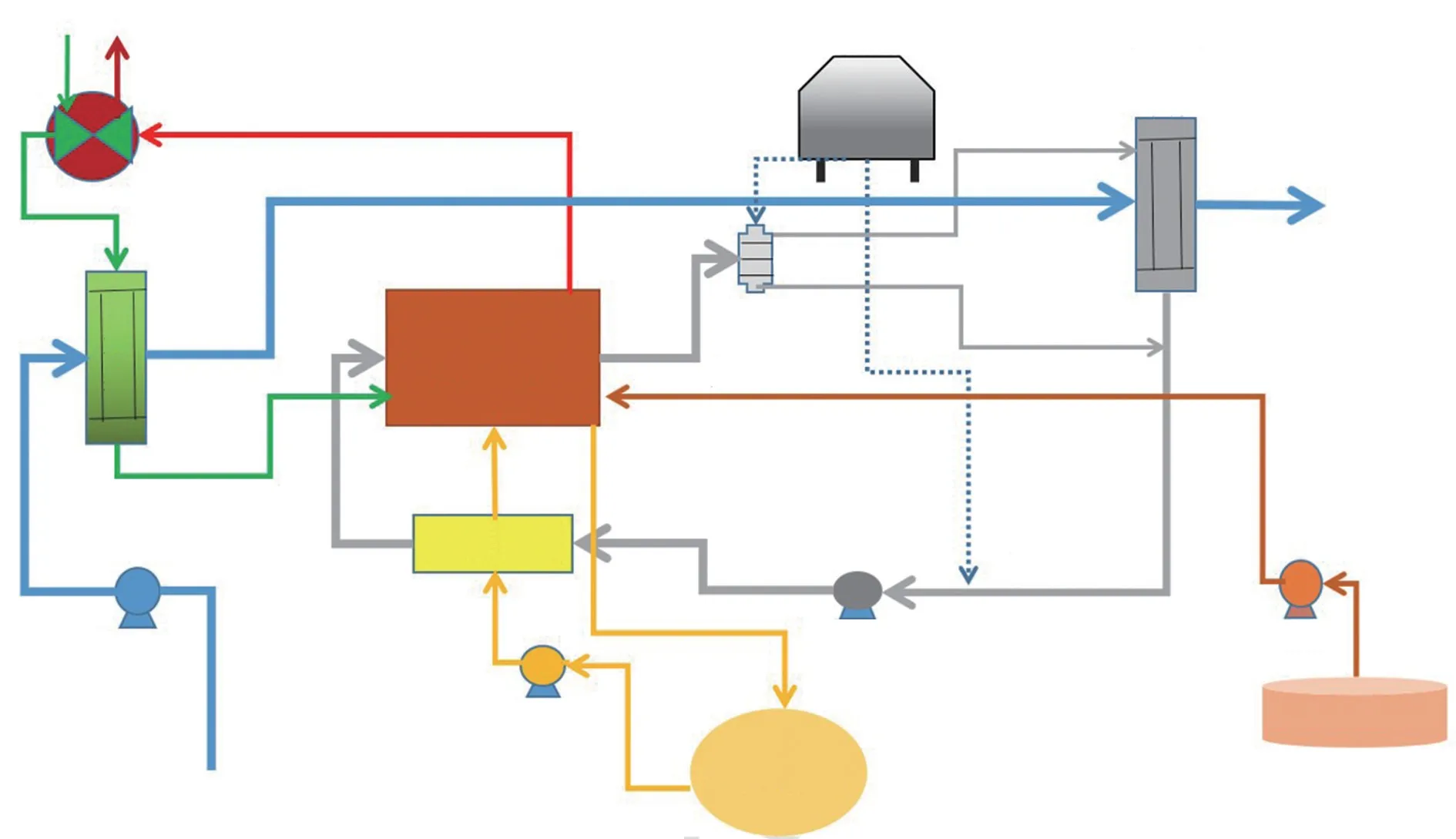

1.2 建立原机冷却系统仿真模型

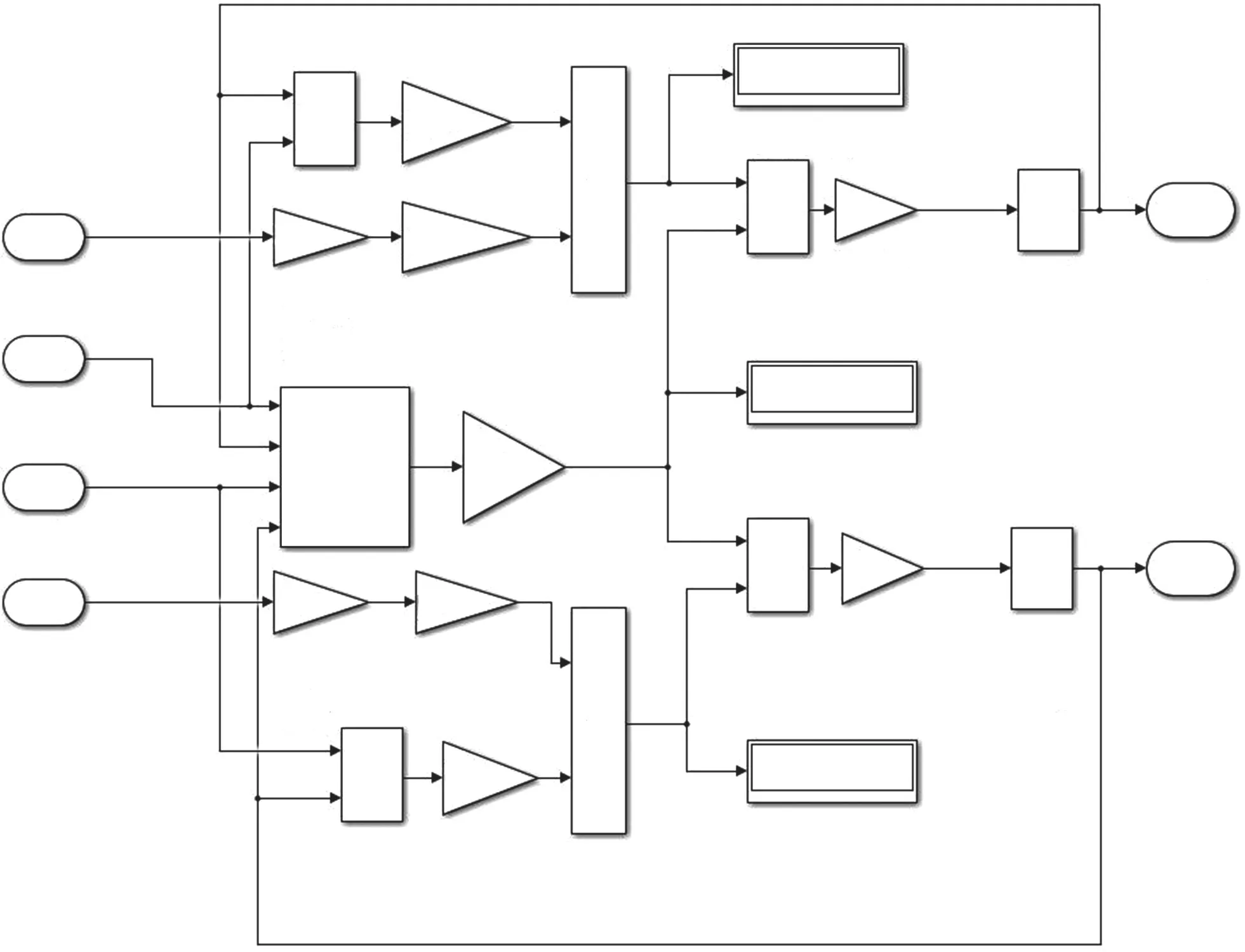

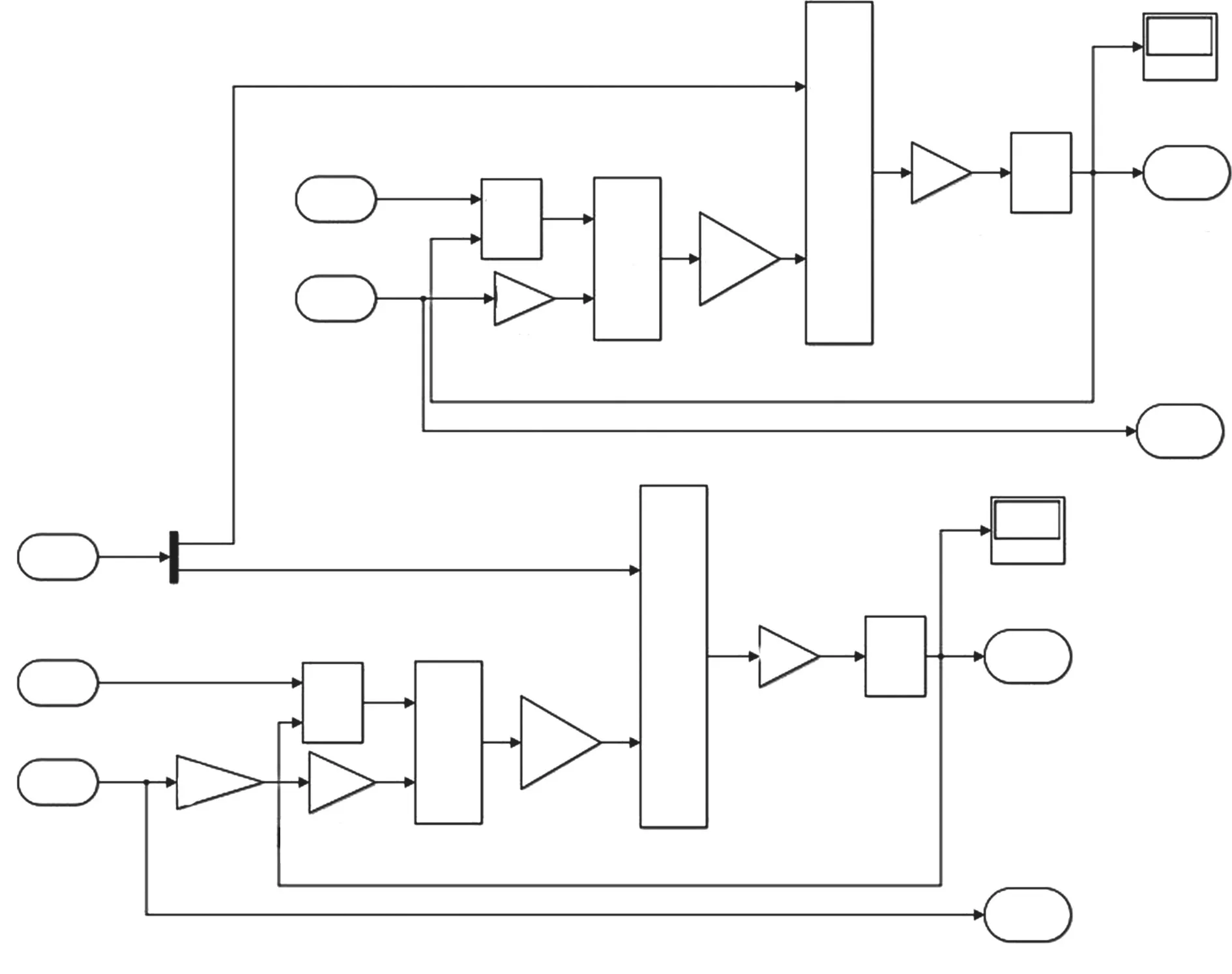

选择应用软件Simulink完成柴油机冷却系统整体模型的仿真,柴油机冷却系统整体仿真模型如图2所示。

图2 冷却系统整体仿真模型

1.2.1 中冷器模型

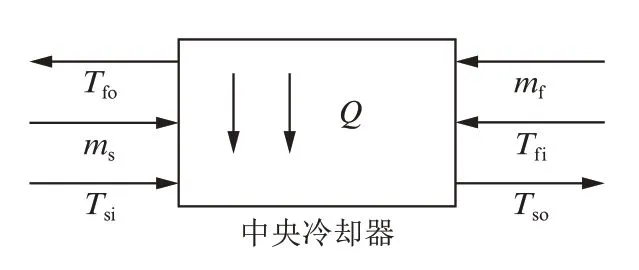

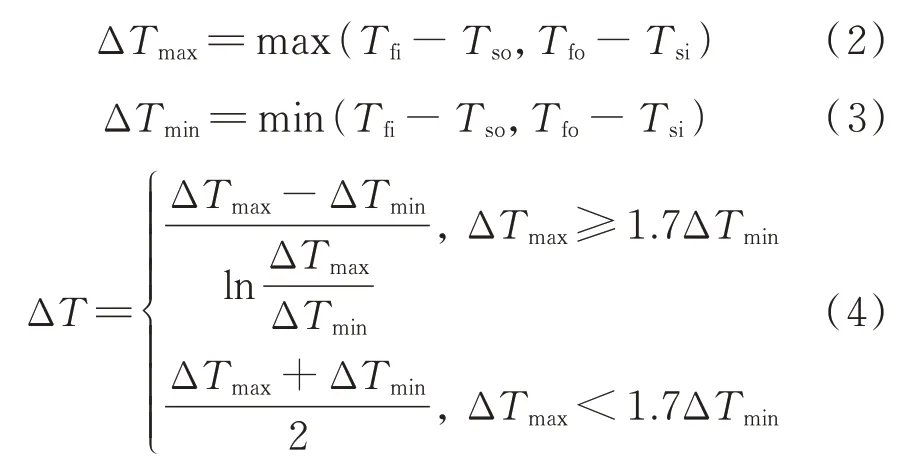

图3为中冷器换热原理图。图3中,Tfi、Tfo分别为冷却器的淡水入口、出口温度,mf、ms分别为高温、低温侧淡水的流量,Tsi、Tso则分别为冷却器的海水入口和出口温度,Q为换热量。

图3 中央冷却器换热原理

根据传热学理论及方程,换热量计算公式如式(1)所示。

式中,K为换热器的总传热系数,W/(m2·℃),该数值取决于导热介质的内壁厚度、导热系数及流体在介质中的流动状态;A为换热器传热面积的有效值,m2;ΔT为对数温度差距的平均值,℃,通过式(2)~式(4)进行计算。

传热基本方程如公式(5)所示。

式中,R为热量传递的整体热阻,℃/W,如式(6)所示。

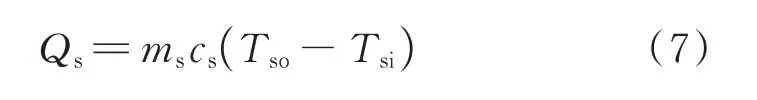

温度较低一侧的海水通过中央换热器的过程中会吸收淡水中的热量,这部分热量计算公式见式(7)所示。

式中,Qs为海水吸收的总热量,W;ms为海水的质量流量,kg/s;cs为海水比热容,kJ/(kg·℃)。主要计算温度较高一侧的淡水在中央冷却器流过的过程中被吸收的热量,如式(8)所示。

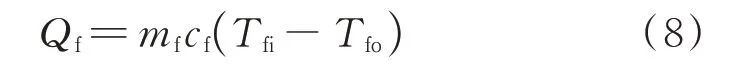

式中,Qf为淡水吸收的总热量,W;mf为淡水的质量流量,kg/s;cf为淡水比热容,kJ/(kg·℃)。将进行换热时向外部环境散失的热量忽略不计,以能量守恒定律为依据可得公式(9)。

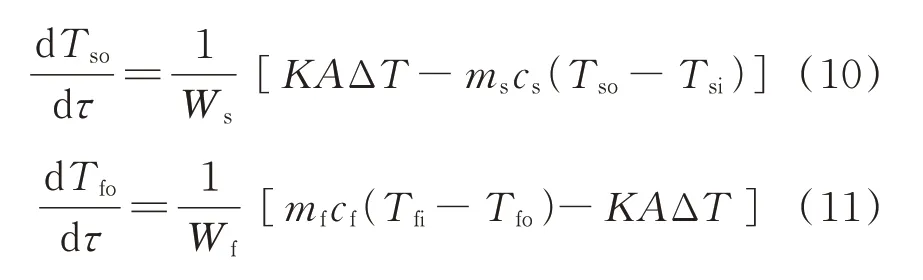

建立对海水侧及淡水侧温度发生改变的动态方程如式(10)和式(11)所示。

式 中,τ为 时 间,s;Ws为 中 冷 器 海 水 侧 热 容 量,kJ/℃;Wf为中冷器淡水侧热容量,kJ/℃。

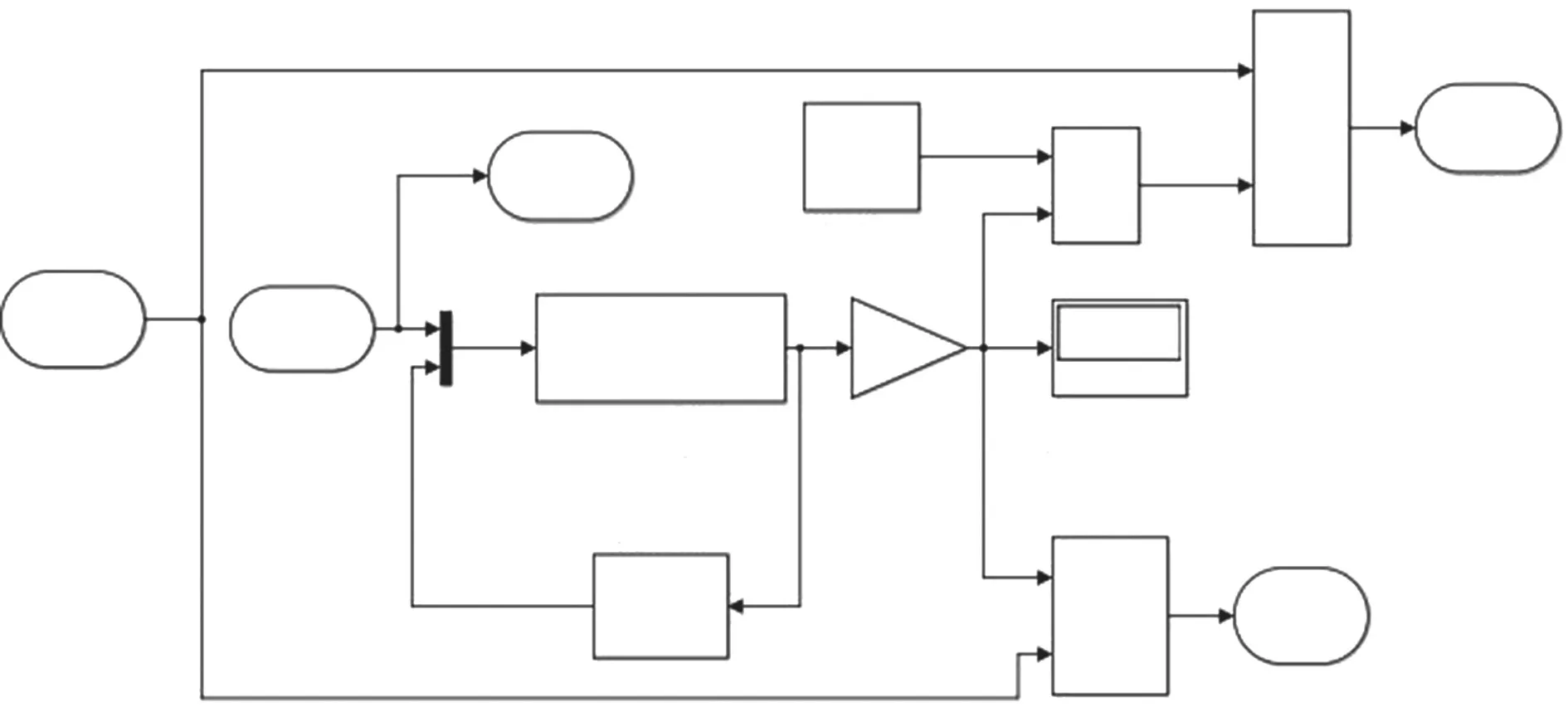

搭建中冷器仿真模型,如图4所示。图4中,Fs为中冷器海水质量流量,kg/s;Ff2为淡水质量流量,kg/s;Ts2为中冷器海水进口温度,℃;Ts3为中冷器海水出口温度,℃;Tf1为中冷器淡水出口温度,℃;Tf4为中冷器淡水进口温度,℃;ρs为海水密度,kg/m3;ρf为淡水密度,kg/m3。

图4 中冷器仿真模型

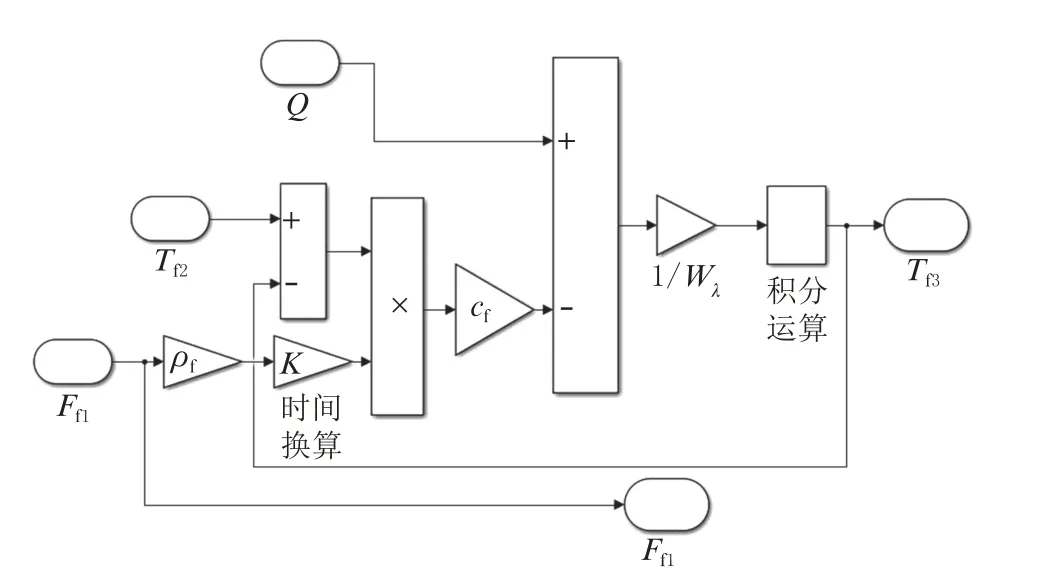

同理搭建滑油冷却液仿真模型,如图5所示。图5中,Tf2为滑油冷却器淡水入口温度,℃;Tf3为淡水入口温度,℃;Ff1为滑油冷却器淡水入口质量流量,kg/s;Wl为滑油冷却器滑油热容量,kJ/℃。

图5 滑油冷却器模型

1.2.2 发动机换热模型

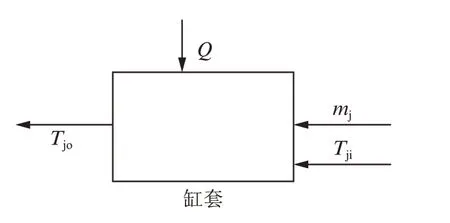

淡水冷却系统与发动机换热原理如图6所示。图6中,mj为冷却水的质量流量,kg/s;Tji为进口位置冷却水的温度,℃;Tjo为出口位置冷却水的温度,℃。

图6 发动机换热原理

根据能量守恒定理,建立冷却水温动态方程如式(12)所示。

式中,Qm为发动机传递给冷却淡水的热量,kJ;Wj为发动机内冷却水的热容量,kJ/℃。同理,可建立空气与发动机之间的对流换热动态方程。发动机换热模型如图7所示。图7中,Ta1为入口空气温度,℃;Ta2为出口空气温度,℃;Fa1为空气入口质量流量,kg/s;Fa2为空气质量流量,kg/s;Wea为发动机空气热容量,kJ/℃;Wef为发动机淡水热容量,kJ/℃;ca为空气比热容,kJ/(kg·℃)。

图7 发动机换热模型

1.2.3 石蜡节温器仿真模型

根据石蜡节温器温度与开度试验数据,采用数值拟合方法,获取温升、温降过程中节温器开度与冷却水温之间的滞回曲线,计算时根据前一时刻的开度与当前时刻的水温判断当前时刻的开度,并编写S函数。石蜡节温器仿真模型如图8所示。图8中,Ff3为未冷却淡水的质量流量,kg/s。

图8 石蜡节温器仿真模型

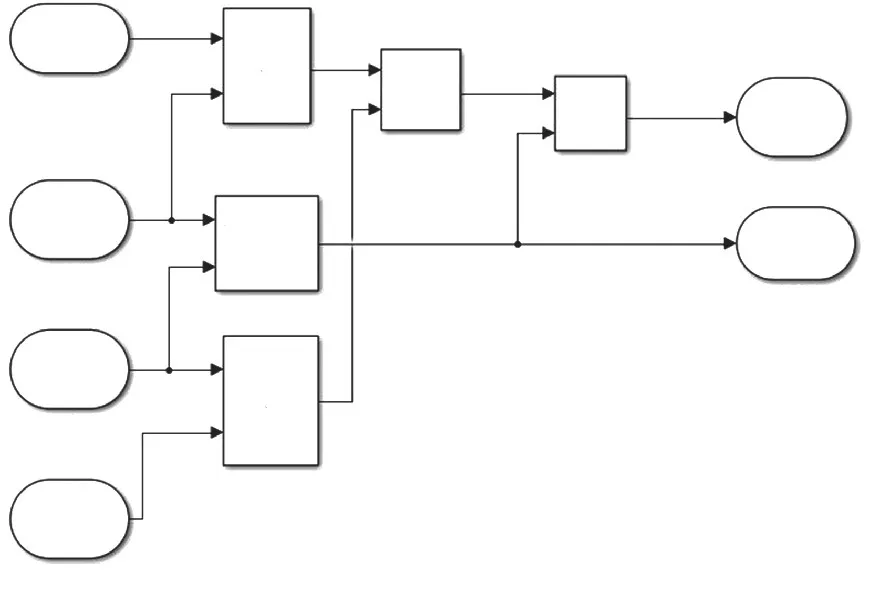

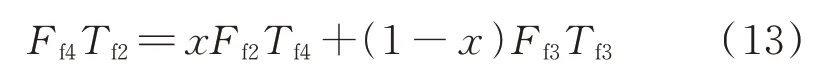

经过石蜡节温器的分流作用(分为大、小循环),根据能量守恒定理,大小循环淡水系统汇合后温度的计算公式如式(13)所示,计算模型如图9所示。

图9 大小循环淡水系统汇合后温度计算模型

式中,Ff4为淡水的总质量流量,kg/s;x为节温器的开度。

1.3 标定原机冷却系统仿真模型

基于柴油机热平衡试验台架,选择柴油机标定转速、100%标定负荷工况点及90%标定负荷工况点,标定原机冷却系统仿真模型。

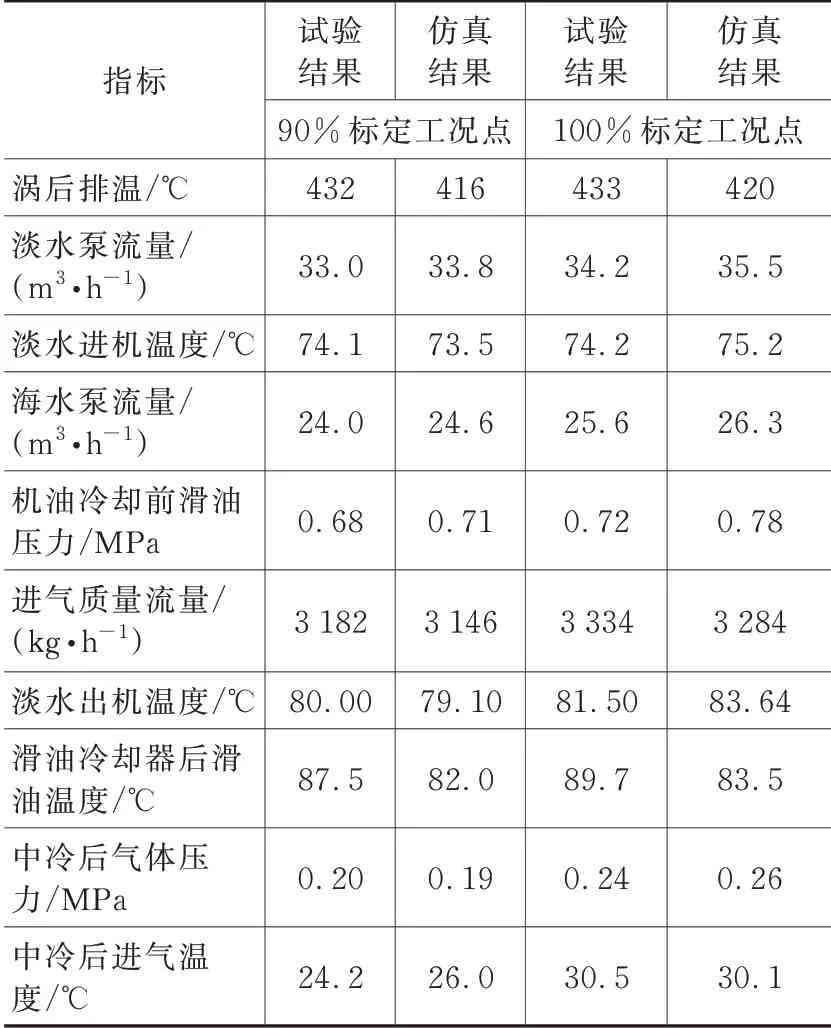

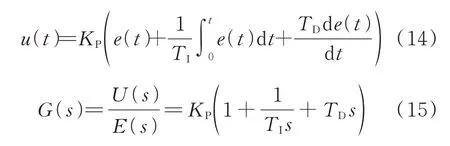

仿真值与试验值对比见表2。结果显示,两者相对误差在10%工程允许误差范围内,仿真模型较为精准,可以用于下一步冷却系统电控化设计研究。

表2 仿真结果与试验结果比较

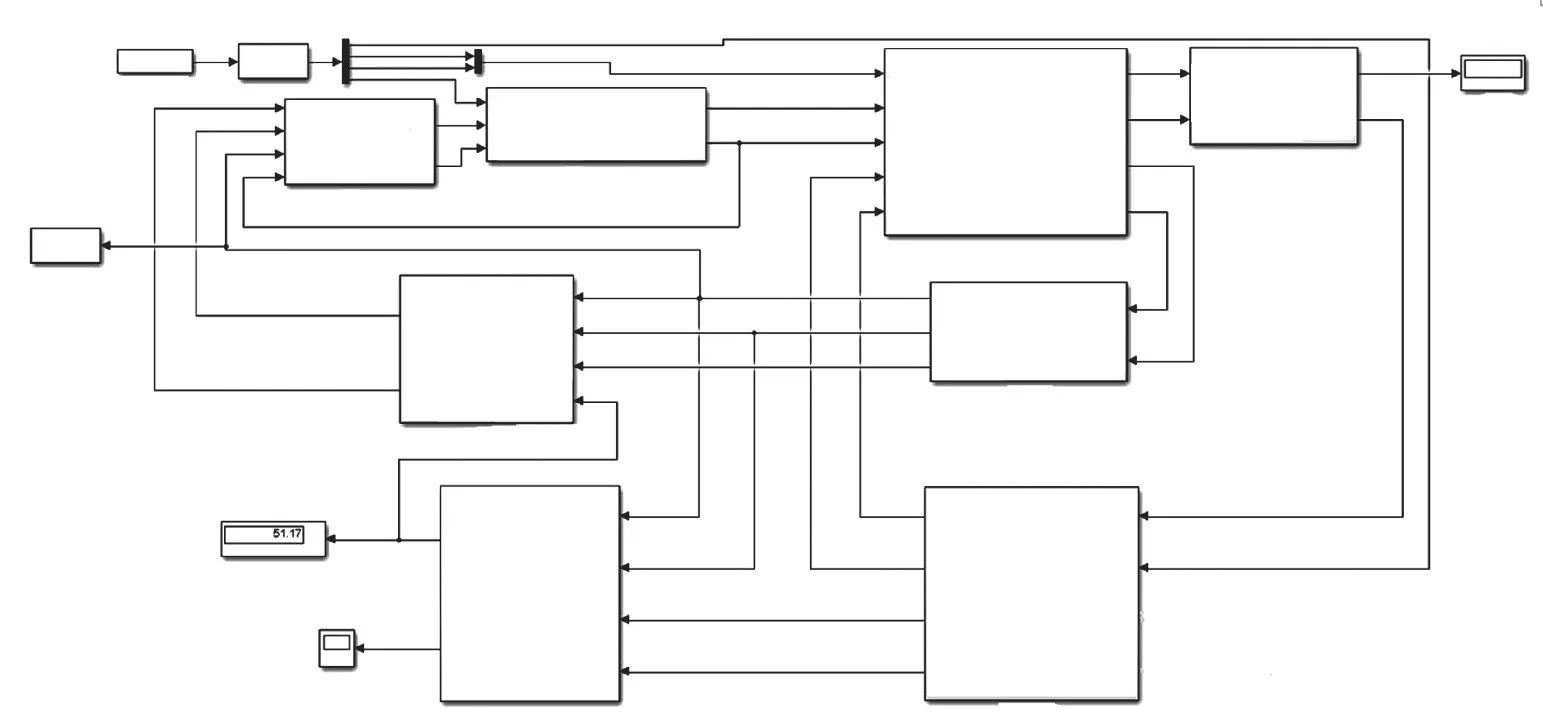

2 设计电控冷却系统仿真模型

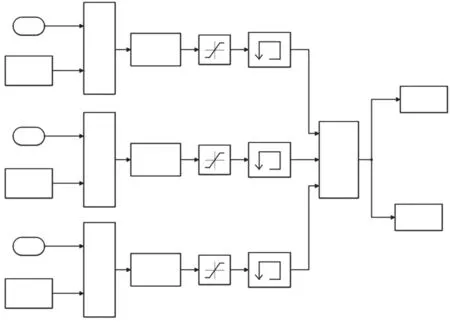

原机冷却系统中海水泵、淡水泵转速由柴油机转速决定,只能被动冷却、调节冷却水温,且石蜡节温器存在滞回特性。为此设计了电控冷却系统,采用变频电动机驱动水泵,实现海水泵、淡水泵与柴油机的解耦;并将石蜡节温器的感温元件取出,采用电动执行器驱动节温器阀芯,控制冷却液大小循环流量。建立电控冷却部件仿真模型如图10和图11所示。图中PID为比例积分微分(proportional integral derivative),Tf4set为淡水经过大循环冷却后的最高设定温度,计量单位为℃;55表示海水的最高温度设定为55℃;50表示空气的最高温度设定为50℃。

图10 电控海/淡水泵仿真模型

图11 电子节温器仿真模型

2.1 控制算法及控制策略

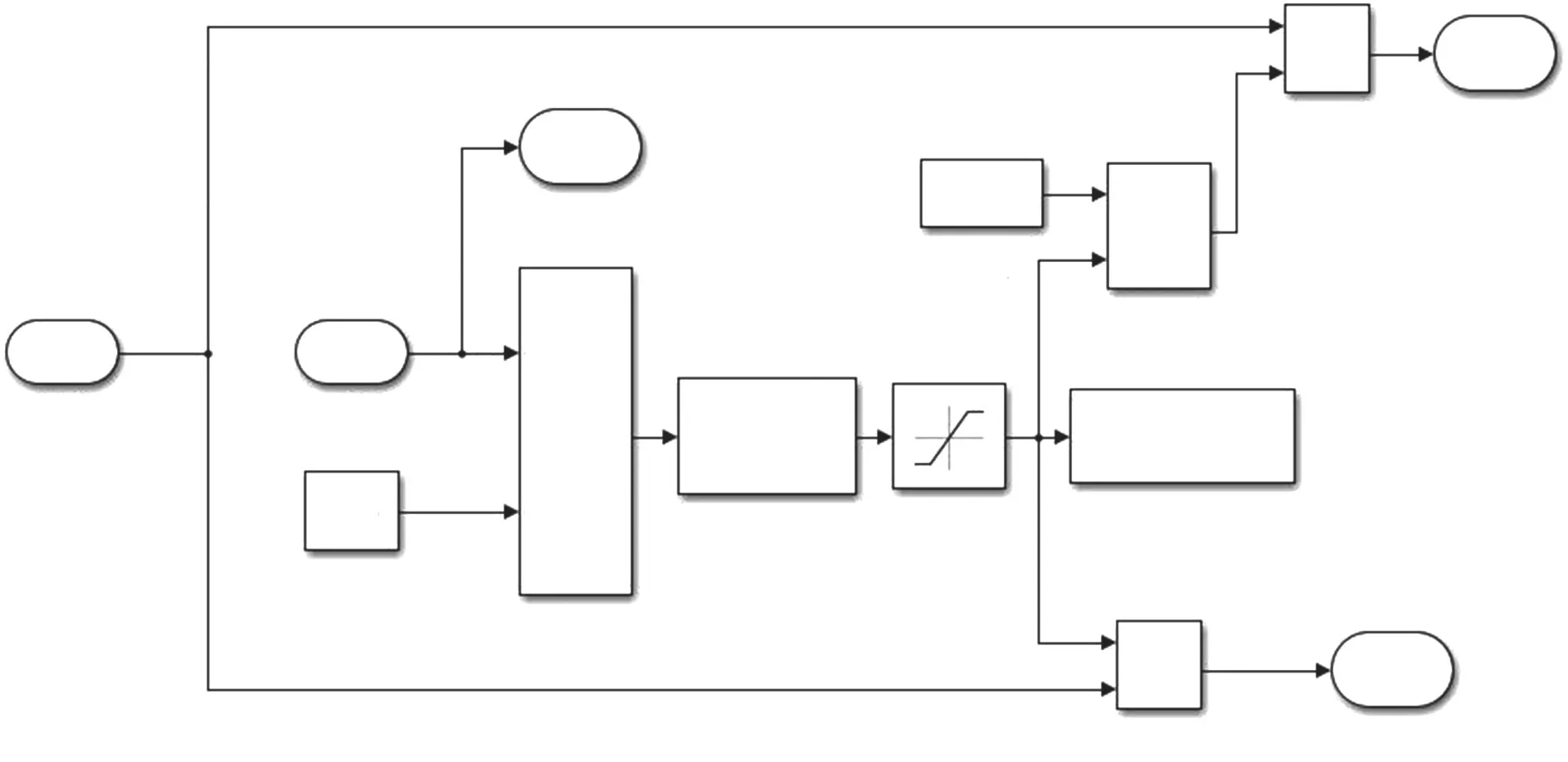

采用该PID控制算法控制电控海水泵、电控淡水泵和电子节温器。

PID的控制规律如式(14)所示,写成传递函数的形式如式(15)所示。

式中,e(t)为期望输出与实际输出的偏差为偏差的变化率;KP为比例系数;u(t)为PID输出的控制量;TI为时间积分常数;TD为微分时间常数;G(s)为传递函数;U(s)和E(s)分别为输出量u(t)和输入量e(t)的拉普拉斯变换。

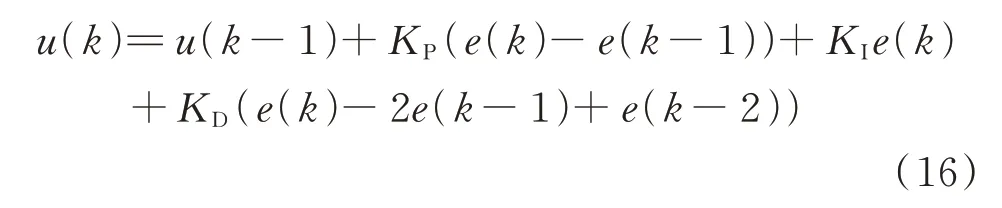

PID的控制算法如公式(16)所示。

式中,KI、KD分别为积分、微分系数;e(k)为当前采样时刻的期望输出与实际输出之差;u(k)为当前采样时刻的控制量。

设计控制策略:淡水进出机温差主要由发动机散热量和淡水流量决定,所以电控淡水泵主要用于调节淡水进出机温差,淡水进出机目标温差应不超过4℃,防止柴油机受到过大的热冲击。海水泵转速和节温器开度对淡水出机温度影响较大,所以主要采用电控海水泵控制淡水出机温度,电子节温器辅助控制,根据试验经验,拟定淡水出机的目标温度为80℃。要使电控海水泵转速尽量保持最低,则电子节温器应保持开度为100%,即淡水全部经过大循环进入淡水冷却器,当电控海水泵转速达到最小且淡水出机温度仍低于目标温度时,则电控海水泵转速维持在最小值,开始调节电子节温器开度。

2.2 变柴油机工况条件下验证仿真

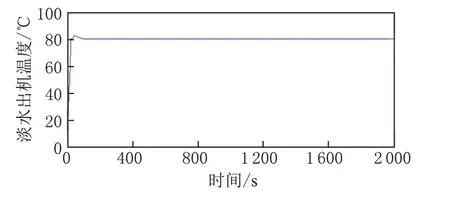

为验证电控冷却系统的控制特性,开展变柴油机工况条件下,电控冷却系统对淡水出机温度和淡水进出机温差的控制结果的仿真,仿真结果如图12~图13所示。仿真边界条件:海水温度为30℃,柴油机转速为标定转速,柴油机负荷以500 s为步长,分别依次取100%标定负荷、75%标定负荷、50%标定负荷、25%标定负荷。

图12 淡水出机温度

图13 淡水进出机温差

如图12所示,随着柴油机负荷的降低,淡水出机温度稳定在80℃附近。如图13所示,柴油机负荷发生突变时,淡水进出机温差产生短暂、小幅波动,但是都很快稳定在4℃。当负荷降至25%标定负荷后,由于淡水泵转速达到最小值,因此最终稳定值小于4℃。

仿真结果表明,电控冷却系统可以实现冷却系统热力学参数的高精度控制,且超调量较小,稳定时间短。

3 电控冷却系统对柴油机性能影响试验

3.1 搭建电控冷却系统试验台架

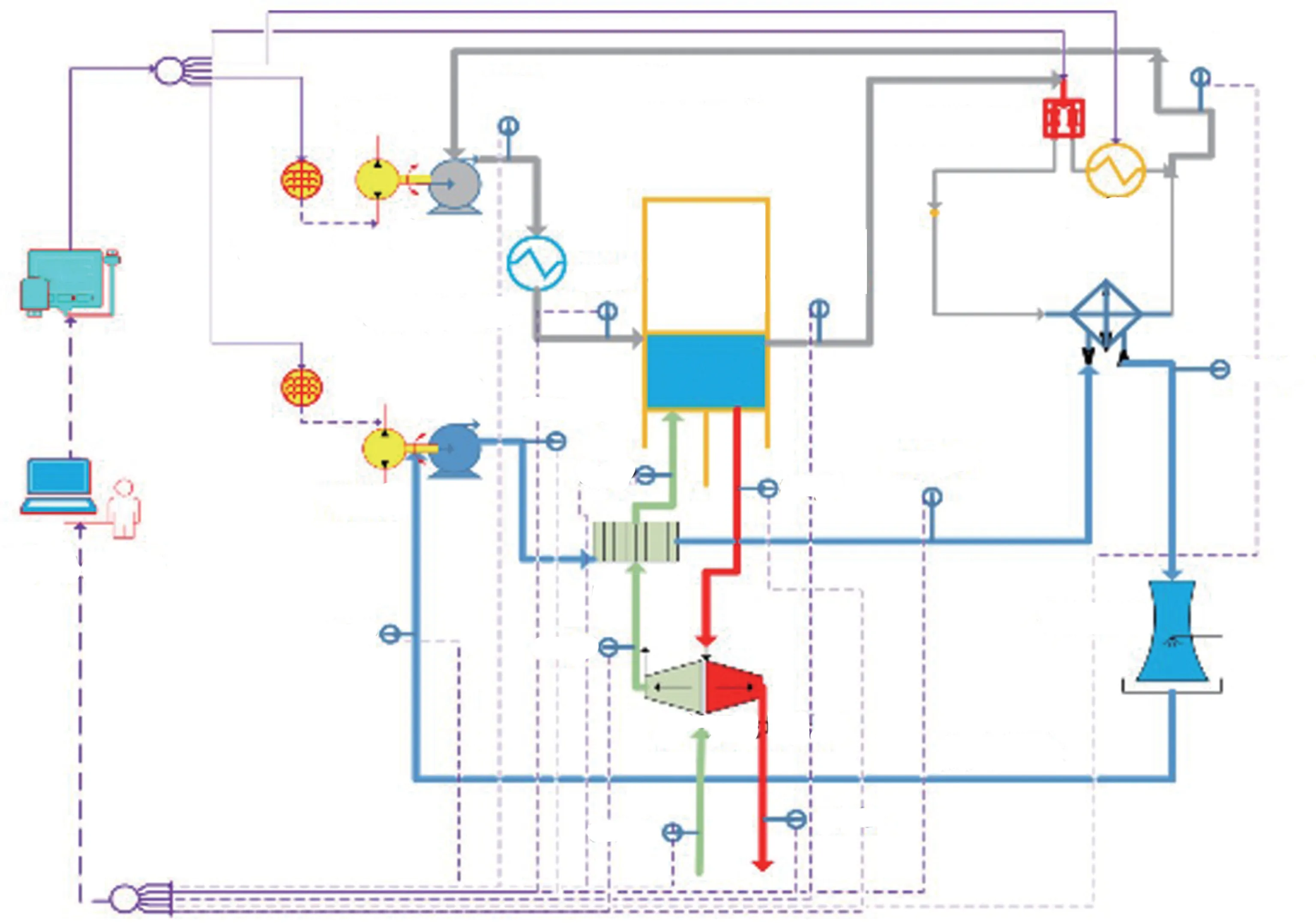

将原机冷却系统进行电控化改造,海、淡水泵由变频三相异步电动机直接驱动,将石蜡节温器中的蜡质感温元件取出,配备电动执行器,驱动节温器阀芯开度大小,进而调节冷却系统大小循环流量。中央控制器根据操作面板指令输出控制信号(电压信号)对变频电动水泵转速进行调控。

试验系统主要由电动淡水泵、电动海水泵、电子节温器、加热器、电子控制单元(electronic control unit,ECU)、数据采集系统、变频器、流量传感器、温度传感器和传感导线组成。试验系统原理图如图14所示。ECU接收淡水流量信号,并判断淡水流量与目标流量之差。ECU发送水温控制信号,调整电控冷却部件,使淡水出机温度保持在80℃左右、淡水进出机温差保持在4℃左右。图14中T、P和Q分别表示相应位置的温度、压力和流量传感器,数字1~13表示传感器选取的13个位置。

图14 试验系统原理图

3.2 试验方案及边界条件

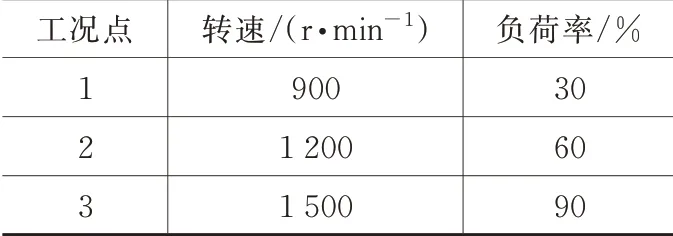

选取柴油机低转速、低负荷工况点,中转速、中负荷工况点,高转速、高负荷工况点,对比分析原机冷却系统与电控冷却系统在柴油机耗油率、热平衡方面的影响。3个柴油机试验工况点的参数如表3所示。

表3 柴油机试验工况点

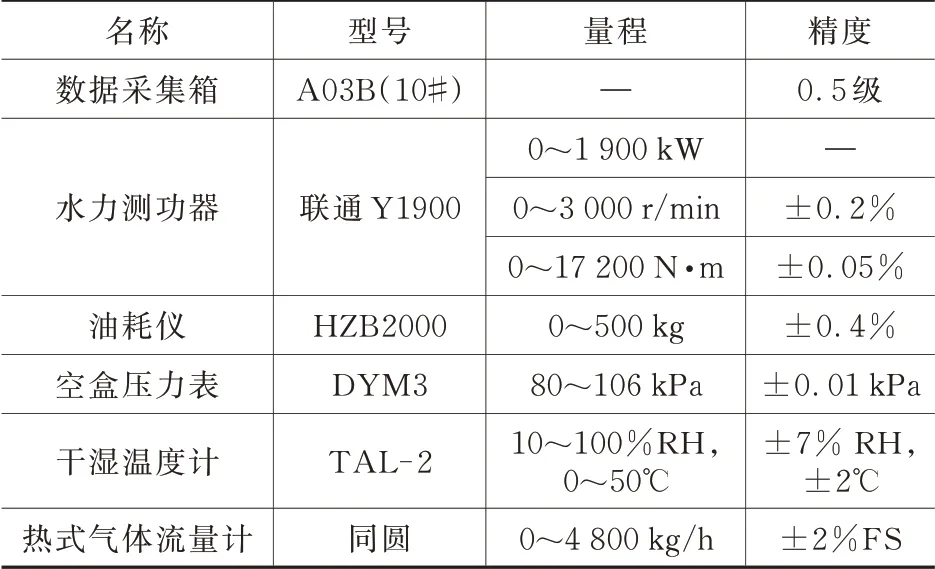

试验主要测量柴油机耗油率、淡水系统热力学参数、海水系统热力学参数、进排气系统热力学参数,最后计算分析柴油机热平衡。试验边界见表4,试验设备见表5。

表4 试验边界条件

表5 主要测试设备

3.3 试验结果分析

3.3.1 耗油率分析

图15为不同工况下柴油机耗油率对比。由图15可知,相比于原机冷却系统,电控冷却系统对柴油机耗油率有较大影响。柴油机工况点1~工况点3下,原机冷却系统中耗油率分别为243.4 g/(kW·h)、202.8 g/(kW·h)和204.9 g/(kW·h),电控冷却系统中耗油率分别为234.0 g/(kW·h)、196.0 g/(kW·h)和201.0 g/(kW·h),相比原机分别降低9.4 g/(kW·h)、6.8 g/(kW·h)和3.9 g/(kW·h),降比分别为3.86%、3.35%和1.90%。在柴油机低转速、低负荷工况点,耗油率降低值和降比最低。试验结果表明:柴油机在低转速、低负荷工况点被过度冷却情况比较严重,而在高转速、高负荷工况点被过度冷却情况相对较轻。电控冷却系统使柴油机运行在相对最佳热负荷状态,改善了燃油经济性。

图15 不同工况下柴油机耗油率对比

3.3.2 电控冷却系统耗功分析

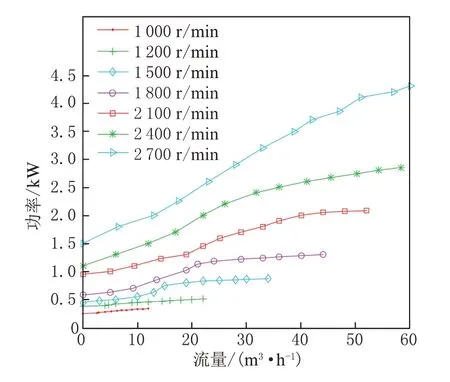

电控冷却系统在功耗方面与原机带泵相比也有较大改进。将电控淡水泵安装于水泵专用试验台上,测量记录电控淡水泵工作在1 000 r/min、1 200 r/min、1 500 r/min、1 800 r/min、2 100 r/min、2 400 r/min、2 700 r/min转速时的扬程、轴功率、流量、输入电功率等参数,获得电控淡水泵万有特性曲线,如图16所示。

图16 淡水泵功率—流量—转速万有特性

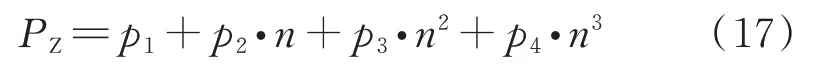

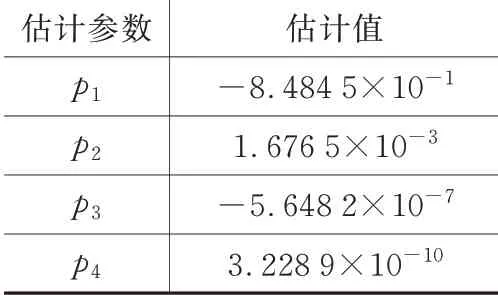

建立电控海、淡水泵轴功率(PZ)、电机海、淡水泵电机输入功率(PS)与水泵转速(n)的回归模型如式(17)所示。

式中,p1、p2、p3、p4为模型的估计参数。用最小二乘法作参数估计得到表6。

表6 电控海、淡水泵电机输入功率PS的回归模型的参数估计值

在相同的柴油机运行工况下(柴油机转速和负荷相同),电控海、淡水泵的净节省功率PJ的计算公式如式(18)所示。

式中,PYZ为原机海、淡水泵轴功率。

净节省功率百分比如式(19)所示。

经过计算,在试验工况点中,电控淡水泵耗功平均净节省43.94%,电控海水泵耗功平均净节省50.00%。

3.3.3 柴油机热平衡分析

燃油总放热量主要转化为有效功率的热量、淡水系统带走热量、海水系统带走热量(中冷器系统带走热量)、滑油系统带走热量、废气带走热量和余项损失。

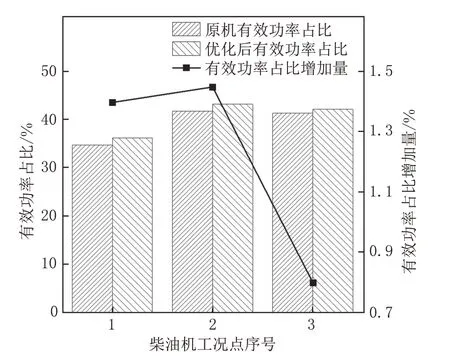

3.3.3.1 转化为有效功率的热量占比分析

相比于原机冷却系统,电控冷却系统在一定程度上提高了有效功率带走热量的占比。图17为不同工况下有效功率带走热量占比对比。柴油机工况点1~工况点3下,原机冷却系统中有效功率带走热量占比分别为34.76%、41.72%和41.29%,电控冷却系统中有效功率带走热量占比分别为36.15%、43.16%和42.09%,相比原机分别增加1.39%、1.44%和0.80%。试验结果表明,电控冷却系统提升了柴油机热效率,即在节省柴油机耗油量的情况下,输出的有效功率不变。

图17 不同工况下有效功率带走热量占比对比

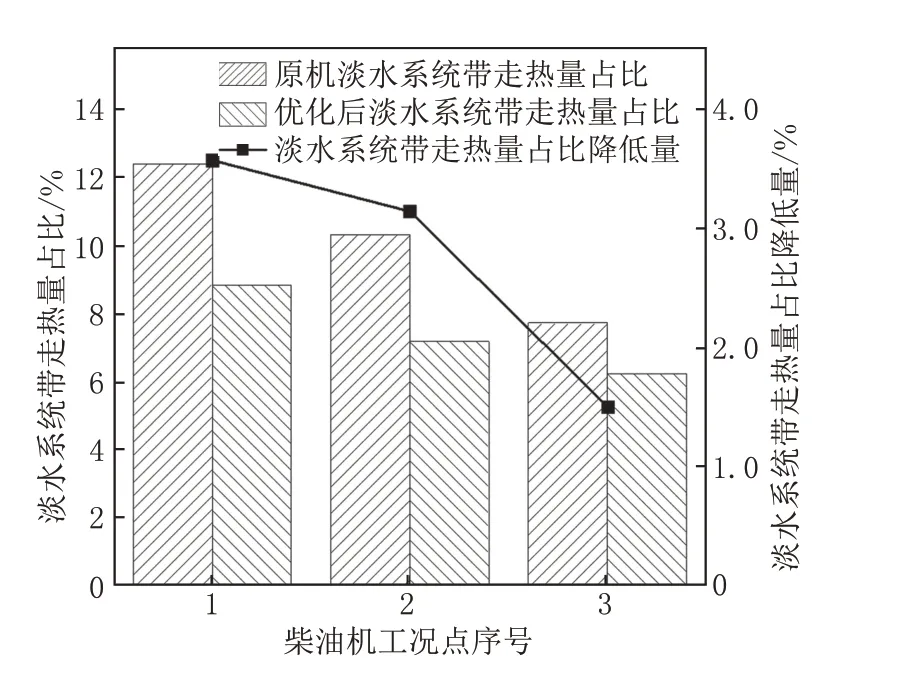

3.3.3.2 淡水系统带走的热量占比分析

相比于原机冷却系统,电控冷却系统中淡水系统带走热量占比降幅较大。图18为不同工况下淡水系统带走热量占比对比。柴油机工况点1~工况点3下,原机冷却系统中淡水系统带走热量占比分别为12.34%、10.27%和7.69%,电控冷却系统中淡水系统带走热量分别为8.78%、7.14%和6.19%,相比原机分别降低3.56%、3.13%和1.50%。试验结果表明,电控冷却系统在柴油机低转速、低负荷工况点及高转速、高负荷工况点均可在一定程度上减少冷却系统带走热量占比,降低冷却损失,提升柴油机热效率,其中在柴油机低转速、低负荷工况点节省冷却耗功更加明显。

图18 不同工况下淡水系统带走热量占比对比

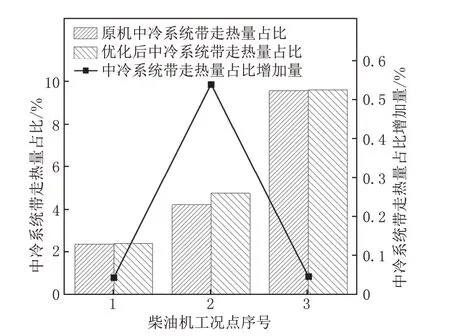

3.3.3.3 海水系统(中冷器)带走的热量占比分析

相比于原机冷却系统,电控冷却系统中海水系统带走热量占比在一定程度上得到提升,但是提升幅度不明显。图19为不同工况下海水系统(中冷器)带走热量占比对比。柴油机工况点1~工况点3下,原机冷却系统中海水系统带走热量占比分别为2.36%、4.21%和9.57%,电控冷却系统中海水系统带走热量占比分别为2.41%、4.75%和9.61%,相比原机分别增加0.05%、0.54%和0.04%。试验结果表明,电控冷却系统中冷却强度相对于原机冷却系统适当减弱,因此柴油机系统热负荷得到适当提高,废气温度和废气能量提高,废气涡轮机得到更多能量,传输给压气机的能量更高,引起增压空气的压力和温度升高,中冷器系统带走热量占比在一定程度上得到提升,但是从试验结果可以看出提升幅度不明显,可以忽略。

图19 不同工况下海水系统(中冷器)带走热量占比对比

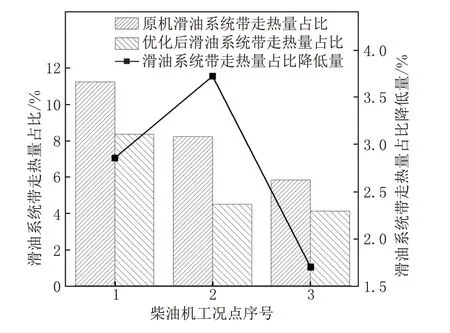

3.3.3.4 滑油系统带走的热量占比分析

相比于原机冷却系统,电控冷却系统中滑油系统带走热量占比降幅较大。图20为不同工况下滑动系统带走热量占比对比。柴油机工况点1~工况点3下,原机冷却系统中滑油系统带走热量占比分别为11.22%、8.22%和5.83%,电控冷却系统中滑油系统带走热量占比分别为8.36%、4.50%和4.13%,相比原机分别降低2.86%、3.72%和1.70%。试验结果表明,电控冷却系统在一定程度上降低了冷却强度,润滑油温度得到适当提高,润滑油带走热量占比降低。

图20 不同工况下滑油系统带走热量占比对比

3.3.3.5 废气系统带走的热量占比分析

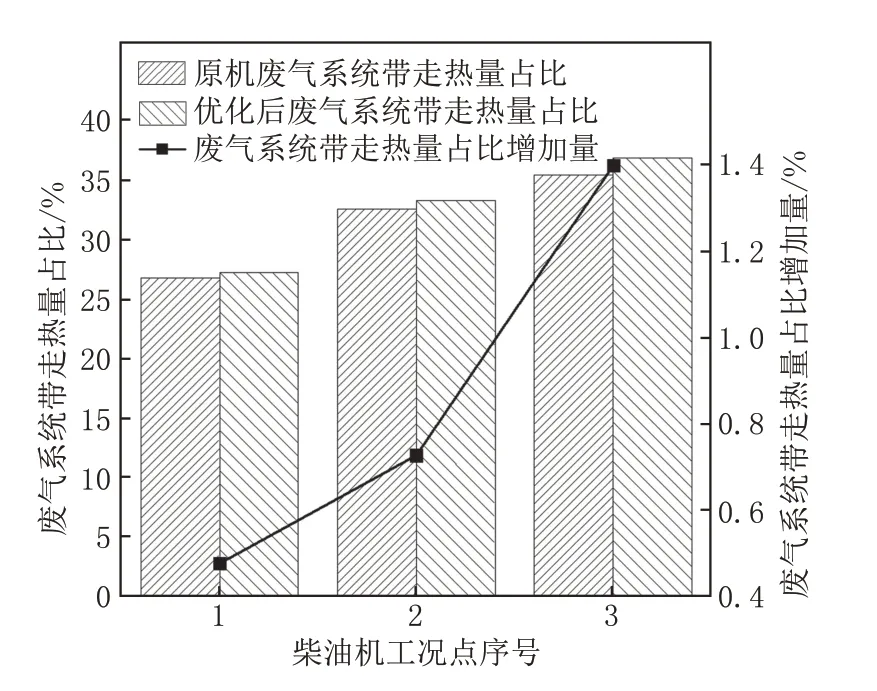

相比于原机冷却系统,电控冷却系统中废气系统带走热量占比一定程度上得到提升,但是提升幅度不明显。图21为不同工况下废气系统带走热量占比对比。柴油机工况点1~工况点3下,原机冷却系统中废气系统带走热量占比分别为26.75%、32.53%和35.41%;电控冷却系统中废气系统带走热量占比分别为27.22%、33.26%和36.81%,相比原机分别增加0.47%、0.73%和1.40%。试验结果表明,由于电控冷却系统一定程度上降低了冷却强度,柴油机系统的热负荷提升,燃油燃烧质量得到提升,燃烧放热率增加,燃烧室内温度提升,因此废气带走热量占比增加,但是增加幅度不是很大。

图21 不同工况下废气系统带走热量占比对比

3.3.3.6 余项损失带走的热量占比分析

相比于原机冷却系统,电控冷却系统中余项损失带走热量占比提升较为明显。图22为不同工况下余项损失带走热量占比对比。柴油机工况点1~工况点3下,原机冷却系统中余项损失带走热量占比分别为12.57%、3.05%和0.21%,电控冷却系统中余项损失带走热量占比分别为16.08%、6.37%和0.89%,相比原机分别增加3.51%、3.32%和0.68%。试验结果表明,电控冷却系统在提升柴油机热效率和燃油经济性的同时,也在一定程度上增加了余项损失,其原因是柴油机的试验环境温度为19℃,环境温度相对较低,柴油机热负荷提升,柴油机整机温度得到提高,因此柴油机系统的辐射散热量较大,导致柴油机余项损失占比增加。

图22 不同工况下余项损失带走热量占比对比

4 结论

(1)在柴油机变负荷条件下,电控冷却系统能够使淡水出机温度稳定在80℃左右,淡水进出机温差稳定在4℃左右,电控系统具备精度较高、波动幅度小、稳定时间短的优点。

(2)相比于传统冷却系统,电控冷却系统在柴油机转速900 r/min、负荷率30%,转速1 200 r/min、负荷率60%和转速1 500 r/min、负荷率90%的工况点,耗油率分别降低9.4 g/(kW·h)、6.8 g/(kW·h)和3.9 g/(kW·h),燃油经济性得到改善。

(3)在3个柴油机试验工况点(柴油机转速900 r/min、负荷率30%,转速1 200 r/min、负荷率60%和转速1 500 r/min、负荷率90%)下,相比于原机冷却系统,电控冷却系统中有效功率带走热量占比分别增加1.39%、1.44%和0.80%;淡水系统带走热量占比分别降低3.56%、3.13%和1.50%;滑油系统带走热量占比分别降低2.86%、3.72%和1.70%。因此,冷却损失减少,柴油机热效率提高。