长轴机械搅拌浸出槽在黄金矿山的应用

朱金超,李 环,李 宁,陈明泽

(山东黄金冶炼有限公司,山东 莱州 261400)

气力浸出槽是金精矿加工过程中氰化法提金的重要设备,是根据空气提升原理研发的一种气力循环装备[1],结构简单,没有运动部件,通过通入压缩气体进行驱动,目前国内很多氰化厂采用气力浸出槽作为主要的提金设备。

某黄金冶炼公司设计工艺为:外购金精矿经浸前细磨浮选,得到含硫较低的低硫精矿﹑硫品位较高的高硫精矿及高铜精矿三种产品,三种产品采用三种浸出工艺分别进行氰化浸出。其中高硫金精矿氰化浸出设备使用的浸出槽为φ5.5m*18m气力搅拌浸出槽,浸出槽内有3个直径1m的气力循环桶。浸出槽正常运行过程中,通过在循环桶底部通入空气,矿浆在循环桶内自下而上循环,从而带动整个浸出槽内空气﹑药剂与矿浆的混合,完成金的浸出过程。

1 气力浸出槽存在的问题

1.1 传统气力浸出槽

传统气力浸出槽主要由筒体﹑给矿管﹑循环筒﹑充气管﹑空气分配器﹑粗砂循环管和溢流堰等结构构成,其结构组成见图1。

图1 传统气力浸出槽结构图

气力浸出槽是一个底部为锥形的圆柱体,圆柱体内有一个循环筒,压缩空气充入到循环筒内,使空气在矿浆中形成大量气泡并弥散在矿浆中,在循环筒内产生矿浆和气泡的混合体,此混合体的比重因空气的混入而减轻,气泡量越大,混合体比重则越轻,从而使循环筒内外的矿浆产生一定的比重差。

如果矿浆的比重为δ,矿浆和空气混合体的比重为Δ,混合体的高度为H,则循环筒内混合体就会产生一个(δ-Δ)×H的压力差,并向上运动。为了补充循环筒内的矿浆,循环筒外的矿浆将会向下运动,从下部进入循环筒。这样由于空气不断被充入,使矿浆在循环筒内外产生循环运动,达到搅拌矿浆的目的[1]。

1.2 存在的问题

经过几年的运行后发现,气力搅拌浸出槽存在以下几个问题:

(1)由于浸出槽高度较高,浸出槽筒体高度为15米,锥部高度为3m,整体高度为18m,进气风压稍有波动,便会导致循环桶内矿浆不能正常循环;风管破损后产生大量烟尘,使生产现场的环境变得恶劣,如果破损的风管更换不及时,也会导致循环桶内矿浆不能正常循环,导致浸出槽“沉槽”。

(2)浸出槽“沉槽”后,矿浆不能在浸出槽中正常循环,矿浆与空气以及药剂的接触较差,矿浆中溶氧变低,导致金银浸出率降低,严重影响公司效益。

(3)工人通透浸出槽过程中,需要用长15m左右的风管进行通透,由于浸出槽高度较高,导致通透效率较低,工人劳动强度较大,降低了设备运转率。

(4)矿浆的进料方式为浸出槽的中上部进料,当浸出槽出现“沉槽”现象时,容易导致部分矿浆“短路”,缩短了浸出时间,使金银浸出率收到影响。

2 改造方案措施

鉴于以上原因,黄金冶炼公司决定采用长轴机械搅拌代替原有气力搅拌,从根本上解决原有气力搅拌浸出槽“沉槽”的问题,提高浸出率,减轻工人劳动强度。

(1)利用原有的气力矿浆搅拌槽,拆除提升桶及风管,安装长轴机械搅拌桨,搅拌轴长15200mm,该搅拌轴为中空设计,叶轮为4级叶轮。低压风通过中心轴充入矿浆底部,充分利用搅拌桨的旋转将气泡打碎,增强空气在矿浆中的弥散效果,在浸出槽筒壁位置增加气力提升循环装置,加强矿浆循环,见图2。

图2 改造后长轴机械搅拌结构图

(2)将搅拌槽顶部封盖,增加消泡水管路,利用高压分散水喷淋进行消泡工作,避免了原气力浸出槽由于气力较强的作用而产生较多粉尘。

(3)将进料管延伸到筒体下部,让进料口靠近第一级叶轮,来矿矿浆给入浸出槽底部,避免矿浆“短路”。

3 运行情况

设备安装完成后,对不同情况下浸出槽内矿浆的溶氧﹑样品细度和金的浸出率进行测定分析,通过对检测的数据进行分析,考察长轴机械搅拌在该浸出工艺中的性能。

3.1 长轴机械搅拌浸出槽溶氧情况

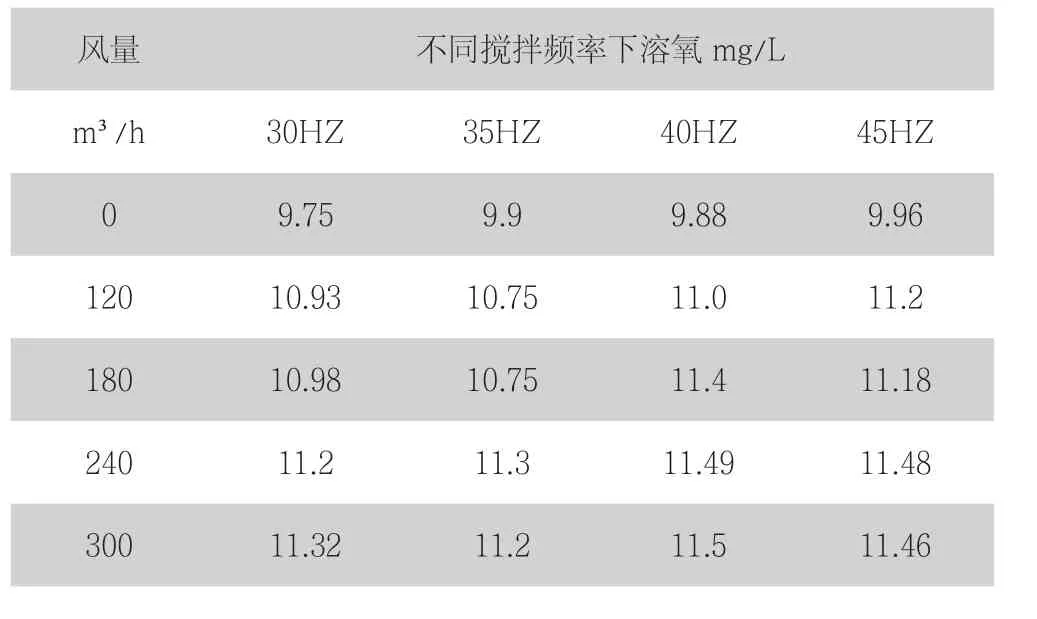

首先,在浸出槽不加矿时,调整搅拌频率以及风量,检测浸出槽中6m深度处的溶氧情况,具体结果见表1。

表1 不同搅拌频率下溶氧情况

从表1数据可以看出,在相同风量条件下提高搅拌频率,浸出槽内液体的溶氧变化较小;搅拌频率恒定的情况下,随着风量的增加,浸出槽中的溶氧随之增加,而且溶氧值均在9mg/L以上,满足浸出要求。

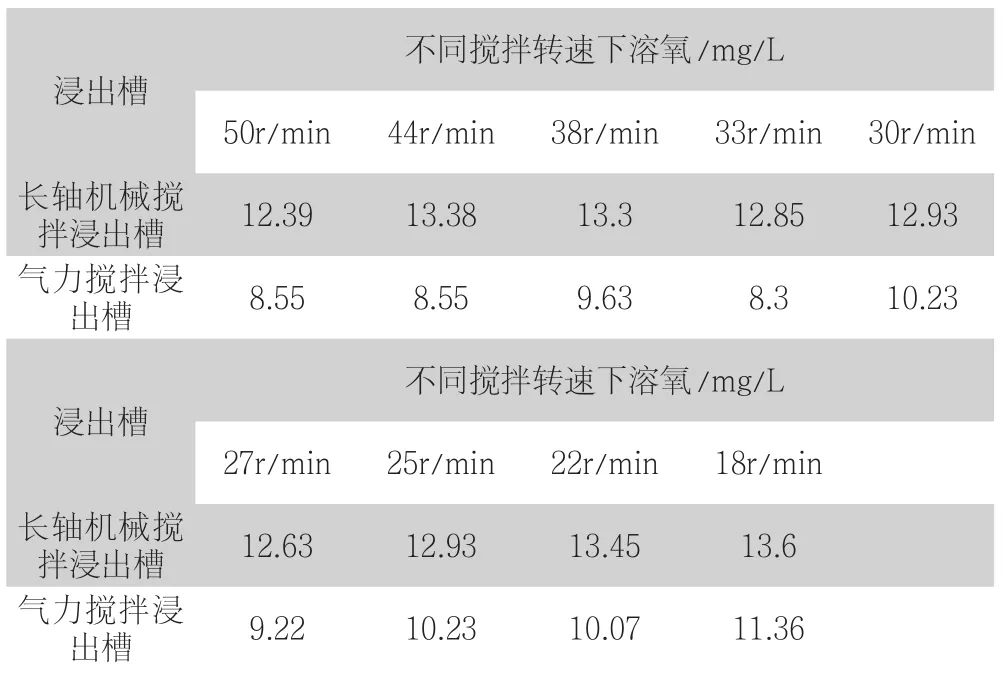

在浸出槽加矿正常使用后,在不同的搅拌转速下,对比气力搅拌浸出槽以及长轴机械搅拌浸出槽中6m深度处的溶氧情况,具体结果见表2。

表2 加矿时浸出槽溶氧情况

从表2监测数据可以看出,长轴机械搅拌浸出槽的溶氧量要高于气力搅拌浸出槽,说明在气力搅拌改为机械搅拌后,浸出槽内矿浆中的溶氧有了极大地改善。

在风量恒定的情况下,不同搅拌转速下,长轴机械搅拌浸出槽溶氧量变化不大,均在12mg/L~13mg/L之间。

3.2 长轴机械搅拌浸出槽矿浆分层情况

为探究机械搅拌的搅拌效果,浸出槽中有无分层情况,在不同搅拌转速下,对浸出槽表面,6m,9m,12m,14m以及槽底进行取样测量浓度以及细度,具体实验结果见表3。

表3 不同深度浓度、细度统计

从表3检测数据可以看出,不同搅拌转速下,矿浆表面,6m,9m,12m以及14m处,矿浆的浓度以及细度基本相差不大,说明在18r/min的转速以上,矿浆并无分层,也无沉槽现像,矿浆循环效果较好。

对不同深度矿浆的氰化钠浓度进行检测,检测后发现,不同深度的氰化钠浓度也相差不大,更加验证了矿浆在浸出槽中无分层。

3.3 不同转速浸出率

在不同搅拌转速下,分别对长轴机械搅拌浸出槽以及气力搅拌浸出槽进口以及出口的样品进行取样,考察两个浸出槽的金的浸出率,数据统计过程中,将改变条件时检测的数据以及数据明显存在偏差的都已经去除,结果如下表。

从表4检测数据可以看出,气力搅拌浸出槽金的浸出率基本维持在40%~45%之间,随着搅拌转速的变化,长轴机械搅拌浸出槽内金浸出率也存在波动,搅拌转速在25r/min以上时,金浸出率高于气力搅拌浸出槽金浸出率。

表4 不同搅拌转速浸出率

3.4 小结

(1)在搅拌转速18r/min以上,长轴机械搅拌浸出槽的溶氧均高于原气力浸出槽,溶氧符合工艺要求。

(2)在搅拌转速18r/min以上,长轴机械搅拌浸出槽内的矿浆不分层,矿浆搅拌以及循环较好。

(3)不同搅拌转速下,金的浸出率存在波动,搅拌转速在25r/min以上时,金浸出率高于气力搅拌浸出槽金浸出率。

4 结语

利用长轴机械搅拌改造形成的长轴机械搅拌浸出槽在黄金矿山成为首例应用,它的应用填补了长轴机械搅拌浸出槽在浮选金精矿浸出过程中无应用的空白,为黄金矿山浸出设备大型化提供了指导,具有深远的意义。气力搅拌浸出槽改为长轴机械搅拌浸出槽后,从根本上解决了气力搅拌浸出槽“沉槽”的问题,改善了生产现场工作环境,同时大大减轻了工人的劳动强度,而且经济效益明显提高。