液相氟化制备HFC-32过程中催化剂的失活规律及其对反应的影响

赵恒军 钱 广 朱 杰

(1.江苏三美化工有限公司技术中心,江苏 南通 226407;2.嘉兴学院生化学院,浙江 嘉兴 314001)

0 前言

HFC-32(二氟甲烷)是一种热力学性能良好的ODS(臭氧消耗物质)替代品[1],替代HCFC-22(二氟一氯甲烷)用于制冷领域[2-3];其GWP(全球变暖潜能值)低,约为650[4];具有制冷效率高、压缩比小、单位容积制冷能力大和安全性好等特点[5]。HFC-32既可单独作为制冷剂应用于已规格化的压缩机,也可与HFC-134a(1,1,1,2-四氟乙烷)、HFC-125(1,1,1,2,2-五氟乙烷)、HFO-1234yf(1,1,1,3-四氟丙烯)等制冷剂混配使用[6-7],是一种性能良好、商业化价值高的第三代制冷剂[8]。

HFC-32的工业化合成方法主要为二氯甲烷氟化法[9],其工艺主要有气相氟化法和液相氟化法两种[10-11]。液相氟化法生产HFC-32一般是将氢氟酸和二氯甲烷分别预热后通入二氯甲烷与催化剂五氯化锑的混合液内反应[12]。相比于气相氟化法,液相氟化法具有反应温度低、设备投资低、产能大和副产物少等优点[13],但液相氟化中同时也存在较为严重的设备腐蚀现象[14-15],对安全生产构成了挑战。通过对液相氟化反应的研究,发现液相氟化反应釜腐蚀及反应速率不仅受反应温度影响较大,而且与反应液中催化剂内五价锑的含量有较大的关联[16-17]。

目前学术上普遍认为该现象与催化剂五氯化锑的过渡中间态有关,认为腐蚀是由于五氯化锑被氟代后生成五氟化锑或氟氯化锑,再与氢氟酸生成氟锑酸类强酸所致[6,18-19]。但经过本研究发现,简单的酸性腐蚀理论或许并不足以支撑该论断。同时发现,催化剂的价态变化及电子转移规律不仅对反应器的腐蚀穿孔有影响,而且对反应转化率也有较大影响。

1 试验部分

1.1 试验原料

二氯甲烷、氟化氢、五氯化锑,工业纯,江苏三美化工有限公司;失活催化剂,江苏三美化工有限公司,为反应釜穿孔后压出物料收集所得。

1.2 试验设备与仪器

预混罐,Ø300×8×800,带搅拌法兰式碳钢罐,江苏三美化工有限公司;管式反应器,Ø6×1的316 L不锈钢盘管,长度50 m,上海新申金属制品有限公司;隔膜泵,GLWA5/10.0,德帕姆(杭州)泵业科技有限公司;二级分离罐,Ø100×10×200,内嵌式316 L不锈钢罐,江苏三美化工有限公司;水洗塔,Ø200×5×1 200,PVC材质,填料PTFE鲍尔环,江苏三美化工有限公司;碱洗塔,Ø200×5×1 200,PVC材质,填料PTFE鲍尔环,江苏三美化工有限公司;AXIS Ultra DLD X射线光电子能谱仪,英国 Kratos公司; ICS-1100离子色谱仪,美国Thermo公司。

1.3 试验过程

1.3.1失活催化剂的预处理

将反应液处置槽充氮气加压至0.4 MPa,通过插底管从下部压出反应釜穿孔后的反应液,反应液为黑色黏稠状流体,静置后分层,上层为黑色反应液,下层为失活催化剂,过滤得黑色失活催化剂固体。取20 g固体加入100 mL二氯甲烷,搅拌洗涤10 min,过滤;滤饼用少量二氯甲烷打浆清洗后,再次过滤,将所得黑色固体物置于真空干燥箱;50 ℃真空干燥24 h,得灰白色固体14.2 g,真空密封保存。

1.3.1.1XPS(X射线光电子能谱)分析用样品处理

取干燥后灰白色固体3 g,加入去离子水100 mL,搅拌,溶解,加入氢氧化钙粉末至pH为13~14,过滤,滤饼用去离子水洗涤,干燥,将所得固体进行XPS检测。

1.3.1.2离子色谱分析用样品处理

取干燥后灰白色固体3.85 g,加入2 mol/L的NaOH溶液250 mL,100 ℃下搅拌0.5 h,降至室温,加入12 g Na2S·9H2O,搅拌1 h,过滤,去离子水洗涤滤饼。合并滤液,定容至500 mL,然后取25 mL溶液用稀H2SO4溶液调节pH至中性,定容至500 mL。采用离子色谱法测定其中的F-和Cl-含量。

1.3.2试验方法

在预混罐内加入8 kg二氯甲烷、4 kg五氯化锑,搅拌混合后,常温下压入0.4 kg HF活化4 h。油浴加热管式反应器至100 ℃,分别将氟化氢和预混物料通过隔膜泵加入反应器内。调节氟化氢进料速率为1 kg/h左右,预混物料进料速率为6 kg/h,控制反应压力为1.5~2.0 MPa,反应温度为95~105 ℃。反应完毕,反应物料经冷却盘管水浴冷却后进入二级分离罐内,分离罐内上层气体产物经水洗塔和碱洗塔吸收后通过排水法收集;分离罐内下层液体物料返回原料储罐,其中上层无色氟化氢液体返回氟化氢储罐,下层黑色液体返回预混罐。根据检测结果向预混罐内补回反应掉的二氯甲烷,搅拌,通过回流管取反应液样,测定其中五价锑及总锑含量。取水洗塔和碱洗塔内水样,测定其中氯离子含量。上述水样及反应液样均每隔1 h取样1次,循环反应至五价锑基本检测不出后停止反应。

1.4 分析测试

XPS分析:在600 ℃、0.4 MPa条件下分析失活催化剂样品的元素价态组成;

离子色谱分析:以20 mmol/L NaHCO3为流动相,柱温30 ℃,进样量25 μL,采用电导检测器,以氟离子标准溶液作标准工作曲线,定量测定失活催化剂样品中氟氯元素的含量;

参照GB/T 11896—89,采用化学滴定法测定水洗塔和碱洗塔内水样中的氯离子含量,间接计算反应转化率,计算式见式1。

(1)

式中:c1—水洗塔水样中的氯离子含量,%;c2—碱洗塔水样中的氯离子含量,%;m1—水洗塔中吸收液的总质量,g;m2—碱洗塔中吸收液的总质量,g。

反应液中五价锑及总锑含量的测定:向250 mL碘量瓶中加入40 mL酒石酸钾溶液(50 g/L NaOH+100 g/L酒石酸钾),用PVC胶管滴加0.3 g反应液,加入的反应液质量记为m,摇晃均匀,在电热板上100 ℃消解10 min,然后冷却至常温。滴加两滴酚酞指示液(10 g/L),用硫酸溶液(1+1)滴定至恰好无色。加入2.6 g碳酸氢钠,1 mL淀粉溶液(10 g/L),立即用碘标准滴定溶液(0.1 mol/L)滴定至淡蓝色为终点,所消耗碘标准溶液体积记为V3,碘标准溶液含量记为c3。然后加入0.3 g碘化钾,滴加硫酸溶液至无气泡产生,再加入25 mL硫酸溶液,溶液变为黑紫色。放入磁子,搅拌状态下用硫代硫酸钠标准溶液(0.1 mol/L)滴定至溶液无色,且5 min内不变色为止,所消耗硫代硫酸钠溶液体积记为V4,硫代硫酸钠溶液含量记为c4(本测定方法已采用不同含量标准样进行过验证,RSD<3%,加权回收率90%~110%)。

总锑含量(以五氯化锑计)的计算式见式2。

(2)

五价锑含量(以五氯化锑计)的计算式见式3。

(3)

2 结果与讨论

2.1 反应机理

由试验可知,五氯化锑与二氯甲烷为互溶状态,两者的混合液与氟化氢分层,且在常温下可与氟化氢发生氟代反应,使催化剂价态发生变化,从而产生不溶于二氯甲烷的固体颗粒。同时对三氯化锑与二氯甲烷的互溶进行了试验,发现三氯化锑可完全溶于二氯甲烷中。根据文献报道,五氯化锑与氟化氢发生氟氯取代反应时取代数为1~4,无法直接生成五氟化锑[20]。

根据Lewis酸理论,HFC-32的合成反应机理如图1所示。

图1 HFC-32的合成反应机理

在反应温度低于85 ℃时,反应主要以路线1的Lewis酸催化为主;而反应温度超过85 ℃时,则以路线2的金属盐氟代反应为主,催化剂五氯化锑也更容易结合为四氟一氯化锑和氟化氢的中间体形态[2],与还原性物质发生氧化还原反应的速率也会大大增加。而这也能很好地解释生产HCFC-22的反应釜使用寿命一般都远远超过生产HFC-32的反应釜。

另外,只采用强酸理论对反应釜的腐蚀进行解释也不够充分,对于强酸所引起的化学腐蚀,理论上应为面式腐蚀,在接触面的腐蚀处应相对平整,腐蚀后的界面经过水洗后也应相对平整;但在实际生产过程中却普遍为点式腐蚀,反应釜经常在焊接处或气液交界面处发生穿孔,甚至在采用管式反应器制备HFC-32的过程中,整根金属管的腐蚀也是穿孔式腐蚀,见图2。这种现象已经很难简单地用酸性腐蚀来进行解释,而更偏向于电化学腐蚀[21]。再加上每次穿孔腐蚀后反应釜内所压出的固体催化剂,不难判断催化剂在反应过程中发生了失活,价态变低,与碳钢形成了微电池效应。对于电化学腐蚀,金属的晶相构造对腐蚀的影响较大,在金属焊接时,由于对焊接温度及电流的控制差异,使得金属夹碳或晶相不均一,从而在焊接处易形成原电池效应。而气液交界面或管道内,由于长期的流动冲刷,使得表面形成的三氟化铁保护膜遭到破坏,从而使碳基裸露在外形成原电池效应,这就很好地解释了为何反应釜腐蚀通常为焊缝或气液交界面穿孔腐蚀。

反应釜焊缝穿孔

2.2 催化剂失活后固体的分析

2.2.1XPS定性分析

对催化剂失活后的固体进行了XPS定性分析,图3 为催化剂失活固体的XPS图谱。

(a)样品的XPS全分析图

由图3(a)可知,样品中主要含有Sb、Ca、F、Cl、Fe、C和O元素。由于长时间暴露在空气中,任何样品都会含有C和O元素,因此无法排除这两种元素的干扰,可确定样品中的主要有效元素为Sb、Ca、F、Cl和Fe,Na含量很低,可能是氢氧化钙内所含的杂质,可忽略不计。

由图3(b)可知,3d轨道的信号是双峰结构,说明Sb有两个不同情形的成键元素,根据全谱判断,可以判断为O和F。根据数据库查询得知,3d轨道下三价Sb与氧的结合能为529.6 eV,与氟的结合能为532 eV,五价Sb与氧的结合能为531.1 eV。若Sb的价态为五价,则无论是五氟化锑、五氯化锑还是氟氟化锑,常温下首先应为液态,其只能生成五氧化二锑或二氧化氟锑,Sb的结合能都应大于531.1 eV。而从Sb的3d电子轨道XPS图谱中可以清晰地看到Sb的结合能为530.88 eV,因此可以判断此沉淀的Sb价态为三价。后续又对五价氟氯化锑的水解物进行了XPS分析,其Sb的结合能为531.38 eV,这也进一步证实了上述判断。

2.2.2离子色谱定量分析

对催化剂失活后的固体进行了离子色谱定量分析,图4 为催化剂失活固体的离子色谱图。

图4 催化剂失活固体的离子色谱图

离子色谱法测定其中F-和Cl-的含量,得F-的质量分数为76.99×10-6,Cl-的质量分数为67.18×10-6。通过计算可得,滤液内m(F-)=C×V×20=0.77 g,m(Cl-)=C×V×20=0.67 g,由此可以判断催化剂失活固体组成为SbClF2。

2.3 催化剂的失活规律以及对反应转化率的影响

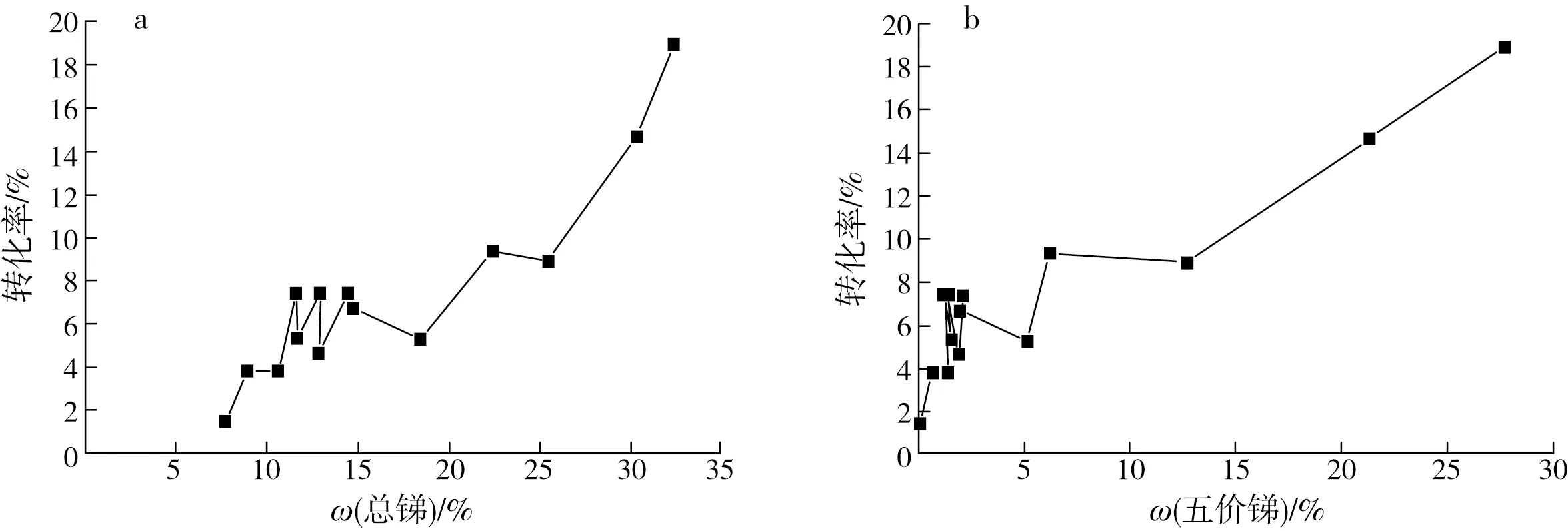

研究了催化剂含量与反应时间的关系,结果如图5所示。

ω1—总锑含量;ω2—五价锑含量

由图5可知,反应液中催化剂总锑含量与五价锑含量变化基本一致,呈现正相关关系,其差额数值呈现递减的关系。在反应的前3次总循环(0~6 h)中反应液内催化剂失活速率较大,催化剂中总锑及五价锑含量急速下降,每1 h的下降斜率均处于较高状态;说明在高温反应阶段五氯化锑会急速发生氟氯取代反应,生成氟氯化锑与氟化氢的络合物,再与还原性物质发生反应,从而生成三价锑化合物后失活沉淀。在反应液总循环3次后(6~12 h)反应液中催化剂趋于稳定,五价锑及总锑含量维持在一定数值,基本在2 h循环后才略有失活,每2 h的下降速率趋于平缓,此时金属管表面应已经形成稳定的氟化膜,导致五价锑被还原的可能性大大降低;另外,由于没有通氯活化,五价锑含量也相对较低,与还原性物质的反应速率也会大大降低,因此失活速率明显下降,反应体系处于稳定状态。反应液总循环6次以上后(12~14 h),反应液中五价锑化合物基本全部变为三价锑化合物,此时总锑与五价锑质量分数差值约为8%,这可能是由于有部分未完全转变为SbClF2的三价锑化合物以及SbClF2在反应液中有一定的溶解度所致。图6 为反应液中催化剂总锑含量、五价锑含量与反应转化率的关系。

图6 反应液中催化剂总锑及五价锑含量与反应转化率的关系

由图6可知,反应前期(0~6 h)催化剂含量最高,反应转化率最高,但同时也是腐蚀最严重的阶段,此时经常出现管路上针形阀阀芯腐蚀导致阀门失效的情况。而当反应液完成3次循环后(6~12 h),反应器的金属材质在催化剂和氟化氢的共同作用下形成稳定的氟化膜,五价锑及总锑失活速率明显下降,进入稳定期;此时反应转化率也随之稳定,腐蚀性也大大降低,氟化氢的转化率在6%~8%。在反应液总循环6次后(12~14 h),反应液中催化剂五价锑及总锑的含量进一步下降,反应转化率也进一步下降至2%。总体而言,反应转化率与反应液中催化剂总锑及五价锑含量呈正比关系。与此同时,通过图6(a)、图6(b)的斜率关系,不难判断反应转化率受反应液中五价锑的影响更大,五价锑失活变为三价锑后,虽然仍有一定的催化活性,但对反应转化率的影响已经大大减弱。这在HFC-32实际生产中也得到了进一步的验证。

2.4 五价锑含量与反应釜腐蚀穿孔的关系

在液相氟化生产HFC-32的过程中,为保证催化剂的活性,避免五价锑失活为三价锑从而影响反应活性,通常会在反应过程中连续通入氯气,将反应液中的三价锑重新氧化为五价锑。为研究在该动态平衡下反应液中五价锑及总锑含量对反应过程的影响,分别选择1#、2#、3#3组反应釜作为研究对象,通过3组反应釜上的取样器对初次开车时、正常生产时、反应釜穿孔时的反应液进行取样分析,测定其中五价锑及总锑含量并进行监测,具体结果如表1所示。

表1 各反应组在不同反应阶段时反应液中五价锑及总锑含量

由表1可知,反应釜初次投料开车后,五价锑即使在通氯活化状态下失活速率仍然较大,但此时也是催化剂活性最好、反应转化率最高的时候,在生产中也容易在此时发生反应釜穿孔现象。而一旦渡过此阶段进入正常生产时,反应液中五价锑失活极为缓慢,五价锑在总锑中的占比也稳定在80%左右,五价锑与总锑质量分数差值也在8%~10%,这与管式反应器反应液中五价锑与总锑的质量分数差值8%左右基本吻合。此时最高的反应活性周期已经渡过,反应釜材质表面也已经形成较为稳定的氟化膜,催化剂的失活速率与活化形成动态平衡,五价锑与总锑含量基本保持稳定,反应转化率也保持不变。而在反应釜穿孔失效时,可明显地监测到反应液中五价锑失活速率急速增大,甚至超过反应初期五价锑的失活速率,这可能是由于反应初期进料速率相对缓慢,反应釜内物料湍动有限,使氟化膜逐步形成。而反应釜之所以穿孔可能就是由于氟化膜被破坏,碳基裸露,五价锑与铁发生原电池反应导致五价锑失活速率急速增大。

3 结论

在液相氟化制备HFC-32的过程中,催化剂五氯化锑会发生氟氯取代反应生成氟氯化锑,在高温下会与反应器的金属材质发生氧化还原反应,导致催化剂失活,其失活后的产物组成为SbClF2。失活后的产物相比于五价锑的催化活性会大大降低,而反应转化率则与反应液中五价锑的含量呈正相关关系。另外,在反应过程中通过对反应液内五价锑含量的监控,可以实现反应釜穿孔事故的预警,提前作出处理,从而降低HFC-32生产中安全事故的发生概率。

通过对HFC-32合成反应机理的探讨,认为反应釜的腐蚀是由化学腐蚀和电化学腐蚀共同作用造成的,反应器材质的处理以及反应初期的进料方式都会对反应釜穿孔造成影响。其工艺处理方式会对材质氟化膜的形成产生影响,从而进一步影响反应过程中催化剂的失活活化平衡过程,并对反应过程的稳定性造成较大影响。因此,液相氟化合成HFC-32时,反应器应尽量避免焊接过程导致的晶相不一,并减小进料过程中反应液的湍动程度。在此情况下,选择结构简单、易于内衬防腐材质的管式反应器或许是个不错的选择。