多脉冲热成型钢点焊工艺研究

汪 飞,毛建华,林读超,田永强

(广汽乘用车(杭州)有限公司,浙江 杭州 310000)

1 引言

随着汽车安全性能、防腐性能和车身轻量化的发展潮流,镀锌板与热成型钢越来越多使用于车身生产制造中,据试验证明:汽车重量降低10%,油耗可降低6%~8%。热成型钢不仅提升了整车碰撞性能,又减轻了车身重量,降低了油耗,提升了节能环保性能。汽车上使用热成型钢又叫做硼钢(B钢),B元素的作用主要是提高钢板的淬透性,增强钢板的力学性能[1]。以常用的22MnB5为例,其化学成分见表1。热成型钢板组可焊性较差,会产生大飞溅,焊点表面产生毛刺影响后工序装配,需要耗费人力和物力打磨清理,焊点飞溅也可能会造成焊点不良,影响整车合格率[2]。传统的软规范和硬规范已经不能满足实际生产需求,本文对预热、预热+单脉冲/多脉冲焊接方式进行研究,分析焊接飞溅、力学性能等情况,选出最优焊接工艺,为大规模自动化生产提供参考。

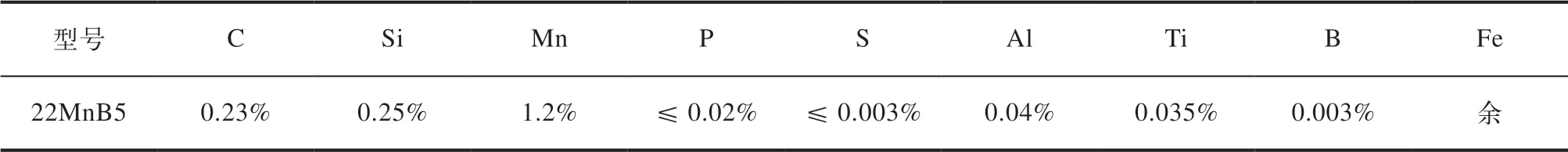

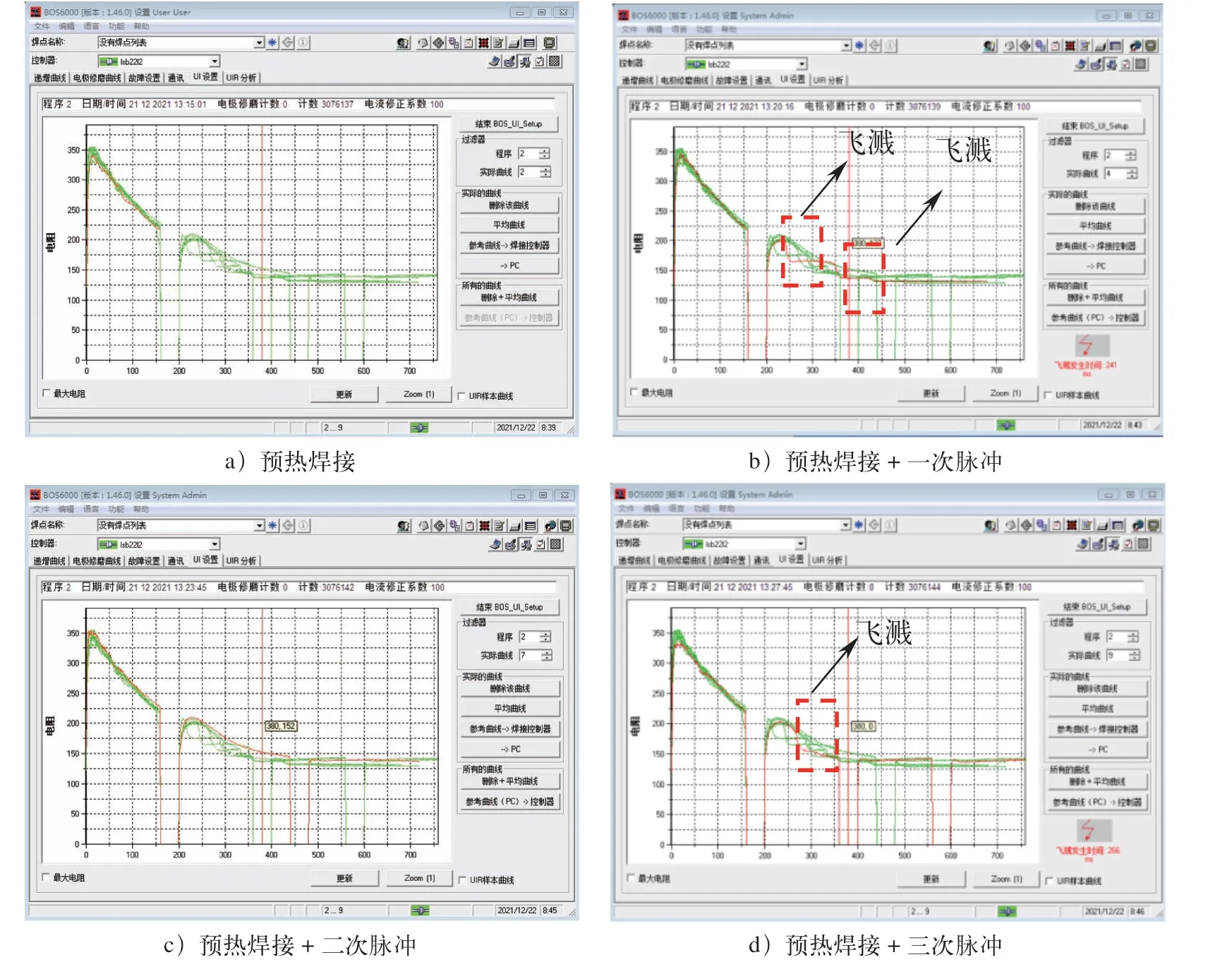

表1 22MnB5中各化学成分的质量分数

2 试验材料及方法

试验基于某车型B柱三层板组进行焊接,材料为宝钢生产0.7mmGD54D+ZF-SL镀锌板、1.4mmGHF1500AS与1.4mmGHF1500AS热成型钢,试片长110mm,宽35mm。采用ABB机器人进行点焊,电极帽材质为Cr-Zr-Cu,端面为6mm,试验参数见表2。

表2 试验工艺参数

3 试验结果与分析

3.1 点焊表面及KSR曲线

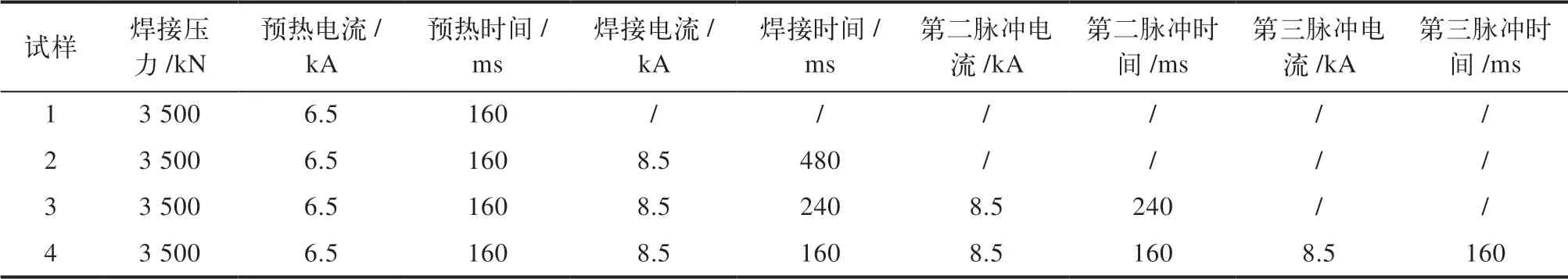

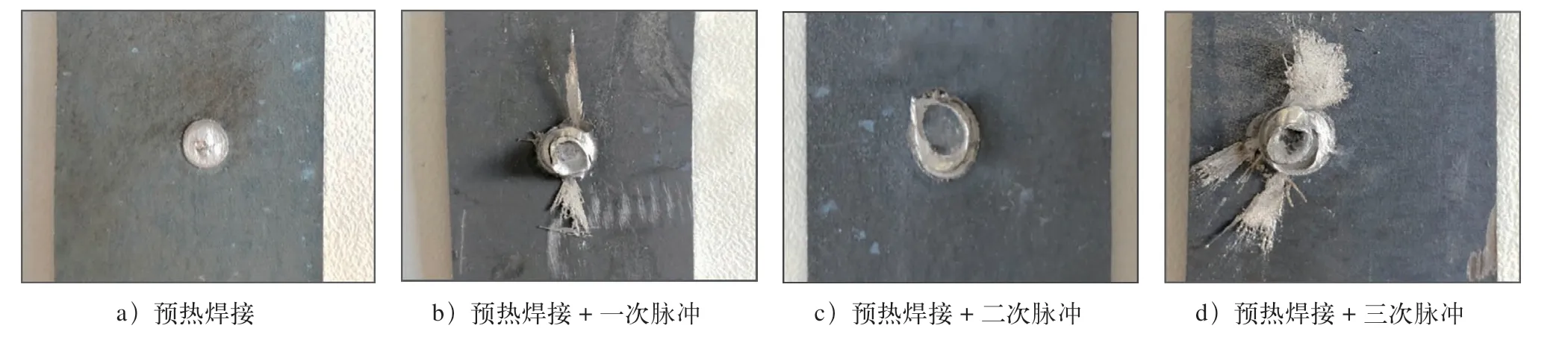

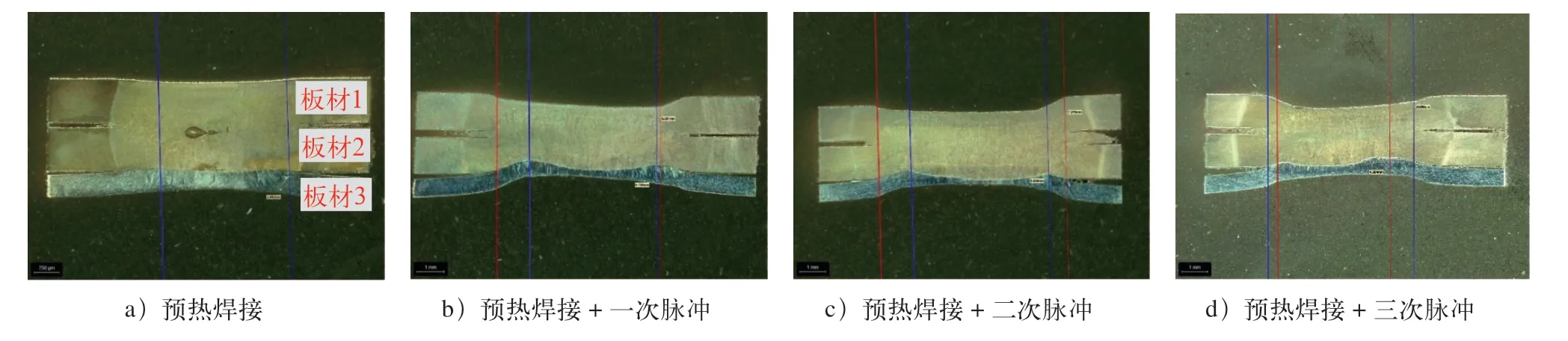

在不同脉冲次数下ABB机器人点焊时,利用BOS600控制器对电阻曲线进行收集,此模式下为恒流KSR记录。BOS600控制器本身具有监控焊接过程中电阻随时间变化的功能,同时该曲线能够根据电阻值的陡降判断焊接过程中是否产生飞溅及何时产生飞溅。不同脉冲次数下焊核表面毛刺及KSR曲线情况分别如图1、2所示。

图1 点焊表面飞溅毛刺对比

图2 KSR电阻曲线对比

图1a)、图1c)分别为预热焊接、预热焊接+二次脉冲焊接,焊点表面无飞溅毛刺,KSR曲线平滑未发生飞溅现象。图1b)、图1d)分别为预热焊接+一次脉冲、预热焊接+三次脉冲焊接,焊核表面均有飞溅毛刺,且预热焊接+一次脉冲在241ms与350ms共产生两次飞溅,预热焊接+三次脉冲预热在266ms处产生飞溅。

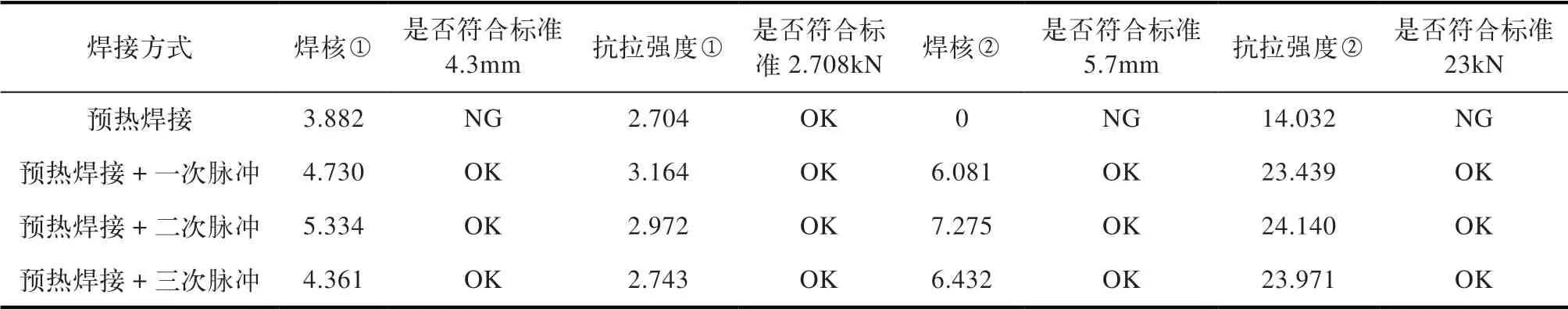

3.2 焊核直径与抗拉强度

将4组试样分别进行线切割、镶嵌、粗磨、细磨、抛光、4%硝酸酒精溶液腐蚀,利用德国徕卡DVM6A型立体显微镜测量焊核直径,如图3所示,蓝色线条之间为镀锌钢板与热成型钢焊核(焊核①),红色线条之间为热成型钢与热成型钢焊核(焊核②),板材3为0.7mm镀锌板,美特斯CMT5105型电子万能试验机进行抗拉强度测试,见表3。

图3 立体显微镜

表3 焊核直径与抗拉强度

当仅采用预热焊接时,焊核①镀锌板与热成型钢之间裂缝较多,受热痕迹不明显,有效焊核连接部分只有3.882mm,焊核②处为热影响区,热成型钢与热成型钢之间未形成有效连接,两处焊核的抗拉强度均为达到标准。当焊接方式为预热焊接+一次/二次/三次脉冲焊接时,镀锌板与成型钢熔化明显,镀锌板压痕深度至少减少50%,焊核呈规则的椭圆形,焊核直径和抗拉强度均符合要求。

3.3 金相显微分析

采用奥林巴斯GX53型金相显微镜观察焊核组织结构,如图4所示,结果发现仅采用预热焊接时,焊核区域发现三处椭圆形针孔,最大的长704μm、宽308μm;预热焊接+一次/二次脉冲,未显示针孔及其他缺陷,焊核组织完好;当预热焊接 +三次脉冲时,发现4处不规则气孔,最长的138μm、宽83μm。

图4 金相显微镜

4 结论

1)当脉冲次数达到一、三段时产生飞溅,KSR曲线出现陡降现象,焊点表面有毛刺,现场跟踪视频拍摄有飞溅,当只有预热焊接或二次脉冲时无飞溅,KSR曲线更加平滑。

2)焊接脉冲之间设定的冷却时间(40ms),此阶段无电流作用而压力保持不变,焊核不增长而塑性环持续增大,有效避免了焊核增长速度大于塑性环产生飞溅现象。

3)预热焊接时焊核直径及抗拉强度不满足设计标准,多脉冲情况下符合设计标准。

4)针 对0.7mmGD54D+ZF-SL镀 锌 板、1.4mmGHF 1500AS与1.4mmGHF1500AS热成型钢板组,焊接方式为预热焊接+二段脉冲时,既无飞溅、焊核直径及抗拉强度符合要求,金相组织无气孔产生,为最优焊接方式。