飞针式在线测试仪的机械运动精度分析

章 宁

(国营芜湖机械厂,安徽 芜湖 241000)

1 引言

飞针式在线测试仪,作为SMT电装生产线的一种检测手段之一,因其可应对小批量多品种的检测需求而受到科研机构的青睐。随着国内电装生产线的迅速发展,研发手段的日臻完善,人们越来越认识到飞针式在线测试仪在实际应用中的重要性。与早期的飞针式在线测试仪相比,目前的飞针式在线测试仪测试的内涵不断丰富,其品质也在不断提高。随着电路板上元器件密集度的提高以及元器件的小型化和超小型的发展趋势,飞针式在线测试仪的落针精度愈发受到关注。

飞针式在线测试仪,利用数量有限的、可沿X、Y和Z向移动的测试头,在被测板上快速移动,根据测试要求和测试语句,以不同形式进行组合,各自可移动测试头上的探针与被测板接触,逐步进行测试,最终完成整板的检测。本文的重点是对飞针式在线测试仪的三维精度进行分析。

2 飞针式在线测试仪

目前,主流的飞针式在线测试仪(简称飞针测)的机械结构及驱动方式有直线电机(X/Y/Z向)、伺服电机+滚珠丝杠+滑动导轨(X/Y向)+直线电机(Z向)、伺服电机+滚珠丝杠+滑动导轨(X/Y向)+步进电机(Z向)。对于位移检测,通常会采用两种方式:内置伺服电机中的环形光栅;与各向滑动导轨平行安装的直尺型光栅。理论上,因检测位置的差异,直尺型光栅方式的精度要优于环形光栅方式。一般情况下,光栅的栅距即为位移的分辨率。也就是说,光栅的栅距越小,位移分辨率越高。

早期的飞针测在使用中,其定位精度并未被广泛观注,这是因为那时的被测板上的元器件,绝大多数是以通孔型、大尺寸焊盘为主。随着贴片元器件越发广泛的应用,封装越来越小型化,尤其是随着0402、0201,甚至01005小型化封装的元件越来越多地出现在被测板上,飞针测的定位精度问题也逐渐凸现出来,成为被关注的焦点问题。

3 机械运动机构的X/Y精度

X/Y轴向重复定位精度并不是探针的重复定位精度,而轴向重复定位精度可以视为可移动测试头的重复定位精度。对可移动测试头与探针的重复定位精度之间的差异进行详尽的解析。

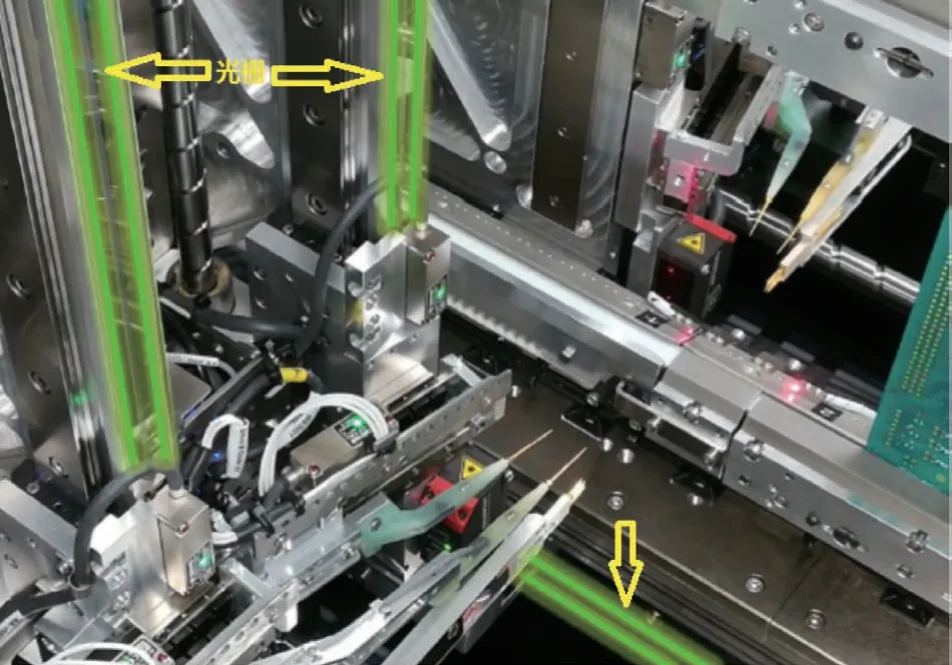

光栅与探针的示意图如图1所示,箭头所指向的为直尺型光栅,而读取栅格数的编码器(Encoder)紧临各自的光栅。由此,不难得出结论:轴向重复定位精度,仅是可移动测试头的而非探针的针尖。如果从探针的针尖算起,属于半反馈的位置测量及控制系统,针尖的位置精度,从某种意义上说,是开放且不受控的,完全取决于设计水准、加工精度和装配质量。而探针针尖移动的控制,则处于无任何反馈的状态,即无反馈控制。因此,飞针测的X/Y重复定位精度本质上是可移动测试头的。

图1 光栅与探针

3.1 探针精度影响因素

无论是伺服电机,还是直线电机,当驱动可移动测试头到达指定位置后,需要短暂时间进行调整。而且在停止时,还需要动态微调保持位置的精确度。此处产生的误差,即为引起重复定位的精度偏差的原因之一。同时,探针的精度还受到下述因素的影响:

1)探针支架的强度。飞针测在实际运行时,处于高速、往复、急加速和急停运动方式。为适应这种工况,在设计时,会尽量降低可移动测试头的质量。所以,探针支架的材料通常为非金属且较为单薄,特别是在急停时,所产生的颤动会影响其落针的精度。

2)探针结构的缺陷。飞针测所用的探针通常由三部分组成:针头、针管及内置在针管内的弹簧。当针头接触到测试点时,弹簧受力压缩,可减缓针头对测试点的冲击。为保证针头与针管之间的平顺滑动,两者之间需要保持充分的间隙。而这个间隙也会降低落针的精度。

3)探针针尖的弯曲与转动。探针针尖的弯曲与转动是对落针精度影响最大的,也是不可控的。探针用过一段时间后,针尖部分会发生弯曲造成落针偏差,因此需要对探针进行校准。当校准完成后,在最初若干次测试中,落针精度会有显著地改善。但当测试点降至一定尺寸时,校准很快就失效了。

综上所述,可以得出结论:轴向X/Y重复定位精度是保障探针的落针精度的充分条件,但不是必要条件。另外,Z向的运行方式也会影响落针精度。

3.2 飞针式在线测试仪的定位精度和重复定位精度

(1)精度的判断和量化

使用飞针测的用户多为电器/电气方面的,没有高精度的机械方面的。本文介绍一种简便易行的方法,用来验证定位定都和重复定位精度。

首先,需要准备一块表面无划痕、无斑痕的覆铜板(用于制作印制电路板,即PCB板,长度100mm及以上,宽度大于最小夹板宽度即可),夹持在飞针测上,建议在检测前更换未使用过的探针,并且完成探针的校准。

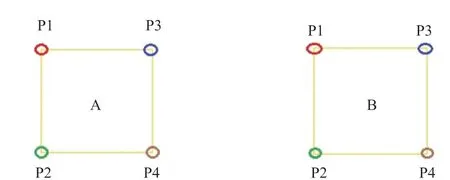

在飞针测上,编制一个小程序,用于检测定位精度(该程序亦可用于重复定位精度的检测)。所编制的程序为四针同时使用的测试,如继电器测试、变压器测试、光电耦合器测试等(如图2所示),在A区和B区分别各设一个虚拟四针测试。

图2 检验定位精度的落针示意图

在图2中,P1、P2、P3和P4分别代表四个探针的落针点,同一个探针在两个区的落针点的距离是已知的(该距离不小于50mm,建议设为100mm及以上)。当完成A区的测试后,四个探针移动到B区,如此运行后,在板上留下8个针痕(针痕的可见性,取决于探针下落的力度),为进行定位精度的检验提供了依据。

(2)检验路径

检验有两个途径:利用飞针测上的摄像头进行检验;将测试板拿到相关的部门,如计量机构进行测量和检验。

如前文所述,X/Y的运行速度及运行方式都会对重复定位精度产生影响。在实际应用中,当需要较高的落针精度时,往往会降低X/Y的运行速度,而且采用可提高落针精度的方式来运行测试。因此,在做上述定位精度和重复定位精度检验时,可将二者的X/Y速度降低,降低至最大速度的70%左右为比较务实的设置。

4 机械运动机构的Z精度

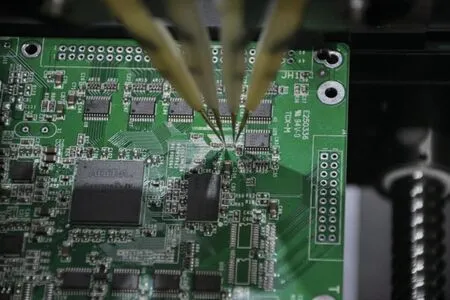

如果说,X/Y的定位精度和重复定位精度直接关系到探针的落针精准度,Z的位移精度及其控制不但关乎落针的痕迹,如上文所述,还与探针在落针点处X/Y向的精准度有关联。如图3所示,可见四个独立控制的测试头近距离落针的状况。每个测试头均可沿X/Y/Z方向快速移动。

图3 国产Smarteam A4飞针式在线测试系统:微小间距测试

以测试两端元件为例,两个测试头依据各自的X、Y坐标值,快速移动到对应的测试点上方后,探针沿Z向快速斜向下降直至接触到测试点,当测量信号采集后,立即抬起并快速移动到下一组的测试焊盘处,再行测试,依次进行,最终完成被测板。

通过精确控制Z向的行程,可以把控探针接触测试点(焊盘或焊点)的力度,让因探针接触所造成的测试点的创伤减低到最小程度。如果创伤能做到最小化,那么,对改善X/Y的精度也是有益的。如何做到使测试点创伤最小化,有以下四个关键点:高分辨率的位移控制系统、需要配有翘曲补偿装置、落针点为非专用测试点、消除震颤的影响。

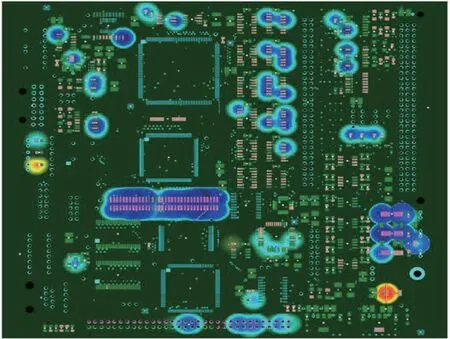

总之,Z向的精度及其控制,其重要性和复杂性皆不亚于X/Y向的。因此,为方便用户更快、更好地处理Z向精度,某些品牌的飞针测厂家在测试头上加装了压力感知装置,当上述各项设置及改善措施完成后,通过测试预运行,获得各个落针点的接触力度示意图(如图4所示)。在该示意图上,用不同的颜色表示接触力度的大小,据此编辑和优化不同区域、甚至每个测试点的接触力度,不但可以更进一步减小落针点的创伤,还能够间接地辅助提高X/Y的精度。随着表面贴装元器件的普遍应用,两面贴装的电路板也比比皆是。飞针测的生产厂家也纷纷推出了两面有移动探针的飞针测。两面同时落针,如果稍加注重落针的区域和时间的处置,可以部分地相互抵消因动能引发的震颤。

图4 接触力度感知示意图

5 结束语

通过分析落针精度的真正内涵,利用飞针测上的各种运行方法和参数的设置,让测试的可靠性进一步的提高。准确而可靠的落针,不但可以提高测试结果的可信度,而且还可以缩短测试时间。飞针测的测试用时是其一大短板,而为保障落针的可靠性,几乎所有的厂家都赋予各种手段进行弥补,但代价就是加长了测试时间。因此,改善了落针品质,很大程度上会节约测试时间。