Fe2O3对铜尾矿基CaO-MgO-Al2O3-SiO2微晶玻璃析晶行为的影响

施麟芸,徐玉华,魏 琦

(1.江西省建筑材料工业科学研究设计院,南昌 330001;2.江西省节能建材与建筑结构工程研究中心,南昌 330001;3.南昌大学材料科学与工程学院,南昌 330001)

0 引 言

铜尾矿中含有Ca、Mg、Fe等金属氧化物,以铜尾矿为原料制备的微晶玻璃多为辉石体系,铜尾矿中的Ca、Fe、Mg等金属元素氧化物会影响铜尾矿基微晶玻璃的析晶行为[1-5]。杨广跃等[4]研究表明CaO/MgO质量比为1.4时,CaO-MgO-Al2O3-SiO2(CMAS)微晶玻璃晶化能力最强,质量比下降会降低微晶玻璃的析晶能力,改变晶体形状,减小晶粒尺寸。罗薇等[6]研究表明MgO-Al2O3-SiO2微晶玻璃的晶相转变温度随SiO2/MgO摩尔比增加而升高,此时析晶能力较差但热稳定性提高。徐博等[7-8]、Pei等[9-10]和赵芳金[11]的研究表明Fe2O3、ZnO、CaF2、MgO均可提高微晶玻璃的析晶能力。当 Fe2+或Fe3+单独存在时,Fe2+降低微晶玻璃析晶活化能的作用效果比Fe3+更强;当 Fe2+、Fe3+同时存在时,微晶玻璃的析晶活化能取决于Fe2+和Fe3+总含量,含量越高,活化能越高[11]。不同分级处理形成的粗、细粒级铜尾矿对CMAS微晶玻璃析晶性能的影响研究表明,粗、细粒级铜尾矿制备的组成相同的微晶玻璃析晶性能不同。主要原因为粗粒级铜尾矿基微晶玻璃所用尾矿中的铁氧化物含量较低,细粒级铜尾矿基微晶玻璃所用尾矿中的铁氧化物含量较高,因此微晶玻璃表现出不同的析晶行为。粗粒级铜尾矿制备的微晶玻璃比细粒级铜尾矿制备的微晶玻璃析晶度更高,力学性能更好。

为进一步研究细粒级铜尾矿中的铁氧化物是否能起到晶核诱导作用,实现细粒级铜尾矿基微晶玻璃析晶行为优化,本文研究了Fe2O3晶核剂最佳用量以及Fe2O3对铜尾矿基CMAS微晶玻璃析晶行为的影响规律。

1 实 验

1.1 原料与试剂

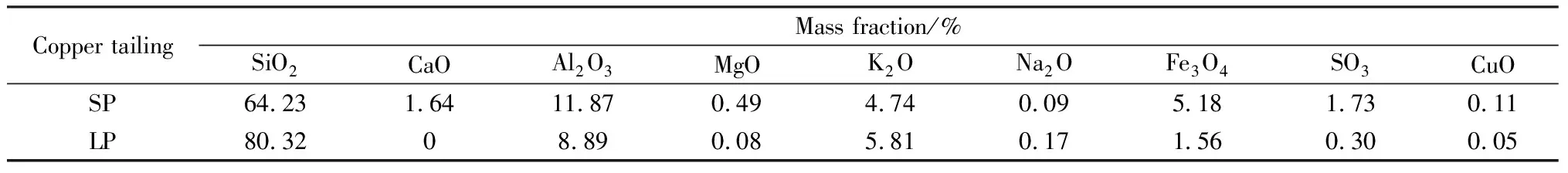

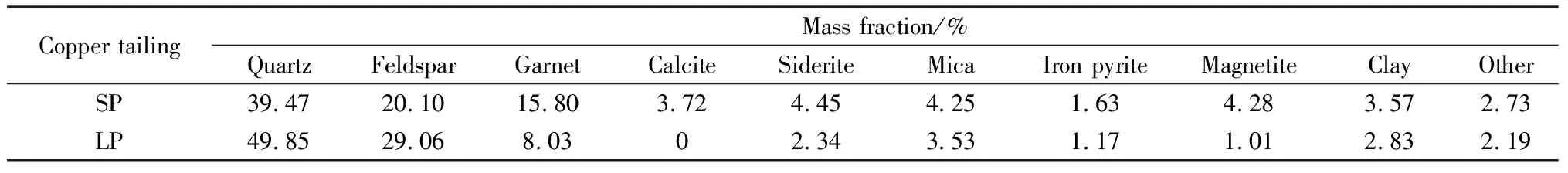

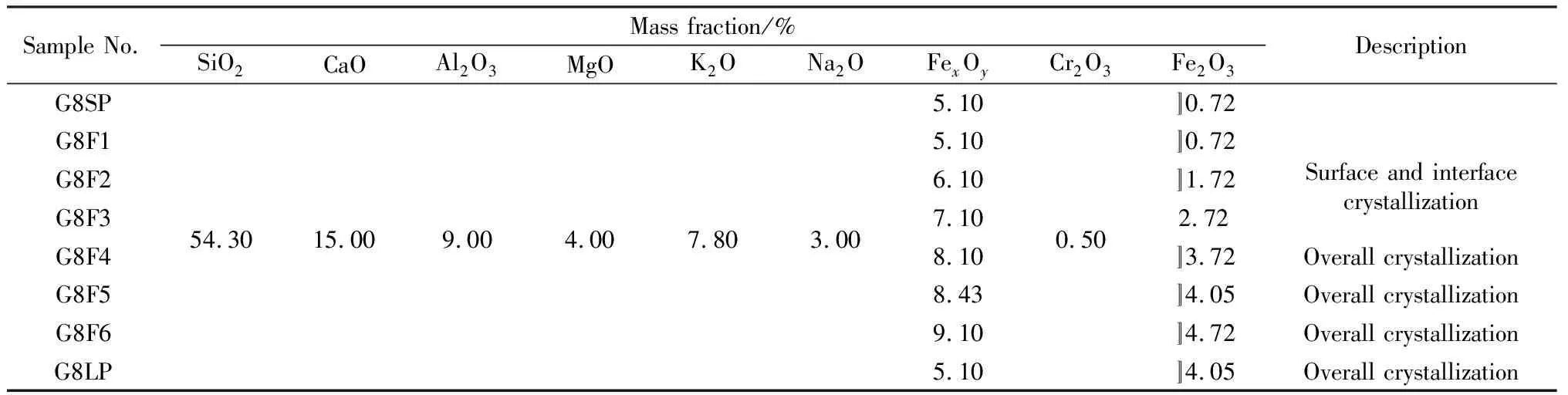

某铜选矿企业经工业化分级、脱水、脱硫后得到了两种铜尾矿产品,矿物组成均以石英、钾长石、粘土矿物为主。粗粒级铜尾矿(LP),SiO2含量高,含有部分菱铁矿和黄铁矿,70 μm以下颗粒占10%(质量分数);细粒级铜尾矿(SP),粘土矿物、Fe氧化物和S氧化物含量高,SiO2含量低,70 μm以下颗粒占比大于90%(质量分数)。两种铜尾矿产品的主要化学成分如表1所示,主要矿物组成如表2[12-13]所示。

表1 铜尾矿的主要化学成分

表2 铜尾矿的主要矿物组成

原料SiO2、CaO、Al2O3、MgO、Fe2O3、Cr2O3、Na2CO3均为分析纯试剂(西陇化工股份有限公司)。

1.2 仪器与测试

试验采用ME203型电子分析天平(托科多仪器有限公司)进行配料称量;采用三头玛瑙研磨机(石城县浩鑫矿山机械制造厂)制备XRD和DSC分析测试所用微晶玻璃样品;采用SY-40型切割机(沈阳科晶自动化设备有限公司)对材料进行加工处理;采用1 700 ℃升降式高温炉(北京旭辉新锐科技有限公司)熔融澄清玻璃液,1 400 ℃快速升温箱式炉(洛阳神佳窑业有限公司)对微晶玻璃进行热处理;采用同步热分析仪测试微晶玻璃的DSC曲线,参比物为Al2O3粉末,气氛为空气,测试温度范围为30~1 200 ℃,升温速率为5.0~20.0 ℃/min;采用岛津X射线衍射仪(XRD-7000)进行微晶玻璃物相分析;采用高分辨率场发射扫描电子显微镜(Sigma 500/VP)分析微晶玻璃的析晶形貌特征。

1.3 基础玻璃制备

采用粗粒级和细粒级铜尾矿同时制备CMAS微晶玻璃,为更大限度地提高铜尾矿的利用率,细粒级铜尾矿用量可达84.5%(质量分数),优化设计方案如表3所示。将基础配合料置于350 mL刚玉坩埚中,于1 450 ℃熔化2 h,待玻璃液均化、澄清后浇注于石墨模具内,玻璃液经冷却成型后,放入箱式炉内于600 ℃退火至室温。

表3 CMAS微晶玻璃优化配合比

1.4 热分析

采用玛瑙研磨机将基础玻璃研磨至70 μm以下进行DSC测试,分别以5 ℃/min、10 ℃/min、15 ℃/min、20 ℃/min的升温速率(α)由室温升至1 300 ℃。

通过XRD分析方法计算微晶玻璃的析晶度,利用Jade 6.0软件采用Rietveld全谱拟合结构精修方法得到晶体析晶率,利用Johnson-Mehl-Avrami(JMA)方程拟合析晶动力学方程,求解出析晶活化能Ea和无量纲指前因子Va。

1.5 形貌特征分析

将微晶玻璃样品切割成块,放入体积分数为5%的HF酸溶液中浸泡30 s,随后用超声波纯净水清洗侵蚀表面,烘干后进行喷金处理,采用扫描电子显微镜观察形貌特征。

1.6 微晶玻璃的性能测试

微晶玻璃参照JC/T 872—2019《建筑装饰用微晶玻璃》,采用20 kN的ETM204C微机控制电子万能试验机进行抗折强度测试。采用阿基米德法测试试样的密度,首先用分析天平测试样品的干重m,然后在量筒中倒入一定量的水,体积记为V1,再将所测物体放入量筒水中,此时的总体积记为V2,每个样品平行测量3次,取平均值,则密度为m/(V2-V1)。

2 结果与讨论

2.1 G8微晶玻璃的热处理及析晶行为

粗、细粒级铜尾矿的化学组成不同导致配料组分的用量不同,因此G8LP和G8SP的析晶性能体现出差异化。有研究表明,析晶峰的宽化程度与析晶方式有关,试验所用的升温速率均为10 ℃/min,析晶峰越宽, 表示析晶过程所用的时间越长[14]。图1为G8LP和G8SP的DSC分析测试曲线,G8LP在890 ℃附近有强而宽的析晶峰,说明G8LP有较强的析晶能力且析晶时间长,G8SP在920 ℃的析晶峰弱于G8LP,析晶峰尖锐窄小,说明G8SP析晶能力弱于G8LP,析晶时间短。此外,G8SP析晶峰的温度(920 ℃)高于G8LP(890 ℃),说明G8SP微晶玻璃的析晶温度更高,析晶时间更短,效果更差,需要进一步优化。

图1 G8LP和G8SP的DSC曲线

2.2 G8SP微晶玻璃的析晶性能调控

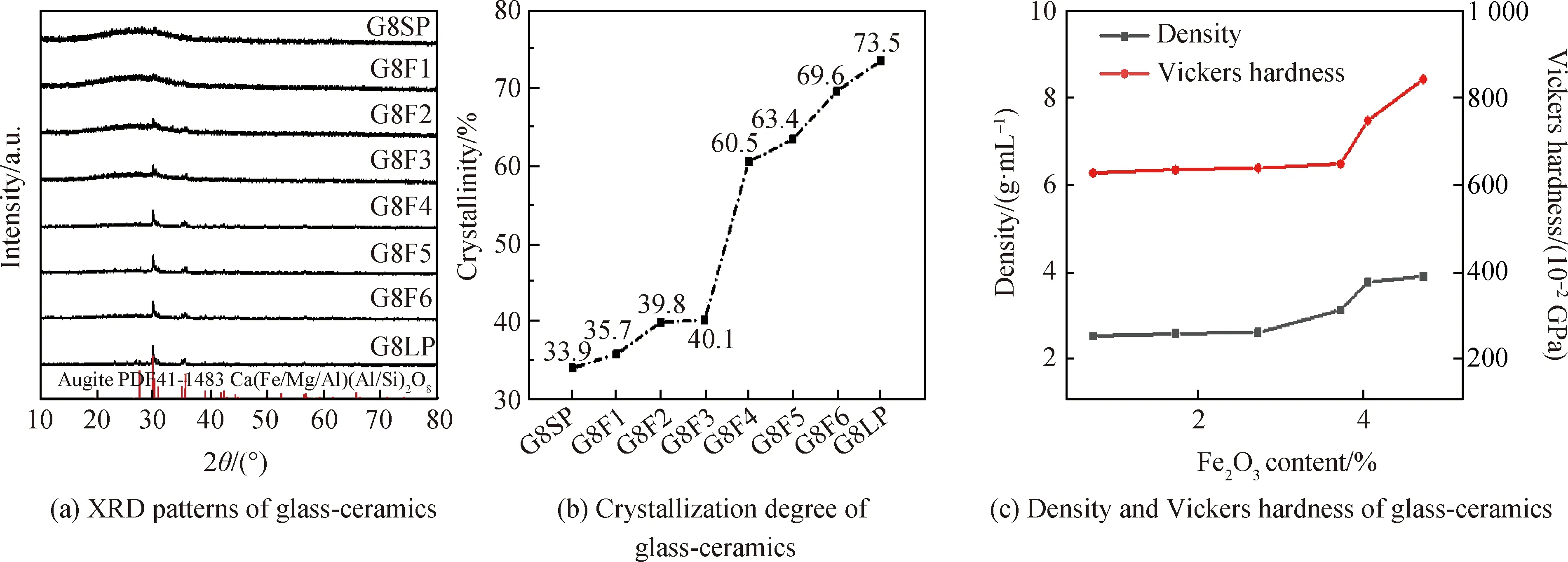

细粒级铜尾矿微晶玻璃较难实现整体析晶,因此外掺晶核剂Fe2O3以探究其对G8SP微晶玻璃析晶性能的影响,试验方案如表4所示,微晶玻璃的XRD物相分析、析晶度、密度和维氏硬度如图2所示。

表4 CMAS微晶玻璃析晶调控方案

图2 G8微晶玻璃的XRD谱、析晶度、密度和维氏硬度

由图2(a)、(b)可知,G8SP、G8F1、G8F2的XRD谱馒头峰明显,多为玻璃相,G8F4、G8F5、G8F6实现了整体析晶,析晶产物为辉石相,析晶度均大于60%,具有更好的析晶性能和力学性能。G8微晶玻璃随着晶核剂Fe2O3掺量增加,析晶行为逐渐增强,二者呈正相关。由表4和图2(b)可知,G8SP和G8F1为同目标组成,G8F5的Fe2O3掺量与G8LP相同,且铁氧化物总量大于G8LP,但在相同配方、相同晶核剂引入量的条件下,细粒级铜尾矿制备的微晶玻璃G8F5析晶度(63.4%)仍低于粗粒级铜尾矿制备的微晶玻璃G8LP(73.5%),说明不同粒级铜尾矿本身的矿物属性影响微晶玻璃的析晶行为。从G8F3到G8F4,表面析晶转换为整体析晶,析晶度增加了20.4%,达到了预期的优化目的。因此,G8SP微晶玻璃整体析晶时Fe2O3引入量不能低于3.72%(质量分数)。由图2(c)可知,G8SP微晶玻璃实现整体析晶后,样品的密度(大于3 g/mL)和维氏硬度(大于650×10-2GPa)均显著提高,密度和力学性能得到较好的改善。

图3为G8F4、G8F5和G8F6微晶玻璃的SEM照片。由图3可见,G8F6、G8F5的Fe分布较G8F4密集,分布均匀,Fe在G8F5球状颗粒的辉石集中区分布密集,说明外加的Fe2O3均匀固溶到玻璃基体中,诱导玻璃基体整体析晶。据Karamanov等[15]相关文献报道,铜渣作为微晶玻璃原料,析晶机理为表面析晶,其中的铁以磁铁矿的形式先析出,析出的磁铁矿作为晶核诱导辉石相析晶。表5为G8F4和G8F5的成分分析。从表5能谱成分分析数据可知,G8F4-1#和G8F5-1#中Fe元素和Mg元素含量均较高,Al元素含量相对较低,说明Fe3+、Mg2+逐渐取代了Al3+,与[Si(Al)O4]四面体共顶点相连,促进辉石相的析出。G8F4-2#和G8F5-2#玻璃基体中的Ca、Al、K、Na含量相对较高,G8F5-3#中间体的Si、Al、K、Na含量较高,Fe的固溶量增加,Ca逐渐溶出,析晶相的结构从高钙硅灰石结构向辉石结构转变。上述结果说明Fe的固溶、分相促进和诱导了CMAS微晶玻璃的析晶,辉石相的形成是Fe3+、Mg2+共同取代Al3+的结果。

图3 G8F4、G8F5和G8F6微晶玻璃的SEM照片

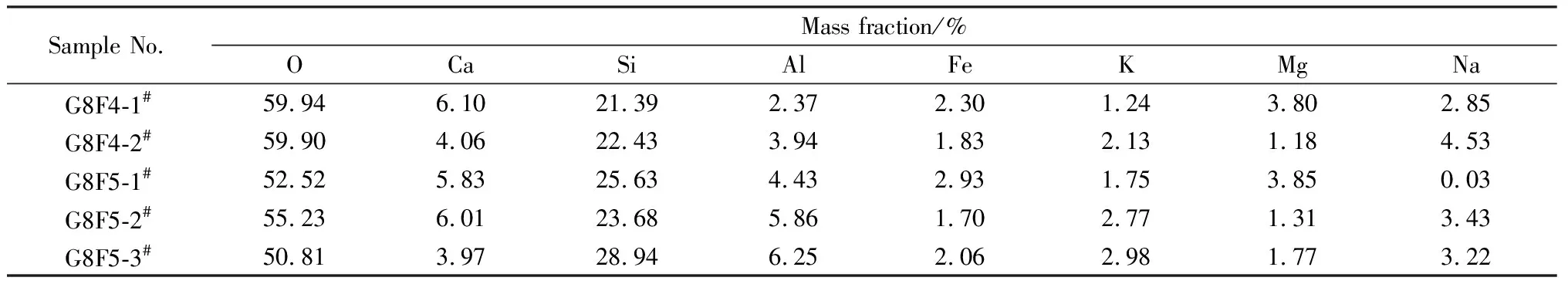

表5 G8F4和G8F5的成分分析

2.3 微晶玻璃的析晶动力学分析

玻璃态转化为晶态时要克服一定的能垒,也就是质点重新排列和聚集成晶粒所需的能量,即析晶活化能(Ea),能垒大小可以用来判断析晶的难易程度和玻璃的稳定性。析晶活化能越高,从玻璃态转变到晶态需要克服的能垒越大,表明玻璃的稳定性较强,不容易被晶化。通常来说,研究玻璃的析晶动力学过程主要就是计算玻璃的析晶活化能和其他动力学参数[16]。用JMA方程拟合析晶动力学方程,根据斜率和截距即可计算Ea和Va[16-21]。一般认为玻璃核化温度比玻璃转变温度高50 ℃左右[19]。

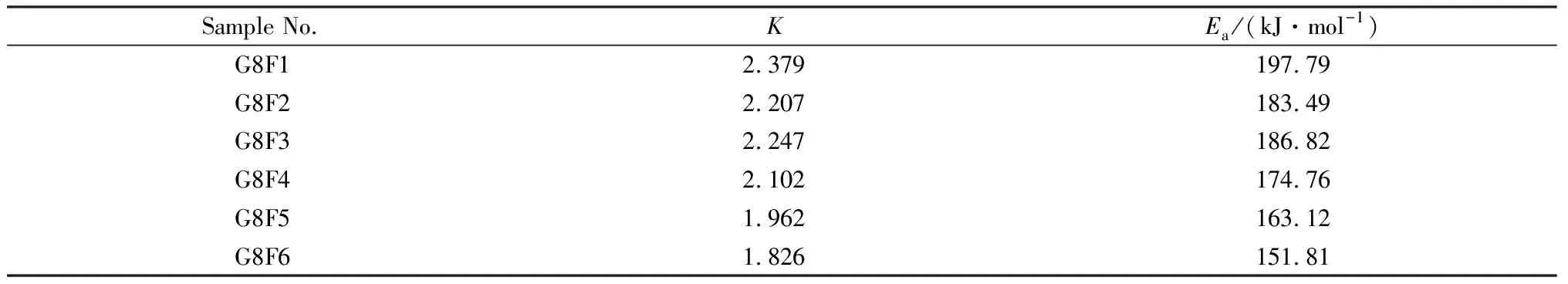

试验选用G8F1~G8F6样品分别测试了样品在升温速率为5 ℃/min、10 ℃/min、15 ℃/min、20 ℃/min下的DSC曲线(见图4(a)~(f)),得到对应的析晶峰温度Tp,通过线性拟合(见图4(g)),采用Ozawa-Chen法求出斜率K和Ea值[11],并根据Ea值分析析晶动力学的变化趋势,样品的热力学析晶参数见表6。

图4 G8F1~G8F6微晶玻璃的DSC曲线及线性拟合曲线

由图4可见,G8微晶玻璃出现了双析晶峰,随着外加晶核剂Fe2O3的引入,第一析晶峰逐渐增强并与第二析晶峰叠加,析晶温度区间变宽。经计算拟合,JMA方程不适用于多析晶峰叠合的析晶动力学拟合计算。因此,G8F4、G8F5、G8F6的DSC曲线经Ozawa-Chen法线性拟合计算后,得到析晶规律。由表6可知,随着晶核剂的加入,Ea有稳步降低的趋势,说明晶核剂促进了G8SP的析晶行为,改善了析晶性能。当 Fe2+、Fe3+同时存在并以Fe3+为主要存在形式时,随 Fe3+百分含量的升高,活化能呈降低的趋势。当Fe2O3的外掺引入量达到3.72%(质量分数)后,微晶玻璃从表面析晶转变为整体析晶,析晶能力增强,密度和硬度也随之增大。这是因为Fe3+取代Al3+形成[FeO4]四面体,由于Fe—O的键能(397.48 kJ/mol)比Al—O(481.16 kJ/mol)与Si—O(774.04 kJ/mol)的键能小,[FeO4]四面体在玻璃中不稳定,热处理时将有一部分的Fe—O键断裂,从而降低了玻璃的黏度,导致玻璃Ea降低,此外Fe的固溶、分相促进和诱导了微晶玻璃的整体析晶[14]。

表6 G8F1~G8F6样品的热力学析晶参数

3 结 论

(1)外掺Fe2O3晶核剂可以改善G8SP细粒级铜尾矿基微晶玻璃的析晶行为。

(2)当外掺晶核剂Fe2O3的掺量达到3.72%(质量分数)后,细粒级铜尾矿基微晶玻璃从表面析晶转变为整体析晶,密度和硬度增大。

(3)Ozawa-Chen析晶动力学拟合计算分析法可用于分析DSC曲线为双析晶峰叠合的微晶玻璃析晶动力学参数,计算结果符合实测析晶规律。