基于拓扑优化的某浮钳盘式制动器钳体设计

何代澄

基于拓扑优化的某浮钳盘式制动器钳体设计

何代澄

(南方天合底盘系统有限公司 技术部,重庆 402760)

基于拓扑优化方法,利用有限元仿真分析技术对某乘用车浮钳盘式制动器钳体进行了优化设计,确定了满足某新乘用车浮钳盘式制动器钳体开发所需求的最佳拓扑结构,确保了乘用车浮钳盘式制动器钳体在使用过程中的可靠性,为乘用车浮钳盘式制动器钳体的轻量化开发提供了理论依据。结果表明,该优化设计出的乘用车浮钳盘式制动器钳体,其活塞腔缸孔中心变形量为0.158 mm,最大拉应力为370.2 MPa,满足变形量及应力的设计要求。

制动器钳体;拓扑优化;有限元分析;结构设计;浮钳盘式;乘用车

汽车浮钳盘式制动器的制动钳体是可以移动的,其只有一侧有制动油缸,进行制动时在液压油的压力作用下,活塞推动有制动油缸侧的制动块压在制动盘上,此时在反作用力下推动制动钳体移动使另一侧的制动块也压在制动盘上,直到制动盘两侧的制动块受力相等,并保持到制动过程结束[1]。浮钳盘式制动器具有结构简单、成本低廉、结构紧凑且易于布置的优点,在汽车制动器系统中具有广泛应用。然而,浮钳盘式制动器钳体作为汽车浮钳盘式制动器系统中的重要零部件之一,直接影响着汽车正常行驶时的可靠性以及制动时的安全性。因此,对汽车浮钳盘式制动器钳体的结构进行合理设计具有重要意义。

有限元仿真分析技术可以有效缩短产品开发周期,已广泛应用到汽车及其零部件的开发过程中,用以验证产品结构设计的合理性[2-3]。在有限元仿真分析技术中采用拓扑优化方法,可以在相应的零部件设计区域内,计算出零部件受力的最佳传递路径以及材料的最优布置方式,以有效减轻汽车及其零部件的重量,达到轻量化的目的,已广泛应用到各种汽车零部件的结构优化设计中[4-9]。

本文主要基于拓扑优化方法,利用有限元仿真分析技术对某乘用车制动器钳体进行优化设计,确定满足某新乘用车浮钳盘式制动器钳体开发所需求的最佳拓扑结构,确保乘用车浮钳盘式制动器钳体在使用过程中的可靠性,为乘用车浮钳盘式制动器钳体的轻量化开发提供理论依据。

1 钳体设计要求

本文对乘用车浮钳盘式制动器钳体的有限元分析模型采用HyperMesh进行前处理,HyperView进行后处理。其中,铸件用四面体单元进行离散,基本单元尺寸为2 mm。浮钳盘式制动器钳体的材料为QT550-6,弹性模量为1.7x105MPa,泊松比为0.28,密度为7.3×10-9t/mm3,屈服强度为 350 MPa,抗拉强度为550 MPa。要求设计的乘用车浮钳盘式制动器钳体结构,满足7 MPa液压作用下钳体活塞腔缸孔中心变形量小于0.2 mm,同时最大拉应力小于材料抗拉强度550 MPa的某企业标准。

2 钳体拓扑优化

2.1 拓扑优化模型

有限元仿真分析模型的建立是进行不同类型仿真分析的基础,而建立准确仿真分析模型的关键是需要选择合适的建模方法。本文建立的某乘用车浮钳盘式制动器钳体拓扑优化模型如图1所示,包含制动器钳体、制动块背板、制动块垫片、导向销、简化的导向销套筒等零部件部分,同时约束两个导向销套筒和制动块背板的123自由度。

图1 浮钳盘式制动器钳体的拓扑优化模型

在建立乘用车浮钳盘式制动器钳体的拓扑优化模型时,需要确定其可设计区域和非可设计区域,从图2中可以看出,本文乘用车浮钳盘式制动器钳体的设计空间,其中制动钳导向销安装连接孔、进液孔、排气孔、制动器钳体爪部与制动块接触区域、活塞腔为非可设计区域,其余为可设计区域。

图2 浮钳盘式制动器钳体的设计空间

2.2 拓扑优化参数

本文进行乘用车浮钳盘式制动器钳体的拓扑优化时,在制动器钳体的活塞腔内施加7 MPa的制动液压力。此外,将乘用车浮钳盘式制动器钳体的体积分数上限设为0.5,优化目标设置为该工况下的柔度最小(即整体刚度最大化),同时考虑对称和拔模约束条件。

2.3 拓扑优化结果

在进行乘用车浮钳盘式制动器钳体结构的拓扑优化分析时,运用相应的优化策略及准则,经求解器仿真分析后,将设计区域中的不重要单元从设计区域部分去除,剩下的单元则为该浮钳盘式制动器钳体结构的最优拓扑结构。浮钳盘式制动器钳体结构的柔度在21次迭代后收敛,表明浮钳盘式制动器钳体的刚度在满足设计约束条件下达到最大,此时设计区域的单元密度即为浮钳盘式制动器钳体的最佳传力路径和材料分布,其拓扑优化后的结果如图3所示。

图3 浮钳盘式制动器钳体的拓扑优化结果

3 钳体结构设计及分析

3.1 结构设计

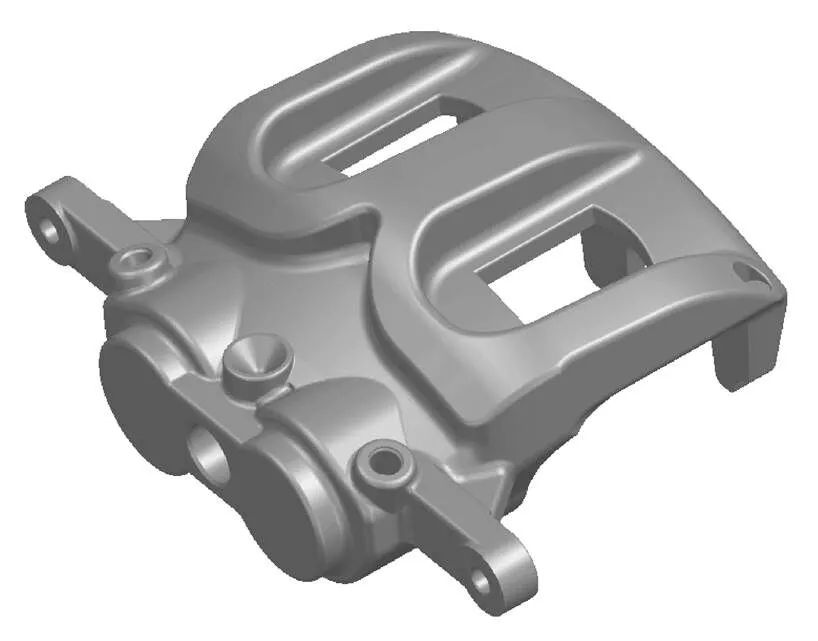

乘用车浮钳盘式制动器钳体在工作过程中,主要承受制动液产生的制动压力和与外侧制动块接触区域产生的接触压力,制动器钳体在这两个载荷的作用下,会在活塞轴线方向上产生相应的扩张变形,因此,设计的乘用车浮钳盘式制动器钳体结构需要满足一定的刚度和强度要求。综合考虑设计和制造因素,以图3的浮钳盘式制动器钳体的拓扑优化结果为基础,优化设计的浮钳盘式制动器钳体结构如图4所示。

图4 优化设计的浮钳盘式制动器钳体结构

3.2 结构分析

为了验证基于拓扑优化结果而设计的乘用车浮钳盘式制动器钳体是否满足刚度和强度要求,建立上述优化设计的浮钳盘式制动器钳体结构的有限元仿真分析模型如图5所示,其中在制动器钳体的活塞腔内施加7 MPa的制动液压力,同时约束两个导向销套筒和制动块背板的123自由度,对其进行刚度和强度分析。

图5 优化设计的浮钳盘式制动器钳体结构分析模型

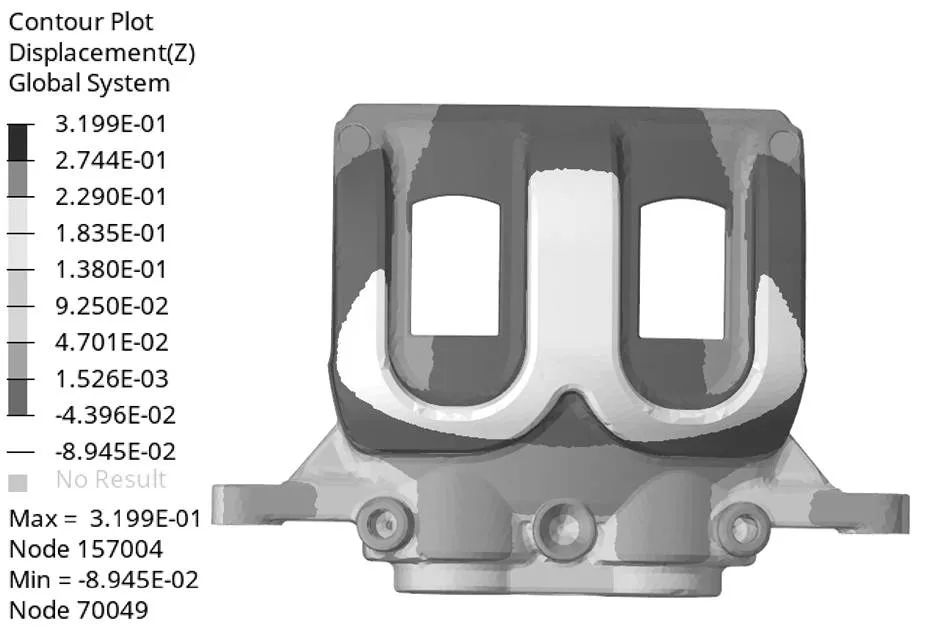

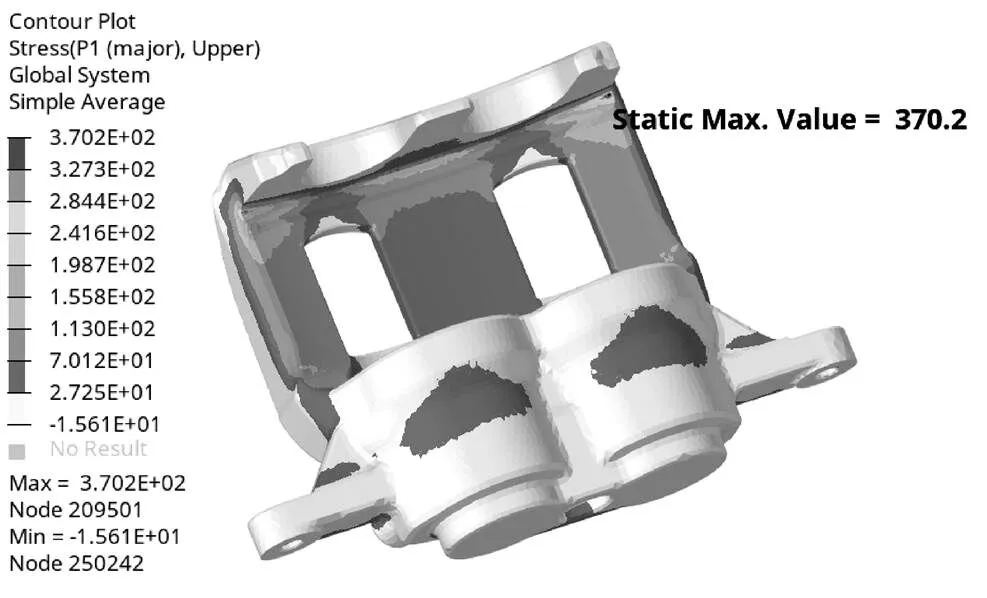

浮钳盘式制动器钳体在使用过程中必须满足一定的刚度要求。因为当制动器钳体变形过大时,会导致汽车驾驶人员感觉制动踏板太软,影响驾驶人员的制动踏板感觉。图6为优化设计的浮钳盘式制动器钳体的变形量结果,其活塞腔缸孔中心变形量为0.158 mm,满足变形量小于0.2 mm的设计要求。图7为优化设计的浮钳盘式制动器钳体的应力结果,可以看出,最大拉应力为370.2 MPa,小于QT550-6材料的抗拉强度550 MPa,安全系数为1.49,满足应力设计要求。

图6 优化设计的浮钳盘式制动器钳体变形结果

图7 优化设计的浮钳盘式制动器钳体应力结果

4 结论

基于拓扑优化方法,利用有限元仿真分析技术对某乘用车浮钳盘式制动器钳体进行了合理设计,确定了某新乘用车浮钳盘式制动器钳体的最佳传力路径和材料分布,优化设计出了某乘用车浮钳盘式制动器钳体,其活塞腔缸孔中心变形量为0.158 mm,最大拉应力为370.2 MPa,满足变形量及应力的设计要求。

[1] 刘惟信.汽车制动系的结构分析与设计计算-汽车系列丛书[M].北京:清华大学出版社,2004.

[2] 何代澄.某商用车车架CAE与台架试验对比分析[J]. 汽车实用技术,2017,42(2):146-147.

[3] 何代澄,万刚.某重型商用车前牵引有限元分析与试验研究[J].汽车实用技术,2019,44(16):121-124,134.

[4] 张胜兰,郑冬黎,郝琪.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007.

[5] 洪清泉,赵康,张攀.OptiStrucs & HyperStudy理论基础与工程应用[M].北京:机械工业出版社,2013.

[6] 任毅如,向剑辉,杨玲玲,等.干片式制动器支撑结构的拓扑优化方法[J].北京理工大学学报,2022,42(1): 19-27.

[7] 张楠,孙章栋,任爱华,等.基于拓扑优化的减速器箱体轴承座动刚度优化分析[J].机械设计与研究,2022, 38(4):94-97,108.

[8] 何代澄,陈兴彬,肖乐.基于拓扑优化的重型商用车前牵引支座设计[J].汽车实用技术,2019,44(24):148- 150.

[9] 翟洪飞,侯俊剑,房占鹏,等.基于拓扑优化的轮毂电机壳体结构轻量化研究[J].机械设计,2022,39(1): 105-110.

Design of a Floating Caliper Disc Brake Caliper Body Based on Topology Optimization

HE Daicheng

( Technical Center, CSG TRW Chassis Systems Company Limited, Chongqing 402760, China )

Based on the topology optimization method, the optimization design of the floating caliper disc brake caliper body of a passenger car was carried out by using the finite element simulation analysis technology. The optimization design determines the optimal topology structure to meet the requirements of the development of the floating caliper disc brake caliper body of a new passenger car. The optimized design ensures the reliability of the caliper body of the floating caliper disc brake of the passenger car in the use process. The optimization design provides a theoretical basis for the lightweight development of the caliper body of the floating caliper disc brake of passenger cars. The results show that the center deformation of the piston chamber cylinder hole is 0.158 mm, and the maximum tensile stress is 370.2MPa, which meets the design requirements of deformation and stress.

Brake caliper body; Topology optimization; Finite element analysis; Structural design;Floating caliper disc;Passenger cars

U463

A

1671-7988(2022)23-123-04

U463

A

1671-7988(2022)23-123-04

10.16638/j.cnki.1671-7988.2022.023.023

何代澄(1988—),男,硕士,高级工程师,研究方向为汽车结构设计与仿真分析,E-mail:hdcyxdz@163.com。