连续辊压复合生产线驱动辊自纠偏辊形设计

□ 李 杨

江苏正威新材料股份有限公司 江苏如皋 226500

1 设计背景

连续毡增强热塑性片材是由连续毡与上下淋膜层在加热、加压的情况下,热塑性树脂与连续毡充分浸润并经冷却定型而成,它具有各向同性、抗移性好、浸润型好、机械刚度高等其他片材难以替代的优势,成为当今热塑材料研发的热点。连续辊压复合生产线是连续毡增强热塑性片材生产的针对性设计产品,具有构思精巧、结构新颖、传热效率高、投资少等优点,在热塑片材复合领域应用前景广泛,市场潜力巨大。

驱动辊是连续辊压复合生产线的重要部件,分为上驱动辊和下驱动辊。驱动辊采用芯轴+辐板结构,伺服电机驱动。为保证对钢带的有效驱动,在驱动辊表面安装由粉末冶金材料压制而成的摩擦片,摩擦片与驱动辊面采用螺栓连接。驱动辊对钢带具有驱动、张紧和纠偏的功能。驱动辊面为自纠偏形状设计,采用凸度辊形,设置合理的中高。驱动辊在具有自纠偏功能的同时,还设计有独立的液压张紧和纠偏装置,采用比例积分微分控制器闭环控制。驱动辊自纠偏辊能力与独立纠偏装置的有机接合,能有效提高系统的纠偏能力,充分保证钢带的稳定运行。

2 自纠偏辊纠偏原理

2.1 锥度辊纠偏原理受力分析

连续辊压复合生产线中,钢带绕行于驱动辊和主加热辊。钢带跑偏的原因主要包括:① 驱动辊、加热辊的制造误差;② 设备安装误差;③ 钢带的长度、厚度等方面的误差;④ 工作环境温度变化;⑤ 钢带张紧力变化及负载变化。

驱动辊自纠偏辊形可以设计为鼓型、双锥度、凸度等形状。下面以自纠偏辊形最简单的形状——锥度辊为例,对钢带纠偏进行受力分析,如图1所示。

▲图1 锥度辊纠偏受力分析

钢带在初张力F0的作用下,与驱动辊面实现紧密贴合。工作过程中,钢带在驱动辊驱动下,带动加热辊旋转。由于摩擦作用,钢带紧边的拉力为F1,松边的拉力为F2。假定钢带长度保持不变,则有:

2F0=F1+F2

(1)

驱动辊受到钢带包覆产生的压轴力FP为:

FP=2F0sin(γ/2)

(2)

式中:γ为钢带对驱动辊的包角。

在钢带滑动的临界状态时,钢带沿驱动辊锥度方向的摩擦力Ff为:

Ff=μFPcosθ=2μF0sin(γ/2)cosθ

(3)

式中:θ为驱动辊的锥度角;μ为钢带与驱动辊之间的摩擦因数。

由于包覆力作用,钢带在运动中沿锥度辊斜面产生的纠偏力FQ为:

FQ=2F0sin(γ/2)sinθ

(4)

由于驱动辊直径较大,转速较低,钢带绕驱动辊旋转产生的向心力忽略不计,则钢带沿驱动辊锥度方向的纠偏力F为:

F=FQ+Ff=2F0sin(γ/2)(sinθ+μcosθ)

(5)

由式(4)可以看出,对于平辊,由于θ为0°。不具有纠偏作用。对于锥度辊,θ为0°~90°,F大于0恒成立,这就是锥度辊的自纠偏原理。在一定范围内,θ越大,辊子的纠偏效果越好,钢带越不容易跑偏。但θ过大,钢带会出现压痕或瓢曲,对钢带造成损伤。

2.2 锥度辊纠偏位移量计算

钢带单元受力分析如图2所示,取单位宽度的钢带单元进行分析,钢带单元两侧的圆周速度分别为va、vb,且va小于vb。在该速度差的作用下,钢带单元受到力矩M的作用,向左偏转,偏转角度为β。由于辊子的旋转,在侧向滑移摩擦力和螺旋偏移向心力的作用下,钢带单元向辊子中心线方向移动,达到纠偏作用。辊子旋转一周,钢带向辊子中心线的移动量Δx可以近似表示为:

▲图2 钢带单元受力分析

(6)

式中:k为辊子的纠偏因数;r为辊子的直径;B为钢带宽度;α为钢带与辊面接触角度;α1为钢带与辊面开始接触时的角度;α2为钢带与辊面脱离接触时的角度。

3 驱动辊辊面曲线设计

驱动辊辊形的设计有多种形式,钢带的厚度、宽度、长度的不同对驱动辊形的要求也有所不同,凸度辊形多用于钢带包角较大的情况,双锥度辊形对钢带宽度的适应范围广。连续辊压复合生产线中,驱动辊的直径为1 600 mm,钢带宽度为1 600 mm,厚度为1.8 mm,钢带对驱动辊的包角为180°,综合各种因素,驱动辊形采用中间为平直段,两侧为凸度曲线的对称形式。

3.1 辊面平直段长度确定

驱动辊平直段的长度越长,钢带越容易跑偏。在初张力作用下,钢带首先与驱动辊的平直区段接触,随着张力增加,逐渐与凸度段接触,直至完全贴合。在钢带运行过程中,不管钢带如何跑偏,也是始终先与平直段接触。钢带与辊面接触的不均匀现象造成钢带局部张力的不均衡。钢带张力的不均衡程度k′为:

k′=H/L

(7)

式中:H为驱动辊面平直段的长度;L为驱动辊辊面的长度。

根据经验,k′可以取0.3~0.5;k′值越小,钢带越不易跑偏。本例中取辊面平直段长度H为800 mm。

3.2 辊面锥度角确定

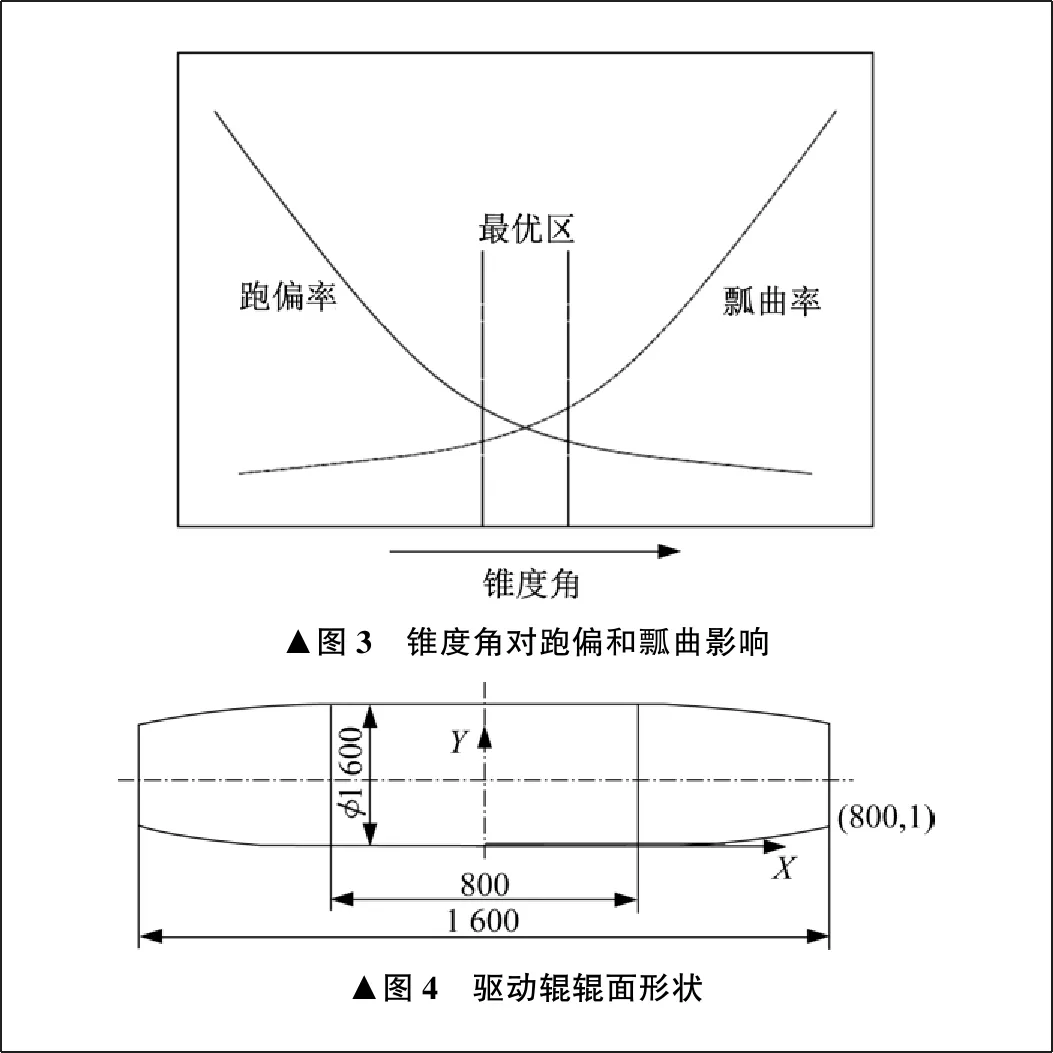

由式(4)可以看出,θ为0°~90°,锥度角越大纠偏效果越好,但锥度角越大越容易引起钢带瓢曲。锥度角对钢带纠偏和瓢曲的影响如图3所示。

本例中,驱动辊面安装耐磨摩擦片,增大辊面与钢带的摩擦因数。根据经验,取辊面最大凸度为2 mm,则驱动辊辊面形状如图4所示。

▲图3 锥度角对跑偏和瓢曲影响▲图4 驱动辊辊面形状

经计算,辊面的锥度角θ为0.143°,即8′36″。

3.3 驱动辊辊面曲线确定

锥度角确定后,根据驱动辊的最大凸度值确定辊面曲线。驱动辊的辊面曲线通常为抛物线,其曲线方程的为二次函数。驱动辊辊面函数表达式为:

y=ax2+c

(8)

式中:a为二次项因数;c为常数项;x、y为曲线上点的坐标值。

将(400,0)、(800,1)代入式(7),解方程组后得a为2.08×10-6,c为-0.333。

驱动辊辊面曲线方程为:

(9)

4 结束语

在连续辊压复合生产线中,两层钢带相互挤压,受力复杂,钢带跑偏是设备调试和运行过程中遇到最棘手的问题。驱动辊辊形对于钢带纠偏和运行至关重要,从最简单的自纠偏辊形单锥度辊入手,通过辊面与钢带间的力学分析,得到钢带运行时纠偏力计算公式,进而得到纠偏位移计算公式。根据自纠偏辊形设计原则,综合各方面因素,确定连续辊压复合生产线驱动辊采用凸度辊形并求确定其辊面曲线为直线段与二次抛物线相结合。驱动辊凸度辊形的设计,在增强自身纠偏能力的同时也有效提升液压纠偏装置的纠偏能力,有效保证钢带的稳定运行,为连续辊压复合生产线驱动辊设计提供理论依据和设计基础。