锅筒集中下降管角焊缝裂纹分析

马旭旭 朱永满

(安徽省特种设备检测院,安徽 合肥 230000)

0 引言

安徽某生物质电厂锅炉锅筒内径为1 600 mm,筒体壁厚为70 mm,筒体总长度为1 2120 mm,筒体用钢材材质为13MnNiMoR,下降管管座材质为15CrMo。锅筒筒身由13MnNiMoR 钢板卷焊而成,封头是用同种钢板冲压而成。锅筒按设计支撑在两根集中下降管上,通过下降管管接头相连接,锅筒上所有管接头焊接后进行退火处理。

该台锅炉2017年开始建设,2018年4月投产,2019年4月进行第一次内部检验时发现两根集中下降管角焊缝(锅筒内侧)出现整圈断续裂纹,裂纹最大连续长度为110 mm。对裂纹进行打磨消除,打磨最深处约16 mm。裂纹打磨消除后进行补焊,热处理完成后进行100%MT+100%UT 检测无缺陷。2021年6月进行第二次内部检验,右侧集中下降管角焊缝未发现可记录缺陷,左侧集中下降管角焊缝(锅筒内部)存在多处裂纹,最长为70 mm。

该部位裂纹长期存在严重威胁到锅炉的安全使用,需找到裂纹产生的原因并将其彻底消除,以保证锅炉安全运行。

1 产生裂纹原因分析

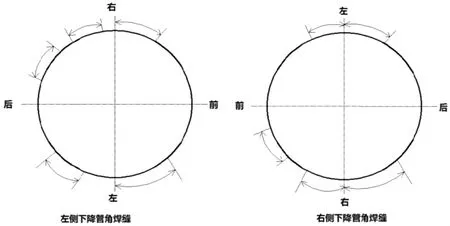

该炉型锅筒固定形式设计为整个锅筒支撑在两根集中下降管上,炉后侧2 排上升管起协助固定作用。该型式与传统的悬吊式锅炉不同,集中下降管角焊缝的受力形式变得更加复杂。其裂纹的产生必然是多方面因素共同作用的结果。图1 为角焊缝裂纹的分布图。

图1 角焊缝裂纹分布图

1.1 材料分析

锅筒筒体材料为13MnNiMoR,下降管管座材料为15CrMo,其角焊缝焊丝选用HO8Mn2MoA(NB/T47018.4-2017),三种材料元素含量如表1 所示。

表1

根据国际焊接学会碳当量计算公式:CE(IIW)=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15,锅筒筒体碳当量为0.53,下降管管座碳当量为0.56,焊丝碳当量为0.498。锅筒筒体和下降管管座材料碳当量均大于0.5%,焊丝碳当量极0.5%,接近说明该角焊缝所涉及的3 种材料均具有较高的淬硬倾向和冷裂纹敏感倾向。焊接冷裂纹是焊接生产中较为普遍的一种裂纹,它是在焊后冷却至低温下产生的,这种裂纹常发生在低合金钢的热影响区,主要受碳当量、氢含量以及拘束度的影响。由于锅筒筒体和下降管管座所用的钢材较厚,冷裂纹产生的概率也就相对较大。而13MnNiMoR 钢的C、S 及P 元素的含量非常低,Mn 含量及Mn/S(含量比值)较高,因此,热裂纹的倾向较小[1]。

1.2 结构分析

该锅炉集中下降管管接头与锅筒连接方式为插入式,结构不连续。有关研究表明,90°插入式焊接结构的结构应力最大处在其拐角处,即角焊缝处,其应力集中系数高达4.25 以上[2]。另外该锅筒壁厚为70 mm,这就造成了下降管管接头在焊接时需要多层多道焊,造成焊缝具有极大的刚性及拘束度,焊后存在较大的残余应力,这是产生裂纹的重要原因,同时随着管接头的直径及壁厚增大,在厚壁结构下较高的焊接残余应力对裂纹的形成,特别是对裂纹的扩展具有较强的促进作用。

图2 插入式结构角焊缝裂纹

1.3 锅炉运行分析

任何材料中都会或多或少存在缺陷或裂纹。该角焊缝在制造完成时无宏观裂纹,但是微观裂纹仅用MT 检测和UT 检测是无法检测出来的。材料内部微小缺陷处,在外力作用下会出现应力集中现象,当集中应力超过材料能承受的最高限度时,该缺陷就会扩展,并且扩展速度会随着缺陷的增大而加快,最终发展为宏观裂纹,甚至断裂。

锅炉在设计时其安全系数取值较高,且从该台锅炉开始运行至第二次内部检验期间,锅炉未出现超压运行现象,所以该下降管宏观裂纹是由微观裂纹扩展而来的。锅炉在运行时所受的交变应力就是导致裂纹产生的应力。此交变应力分为两类,一类为温度变化引起的热交变应力,另一类为机械振动引起的机械交变应力。

锅炉在启停炉过程中伴随着温度变化。金属材料受热在升温时膨胀,降温时收缩。由于锅筒材料和下降管材料不一样,其线膨胀系数也不一样,导致在温度变化时锅筒和下降管无法同步膨胀,则在锅筒和下降管交界处(连接角焊缝)必然会存在内应力,温度变化程度越剧烈,此内应力越大[3]。在锅炉启停过程和运行参数波动较大时,每一次启停或者参数波动,都会使金属材料承受一次应力循环,每一次循环都有可能使材料中存在的微观缺陷就扩张,当承受的循环达到一定的次数后,微观缺陷会累积,直至扩展为宏观裂纹。由于该锅炉锅筒设计并非悬吊式,而是支撑在下降管上,所以在运行过程中也会承受一定的机械振动引起的交变应力[4]。

2 第一次内检后修理情况

在2019年4月进行第一次内部检验发现裂纹后,使用单位对裂纹部位进行了修理,其修理工艺如下:

(1)缺陷打磨:使用砂轮磨光机打磨有裂纹缺陷部位,直至裂纹彻底清除。打磨过程中,注意观察和检测缺陷深度和长度。如果缺陷深度在3 mm 以内可以打磨干净的,无须进行补焊,只需将缺陷区域与周围打磨圆滑过渡即可;如若缺陷深度超过3 mm,则需要打磨干净后进行补焊处理。

(2)打磨区域复检:缺陷打磨干净后进行100%MT 检测,符合NB/T47013—2015《泵压设备无损检测》中I级合格要求。

(3)焊接返修。

a.焊前预热:采用火焰加热。将需要补焊的焊缝及焊缝周围30 mm 范围预热至100℃以上,预热时应缓慢、均匀加热。

b.焊接规范:采用氩弧焊工艺,焊丝H08Mn2MoA,电流140~170 A,电压12~16 V,氩气流量8~12L/min,多层多道焊。

c.施焊过程中,应控制层间温度不低于预热温度,且不高于250℃。焊接中应特别注意接头和收弧质量,收弧时应将熔池填满,多层多道焊的接头应错开。焊接中焊工应随时进行自检,发现问题及时处理。

d.补焊后焊缝尺寸应达到图纸要求,并与周围焊缝或母材表面圆滑过渡。每道焊后应立即锤击去除应力。

e.焊后热处理:全部补焊完毕后,应采用电加热设备立即对返修区域进行焊后热处理,依据标准NB/T47014—2011《泵压设备焊接工艺评定》。热处理规范:热处理温度630℃,保温时间3 h。

(4)焊后检测。

a.外观检查:焊缝尺寸应满足图纸要求,并与周围焊缝或母材表面圆滑过渡,焊缝及热影响区表面无裂纹、气孔、咬边、夹渣等缺陷。

b.无损检测:对补焊部位及其周围50 mm 范围进行100%MT+100%UT 检测,应符合NB/T 47013.4—2015《泵压设备无损检测第4 部分:磁粉检测》和NB/T 47013.3—2015《泵压设备无损检测第3 部分:超声检测》中I级合格要求。

修理工艺符合相关标准规范要求,但是在实际施工过程中,由于现场施工环境恶劣等情况,会出现达不到要求的现象。如焊前预热环节和焊后热处理环节的工作质量必然达不到锅筒制造厂的工作质量。这些都会造成修理无法达到预期效果。

3 结语

经上述分析,该锅筒在制造出厂时,其下降管角焊缝中存在较大的焊接残余应力,在运行过程中频繁启停,运行不稳定,在两方面原因综合作用下,最终导致了裂纹的产生,严重威胁到锅炉的安全运行。

设备制造单位应严格执行制造工序,尤其是壁厚较大的工件的制造。锅炉使用单位在启炉过程中应严格按照启动曲线进行升温升压,在停炉时严格按照停炉曲线进行降温降压,要保持锅炉运行参数的稳定,将锅炉受到的热应力降到最小。