商品天然气总硫达标背景下半贫砜胺液泵的适应性改造

刘超 林万洲 吴娇

(1.中国石油西南油气田川东北作业分公司;2.中国石油西南油气田天然气净化总厂)

1 概述

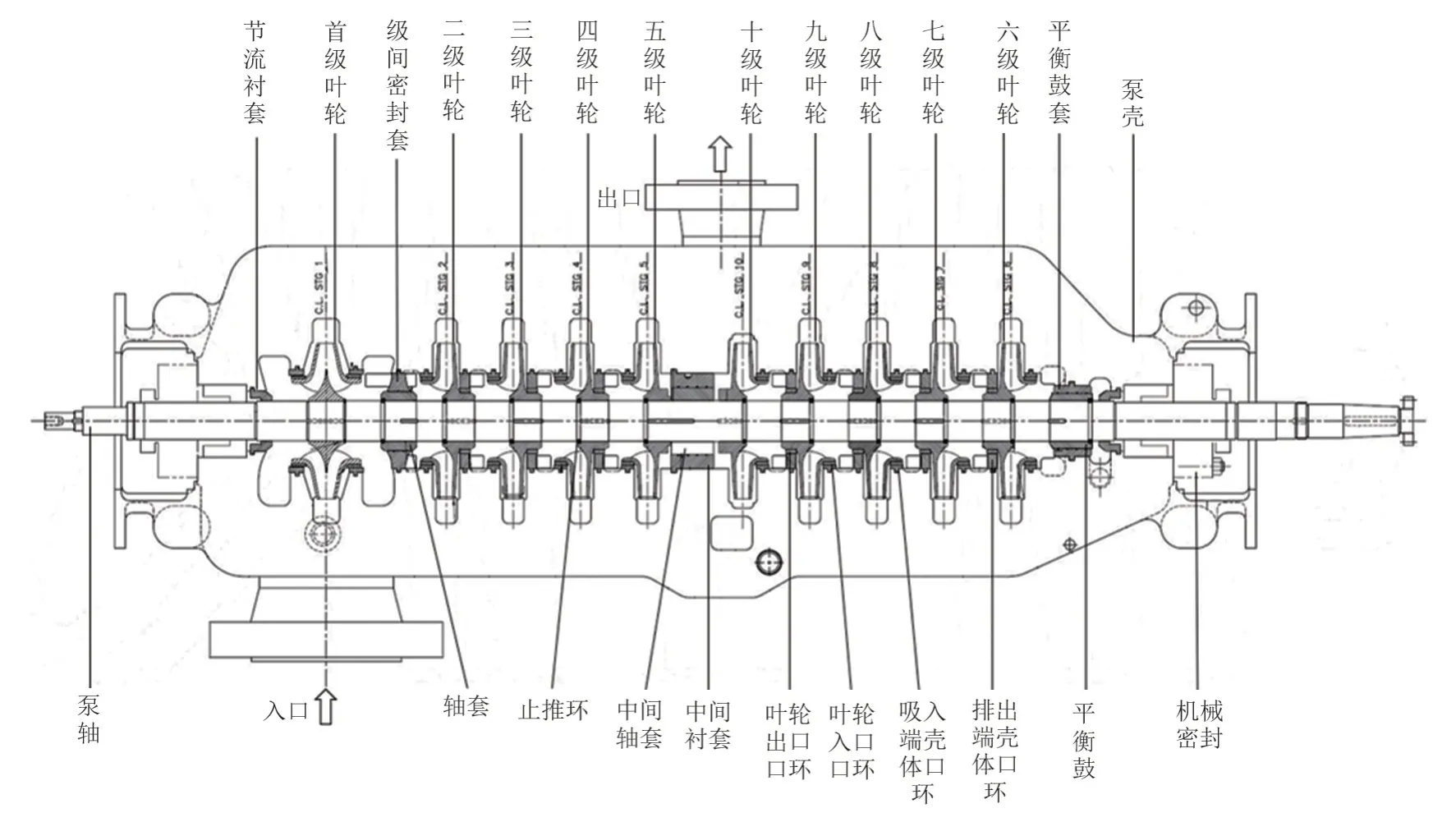

川东北某900×104m3/d高含硫天然气净化厂由3列处理量为300×104m3/d的净化装置组成,单列装置尾气处理单元配备2台半贫砜胺液泵(以下简称半贫泵),1台为蒸汽透平驱动,1台为电动机驱动[1],正常情况下运行蒸汽透平驱动泵,电动机泵备用,以实现对装置废热的再利用[2]。半贫泵结构为首级双吸、卧式中开多级离心泵,BB3型[3],型号为DB34-D4×8×10.5C,10级,额定流量212m3/h,扬程800 m,冲洗方案PLAN 11+53B[4],半贫泵结构见图1。

图1 半贫泵结构Fig.1 Structural diagram of semi-lean sulfinol pump

为实现GB 17820—2018新标准中商品天然气气质要求和《陆上石油天然气开采工业大气污染物排放标准》[5-7]尾气排放新要求,工艺流程需做以下调整优化:将原尾气处理单元由串级SCOT工艺(吸收尾气中H2S后的半贫砜胺液进入到脱硫单元吸收塔第8层再次利用[8],然后到脱硫单元再生塔进行再生)改为常规SCOT工艺(增加单独的溶液再生系统,吸收尾气中H2S后的半贫砜胺液不再到脱硫单元,直接进入新增的SCOT再生塔单独再生),改造前后工艺流程见图2。为保证脱硫单元溶液系统循环量,原尾气单元半贫泵将用来输送贫砜胺液到脱硫单元吸收塔(UFM浮阀塔盘[9]),以保证商品气中的H2S合格。这将导致现有的半贫泵在工艺中入口端压力的来源位置将发生改变,由尾气单元SCOT吸收塔改为脱硫单元贫砜胺液低压泵出口,泵入口压力将从50 kPa增加到1.2~2.0 MPa,这会导致泵的出口压力相应增加,为保证泵的安全平稳运行,出口压力不宜太高,需适当降低泵的扬程来满足新工艺要求;入口压力的增大会导致泵的密封腔压力上升,因此还需改造其机械密封及冲洗系统。

图2 改造前后工艺流程Fig.2 Process flow diagram before and after transformation

2 方案选择

2.1 方案对比

多级离心泵降压一般常用3种方法:电动机加装变频调速、车削叶轮直径及减少叶轮级数。

方案一:通过改造变频电动机,改变泵的工作转速来降低离心泵的出口压力。离心泵存在以下比例定律:

式中:H、n示泵的扬程,m;n为转速,r/min,由公式可以看出泵的转速越高,扬程越高,因此可以通过降低泵的转速来降低扬程。此方法优点:变频调速范围宽,可以得到任一需要的出口压力,调节方便,没有节流引起的能量损失,操作简单。缺点:一是要求原电动机能够改变转速,否则需要重新购买新电动机;二是为解决低转速电动机散热问题,需单独增加散热装置对电动机强制冷却;三是高压变频设备成本较高[10]。

方案二:通过车削叶轮直径来降低离心泵的出口压力[11]。将离心泵叶轮由直径D车削为D′时,存在以下车削定律:

式中:H为离心泵的扬程,m;D为离心泵直径,mm。根据车削定律,只要已知离心泵叶轮直径和扬程等相关参数,就可以根据管路实际需要的压力计算叶轮车削直径。显然,车削后叶轮直径缩小后,离心泵扬程相应降低。此方法优点:操作简单,无需购买任何配件,成本低。缺点:叶轮切割后不可恢复,车削过量会造成叶轮报废。

方案三:通过减少叶轮级数来降低离心泵的出口压力。多级离心泵相当于多个单级泵串联工作,有H=n×h(n为叶轮级数,h为每级叶轮的扬程),故可以减少叶轮级数,降低泵的扬程,从而降低泵的出口压力。此方法优点:可实现就地改造,不改变原有结构,节省成本。缺点:需要重新对转子动平衡检查,核算轴向力,否则可能引起运行时机组振动过大,加速轴承部件的磨损。

2.2 方案选定与实施

按照工艺需求,在保持泵流量212 m3/h基本不变的情况下,扬程需由800 m降到702.2 m。方案一降低设备转速,需重新购买高压变频电动机及配套变频设备,成本较高;方案二切割叶轮外径,只需在原有叶轮上进行加工,无需购买任何配件;方案三减少叶轮级数,由于该泵叶轮对称分布,为保证轴向力平衡,需成对、对称减少叶轮,则至少需要取掉2级叶轮,而减少2个叶轮后,按照公式H=n×h,扬程将低于702.2 m。通过经济性、施工难度、周期和方案各自的优缺点综合考虑,此次改造选用车削叶轮直径的方案。

值得注意的是,叶轮外径切割量不大时,可以认为切割前后效率相等,随着切割量的增加,效率下降值也增加,尤其是高比转速泵(如轴流泵、混流泵叶轮外径一般不切割),对不同比转速规定了最大允许切割量,不同比转速最大允许切割量见表1。在切割叶轮时不应超过最大允许切割量,以确保切削定律的准确性和离心泵水力效率。由比转速计算公式:

表1 不同比转速最大允许切割量Tab.1 Maximum permissible cutting amount at different specific speeds

式中:Q为泵容积流量,双吸叶轮用Q/2代入,m3/s;H为扬程,多级泵用一个叶轮的扬程代入,m;n为泵的转速,r/min。

计算出该泵比转速为69.8,因此车削量不能超过叶轮直径的15%,原叶轮直径为ϕ264.16 mm,即车削后叶轮直径不能小于ϕ224.54 mm。

经过车削定律计算后,计算出D′的理论值为ϕ247.49 mm。然而从大量的试验结果发现,因为切割前后的叶轮出口宽度、面积、叶片出口角都可能发生较大变化,最大的变化约为10%,这样就降低了叶轮切割定律的计算精度。在实际应用中为了确保不发生车削过量造成叶轮报废,往往进行保守切割,增加切割次数来确认要求的性能参数。结合泵厂家给出的水力模型核算结果,最终叶轮通过2次切割,直径由264.16 mm车削到了254.25 mm,叶轮切割量为原直径的3.75%,在允许切割范围内。

为保证6台泵的转子都可以进行互换,并尽可能减少备件,透平驱动泵和电动机驱动泵的叶轮进行了相同的修整,使透平驱动泵运行转速恢复至与电动机驱动泵相同的2 980 r/min。叶轮切割后需对单个叶轮做静平衡,转子整体做动平衡处理,以避免机组振动过大。改造后泵壳需按17.2 MPa进行水压试验。改造完成叶轮切削后,泵的扬程降低,电动机做功减小,实际运行功率降低,不影响电动机使用,因此无需对电动机改造,直接利旧。

3 机械密封改造

由于半贫泵入口压力由20~60 kPa增加至1.2~2.0 MPa,泵的密封腔压力也将随之增加,因此需对机械密封进行改造。原机械密封结构形式为串联式双端面,冲洗方案为PLAN 11+53B,现改为了T-48VBB型背靠背双端面结构形式,冲洗方案不变,改造后机械密封装配见图3。

图3 改造后机械密封装配Fig.3 Assembly of mechanical seal after transformation

该型号机封为O型圈推进式双封加压密封,内部集成冲洗孔、螺旋状泵效环;内密封特殊设计,防止静态反压;优化弹簧座设计,避免卡滞导致密封失效;背靠背设计,动环和静环采用相同设计样式,降低使用成本和零件库存储备。机封改造时,由于件21的轴向位置发生变化,需重新在轴表面钻8个均布沉孔,以保证螺钉锁死,防止轴套弹出。由于工作压力改变,机封外部冲洗系统风冷换热器、管线、阀门、压力表等相应升级更换,囊式蓄能器、压力变送器和隔离液加注泵利旧。

4 配套设施及参数优化

1)更换半贫泵入口压力表量程至2.5 MPa,以适应较高的入口压力。

2)半贫泵介质出口设置有2个压力变送器:PT-070972和PT-070918,并设有压力高联锁,联锁值10.5 MPa。改造完成后,电动机驱动泵在试运行时,当处于小回流状态时,出口压力达到11.0 MPa,易触发联锁,遂将联锁值修改为11.5 MPa,小于管道设计压力13.0 MPa。

3)调整机封隔离液压力变送器DCS量程,修改压力低联锁值为1.44 MPa;蓄能器氮气预充压力1.2 MPa;控制隔离液压力约为1.9 MPa。

4)半贫泵出口回流管线上设置有多级限流孔板(6级),设计正常流量75 m3/h,高于改造后泵的最小连续稳定运行流量65.1 m3/h。因此,未对回流管线和孔板作出整改。

5 改造效果

5.1 参数变化

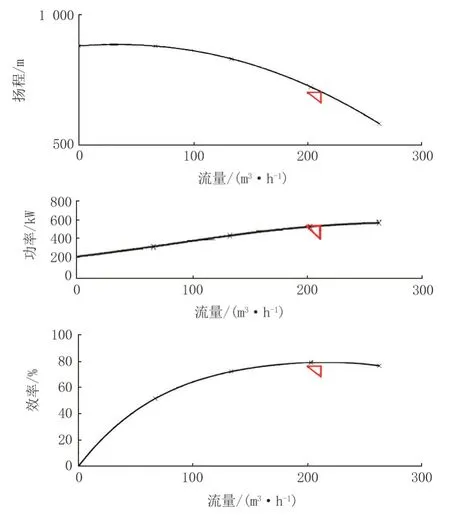

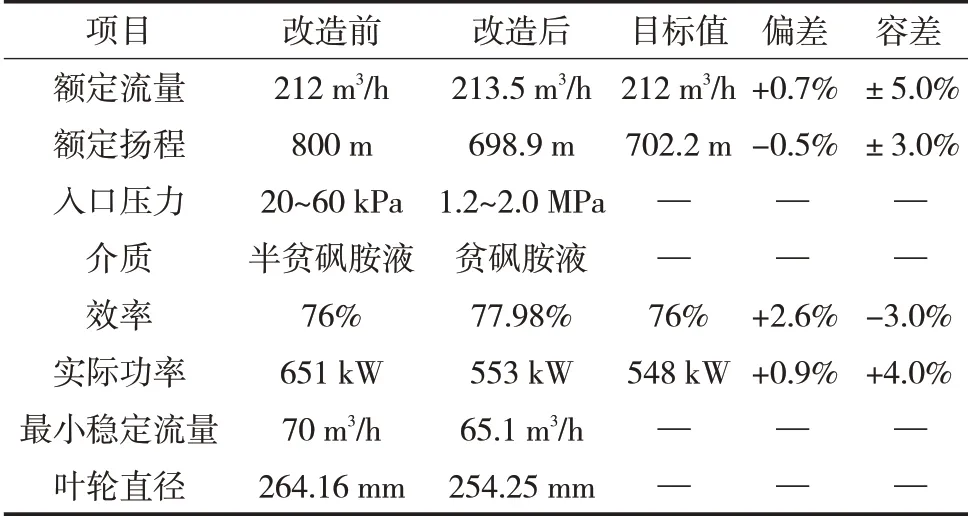

半贫泵改造前后参数对比见表2。改造后委托第三方进行性能测试,试验按验收等级1B进行验收,测试结果显示流量、扬程、效率均达到预期效果,性能测试曲线见图4,在允许误差范围内。现场对泵进行了72 h连续运行测试,泵前后端轴承温度及振动均在正常范围内,半贫泵改造后状态参数见表3,各工艺参数稳定,设备运行正常。

图4 性能测试曲线Fig.4 Performance test curve

表2 半贫泵改造前后参数对比Tab.2 Parameters comparison of semi-lean sulfinol pump before and after transformation

表3 半贫泵改造后状态参数Tab.3 State parameters of semi-lean sulfinol pump after transformation

5.2 工况改善

相比改造前,泵入口压力提升较大,有利于灌泵、排气操作;该泵原来用于输送来自SCOT吸收塔的半贫砜胺液,含有大量固体杂质,而泵入口管线上有一U型弯,易存积固体污物,不易被清洗除净,管道存在设计不合理,总硫改造后泵用于输送贫砜胺液,介质较干净,泵的耐磨环、节流衬套和中间轴套[16]等部件使用工况更佳,能有效避免因介质脏堵而致使泵抱死的故障出现。

5.3 经济效益

半贫泵改造后,由于轴功率减小,透平驱动泵蒸汽用量由16 000 kg/h左右降低到了14 000 kg/h左右,单台泵可节约中压蒸汽2 000 kg/h;电动机驱动泵电流由41 A降低到35 A,电流降低6 A,单台泵1 h大约可节约电量93.5 kWh,一年按330 d生产,电价按0.6元/kWh计算,单台泵年累计节电74×104kWh,可节约成本44.4万元,若全年使用电动机驱动泵三列装置可节约成本133.3万元,改造前后能耗对比见表4。

表4 改造前后能耗对比Tab.4 Comparison of energy consumption before and after transformation

6 结语

在面对日益严苛的商品天然气标准和尾气排放要求下,天然气净化厂的装置和设备需做出适当的改造和优化,方能满足生产需求。通过阐述在该背景下,对半贫泵叶轮进行切削来降低其扬程;改造机械密封及其冲洗系统和附件,以满足新工艺需求。以较低的成本和改造周期,实现了对原6台进口设备潜力的再挖掘和利用。改造后的半贫泵工况改善,运行平稳,故障率较低,蒸汽耗量和电耗均有所下降,每年可节约电费133.3万元。此改造方法操作简单,无需增设其他装置或设备,在改造的同时降低了能耗,节约了生产成本,为其他天然气净化装置的改造提供了一定的借鉴意义。