养殖工船养殖舱结构强度分析及优化设计

徐贺,乔国瑞

(中国船舶及海洋工程设计研究院,上海 200023)

近年来新型养殖工船发展成为一种适应性较强的深远海养殖装备。由于适渔性要求及作业功能要求,养殖工船设计中产生了一些特殊的结构形式。如为保证养殖舱内部为光壁结构,结构设计为双壳、双中纵壁,且前后养殖舱之间设置2道横舱壁,所有舱壁扶强材都布置在养殖舱外侧。为优化养殖舱内部流场,结合实际建造的便利性,在养殖舱4个角隅设置垂向三角舱结构,使得养殖舱平面为八角形形式。为实现养殖舱的日常巡视要求,在舱内自由液面以上四周围壁上需设置走道平台结构。为满足鱼类不同成长周期分级养殖功能,需设计赶鱼通道结构以实现不同养殖舱间鱼苗的转移。由于养殖工船为新型船舶,目前针对养殖工船的研究多集中在发展现状[1-4]及船体运动方面[5-6],对船体特殊结构设计及强度分析方面的研究[7]较少。养殖工船与双壳油船结构相似,但养殖舱数量较多,舱壁数量及舱室构型使得养殖工船相比同尺度的油船等增加较多结构重量。对于这类船舶,目前船级社尚无专门的规范。为此,考虑对目标船参照指导性文件及相似船型规范[8-11]进行基本结构设计、工况选择及强度校核,应用有限元方法进行养殖舱结构强度直接计算分析,并对养殖舱结构进行适当的优化设计。

1 主尺度及总布置

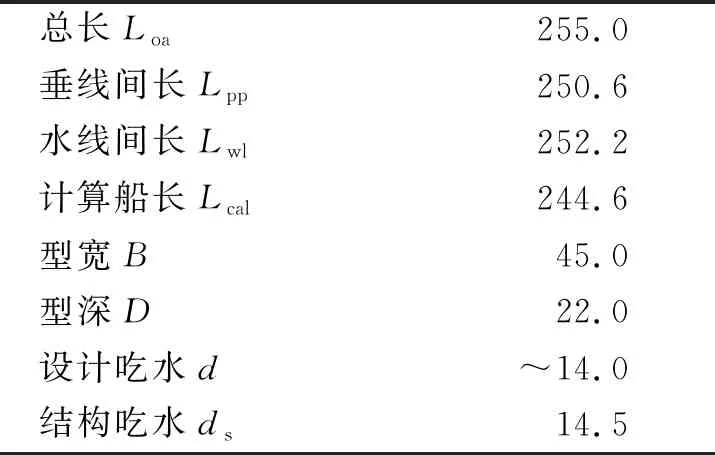

该船主尺度见表1,总布置图见图1。

表1 养殖工船主尺度 m

图1 养殖工船总布置

该船由艉至艏共布置9对养殖水舱,养殖水舱与舷外海水不连通。前后相邻养殖舱间为循环水处理设备间。养殖舱区域舷侧及双层底为压载舱,中纵两道舱壁之间顶部为赶鱼通道,下方为管弄通道。

2 规范研究与结构设计

CCS 《海上渔业养殖设施检验指南》(以下简称《指南》)[8]对养殖工船设计做了较为详细的说明,关于结构设计,根据《指南》第10章第2节10.2.1.2条对构件尺寸选取的规定如下。

1)全船结构布置和尺寸应满足CCS《钢质海船入级规范》(以下简称《钢规》)[10]第2篇第1章、第2章、第5章、第6章适用要求。

2)有限航区航行的船舶适用于《钢规》第10篇第2章的相关规定。

关于结构强度直接计算,根据《指南》第10章第2节10.2.1.3,对于养殖舱与海水不连通的船式海上渔业养殖设施。

1)航行工况时,船长为150 m及以上的船舶参照《钢规》第2篇第5章第1节适用要求进行结构有限元强度分析。

2)养殖工况时参照CCS《海上移动平台入级规范》(以下简称《移规》)[11]第2篇第3章适用要求,根据实际载荷(重力及功能载荷和有关的环境载荷)进行结构有限元强度分析。

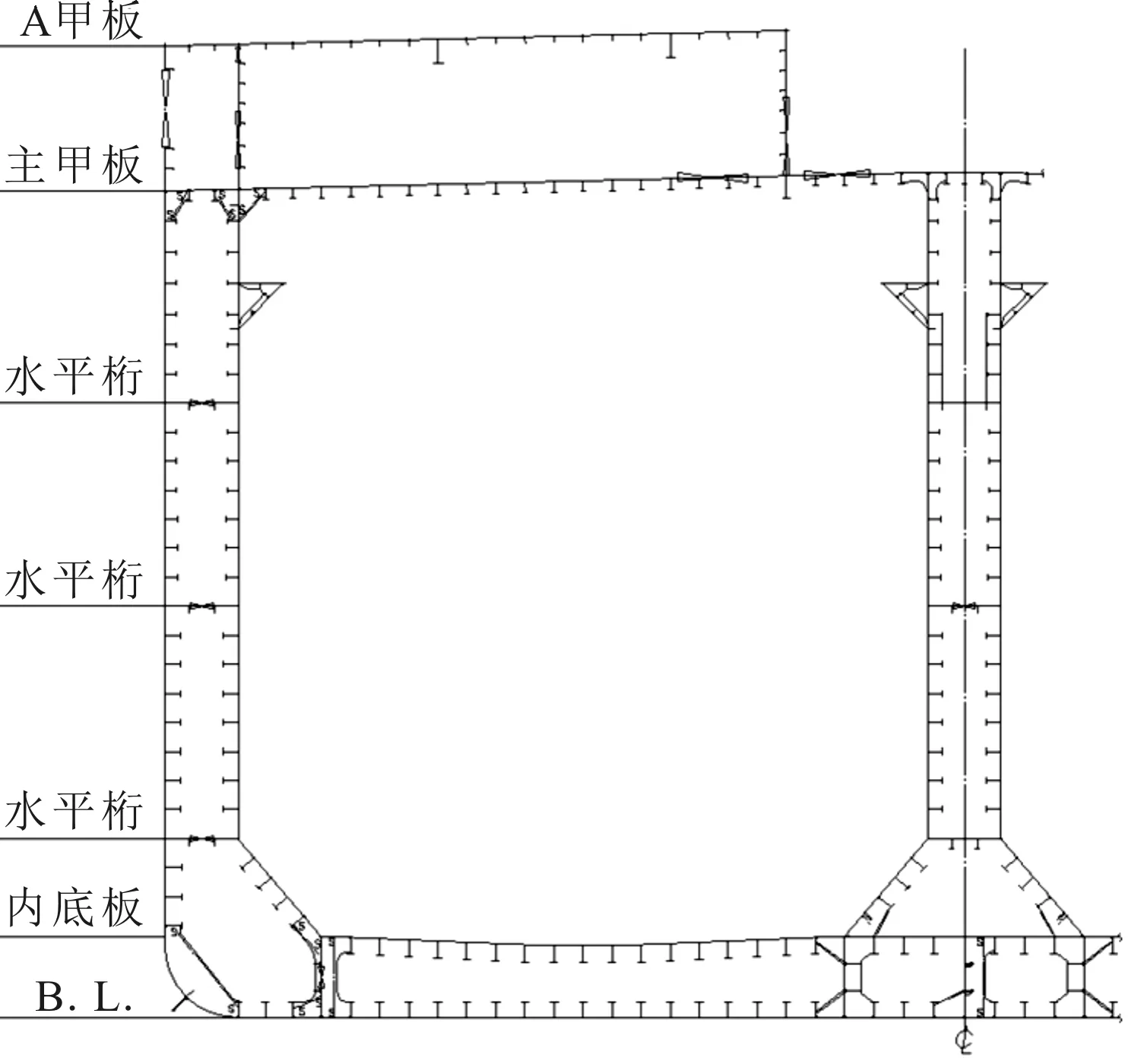

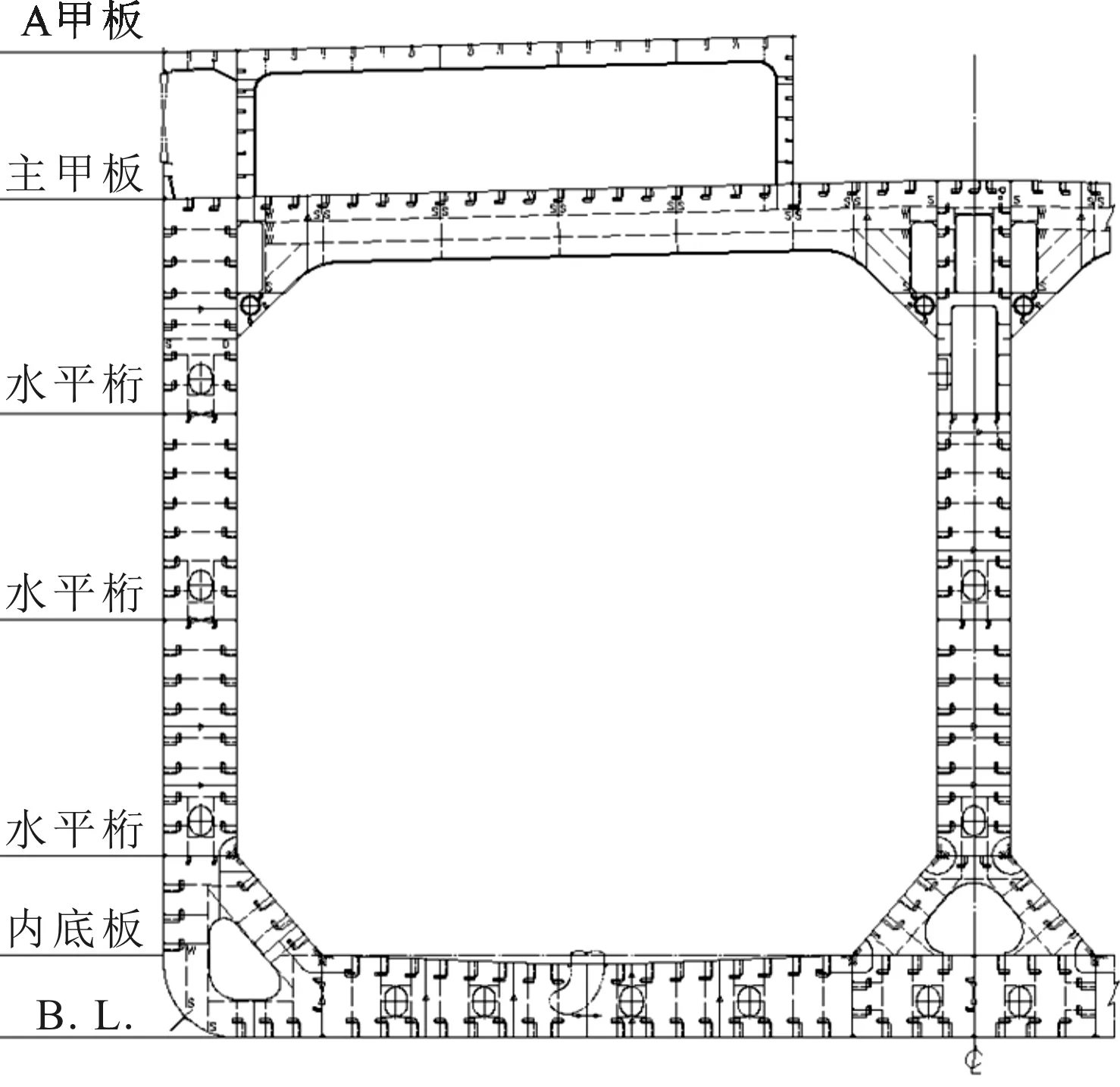

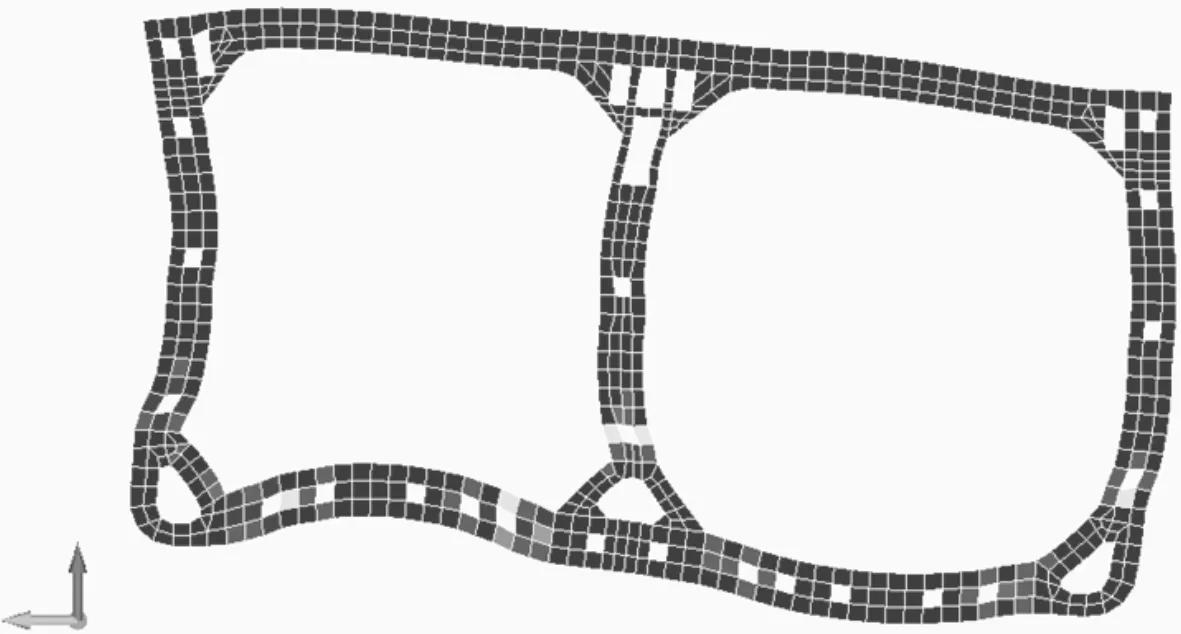

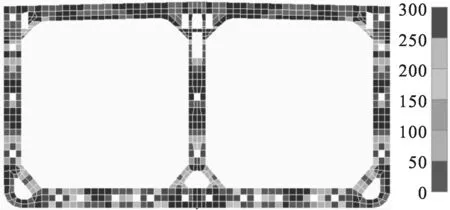

目标船在远海航区航行,养殖舱区域结构参照《钢规》第2篇第5章双壳油船部分进行设计。中横剖面结构图及养殖舱区域典型强框架见图2、3。

图2 中横剖面图

图3 典型强框架结构

3 工况及载荷

养殖工船设计主要分为远海航区航行工况及指定海域作业工况。基于本船的主尺度,根据《钢规》,可不进行波浪载荷直接计算。但由于养殖作业海况为指定作业环境条件,见表4,需对养殖作业工况波浪载荷及运动进行直接预报。

表4 养殖工况环境条件

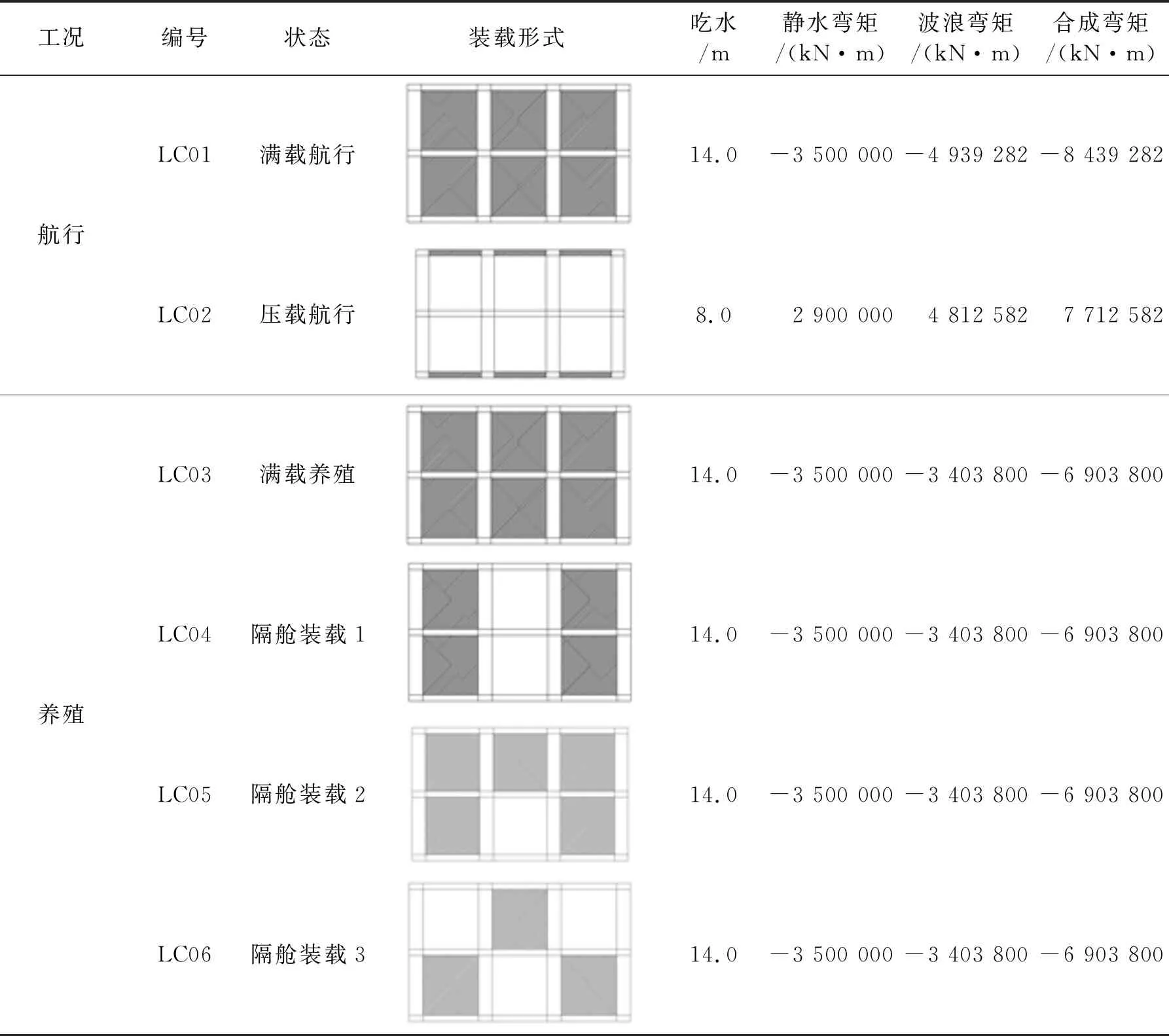

参照《钢规》第二篇第5章“双壳油船结构强度直接计算”部分并根据养殖工船装载手册中的装载型式,确定3舱段强度计算工况的装载及船体梁载荷,见表5。

表5 工况及船体梁载荷

其中航行工况分为满载及压载工况,养殖工况分为满载养殖及由于作业过程中需要对养殖舱进行洗舱、检修等而设定的3种隔舱装载工况。

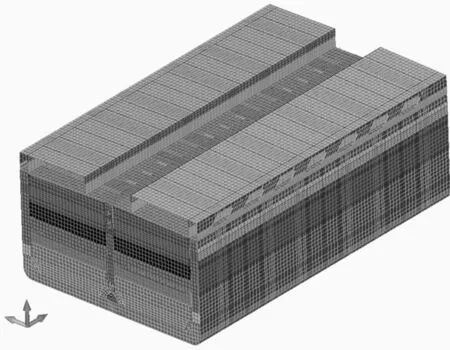

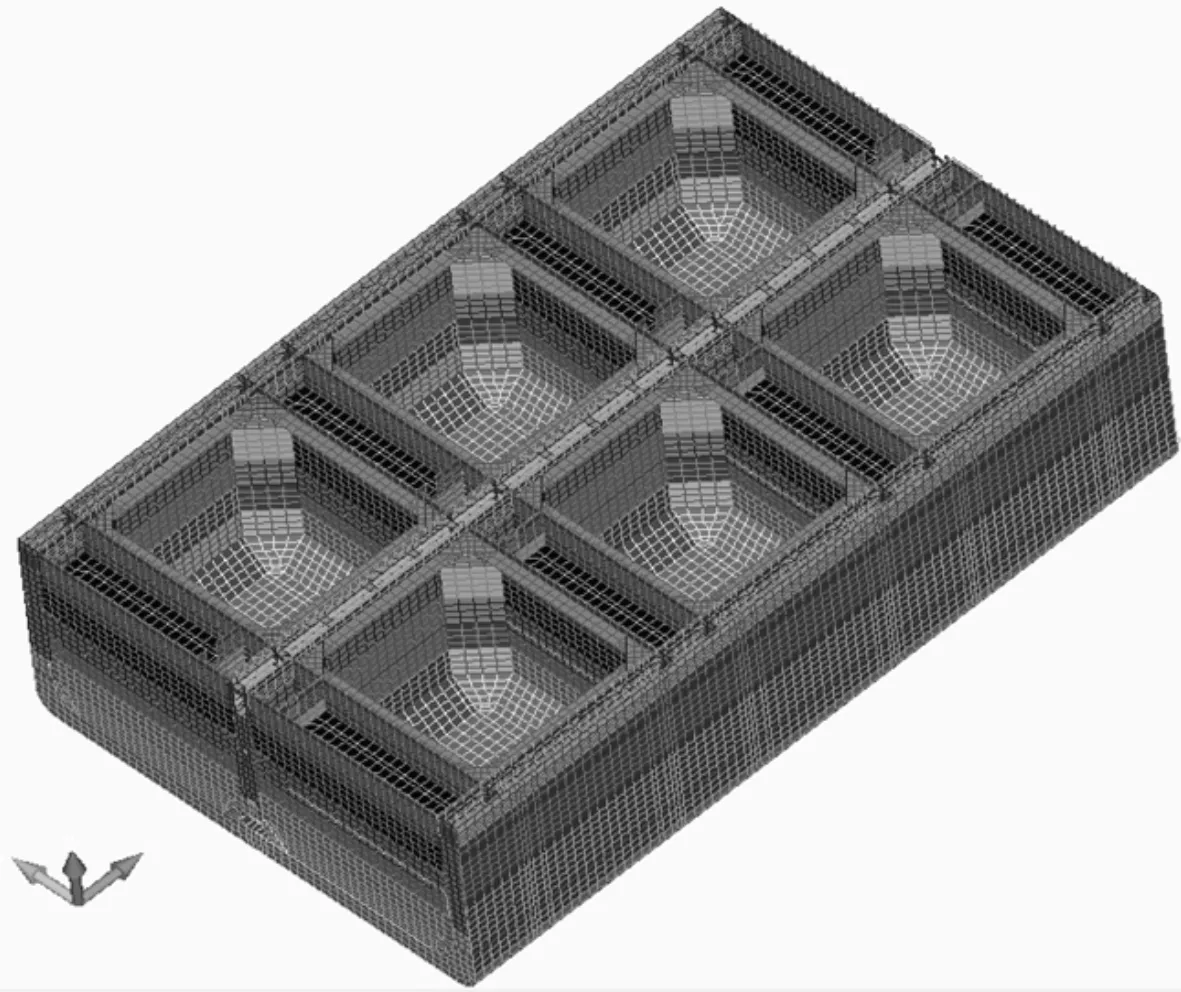

养殖舱有限元模型见图4、5。有限元模型纵向范围为3个养殖舱,横向范围取船体全宽。板材和主要支撑结构采用四点壳单元模拟,纵骨及加强筋采用梁单元模拟。网格尺寸取纵骨间距,开孔以删除相应位置单元方式处理。

图4 三舱段模型

图5 内部舱室结构

养殖舱强度计算中除需考虑船体梁载荷外,还需考虑结构自重、舷外水压力载荷、液舱载荷、甲板载荷以及运动产生的惯性载荷等。在模型端部采用MPC方式施加调整弯矩,使各种载荷作用下舱段中部弯矩达到各工况对应的设计合成弯矩。

4 强度计算结果分析

计算分析6种工况,各主要区域结构屈服强度计算结果见表6。

表6 强度计算结果计算值/许用值 MPa

结果表明甲板、船底外板、内底板、舷侧外板、内壳板、中纵舱壁、双层底肋板、横向强框架处最大计算应力都低于规范要求许用应力,屈服强度均满足要求。

由表6可见,对于养殖舱纵向构件,航行工况与养殖工况应力水平相近,航行工况的纵向结构应力整体稍大于养殖工况。原因在于航行工况为远海航区,船体梁载荷稍大于养殖工况(见表5)。对于养殖舱横向结构,养殖工况计算应力明显高于航行工况,原因在于养殖工况隔舱装载情况下,空舱内外产生了较大的水压力差,导致横向强框架变形很大,见图6。靠近横框架底部转角处的肋板承受了较大的应力。

图6 隔舱装载工况横框架变形

综上,对于养殖工船结构设计,虽然航行工况的船体梁载荷较大,但当养殖工况考虑隔舱装载时,应重点关注对应工况下横向强框架的设计。

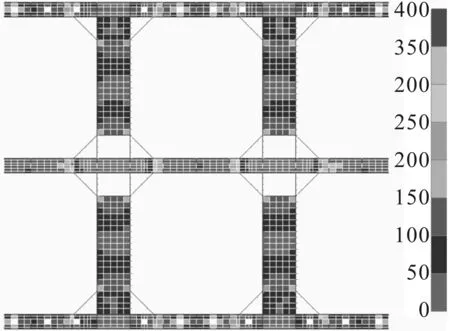

目标船每个养殖舱内布置3道横向强框架,根据舱段强度分析,提取所有工况的最大相当应力,发现位于养殖舱中部的横向强框架应力明显高于靠近前后舱壁横向强框架对应位置处的应力,见图7、8。原因在于构成养殖舱的围壁在水压力作用下,整体板架中心点处的横向变形最大。横框架结构是养殖舱围壁板架的主要支撑结构,位于养殖舱中部的横框架变形相对于靠近前后横舱壁的横框架变形大,因此应力水平更高。据此,结构设计中根据应力水平采用了强框架结构规格差异化设计方法。由于整船横向框架数量较多,减少的结构重量比较可观。

图7 养殖舱中间强框合成应力分布

图8 养殖舱靠近舱壁强框合成应力分布

与双壳油船或FPSO等大深舱类型船舶舭部底边舱斜板上下端折角处的横向肋板应力集中现象一致,本船靠近舭部及船中处的养殖舱底部斜板上下折角处肋板同样在深舱水压力作用下产生了明显的应力集中。与此相似,用于优化舱内流场而在养殖舱四周角隅设置的三角舱垂向舱壁在水压力作用下,将载荷传递至横、纵舱壁,其垂向舱壁与横纵舱壁水平桁相交处产生了明显的应力集中现象,见图9。

图9 三角舱与水平桁相交处的应力集中现象

大型养殖工船养殖舱室较多,因此同样的应力集中点数量很多。结构设计中应注意进行加强设计。

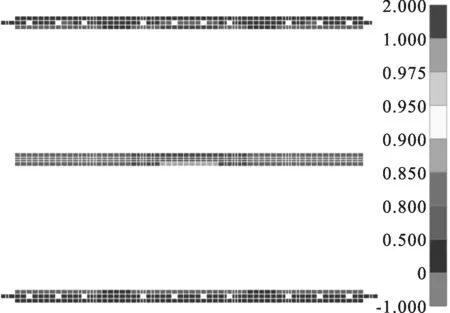

在养殖工况隔舱装载时,位于双壳、双中纵壁之间的,靠近底部的水平纵桁平台结构,在承受单侧水压的情况下,发生水平弯曲变形。而水平纵桁一般为纵向加筋形式,极易发生板格屈曲,见图10。

图10 水平纵桁屈曲利用因子

图10说明,在空载舱室两侧的水平纵桁在不增加防屈曲筋情况下屈曲利用因子已超出许用值。因此,结构设计时应注意此处的屈曲问题,适当增加横向防屈曲筋,增加板格抗屈曲能力。其他区域的屈曲校核不再赘述。

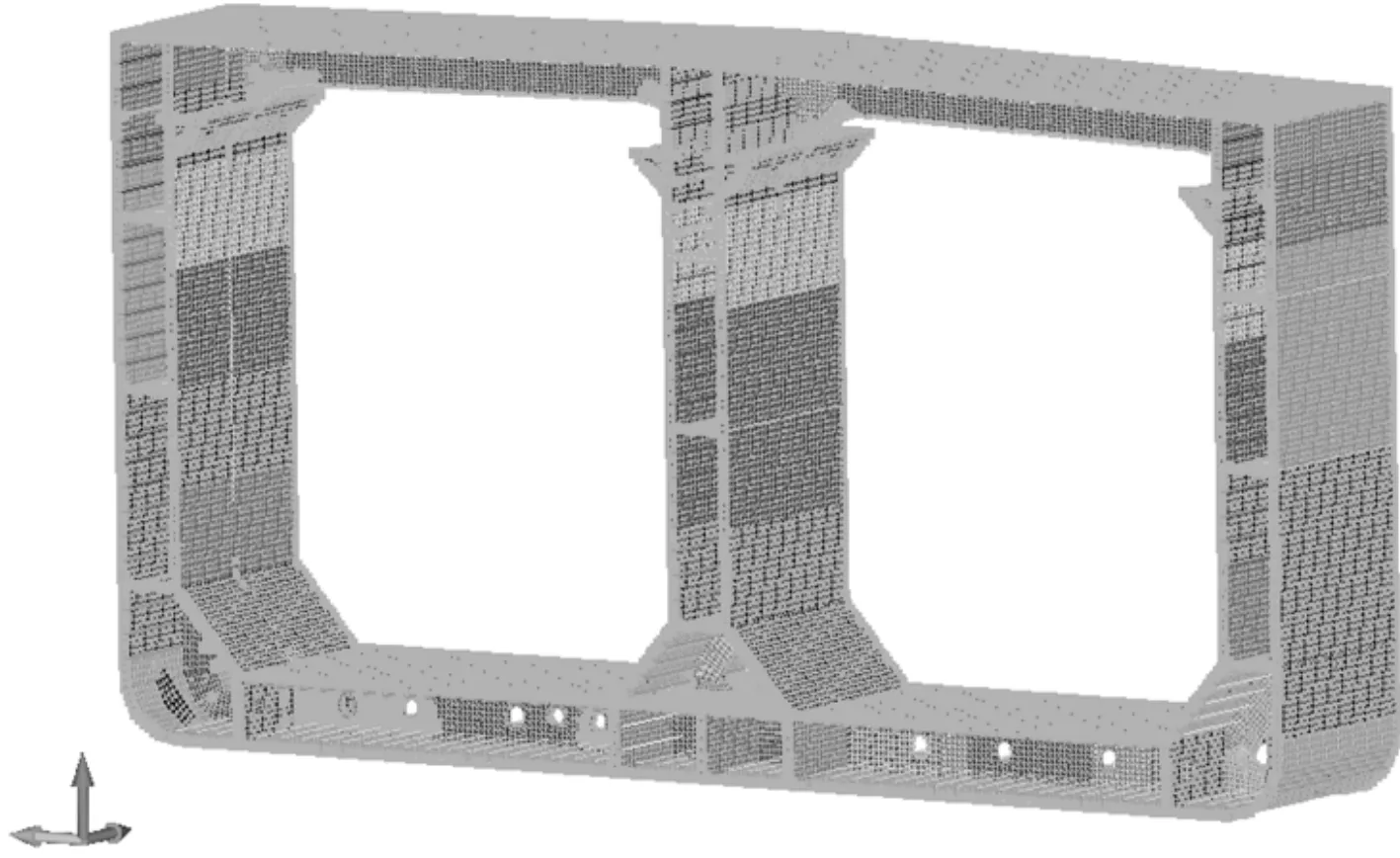

5 子模型细化分析

相对于双壳油船,养殖工船配备了循环水处理系统、赶鱼通道系统以及养殖舱液面以上的环形通道结构。双层底内布置了非常复杂的管系,往往在靠近底部肋板端部需开设较大的开孔。由于布置空间的限制及作业功能需求,赶鱼通道及环形通道的设置对横向强框架端部结构也产生了明显的削弱。横向强框架关键区域强度计算子模型见图11。子模型纵向范围为8倍骨材间距。模型中准确模拟了各管系穿过处的开孔以及各大型通道开孔。靠近底边舱的各开孔区域、底边舱上下折角处、中纵壁底部斜板上下折角处、主甲板强横梁端部以及双中纵壁上方的赶鱼通道区域采用50 mm×50 mm的网格尺寸进行细化。子模型强度计算衡准采用《海上浮式装置入级规范》[9]第二篇第8章中局部细化网格结构强度分析的要求,见表7。

图11 子模型

表7 细化网格强度计算衡准

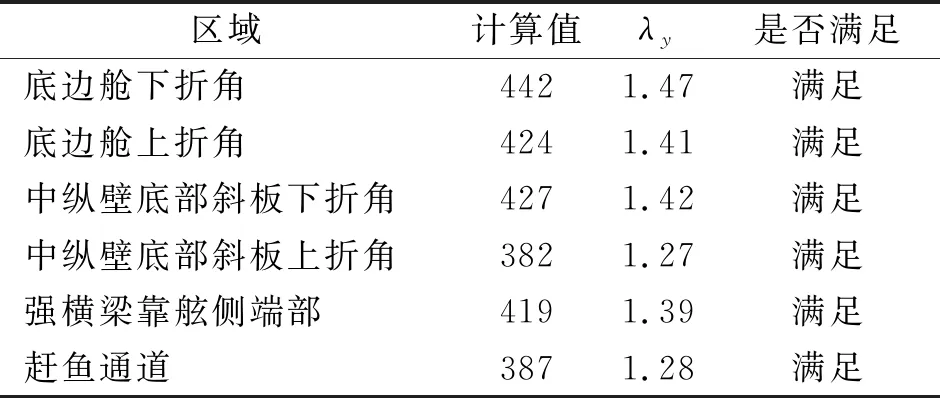

基于此前的强度分析结果,将各计算工况舱段模型与子模型界面处的位移施加至子模型,进一步分析各关键区域结构强度。各关键区域细网格强度计算结果见表8。

表8 细网格强度计算结果 MPa

结果表明,与双壳油船/FPSO结构相似,应注意底边舱上下折角处及靠近折角的开孔边缘的局部结构强度;为了保证养殖舱内部无凸出结构,双中纵壁底部采用了与舭部底边舱相似的斜板结构,应力分布特征与舭部相近;环形巡视通道的设置,需在主甲板下强横梁端部开设满足正常通行的门孔。沿横梁面板边缘产生了明显的应力传递路径,最大应力发生在横梁端部放大的趾端处;对于双中纵壁顶部赶鱼通道结构及靠近船中的横梁端部通道开孔结构,计算结果表明,虽然在单侧舱室装载情况下垂向肋板发生侧向变形,但由于水平纵向通道平台的设置限制了侧向变形。该区域虽有多个大型开孔,但应力水平并不是很高。

6 结论

1)根据CCS《海上渔业养殖设施检验指南》的说明,结合《钢规》及《移规》规范,可形成一套完整的用于养殖工船结构设计、强度计算的方法流程。

2)对于新型养殖工船,应针对航行工况及养殖工况分别对结构强度进行计算分析。养殖工况的隔舱装载型式可参照CCS《钢规》对双壳油船舱段强度分析的要求选取。

3)应重点关注养殖工况中隔舱装载时的结构强度,尤其是横向框架的结构设计及强度。在横框架底边舱上下折角处、双中纵底部斜板的上下折角处、强横梁端部趾端以及各靠近肋板端部的开孔周围会出现明显的应力集中。靠近养殖舱前后舱壁的强横梁应力水平较位于舱中部的强框架应力水平低,采用框架差异化设计方法,可一定程度减轻结构重量。