柴油机发电模块运输底座变型设计及优化

杨博,戎志祥,潘熙希

(中国船舶重工集团公司第七一一研究所 a.动力装置事业部;b.船舶与海洋工程动力系统国家工程实验室,上海 200090)

柴油机发电模块运输底座通常根据动力模块外形结构和安装形式进行非标设计,设计过程中需要考虑的因素较多,包括客户需求、安全性、经济成本、生产工艺,以及运输条件等。由于设计很难一次性满足多目标需求(如校核后发现强度不达标),再加上设计输入变更,通常需要反复修改;不同动力模块的外形结构、安装方式相似,运输底座多是仿照母型运输底座设计得到的,重复工作较多。因此,运输底座的设计效率存在提升空间。另一方面,运输底座等机械产品的设计过程中需要考虑客户需求、安全性,以及经济成本等多因素,设计侧重点不同,如何量化、兼容各个因素是设计过程的难点。对于此类问题,一般通过多目标优化解决,目前用于多目标优化的智能算法,如粒子群算法[1]、遗传算法[2]等主要适用于优化变量和目标较复杂、目标权重难以量化的情况。运输底座结构相对简单,优化变量和目标相对较少,智能优化算法的优势不明显,缺点相对突出,比如,缺少对解的优异性的论证等[3]。因此,如何选择合适的算法实现运输底座设计过程中的多目标兼容,是运输底座设计过程中需要解决的问题。为此,分析通过运输底座参数化建模和变型设计,基于Inventor API(application program interface)开发变型设计程序,减少设计过程中的手动计算和操作,提升设计效率;建立满意度与安全性(最大应力)、经济成本(质量)、运输条件(高度)之间的函数模型,通过开展运输底座满意度优化,实现对多目标的兼容。

1 变型设计及多目标优化技术

模块化变型设计和参数化变型设计是较为常见的两种变型设计方法[4],前者适用于复杂机械产品,主要是对子模块的增加、删除、替换,后者通过参数化建模对产品尺寸、配合关系进行修改,侧重于产品细节。考虑到运输底座结构相对简单,采用参数化变型设计方法。

运输底座的设计过程是一个多目标优化过程。传统算法将多目标优化问题转化为单目标问题进行求解,算法结构清晰、理论可靠,但不适用于复杂问题;智能算法如蚁群算法、遗传算法等获得的是帕累托最优解,但缺少对解的优异性的论证,适用于目标较多的问题。客户评判方案质量的依据往往是满意性[5],部分学者将该理论用于机械产品设计[6-7],通过建立满意度模型将多目标优化问题转变为满意度单目标问题,从而进一步开展优化设计研究。基于该方法,从客户满意度角度出发,建立优化目标与满意度之间的函数关系,通过开展满意度优化研究实现对运输底座的优化设计。

2 客户需求

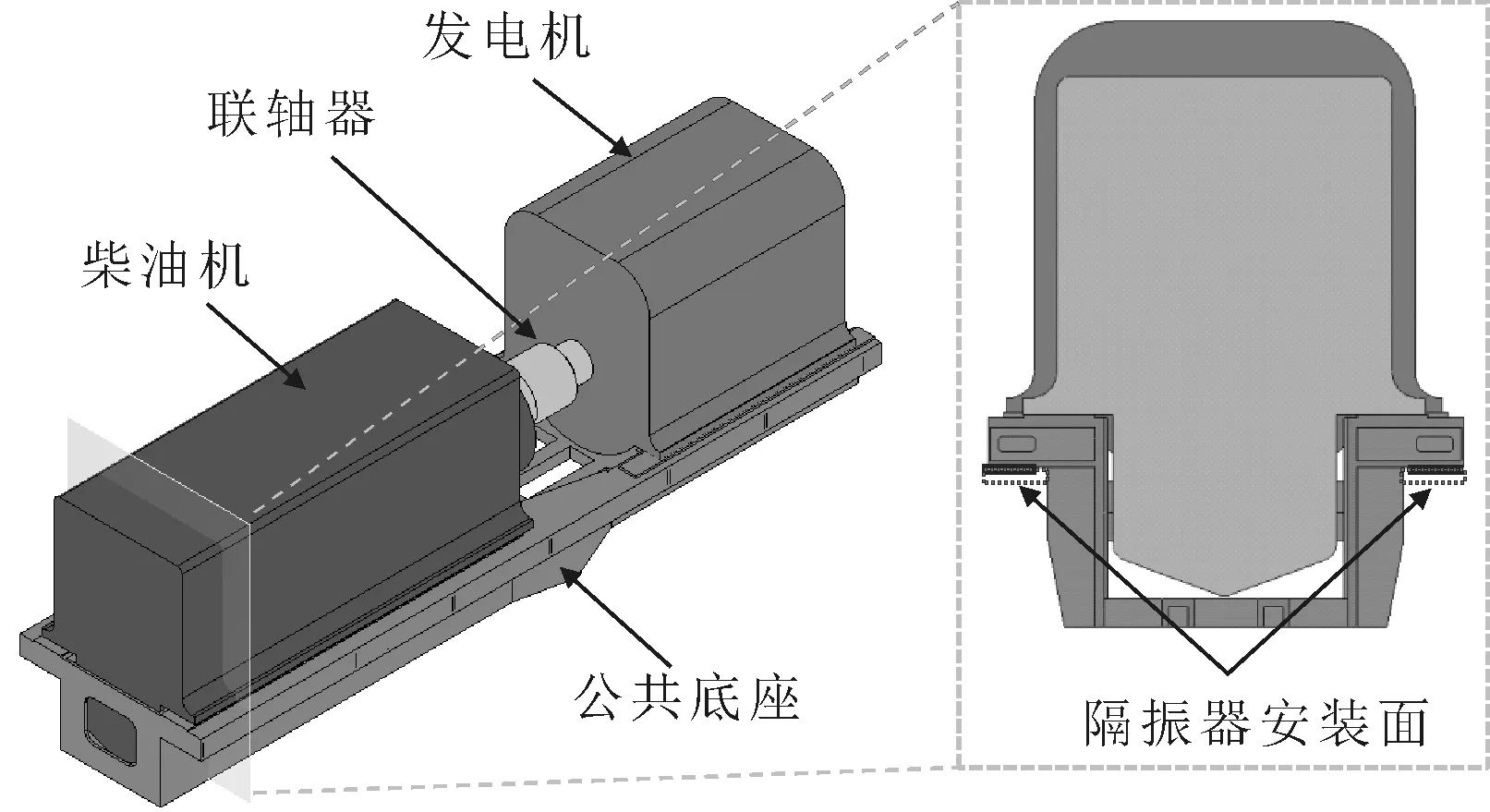

动力模块外形、尺寸、安装条件见图1。该模块主要由柴油机、发电机、弹性联轴器、辅助设备、自由端管系构成,模块长、宽、高约9 000 mm×2 250 mm×4 100 mm,质量约88 t,需要针对模块设计一款运输底座。结合运输条件、生产工艺、安全性等,整理客户需求见表1。

图1 动力模块模型

表1 客户需求表

3 参数化变型设计

以典型运输底座为母型,基于Inventor API进行参数化建模,采用Visual Basic语言开展变型设计,结合ANSYS有限元分析软件,评估变型设计结果是否满足客户需求。

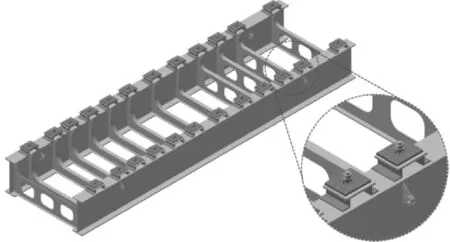

3.1 运输底座母型

为典型动力模块的外形结构见图2。

图2 典型动力模块外形

动力模块纵向剖面为倒“凸”形,其中凸肩为隔振器安装面,通过该安装面连接运输底座。某型国产动力模块的运输底座见图3,主体材料采用Q235,该型运输底座的最大特点在于:主体采用H型钢,降低了加工周期和难度;中间肘板采用紧凑式大圆角设计,侧向承载能力较强。以该运输底座为母型。

图3 某型动力模块运输底座

3.2 变型设计的程序实现

首先对运输底座母型进行简化并梳理零部件,考虑到吊耳、连接螺栓与运输底座其他结构件相关性较低,变型设计中暂不予考虑。母型的部分零部件见表2。根据结构复杂程度将零部件分为标准件、相似件,标准件根据国家、行业等标准选用,或简单修改后使用,几乎不含可变参数;相似件功能相近,形状、尺寸略有差异,可变参数较多,是变型设计的主要对象。对于零部件的尺寸参数,根据各参数的变化情况将尺寸参数分为不变参数、可变参数及导出参数[8]。不变参数在零部件的变型设计中保持不变,比如,支撑面板腰孔的长宽尺寸;可变参数是指变型设计过程中可以改变的参数,是驱动变型设计的核心,比如H型钢型号、肘板厚度;导出参数是指通过其他参数计算出来的参数,如运输底座高度。

表2 运输底座母型零部件(部分)

在Inventor中完成母型零部件和客户动力模块的参数化建模,采用VB语言基于Inventor API接口开展变型设计[9],设计流程见图4。

图4 运输底座变型设计流程

根据型材标准编制型材数据库文档,通过参数化建模和型材选用算法实现变型设计过程中型材的自动选型;根据动力模块外形尺寸、隔振器位置以及客户需求,通过参数化设计实现支撑部件、肘板的自动设计和定位,结合iMate功能[10]实现运输底座的参数化装配;自动读入动力模块模型检查干涉情况,最后经强度校核形成多组变型设计方案。其中H型钢的选用主要由公共底座凸肩深度、肘板高度、角钢宽度决定,肘板长度、宽度由隔振器跨距、油底壳/发电机深度确定,肘板圆角直径由油底壳深度、H型钢宽度、吊装落座精度等综合确定。

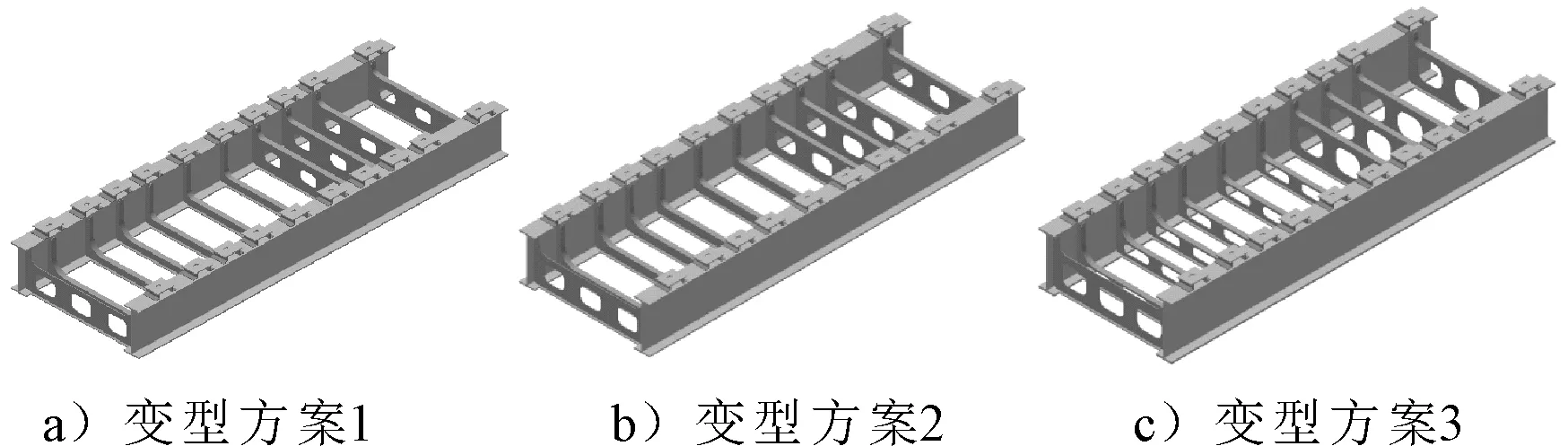

3.3 变型结果分析

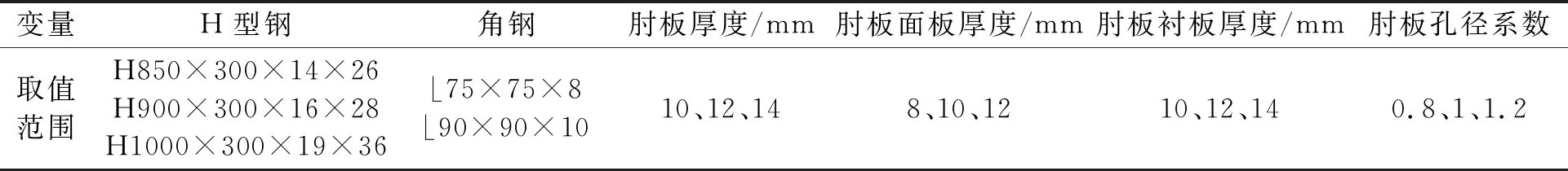

由变型设计获得多组方案,选取其中3组典型的方案见图5。主要可变参数以及底座高度、质量等参数见表3。其中高度、质量参数通过Inventor提取,最大应力通过ANSYS求解获得。ANSYS计算时的网格划分情况及边界条件见图6,其中主体采用六面体网格和四面体网格,网格尺寸50 mm,运输底座下表面给定位移约束,动力模块重心位置添加质点(90 t)并作用在运输底座上安装面,给定重力加速度(9.80 m/s2)和侧向加速度(1.96 m/s2)。

图5 运输底座变型设计方案

表3 变型设计方案的主要参数

图6 有限元计算网格及边界条件

根据运输条件要求,运输底座的高度不应超过1 700 mm;对于Q235钢,一般取安全系数1.25,则材料许用应力为188 MPa;根据客户需求,运输底座质量不超过6 t。根据表3,3组变型设计方案均满足客户需求。

4 基于满意度的多目标优化

4.1 DOE计算及分析

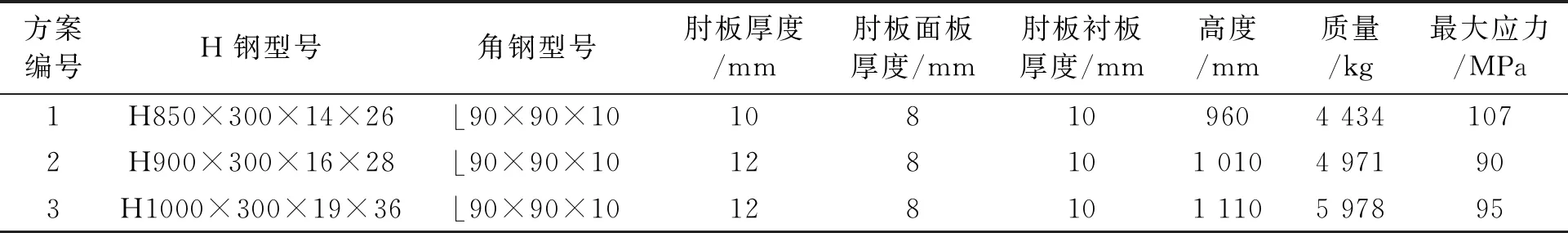

对于运输底座,客户主要关心运输条件、成本,以及安全性,从设计角度主要是考虑运输底座的高度、质量和最大应力,因此选取这三者作为优化目标;与之相关性较高的可变参数有H型钢型号、角钢型号、肘板厚度、肘板面板厚度、肘板衬板厚度,以及孔径系数(对应肘板开孔大小,孔径系数为实际孔径与母型孔径之比),因此将这6项可变参数作为优化变量。优化变量的取值范围见表4。

表4 变量取值范围

基于运输底座参数化变型设计方法,结合ANSYS Workbench开展DOE计算。优化变量均取离散值,取值范围较小,计算共486组,对所有组合下的运输底座高度、质量、最大应力进行遍历求解。优化变量对各优化目标的影响见图7,如图7a),1、2、3号H型钢规格依次增大,相应的运输底座高度、质量依次增加,其中采用3号H型钢比采用1号型钢的底座重约35%,高约16%;如图7b),角钢主要影响运输底座的最大应力,选用高规格角钢在一定范围内可以提高运输底座强度;如图7c),肘板厚度主要影响运输底座的最大应力,随着肘板厚度增加,最大应力有所降低,而质量并不会增加很多;肘板衬板、肘板面板以及孔径系数对优化目标的影响较小。因此运输底座在变型设计过程中,应重点考虑H型钢和角钢的选型,以及肘板厚度的选择。

图7 优化变量对各优化目标的影响

4.2 综合满意度函数构建

对于理想的最好解与最差解已知的情况下,如果解空间和满意度有某种函数关系,可以采用类线性函数[11]。根据客户要求以及设计经验确定高度、重量、最大应力理想的最好解与最差解,与客户交流,确定高度、重量、最大应力与满意度之间的函数关系,见图8。

图8 满意度与各目标之间的函数关系

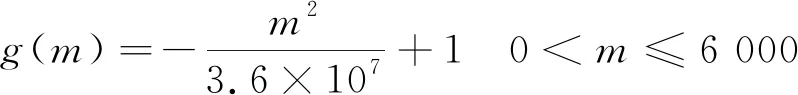

高度方面,公共底座凸肩到公共底座底部距离约750 mm,因此运输底座高度最小为750 mm,对应高度最好解,客户要求高度不超过1 700 mm,对应最差解;运输底座越低,运输时车辆的通过性越好,因此满意度-高度近似为线性函数。质量方面,客户要求运输底座质量不超过6 t,因此6 t对应最差解;运输底座质量接近6 t时,满意度变化较大,故满意度-质量采用抛物线函数近似。最大应力方面,运输底座主要承受拉压应力,根据《机械设计手册》机架设计相关章节[12],对于Q235材料,安全系数一般取1.2~2.0,折减系数取1.0~1.4,因此保守估计的材料许用应力为235/2/1.4=84 MPa,因此84MPa对应最大应力最好解,不保守估计的许用应力为235/1.2/1=195 MPa,因此195 MPa对应最大应力最差解;当最大应力接近195 MPa时,满意度变化较大,故满意度-最大应力采用抛物线函数近似。

采用线性加权方法构建综合满意度函数,考虑到客户对安全性要求较高,根据设计经验及公开文献[13],对高度、质量,以及最大应力满意度的权重系数分别取0.2、0.3、0.5,综合满意度c表示为

c=0.2f(h)+0.3g(m)+0.5s(σ)

(1)

式中:f(h)为高度满意度函数;h为高度(单位:mm);g(m)为质量满意度函数;m为质量(单位:kg);s(σ)为最大应力满意度函数;σ为最大应力(单位:MPa)。

4.3 满意度优化

根据式(1)以及DOE计算结果,不同变量组合下的综合满意度见图9。

图9 满意度优化结果

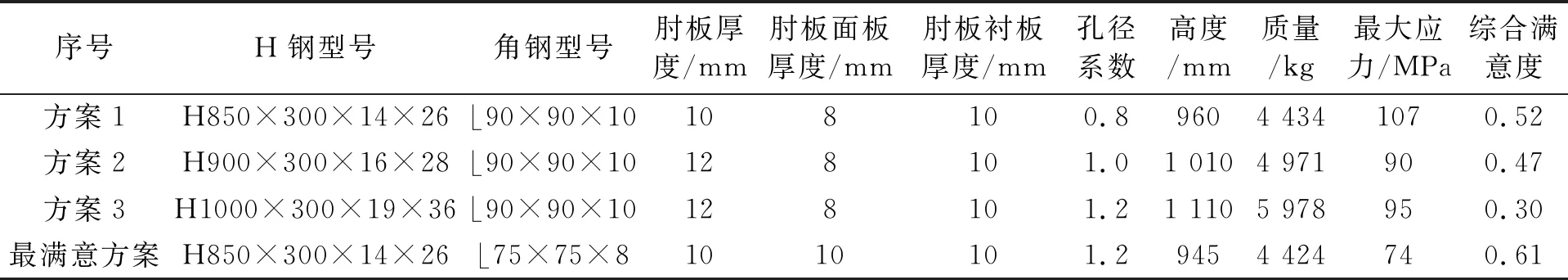

H型钢的选取是综合满意度的重要影响因素,其中采用1号型钢的运输底座综合满意度比采用3号型钢的运输底座平均高约70%,主要是因为1号型钢高度(850 mm)低于3号型钢(1 000 mm),质量更轻,相应的高度、质量指标更优秀,侧向载荷承载能力相对更强,因此运输底座设计过程中应尽量选取小规格H型钢。优化结果见表5,最满意方案与方案1相似,主要区别在于选用了小规格角钢、更薄的肘板和更大的孔径系数,相比于方案1、方案2和方案3,最满意方案的质量降低了0.2%、11.0%、26.0%,最大应力降低31%、18%、22%,综合满意度提高了17%、30%和103%,最满意方案的满意度达到了0.61。

表5 优化前后的综合满意度对比

5 结论

1)通过参数化变型设计,可减少设计过程中的手动装配、参数计算和修改工作,降低产生人为失误的风险,提高运输底座的设计效率;

2)通过满意度优化形成的最终方案,其高度、质量、最大应力参数相比于3组变型设计方案获得了改善,综合满意度相比于3组方案分别提升了17%、30%和103%;

3)变型设计和满意度优化可以通过设计软件、仿真软件的二次开发接口,结合变型设计算法、满意度函数模型等实现,可以提高设计响应速度,兼顾多方面设计目标,是提升运输底座数字化设计水平的有效手段。