双曲面搅拌器翼型及安装高程对搅拌性能的影响

石俊峰,郑源,张海晟,郭绘娟

(1. 河海大学能源与电气学院,江苏 南京 211100;2. 河海大学创新研究院,江苏 南京 210098)

搅拌器在污水处理中起到至关重要的作用.电动机带动搅拌器旋转,将旋转的机械能转化为污水流动的动能,对搅拌器和搅拌池进行合理的选型设计,最大程度地发挥搅拌池-搅拌器系统搅拌污水的能力,是达到充分搅拌的重要保证.为了保证活性污泥均匀分布于反应池中,避免在池底形成大量堆积,要求池内平均流速维持在0.250~0.300 m/s,研究发现,池底流速大于0.15 m/s时不会产生淤泥堆积[1].

已经有很多国内外专家和学者通过试验或数值模拟对搅拌器进行了研究.田飞等[1]针对各种形状的氧化池设计出新型多叶轮潜水搅拌器,为潜水搅拌器实际工程提供了参考.徐顺等[2]通过CFX软件对潜水搅拌器叶片不同的间隙进行数值模拟,研究表明,轴功率和出口流量不受叶片间隙的影响.贾慧灵等[3]利用CFD技术从节能和搅拌效果两方面研究了圆盘涡轮式桨叶对搅拌槽混合特性的影响.王斌帆[4]应用Fluent软件中提供的MRF模型和标准k-ε模拟了双曲面搅拌器在方形搅拌池中的工作流场,得出了与现场试验结果相符的模拟数据,验证了数值模拟方法的有效性.兰雅梅等[5]基于横轴水轮机发电装置研究了导流罩对能量利用率的影响,揭示了导流作用对提升水力机械性能的重要意义.但目前在双曲面搅拌器桨叶附近能量传递过程及双曲面搅拌器该如何导流等方面尚缺乏研究.

目前,搅拌池通常可配对多种搅拌器械使用,优化搅拌池不仅工期长,成本高,且容易使搅拌池失去通用性,因此,优化搅拌器是目前最优的选择.

在水处理过程中,分散型搅拌占有主要地位.污水搅拌池内介质不需要形成剧烈湍流(若在絮凝池中剧烈搅拌还可能会破坏絮体),只要求池内保持均质,因此应该使用分散搅拌.普通化工搅拌设备如推进式搅拌器、框式搅拌器等强度和效率均低于双曲面搅拌器,不适用于大容量的污水混合.污水搅拌池由于反应强度低,池子容积大,介质停留周期长,所以维持污水稳定高速流动,防止淤泥堆积显得非常有必要,因此建议采用专门的污水搅拌设备进行水处理,双曲面搅拌器就是其中的一种.当双曲面搅拌器旋转时,特有的弯曲桨叶带动水流运动,搅拌器下端流体速度高,可以搅起污泥,使污泥呈现悬浮状态,防止污泥在底部聚集.因为搅拌器转盘为平滑曲面且转速低,水体沿着搅拌器转盘表面运动,黏滞阻力小,可以降低输入系统的能量,节约能耗的同时防止污泥和絮体被打碎破坏.

文中选用某公司直径为2 000 mm的双曲面搅拌器,采用9 m×9 m×5 m方形搅拌池,通过对比双曲面搅拌器不同的翼型、桨叶数量、安装高程下流场状态,利用湍流模型进行分析,选出适应工业生产的双曲面搅拌器,以期为实际生产提供理论指导.

1 数值模拟

1.1 模型参数

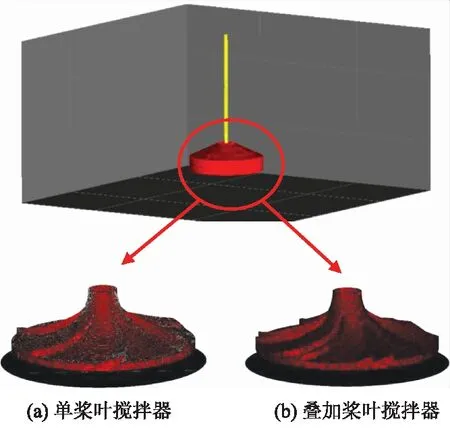

在本次数值模拟中,对尺寸为9 m×9 m×5 m的方形搅拌池进行三维定常湍流计算.搅拌池内中心位置布置1个双曲面搅拌器,搅拌器底面位置距离池底1 000 mm,搅拌器安装示意图如图1所示.

图1 双曲面搅拌器结构示意图

单桨叶搅拌器转盘直径2 000 mm,桨叶末端高度为65 mm,转盘上均匀布置8个桨叶,每个桨叶所夹角度为45°,其结构示意图如图1所示.叠加桨叶双曲面搅拌器转盘直径2 000 mm,叠加桨叶末端高度为65 mm,转盘上均匀布置6个叠加桨叶,其结构示意图如图2所示.

图2 叠加桨叶双曲面搅拌器

旋转轴为Z轴,并将沿Z轴方向设为正方向,单桨叶搅拌器转速为50 r/min,叠加桨叶搅拌器转速为-50 r/min.搅拌池内介质为常温常压的水,利用NX软件为搅拌器建立1个直径2 100 mm,高810 mm的圆台区域,圆台上表面与搅拌器上表面重合.搅拌器安装示意图如图3所示.以下简称单桨叶双曲面搅拌器为单桨叶搅拌器,叠加桨叶双曲面搅拌器为叠加桨叶搅拌器.

图3 搅拌器安装示意图

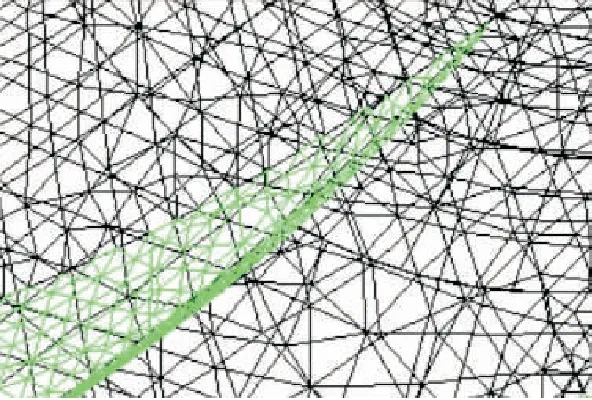

1.2 网格划分

采用ICEM CFD软件对流体计算域进行网格划分,网格质量的好坏会对计算时间的长短和计算结果的准确性产生影响.

由于双曲面搅拌器结构复杂,文中模拟采用自适应较好的非结构化网格,网格示意图如图4所示,并对桨叶等关键部位进行加密[6],如图5所示.直到最小网格质量均达到0.3,且计算域的体积加权平均速度改变量不超过5%,则认为最后一次加密前的网格数为最优网格数,消除了网格数对计算结果的影响[15].此算例中,水体部分权值取0.98,转轮体部分权值取0.02.

图4 搅拌器计算网格示意图

图5 网格局部加密

表1 模型网格单元数以及网格质量

1.3 控制方程和求解算法

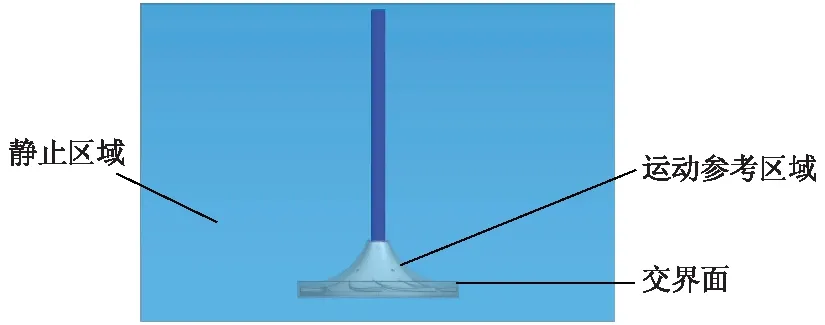

图6为多重参考系模型,采用此模型将计算域分成搅拌桨区域和桨外区域[8].桨外区域采用静止坐标系,搅拌桨区域采用运动参考系.要求2部分网格之间彼此独立,在交界面处于相对静止.

图6 多重参考系模型

数值模拟在Fluent软件平台上进行,为精准地模拟转盘区域的湍流流动状态,捕捉搅拌池内流动特性,搅拌过程中设置相应潜水搅拌机运行环境,包括重力加速度、池面大气压力;搅拌叶片、搅拌轴设置相应的转速条件;选用标准k-ε湍流计算模型;SIMPLEC算法进行速度-压力耦合求解;计算区域的边界由固体边界、水池上表面组成;水池上表面采用对称边界条件;所有壁面、轴、搅拌器桨叶及搅拌器表面均采用无滑移壁面边界条件;运动参考系区域和禁止区域的接触面设为INTERFACE类型,以保证计算过程中两区域之间能量传递;计算收敛判断依据为各变量残差绝对值小于10-5.

2 数值模拟结果与分析

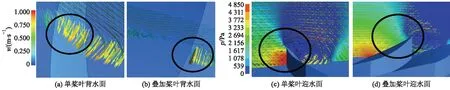

图7为搅拌器工作表面静压p分布情况,红色表明此处静压较大,蓝色则反之.转盘边缘处静压大于背面,因此背面相对速度较大.桨叶出口处的静压分布呈中心对称,这归因于双曲面搅拌器的桨叶均匀布置在转盘表面,使得搅拌器能稳定工作.由图7可以看出,叠加桨叶搅拌器深红区域面积远大于单桨叶搅拌器,说明其更有利于形成高强度的射流.

图7 搅拌器工作表面静压分布

双曲面搅拌器的桨叶的横截面积自上而下逐渐变大,在转盘X=0.75 m处靠近转盘末端且横截面大小与末端相近,此处截面包含了转盘和桨叶2个部分,便于准确分析和预测流出转盘的射流状态.图8为2个双曲面搅拌器在相同转速下,转盘X=0.75 m处Y-Z截面速度v矢量图,箭头方向为流速方向.在搅拌过程中,沿转盘表面运动的水体被迎水面挡住,并沿径向射出搅拌器,上层水体掠过桨叶形成螺旋射流沿径向射出,此射流的强度是影响搅拌器径向搅拌范围的关键,经Fluent计算,单桨叶池内平均流速为0.570 m/s,叠加桨叶池内平均流速为0.710 m/s.单桨叶搅拌器在XD=0.75 m处射流强度WD=0.30 J/kg,叠加桨叶搅拌器在XDJ=0.75 m处射流强度WDJ=0.53 J/kg.在单桨叶搅拌器迎水面附近,分别由图8a,8c可以看出,由于单桨叶搅拌器迎水面垂直于流体流速,水流垂直撞击桨叶,流体动能迅速转化为静压,在迎水面和背水面交界处形成约4 000 Pa的压力差,巨大的压力差使得小范围内水体快速掠过桨叶上表面,在背水面形成旋涡.对比结合图8a,8c可以看出,单桨叶背水面的旋涡呈圆台状,圆台底部半径过大,部分水流回流到迎水面,这些回流水流与被迎水面加速的水体撞击,从而损失大量能量,改为叠加桨叶后背水面垂面,迎水面为螺旋线的凹侧且与转盘呈锐角的斜面且背水面后增加一斜面可对搅拌后的水体起到整流作用,增大了搅拌器的径向搅拌范围.

图8 X=0.75 m处桨叶附近速度矢量图

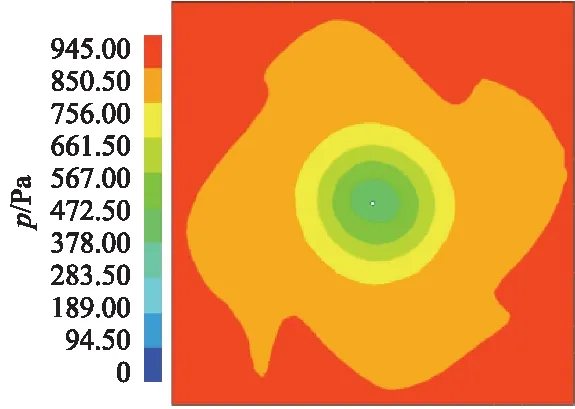

图9为搅拌池顶部压力云图,红色区域为高压区,反之为蓝色.图10为2种搅拌器Y=0 m截面速度矢量图,可以看出2种搅拌器工作时在搅拌池内均生成了多个轴向搅拌流场,在单桨叶的流场内主要有2个旋涡,这是因为水体做离心运动,沿转盘径向高速流出后,受重力影响冲击池底时产生附壁现象,然后沿壁面向上运动.

图9 搅拌池顶部压力云图

图10 2种搅拌器Y=0 m截面速度矢量图

在搅拌池顶部,由于中心区域流速大于池壁处流速,结合图9搅拌池顶部压力云图可知,水体顺压力差沿螺线向池中心运动,同时继续向转轮区域流动,这种运动使得中心液面下凹形成旋涡,导致空气混合入水体,影响混合效果,但池中心上部由于距离搅拌器较远,此处水流接收到的能量少,流速较低,空气混合进水体效率低,故污水表面复氧程度不大.大尺度涡边界上形成剪切力,能量不断传递,在竖直方向上形成一个完整的涡流.

在叠加桨叶流场内主要存在4个旋涡,是由于水体沿转盘径向流出时速度过大,散射出转盘的水体直接撞击搅拌池壁面,分为2层,上层扫掠墙壁高速向上运动,到达水池表面后顺压力差流向搅拌轴;下层水体因流速不足而向下运动,到达墙壁后沿池底返回至搅拌区域,形成上下2个涡流.转盘下部分小涡贴近池底,且流速较大,增强了搅拌器下方流体的湍动能,池底不断被高速水流冲刷,有效防止了淤泥沉积和聚集.

表2 各截面平均流速

图11 2种搅拌器底部不同截面速度沿径向变化

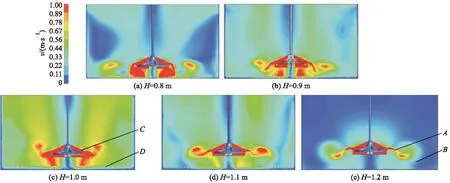

图12为各安装高程H下中心截面速度云图,高速为红色,低速为蓝色.由速度云图可以看出,搅拌池内流速与搅拌器安装高程呈不规则变化.当搅拌器安装过高时,搅拌池内水体流速明显降低,这是由于转盘中射流出的水体在向池底运动的过程中因受黏滞阻力影响,损失大量能量.在图12e中点A处流速为5.64 m/s,在池底点B处流速为0.28 m/s.

在图12c中点C处流速为5.03 m/s,在池底点D处流速为0.57 m/s.对比各速度云图高亮区域面积,优选出H=0.9 m,H=1.0 m,H=1.1 m这3种安装高程.

图12 不同安装高程中心截面速度云图

图13 Z1到Z2参考线示意图

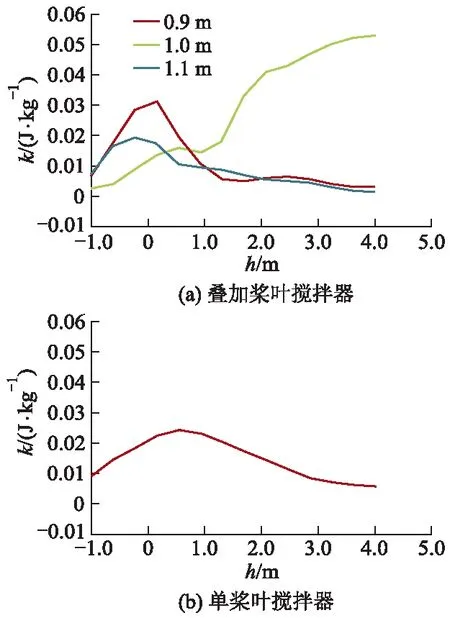

图14 不同安装高程下Z1到Z2区域湍动能比较

表3 不同安装高程下Z1到Z2区域湍动能k

3 结 论

1) 射流方向是影响搅拌器搅拌范围的重要因素,对射出转盘的螺旋射流提前进行整流可以有效提升搅拌器的搅拌范围.双曲面搅拌器桨叶的迎水面作为直接与来流撞击的面,其最优应为螺旋线的凹侧且与转盘呈锐角的斜面,背水面最优为与转盘垂直的垂面.背水面后增加一斜面可对加速后的水体起到整流作用,为双曲面搅拌器整流提供一种新的方法.

2) 叠加桨叶搅拌器工作时,高速水流不断冲刷池子底部,有效增加了池底平均湍动能,减少了低速区.此种叠加桨叶的设计方法可以作为一种新的双曲面搅拌器优化方案,为工程实际提供参考.

3) 当双曲面搅拌器的桨叶为叠加桨叶,安装高程H=1.0 m时,池内平均流速达到0.710 m/s,较优化前高0.140 m/s;搅拌池底部区域平均湍动能达到0.021 J/kg,较优化前高0.008 J/kg.因此,叠加桨叶安装高程为1.0 m时流态最优,搅拌效果最好.