飞灰-赤泥-蔗渣灰-污泥协同制备高强陶粒试验研究

刘宗辉,李鑫磊,,胡莉强,史永川,黄雨果,余俊彦

(1.广西大学 土木建筑工程学院,广西 南宁 530000;2.广西新发展交通集团有限公司,广西 南宁 530029;3.贺州高能环境生物能源有限公司,广西 贺州 542800)

0 引言

飞灰是垃圾焚烧处理的主要废弃物之一,富集了二噁英、重金属、氯盐等有毒污染物[1],2020年我国焚烧飞灰年排放量已达1000万t[2]。飞灰中含有较多的CaO,有一定的火山灰活性[3],作为制备陶粒的一种原材料能很好地消纳飞灰。胡超超等[4]研究了飞灰、电解锰渣辅以粉煤灰制备陶粒的可行性,在最佳条件下制得的陶粒颗粒强度为769 N,堆积密度为687 kg/m3,1 h吸水率为6.44%。Hwang等[5]采用城市生活垃圾焚烧灰和水库底泥制备自密实轻质混凝土用轻集料,并研究了其性能。

赤泥是生产氧化铝过程中产生的红褐色粉泥状高含水量工业固体废弃物,属于强碱性有害残渣[6]。赤泥中含有丰富的Fe2O3、Al2O3、SiO2等成陶的主要成分,在高强度陶粒制作方面,Mi等[7]以赤泥、粉煤灰和膨润土为原材料,在最佳条件下采用两段烧结工艺制备得到抗压强度21.01 MPa、1 h吸水率1.21%、体积密度994 kg/m3、表观密度1814 kg/m3的高强度陶粒。Sun等[8]使用赤泥和城市垃圾焚烧底灰在1∶1质量比、烧结温度1070℃下制得颗粒强度27.11 MPa、堆积密度1046.73 kg/m3、表观密度1783.44 kg/m3、1 h吸水率0.8%的陶粒。

蔗渣灰是蔗渣经过发电燃烧后的产物,我国每年产生120万~200万t蔗渣灰[9]。堆埋蔗渣灰中含有大量多芳烃,对土壤存在危害[10],但蔗渣灰中含有大量无定型SiO2,具有优异的火山灰特性[11],其SiO2、CaO为制作陶粒所需化合物,但目前未见蔗渣灰资源化利用于陶粒的制备中。

污泥是城市生活污水处理的主要副产物[12],含有大量有机物、不溶性无机物、重金属、各种微生物以及病菌[13]。污泥中除了含有大量Fe2O3、SiO2、Al2O3、CaO等成陶物质外[14],其有机质、微生物病菌高温燃烧后产生的CO2能够在陶粒内部造孔,以污泥为基质材料生产陶粒引起了国内外学者的关注[15]。Wei[16]利用城市污泥、垃圾焚烧飞灰和黏土在最佳条件下制备得到抗压强度5.4 MPa、表观密度680 kg/m3、1 h吸水率6.7%的污泥陶粒。Xu等[17-18]研究了烧结温度对污泥陶粒性能的影响,同时也分析了污泥陶粒中重金属的稳定化规律。

以上研究表明,赤泥、飞灰、蔗渣灰以及污泥都包含制备陶粒所需的基本化学成分。本研究开展了不同配比、不同焙烧温度下的陶粒的力学性能、物理性能以及重金属浸出试验,确定了飞灰-赤泥-蔗渣灰-污泥陶粒的原材料最佳配比和最佳焙烧工艺。

1 试验

1.1 原材料

赤泥:表面呈暗红色,颗粒细小,主要化学成分为Fe2O3、Al2O3、SiO2、CaO、Na2O、TiO2等,主要晶体组成为水榴石、赤铁矿和钙霞石,广西德保县华银铝业有限公司;飞灰:表面呈白色,颗粒细小,含水率6.3%,堆积密度2.72 g/cm3,主要化学成分为CaO、Na2O等,主要晶体组成为碳酸钙、碱式氯化钙、氯盐和硫酸钙,广西贺州高能环境生物能源有限公司;蔗渣灰:深灰色,颗粒细小,主要化学成分为SiO2、CaO、K2O、SO3等,主要晶体组成为碳酸钙、钾石膏和石英,南宁市糖厂;污泥:褐色,含水率80%,主要化学成分为Fe2O3、SiO2、CaO、Al2O3等,主要晶体组成为石英,南宁市西明江污水处理厂。

4种原材料的主要化学成分如表1所示,物相分析如表2所示。根据Reiley三相图成分分析,利用这4种原材料制备陶粒从陶粒组成成分上是可行的,根据烧结陶粒对各成分要求确定原材料配比如表3所示。

表1 原材料的主要化学成分 %

表2 原材料的物相分析

表3 原材料配合比 %

1.2 试验方法

1.2.1 陶粒制备

(1)预处理:将赤泥、污泥晾至一定干度(含水率4%~5%)。将赤泥、飞灰、蔗渣灰、污泥分别放入球磨机中研磨,研磨后过150目筛网,得到粒径为0.075 mm的原材料。

(2)混合造粒:将赤泥、飞灰、蔗渣灰、污泥按照比例混合均匀后按水料比为0.33~0.35加入计量的水,搅拌均匀后手工制成直径8~10 mm的表面无裂缝、质地光滑的陶粒生料球。

(3)干燥:将陶粒生料球室温放置12 h干燥,然后放入热吹式鼓风干燥箱中在105℃下烘干2 h,充分脱去陶粒生料球中的水分。

(4)预热:将干燥后的陶粒生料球放入箱式电阻炉中,从50℃开始预热,以5℃/min的升温速率升温至500℃,在500℃下预热20 min,除去陶粒生料球中残余的水分,以及脱去陶粒生料球原料中的部分碳。

(5)焙烧:陶粒生料球预热结束后,从500℃以5℃/min的升温速率升温至最大温度烧结15 min,再以5℃/min的降温速率降至1000℃,然后等待陶粒在箱式电阻炉中空冷冷却至室温,完成陶粒的制备。

1.2.2 抗压强度测试

采用TSZ-2型全自动三轴仪测试陶粒承载力,抗压强度根据式(1)[19]计算,取12个试样的平均值。

式中:σ——单颗粒抗压强度,MPa;

Pc——陶粒压碎载荷,N;

X——上下加载板之间的距离,mm。

1.2.3 堆积密度测试

按照GB/T 17431.2—2010《轻集料及其试验方法(第2部分):轻集料试验方法》进行测试,将陶粒在1 L量筒上方50 mm处均匀落下,装满后用直尺刮平量筒顶端,表面凹陷处用粒径较小颗粒填满后称量。按式(2)计算堆积密度:

式中:ρbu——堆积密度,kg/m3;

mt——样品和量筒的总质量,kg;

mv——量筒的质量,kg;

V——量筒的体积,m3。

1.2.4 吸水率测试

吸水率一定程度上可以反映陶粒孔隙率和强度的变化。根据研究表明,吸水率与孔隙率成正比,与陶粒强度成反比。吸水率按照GB/T 17431.2—2010进行测试,根据式(3)计算:

式中:W——陶粒的吸水率,%;

m0——浸泡后陶粒的质量,g;

m1——陶粒浸泡前干燥的质量,g。

1.2.5 重金属浸出试验

重金属浸出浓度按照HJ/T 300—2007《固体废物浸出毒性方法 醋酸溶液缓冲法》进行测试。

1.2.6 试验仪器设备

全自动三轴仪:TSZ-2型;鼓风干燥箱:热吹式;箱式电阻炉:BXS-16-13型,无锡佰陆热工科技有限公司;等离子体发射光谱仪:ICAP7000型,赛默飞世尔科技有限公司;SX射线荧光元素分析仪:8 TIGER型,德国BRUKER公司;X射线衍射仪:Rigaku D/MAX 2500V型,日本理学公司;扫描电子显微镜:S-3400N型,日本日立公司;台式离心机:LSC-50M型,苏珀仪器有限公司;翻转震荡仪:Mixer-LM1型,力辰科技有限公司;移液枪:DLAB有限公司;电子天平。

2 试验结果与分析

2.1 飞灰掺量对陶粒物理力学性能的影响

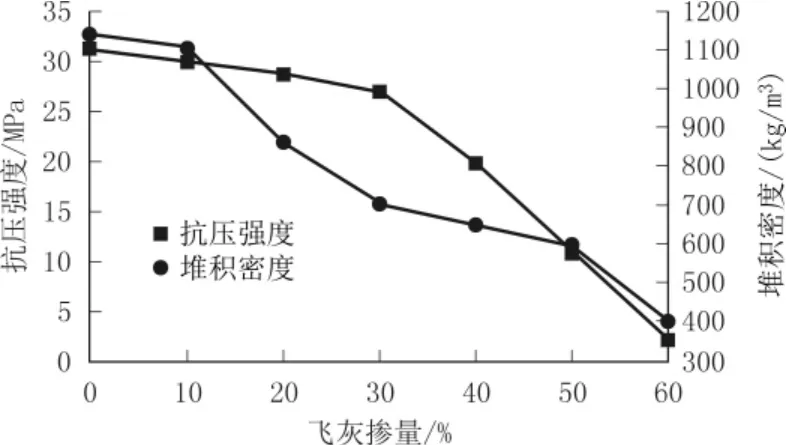

在蔗渣灰掺量20%、污泥掺量20%不变的条件下,改变赤泥和飞灰掺量,考察飞灰掺量对陶粒性能的影响。焙烧工艺为预热温度500℃、预热时间20 min、焙烧温度1190℃、烧制时间15 min、升温速率5℃/min。试验结果如图1、图2所示。

图1 飞灰掺量对陶粒抗压强度及堆积密度的影响

图2 飞灰掺量对陶粒吸水率的影响

由图1、图2可以看出:

(1)随着飞灰掺量从0增加到30%时,陶粒的抗压强度小幅降低,从31.17 MPa降至26.78 MPa;当飞灰掺量超过30%时,陶粒的抗压强度大幅降低;当飞灰掺量60%时,陶粒抗压强度降至2.37 MPa。

(2)随着飞灰掺量从0增加至60%,陶粒的堆积密度呈下降趋势,从1136.46 kg/m3降至402.66 kg/m3;陶粒的1 h吸水率从0.95%增大至9.31%,24 h吸水率从1.12%增大至10.36%。

2.2 飞灰掺量对陶粒重金属浸出浓度的影响(见图3)

图3 飞灰掺量对陶粒重金属浸出浓度的影响

由图3可以看出,随着飞灰掺量的增加,Cu、Zn、Pb、Cd的浸出浓度均上升。飞灰掺量从0升至30%时,Cu、Zn离子浸出浓度小幅上升;飞灰掺量超过30%继续增加时,Cu、Zn离子浸出浓度大幅上升;飞灰掺量从0升至40%时,Pb、Cd离子浸出浓度缓慢上升;飞灰掺量超过40%时,Pb、Cd离子浸出浓度大幅上升。其中Cu、Zn离子浸出浓度均满足HJ/T 300—2007的限值要求(限值分别为40、100 mg/L);飞灰掺量超过30%时,Pb、Cd离子浸出浓度不能满足要求(限值分别为0.25、0.15 mg/L)。

蔗渣灰、污泥成分的变化对陶粒性能的影响试验方法类似,限于篇幅本文未对其结果详细讨论。综合考虑陶粒力学性能和重金属浸出浓度,最终确定飞灰掺量30%、赤泥掺量30%、蔗渣灰掺量20%、污泥掺量20%为最佳配比。

2.3 焙烧温度对陶粒物理力学性能的影响

按上述最佳配比在预热温度500℃、预热时间20 min、焙烧时间15 min、升温速率5℃/min条件下,探究焙烧温度(1100、1120、1140、1160、1170、1180、1190、1200℃)对陶粒性能的影响,结果见图4、图5。

图4 焙烧温度对陶粒抗压强度及堆积密度的影响

图5 焙烧温度对陶粒吸水率的影响

由图4、图5可见,随着焙烧温度从1100℃升高至1190℃,陶粒的抗压强度不断提高,从1.16 MPa提高至26.78 MPa;当焙烧温度达到1200℃时,陶粒抗压强度降低至18.69 MPa。

随着焙烧温度从1100℃开高至1200℃,陶粒的堆积密度从503.21 kg/m3逐渐增大至756.89 kg/m3;随着焙烧温度升高,陶粒的1、24 h吸水率先减小后增大,于1190℃达到极小值,分别为1.61%、1.73%。

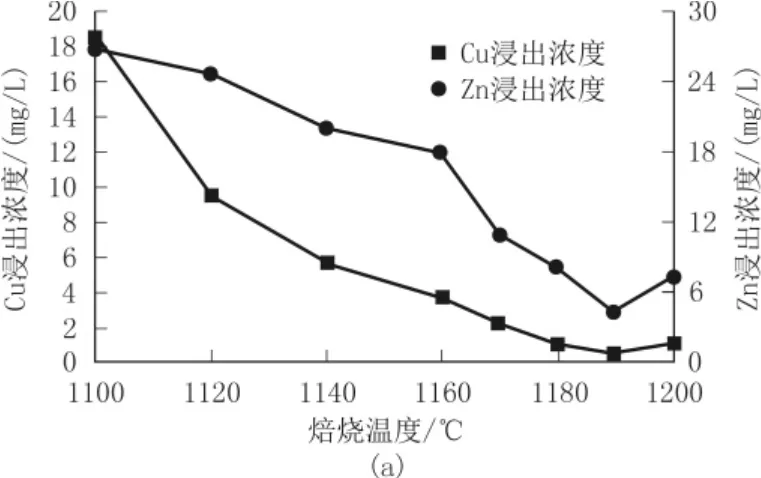

2.4 焙烧温度对陶粒重金属浸出浓度的影响(见图6)

由图6可见,随着焙烧温度的升高,Cu、Zn、Pb、Cd的浸出浓度均先下降,于1190℃时降到最小值,然后小幅升高。Cu、Zn的浸出浓度在1100~1200℃下、Pb离子浸出浓度在1180~1200℃下、Cd离子浸出浓度在1170~1190℃下能够满足HJ/T 300—2007限值的要求。

图6 焙烧温度对陶粒重金属浸出浓度的影响

综上所述,在最佳配比下陶粒最佳焙烧温度为1190℃。

3 机理分析

3.1 陶粒微观形貌及成分

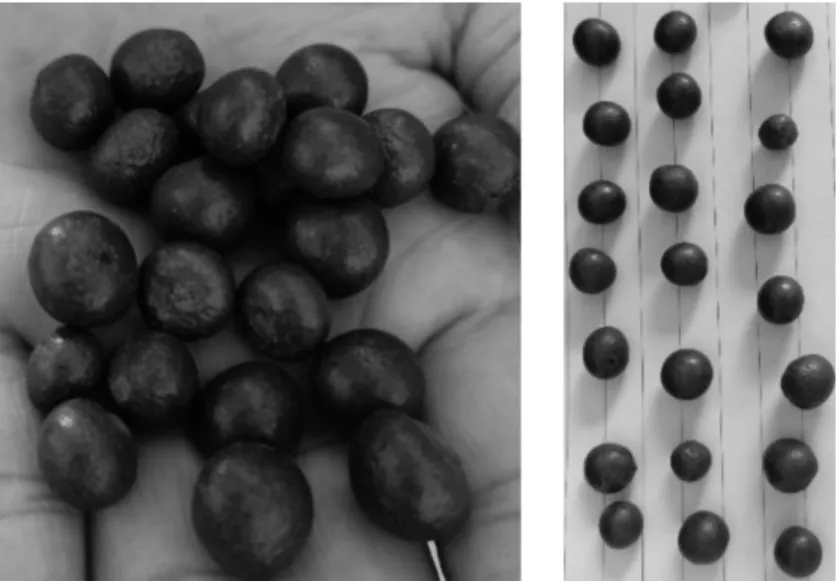

陶粒外观形貌见图7,陶粒剖面SEM照片见图8。

图7 陶粒外观形貌

由图7可见,在最佳配比、最佳焙烧温度下,制备得到的陶粒表面质地光滑、透亮,具有致密性良好的釉质层。

图8 陶粒剖面SEM照片

由图8可见,当陶粒剖面放大65倍时,可清晰看到内部呈多孔结构;放大500倍以上时,可清晰看出陶粒内部晶体结构的致密性。

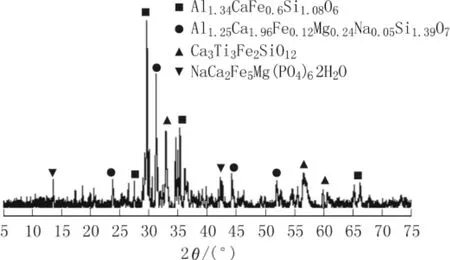

在最佳配比、最佳焙烧工艺下,对制备得到的陶粒进行XRD分析,XRD图谱见图9。

图9 陶粒的XRD图谱

由图9可见,陶粒中的晶体物相组成为:红铝透辉石(Al1.34CaFe0.6Si1.08O6)、钛榴石(Ca3Ti3Fe2SiO12)、钙铝黄长石(Al1.25Ca1.96Fe0.12Mg0.24Na0.05Si1.39O7)、磷 钙 复 铁 石[NaCa2Fe5Mg(PO4)6.2H2O]占比分别为32.8%、29.3%、25.6%、12.3%。

3.2 飞灰掺量对陶粒性能影响的机理分析

由于飞灰中Fe2O3、Al2O3、SiO2等成陶物质含量相对较低,随着飞灰掺量的增加,陶粒生料球中水榴石、赤铁矿、钙霞石等成陶物质减少,反应生成的红铝透辉石、钙铁榴石、钙铝黄长石、钛榴石、磷钙复铁石含量降低,因此陶粒的抗压强度逐渐降低。飞灰的堆积密度小,烧失量大,因此随着飞灰掺量的增加,陶粒的堆积密度持续减小。随着飞灰掺量的增加,生料球在高温反应产生更多的气体,陶粒内部致密的小气孔变为大气孔。由于成陶矿物含量不足,陶粒表面光滑的釉质层逐渐消失,表面凹凸不平形成小气孔,因此陶粒吸水率增大。

飞灰掺量较低时,陶粒在高温时可以生成足量的红铝透辉石、钙铁榴石、钙铝黄长石、钛榴石、钙磷复铁石,这些矿物晶体和陶粒表面形成致密光滑的釉质层能够有效固化重金属的浸出。当飞灰掺量过高时,陶粒反应生成的Ca-Si-Fe-Al三维骨架结构晶体不足,陶粒内部孔隙较大,陶粒表面粗糙分布不均匀的小细孔,增加了陶粒内部重金属的浸出。

3.3 焙烧温度对陶粒性能影响的机理分析

当焙烧温度过低时,陶粒内部尚未反应完全,未达到熔融状态,还未生成稳定的Ca-Si-Fe-Al晶体结构,此时抗压强度较低。随着温度逐渐升高,陶粒逐渐达到熔融所需温度。陶粒内部充分反应,生成红铝透辉石、钙铁榴石、钙铝黄长石、钛榴石、钙磷复铁石等稳定晶体矿物成分,陶粒抗压强度迅速提高。当焙烧温度继续升高,陶粒出现过烧现象。陶粒内部反应产生更多的气体打破了与陶粒表面的液相达成的平衡状态,此时陶粒内部Ca-Si-Fe-Al晶体结构被破坏,破坏陶粒内部的致密空间结构,内部小气孔变成大气孔,陶粒表面釉质层变粗糙且出现不均匀气孔,因此陶粒抗压强度降低。随着焙烧温度升高,陶粒内部的氯盐、含C有机质、S化物以气体形式逸出,陶粒体积变小,堆积密度增大;陶粒表面熔融形成光滑、致密的釉质层,吸水率变低。当焙烧温度继续升高时,陶粒出现过烧现象,内部小气孔变成大气孔,陶粒表面釉质层变粗糙且出现不均匀气孔,吸水率升高。

随着焙烧温度升高,陶粒内部反应更加充分,重金属离子被固化于Ca-Si-Fe-Al晶体中,陶粒重金属浸出浓度大幅降低。当焙烧温度超过熔融温度时,陶粒出现过烧,陶粒内部矿物晶体被破坏,陶粒表面出现裂纹和气孔,陶粒中重金属的浸出量小幅增加。

4 结论

(1)随着飞灰掺量的增加,陶粒的抗压强度、堆积密度逐渐减小,1、24 h吸水率逐渐升高,其中当飞灰掺量低于30%时,陶粒抗压强度小幅降低;超过30%时,陶粒抗压强度大幅降低。随着焙烧温度的升高,陶粒的抗压强度先大幅提高后小幅降低,堆积密度逐渐增大,1、24 h吸水率先大幅降低后小幅升高。

(2)确定最佳配比为赤泥30%、飞灰30%、蔗渣灰20%、污泥20%,最佳焙烧温度为1190℃。在最佳配比、最佳焙烧温度下制得陶粒的抗压强度为26.78 MPa,堆积密度为702.54 kg/m3,1、24 h吸水率分别为1.61%、1.73%,该陶粒具有高强陶粒抗压强度高(>25 MPa)、堆积度低、吸水率低的特点。

(3)随着飞灰掺量的增加,重金属浸出浓度增大,随着焙烧温度升高,重金属浸出浓度先大幅降低后小幅升高。在最佳焙烧温度下飞灰掺量低于40%时重金属浸出浓度能够满足HJ/T 300—2007要求;在最佳配比下,焙烧温度于1180~1190℃重金属浸出浓度满足HJ/T 300—2007要求。在最佳配比、最佳烧制温度下制备得到陶粒的Cu、Zn、Pb、Cd浸出浓度均满足HJ/T 300—2007要求,重金属离子被固化于Ca-Si-Fe-Al晶体中。