汽车冲压热镀锌钢板锌层脱落原因分析

文/邓裕辉、王振宇、李嘉荣、陈志宏·广汽埃安新能源汽车有限公司

近期我司使用一批材料牌号为GX220BD+ZF、材料厚度为0.65mm 的热镀锌钢板进行生产,过程中偶发锌层脱落问题导致钣金产品质量不良。本文结合生产实际,通过对材料成分及制造工艺进行调查分析及对策验证,经探究发现,在其他参数不变的情况下,镀层铁含量是影响热镀锌钢板锌层脱落的主要因素,较低的镀层铁含量有利于改善锌层脱落,但会影响材料的成形性能,导致开裂。结合模具状态调整,适当降低镀层铁含量,有助于平衡脱锌和开裂问题。

热镀锌钢板具有优良的抗腐蚀性能,在汽车领域的应用越来越广泛。镀锌钢板在成形过程中,受材料、工艺和设备的约束,不可避免地在其表面出现裂纹、断裂、粉化与剥落,这种锌层脱落不仅会影响整车漆面质量,且易在钣金表面形成麻点不良,产生返修品及报废品。近期我司某车型外覆盖件在生产过程中偶发锌层脱落不良,造成停机抹模及撤线。为探究其中缘由,我们对材料性能开展了相应调查。

材料成分与制造工艺分析

我司使用一批材料牌号为GX220BD+ZF、厚度0.65mm 的热镀锌钢板生产,在拉延工序中,连续多批次出现锌层粉状脱落现象,如图1 所示。经初步调查,该零件的模具、工装及设备参数均无明显变化,问题矛头指向材料,为此对近几批次的材料成分及材料工艺进行调查分析。

图1 某零件偶发锌层粉状脱落

⑴对材料锌层质量评价的主要指标进行确认。当月生产使用的热镀锌板的镀层表面质量、铁含量及原料硅含量,见表1。根据标准,镀层表面质量要求45 ~65g/m3,镀层铁含量要求9%~11.5%,硅含量要求0.04%~0.06%,均在许可范围内,无明显差异,热轧批次无相关性。

表1 镀层表面质量、铁含量、原料硅含量

⑵对材料的生产工艺进行核查。热镀锌退火炉内的保护气体,一般由氢气和氮气按一定比例组成。氢气的作用是将钢板表面的氧化物还原成铁,氮气则作为保护气体,提供氢气还原氧化物的保护环境。当炉内氢气含量过低时,还原不充分,钢板表面不洁净,会造成锌层脱落。

炉区露点是炉内保护气体凝结成水滴的温度,是含水量的标志,露点温度越低,压缩空气中所含的水分就越少。露点的高低会影响表面氧化铁的还原,表面还原不充分,会导致严重的锌层脱落。经排查,各区域炉区露点无明显差异,见表2。

表2 炉区露点

调查结果表明,近批次材料的成分及生产工艺无明显异常。

脱锌材料与正常材料对比分析

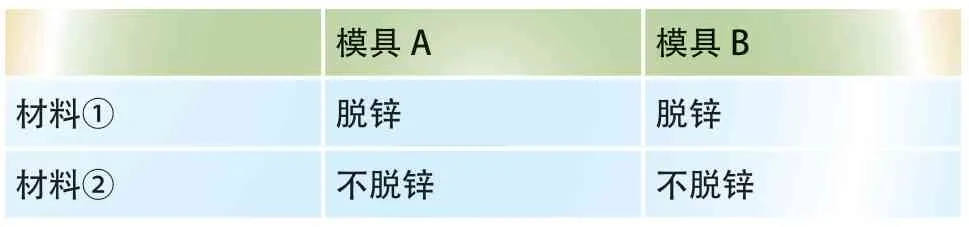

为继续探究锌层脱落的原因,将脱锌材料与另一车型同类零件的不脱锌材料进行对比试验。材料①及模具A 为本次脱锌的材料与模具,材料②及模具B为另一车型同类零件的材料与模具。通过试验,材料①在A、B 模具均发生脱锌问题,而材料②在A、B模具上均不脱锌,脱锌情况对比见表3。

表3 两种材料两套模具脱锌情况对比

⑴试验结果印证了此前的初步分析,为探究二者材料的差别,对材料镀层表面的相体结构、γ 层厚度及镀层横断面结构实施了进一步分析。

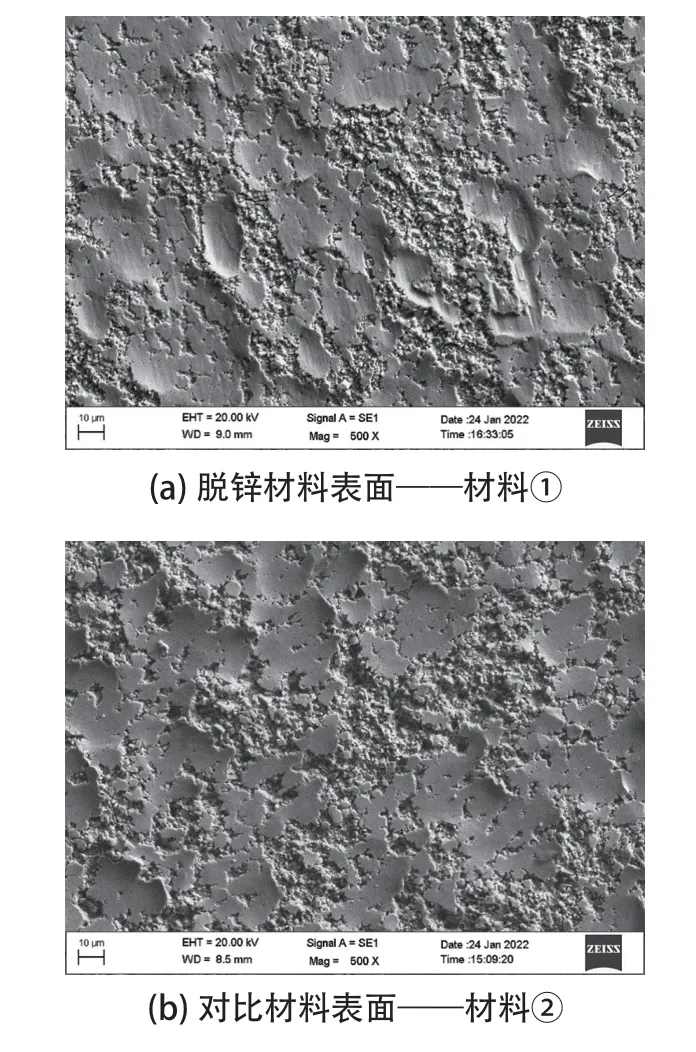

①脱锌材料与对比材料镀层表面放大500 倍后的图像如图2 所示。可以分析得出,二者表面相均为δ 相。

图2 脱锌材料与对比材料镀层表面对比

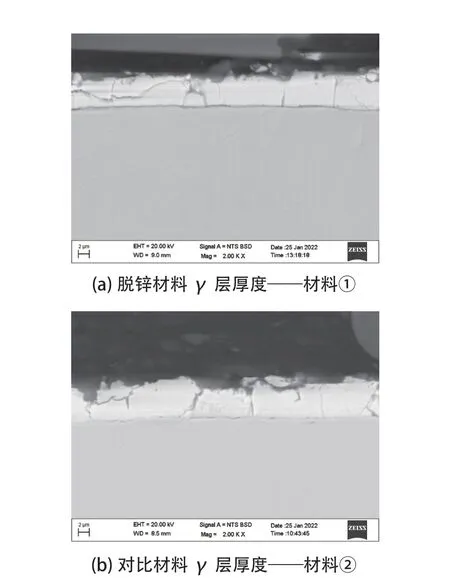

②脱锌材料与对比材料γ 层厚度对比如图3 所示。可以分析得出,二者的γ 层厚度均小于1μm。

图3 对比材料与脱锌材料γ 层厚度对比

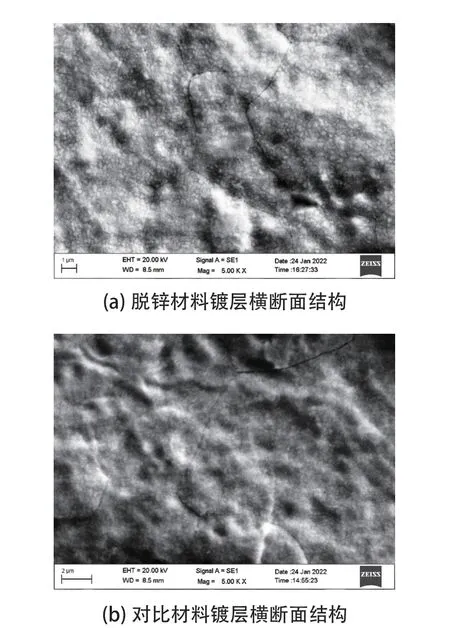

③脱锌材料与对比材料镀层横断面结构对比如图4 所示。可以分析得出,缺陷区域与正常区域无显著差异。

图4 对比材料与脱锌材料镀层横断面结构对比

结果表明,脱锌材料与对比材料的镀层表面相体结构、γ 层厚度及镀层横断面结构均无明显差异。

⑵将脱锌材料与对比材料的性能做对比,除了衡量锌层脱落难易度的粉化值明显差异外,镀层铁含量也存在明显区别,见表4。有研究表明,贫铝过渡层是导致锌层附着力差、锌层脱落的根本原因,其表现为镀层与基体的过渡层富铁相增多,铝含量偏低。初步怀疑为铁含量过高导致的锌层附着力变差。

表4 脱锌材料与对比材料性能对比

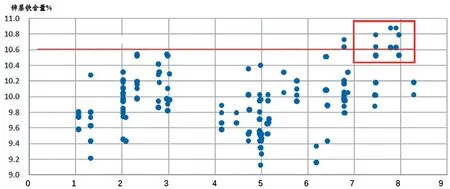

⑶通过追溯材料铁含量的变化,发现从一个月前开始,为优化材料成形性,板材供应商将该零件材料整体铁含量提高0.3%~0.5%,该变化时间点与钣金开始出现批量脱锌时间基本吻合。材料锌层铁含量与供货批次散点图如图5 所示。

图5 材料锌层铁含量与供货批次散点图

⑷为验证是否锌层铁含量影响钣金脱锌,对材料采取了以下措施:降低合金化单位功率,单位功率由290kW 降低至265kW,控制铁含量下降至范围9.0%~9.8%。

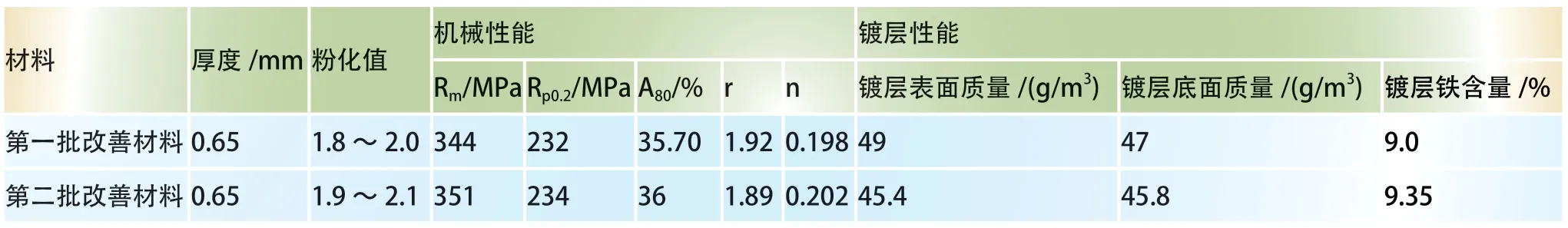

①第一批改善材料的锌层脱落现象得到极大改善,其材料性能见表5。但是,镀层铁含量的减少会降低材料的成形性,该批材料出现开裂现象,虽然经过设备参数调整开裂问题基本得到控制,但不利于稳定生产,为此进行了二次改善。

表5 第一批改善材料的性能

②第二批改善材料的镀层铁含量提升至9.35%~9.8%,使用正常设备参数生产,无开裂现象,脱锌现象有较大改善,改善效果如图6 所示。

图6 脱锌位置改善效果图

经过调查验证,对我司材料镀层铁含量进行细化管理,铁含量调至平衡区有助于平衡热镀锌板开裂与脱锌的问题,如图7 所示。鉴于各厂商所用的材料牌号、生产工艺等存在差异,该标准仅适用于我司对材料镀层铁含量的约束,参数仅供参考。

图7 镀层铁含量对材料影响分区

结束语

在其他参数不变的情况下,镀层铁含量是影响热镀锌钢板锌层脱落的主要因素,较低的镀层铁含量有利于改善锌层脱落问题,但会影响材料的成形性能,导致开裂问题。结合各厂自身的生产工艺、设备工装及供应材料的性能,摸索相应的平衡区,有利于平衡热镀锌板锌层脱落与板件开裂的问题。