降低汽车焊装自动化生产线焊点飞溅率

郭峰,赵延鹏,胡梦婷

奇瑞汽车股份有限公司 安徽芜湖 241006

近年来随着汽车制造业的不断发展,焊装生产线逐渐向智能化、无人化发展,产线容量越来越大,生产效率也逐渐提高。基于市场,客户的需求,汽车制造行业对安全,防腐要求越来越高,车身钣金搭接关系越来越复杂,在满足焊接强度的同时,焊点外观质量需要同步提升。焊接过程产生火花飞溅现象不仅会影响焊点质量,还会使工件表面产生毛刺,同时飞溅的火花也影响生产环境,带来安全隐患。

焊点飞溅的不良影响

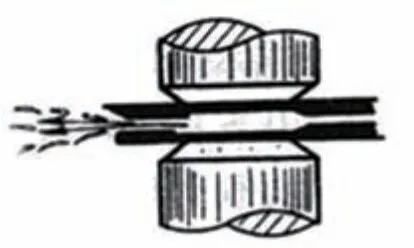

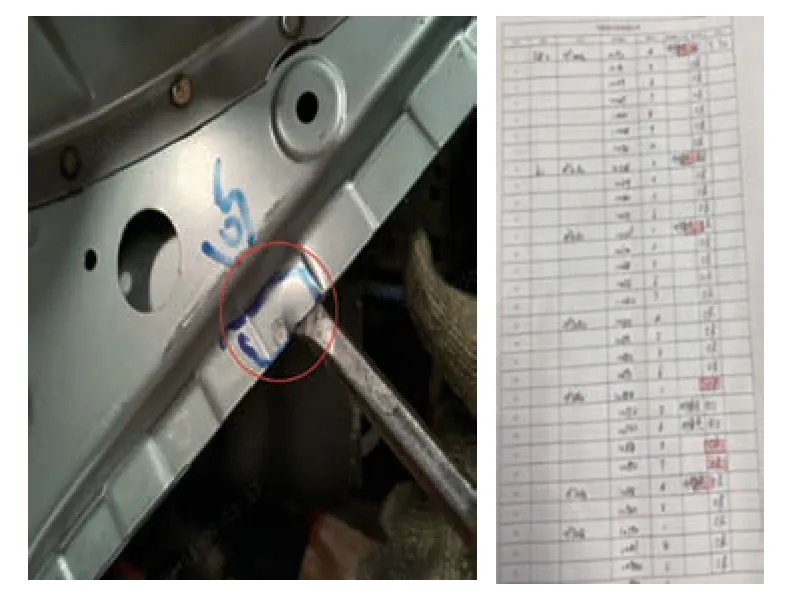

焊点飞溅按产生时期可分为前期和后期两种;按产生部位可分为内飞溅(焊接板件之间)和外飞溅(焊件与电极接触侧)两种。图1所示的前期飞溅产生于焊接板件之间,伴随着的飞溅毛刺以及现场较大的飞溅火花;图2所示的后期飞溅产生于焊点边缘,伴随表面的飞溅、毛刺以及现场较小的飞溅火花。

图1 前期飞溅示意

图2 后期飞溅示意

焊点飞溅产生的毛刺在后续需要人工用打磨机进行打磨,造成人员的浪费。因此,焊点飞溅存在以下方面的不良影响:焊接质量、车身外观、车间卫生及人员安全。

飞溅产生原因分析

1.影响因素

(1)焊枪修磨 设备因素主要从焊枪以及焊枪修磨的角度出发分析。保证焊枪工作状态正常的情况下对焊枪修磨状态进行确认,内容包括电极帽对中性、电极帽修磨状态确认以及修磨刀片磨损情况。

(2)示教确认 示教主要确认焊接程序,对焊点位置纠正、焊接姿态修正、固定侧贴板件确认、焊接顺序确认以及焊接过程的干涉确认。主要判定机器人在焊接过程中的工作状态是否符合要求等。

(3)板件搭接 板件搭接对于焊枪在焊接过程起到一定的影响,其确认内容主要包括板件搭接间隙、板件搭接错边、板件变形问题以及板件精度偏差确认等。

(4)焊接参数 焊接参数的改变对焊接过程状况具有较大的影响。焊接参数确认内容主要包括加压速度、焊接电流、缓解压力以及焊接时间等。

(5)车身精度 车身精度主要影响焊点位置以及板件搭接状态,影响车身精度的要素复杂,本文主要通过台车精度预防、夹具测量预防、焊枪精度保养以及循环示教维持来稳定车身精度状态,并从上述方面进行逐一确认与排查。

(6)环境影响 环境影响主要由工件焊接面整洁程度进行排查,确认焊接面有无油污、杂质等,排查电极帽表面有无杂质。

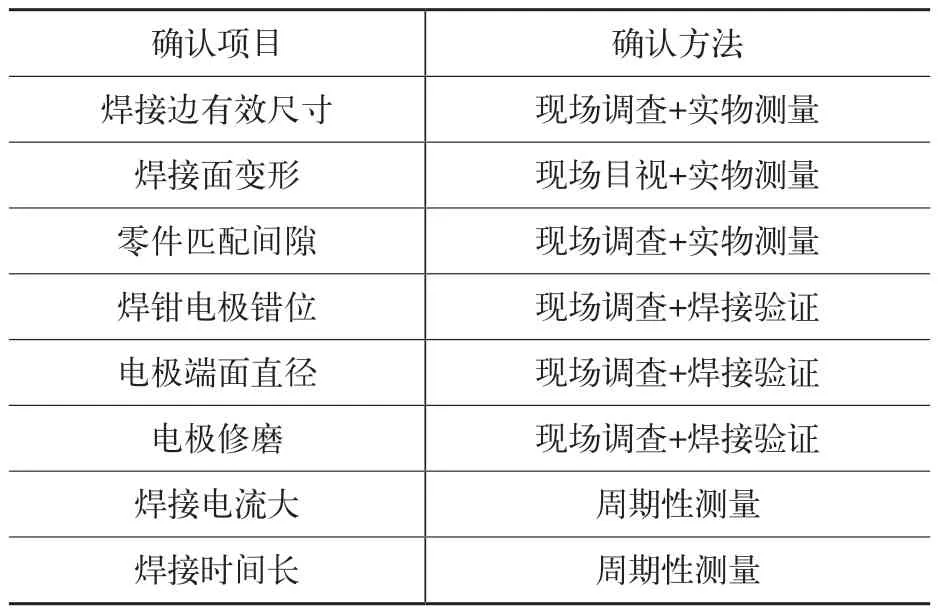

从上述六个方面对影响焊点飞溅的因素进行排查,总结出以下需要确认的因素并进行逐一确认,其内容见表1。

表1 影响焊点飞溅率确认因素

2.因素确认

(1)焊接边有效尺寸 通过抽取侧围门洞、纵梁搭接边区域,判定有效焊接边尺寸是否满足要求来进行确认。

经过确认,前门洞焊接料边有效尺寸均>11.8mm,纵梁焊接料彼岸有效尺寸均>13mm。因此,焊接边尺寸并非产生焊接飞溅的主要原因。

(2)焊接面变形 通过排查带有曲率的焊接面,判定焊接面无变形,曲率400以上,测量侧围与顶盖搭接面结合现场目视进行确认。

经过测量,侧围门洞、纵梁搭接边区域焊接面曲率均>400,因此焊接面变形不是焊接飞溅产生的主要原因。

(3)零件匹配间隙 通过设备工装工艺验证,采集200组数据进行零件匹配验证,通过判定1mm以上板厚间隙0.5mm以下,1mm以下板厚间隙1mm以下。

测量零件间匹配间,1mm以上板厚间隙测量均值在0.2~0.3之间,1mm板厚间隙测量均值0.5mm,符合要求。因此得出零件匹配间隙不是产生焊接飞溅的主要原因。

(4)焊接电极错位与电极端面直径 通过随机抽取前后纵梁相关工位,进行测量验证。通过判定焊枪上下电极闭合状态下,中心线是否在0.5mm范围内,电极修磨是否在6~8mm之间。经过改善,将焊枪上下电极居中垂直,并将电极帽表面修磨平整且机器人电极臂无晃动,仍会产生焊接飞溅。因此,焊接电极错位与电极端面直径并非产生焊接飞溅的主要原因。

(5)电极修磨 通过随机抽取前后纵梁相关工位进行测量验证,电极修磨频次控制在300,调整到修磨频次100。通过调整电极修磨频次,各进行25班次2500次飞溅统计。修磨频次300下的焊接飞溅率为31.5%,修磨频次100下的焊接飞溅率为30.4%。因此修磨频次不是产生焊接飞溅的主要原因。

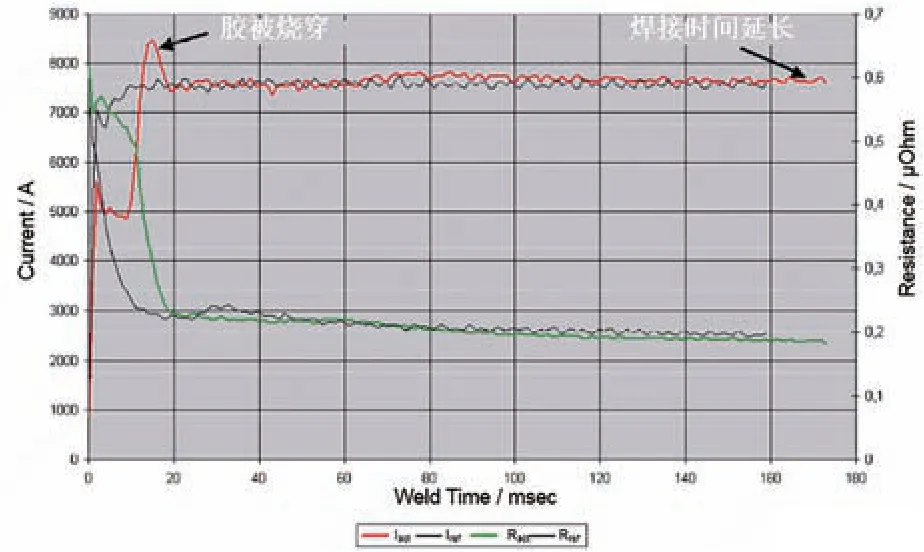

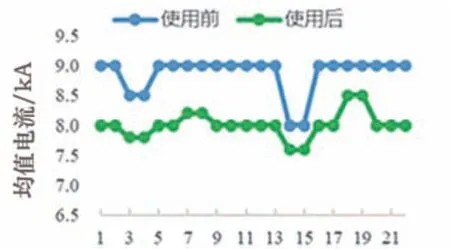

(6)焊接电流 通过随机抽取侧围加强板相关工位,进行测量验证,判定焊接电流超差在1%范围内。如图3所示,对焊接电流进行检测后分析得出,焊接过程中,涂胶、脏污,装配间隙变化等情况会导致电阻产生变化,从而导致焊接电流发生变化。因此,焊接电流过大是产生焊接飞溅的主要原因之一。

图3 焊接电流监测情况

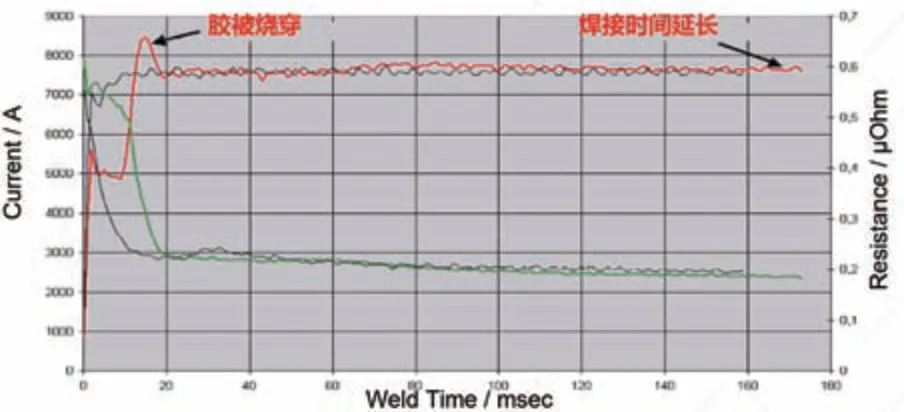

(7)焊接时间 通过随机抽取前后纵梁相关工位,进行测量验证,以焊接时间按照不同板厚要求执行。焊接参数见表2。

表2 焊接工艺参数

经过验证得出,由于不同焊接状况的影响,焊接参数(焊接时长)同样也会造成焊接飞溅。因此,焊接时间过长同样是产生焊接飞溅的主要原因。

对策实施

经过上述分析得出,焊接电流、焊接时间设置不当是产生焊点飞溅的主要原因。因此制定对策,将焊接参数进行优化并固化,输入“自适应参数”。采用SAIRS 自适应方式采集次级电压及次级电流,根据动态电阻变化及时调整焊接电流、焊接时间,消除参数影响,确保焊接能量、焊核直径与焊接质量。

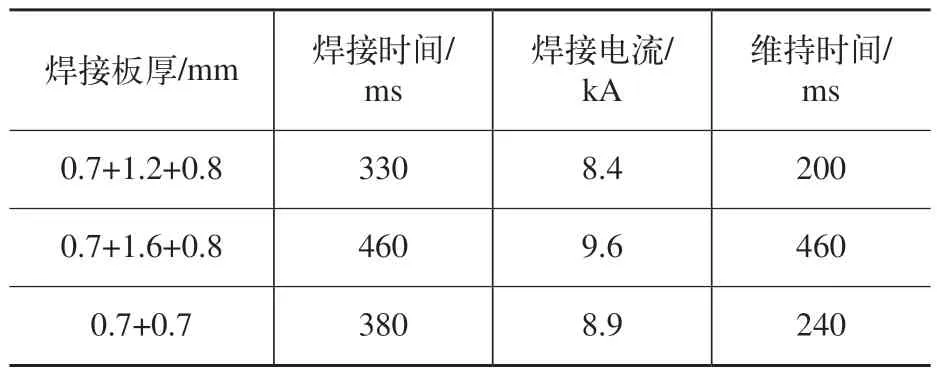

(1)板件间有胶 设备通过焊接时间延长,将焊接电流轻微增长,以补偿击穿胶所损耗的能量。调整过程如图4所示。

图4 板件间有胶情况下的参数调整

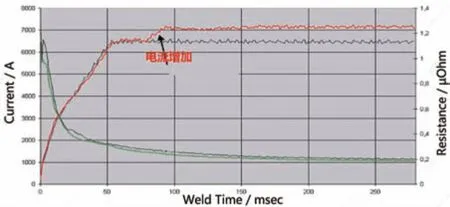

(2)镀锌板焊接 由于镀锌板较小的接触电阻,设备自动通过增加电流得到补偿。调整过程如图5所示。

图5 镀锌板焊接情况下的参数调整

(3)板件存在间隙 当板件间存在间隙,焊接飞溅出现时,设备通过焊接电流的变化进行控制,减少飞溅火花。调整过程如图6所示。

图6 板件存在间隙情况下的参数调整

通过选取验证参数,经过试板验证、焊点强度确认最终确定验证参数。将参数输入,经过现场调试,在现场确认该参数下无焊接飞溅现象产生。将焊点进行凿检确认后得出,该状况下的焊接过程无焊点飞溅现象,并且焊点强度满足要求。图7为飞溅确认现场,图8为凿检确认现场。

图7 飞溅确认现场

图8 焊点凿检确认

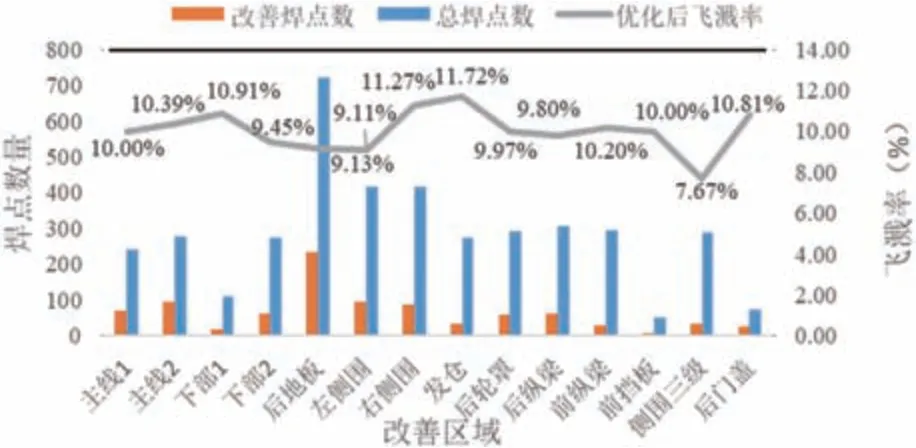

经过参数优化后,参数对比情况如图9所示。通过该方法进行运用,将焊点改善情况与焊接飞溅率进行统计,如图10所示。

图9 参数使用前后焊接电流对比

图10 焊点飞溅改善情况

结语

本文通过对影响焊点飞溅的因素进行分析,最终通过各项验证措施逐步排查确认产生焊点飞溅的主要原因,并通过采用SAIRS 自适应方式来减少焊接飞溅现象的产生。采用SAIRS 自适应方式后,将焊点飞溅率降低至10%左右。不仅有效减少焊装车间火花四溅的现象,同时进一步节约能耗,为实现智能化、自动化的焊装生产线奠定了基础。