三坐标光学测量在汽车制造中的数据应用拓展

方阶平

北京奔驰汽车有限公司 北京 100176

在汽车制造三坐标测量行业内,主流的测量技术有接触式测量和非接触式测量两种。常用的非接触式测量,应用三角测距法和光速测距法,对应蓝光拍照式测量机和激光扫描式测量机。激光探头结合CNC控制,实现了测量效率的飞跃式提升。超高的测量效率也为未来实现冲压件在线测量提供了先决条件。光学测量不仅仅能大幅提升测量效率,其采集的大量信息,也为数据应用拓展奠定基础。

对被测零件,进行蓝光拍照或激光扫描后,可以得到对应的点云数据,对点云数据的深度挖掘,可以实现离线数据分析、数据提取、折边测量、虚拟匹配、仿真模拟、内间隙测量和虚拟实验等功能。让一次测量能够被深入分析,充分发挥测量机的使用效率与作用。

获取点云数据

首先,想要应用数据,先要获取数据。测量数据的获取途径如图1所示,是通过测量设备对被测零件的数据采集得到的。接触式测量采用探针打点式测量方式,获取的是单点的坐标信息,包含被测量点的唯一位置与方向的信息。而光学测量,是在一定区域内,覆盖规定密集度的采集点阵列,通常阵列设置为0.05mm×0.05mm带宽。这些测量点密集的分布在被测零件上,包含非常多的位置与方向的信息。而我们通常使用的测量报告,只呈现了这些阵列在一个坐标系下的非常少的一部分数据表达。因此,可以认为一次光学测量结果有很多种的展现方式,用来分析不同的问题。

图1 拍照式测量设备和扫描式测量设备

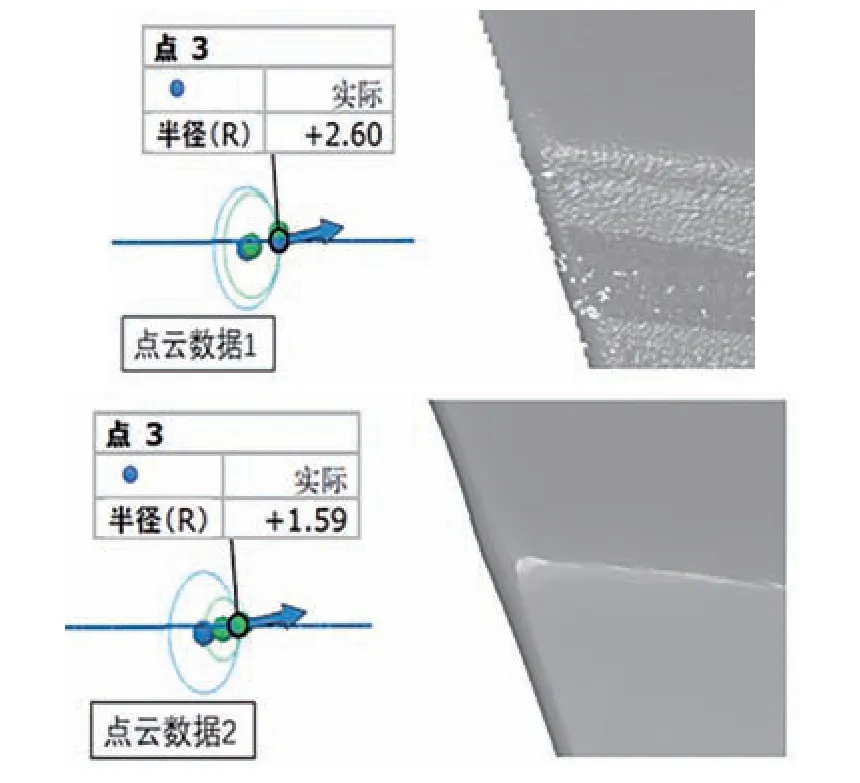

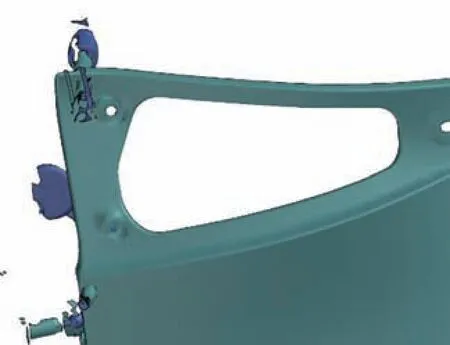

其次,测量机所获取的数据通常称为“点云数据”,点云数据的质量对于应用拓展至关重要。如图2所示,两种不同设备获得的不同质量的点云数据1和数据2,经过实体化处理后的结果。

图2 点云数据1和点云数据2

由图2可以明显的看到点云数据2的图像更细腻,更平滑,而点云数据1的图像有明显的条纹感与褶皱。这两份点云分别使用蔡司激光扫描EE2测量和GOM拍照式测量采集的同一零件信息。这种区别主要来自设备的采集原理不同。影响数据质量的主要原因有:一是设备的采集原理,如拍照式、激光扫描式等;二是设备的精度与状态,如测量头分辨率、设备老化、采集角度/距离等;三是环境因素,如强光和震动等;四是被测物体因素,如反光,颜色等;五是设备参数设置,如激光频率及分辨率等。

工欲善其事,必先利其器。为了数据的应用拓展更准确,首先需要保证采集的数据的“准确性”和“适当性”。“适当性”就是根据需求选择采集质量,对于较为简单的应用拓展,普通质量的点云数据就能够满足要求。而对于复杂的应用拓展,例如特征线计算,就需要更高品质的点云数据质量。也就是说杀鸡焉用牛刀。具体如何应用与选择,将在后文展开。

钣金成型中的数据应用拓展

钣金成型是指冲压件的成型过程,在汽车制造过程中,冲压工艺作为汽车工艺流程的上游过程,对于车辆产品质量有着至关重要的影响。尤其是覆盖件的尺寸,直接影响车辆外观,是客户重点关注事项之一。在项目开发阶段,通过对测量数据的深度分析与数据应用拓展,是可以清晰的指导模具优化,节约开发时间与验证时间,提高开发效率,并起到节省开发经费的效果。

1.离线数据提取

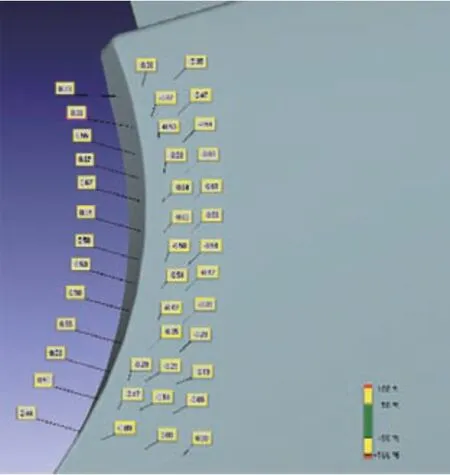

离线数据提取是数据应用拓展里最基础的一项功能,就是在点云数据中提取额外的测量点信息,包括表面点,切边点和孔的位置和方向信息。通常的需求形式是加密测量(见图3),在指定区域内为了分析零件的变化趋势,平均1mm的距离选取一个测量点。常用软件有卡尔蔡司公司的“Caligo”测量软件和“GOM”测量软件,其自带选点功能可以满足选点需求。

图3 加密测量报告

但在实际操作时会发现(见图4),加密测量点的测量结果会随着计算范围和计算设置的不同而有一定的区别,这就与非接触式测量数据算法有关了。测量结果是根据设定范围内的点云数据,通过一个设定公式计算所得。这个设定的点云范围过大,则受曲面曲率影响越大。如果这个范围过小,则会出现没有足够数据参与计算,无法计算结果的问题。因此,对于汽车制造的建议计算范围是直径为1~1.5mm的圆形区域,可根据实际情况适当增减。

图4 测量点计算范围设置

通常,以表面点的计算为例,用不同的公式算法,能得到不同的结果。冲压零件的表面通常是曲面。当需要找到零件最高点时,应使用“极值点”算法,一个垂直测量点法向的计算平面沿法向方向靠近测量点,当与点云首次相交,得到的测量数值为该点测量结果。当需要检测零件的形变时,为了排除干扰因素影响,通常使用“表面点”算法,将计算区域内的点云数据在法向方向进行求平均值,得到的测量数值为该点的测量结果。

与此类似的还有圆孔的计算,应考虑是内切圆还是外接圆,是否有参考平面,计算深度是多少等等。这些算法的选择应根据实际情况和问题分许需求设定。

2.实体模型数字化对比

在日常生产中,常常会遇到交叉试验与对比试验。这时,标准工件将不再是设计数模,而是若干零件中的一个。应用点云数据实体化方案,就可以将生产出的零件点云数据,制作成为标准数模,然后和其它零件扫描采集点云数据进行对比。通过对比热力图,能更直观发现他们之间的区别。这项功能同样能运用在逆向开发和数据保存工作中。

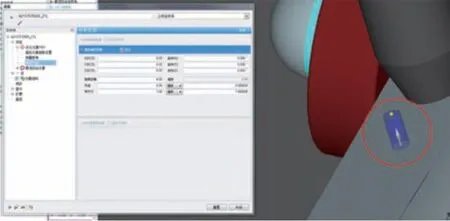

下面以GOM软件为例,介绍如何进行点云数据模型实体化。首先将得到的点云数据导入到GOM软件中,如图5所示。

由图5可以看见点云是离散的点,这些点能够呈现被测物的形状特征。然后就是将这些点连线变成面,进行“点云多边化”操作,如图6所示。“点云多边化”是将临近的三个测量点连线组合成一个面,大量的小平面组合成一个大平面。多边化之后就可以进行CAD数据转化了,得到的CAD数据(见图7),就可以进行下一步对比或试验工作了。

图5 点云模型

图6 “点云多边化”和“CAD数据转化”

图7 点云数据转化的CAD数据

3.虚拟测量实验

每次零件测量完成后,能够得到一份正式检测报告。在分析零件尺寸问题的过程中,想要重新设计零件测量方法,则需要重新测量零件。如果得到零件的点云数据,我们可以使用它进行一部分虚拟测量实验,就能很快的得到所需的结果。

虚拟测量实验的应用场景有:改变零件建系方式;建系点虚拟尺寸优化;局部区域最佳拟合;建立局部区域分析坐标系;冲压工艺模拟分析。

虚拟测量实验的本质是,改变坐标系建立方式,分析不同坐标系下,同一零件的不同状态。

首先要清楚坐标系是什么?坐标系是常用辅助方法,常见有直线坐标系、平面直角坐标系。为了说明质点的位置、运动的快慢、方向等,必须选取其坐标系。在参照系中,为确定空间一点的位置,按规定方法选取的有次序的一组数据。

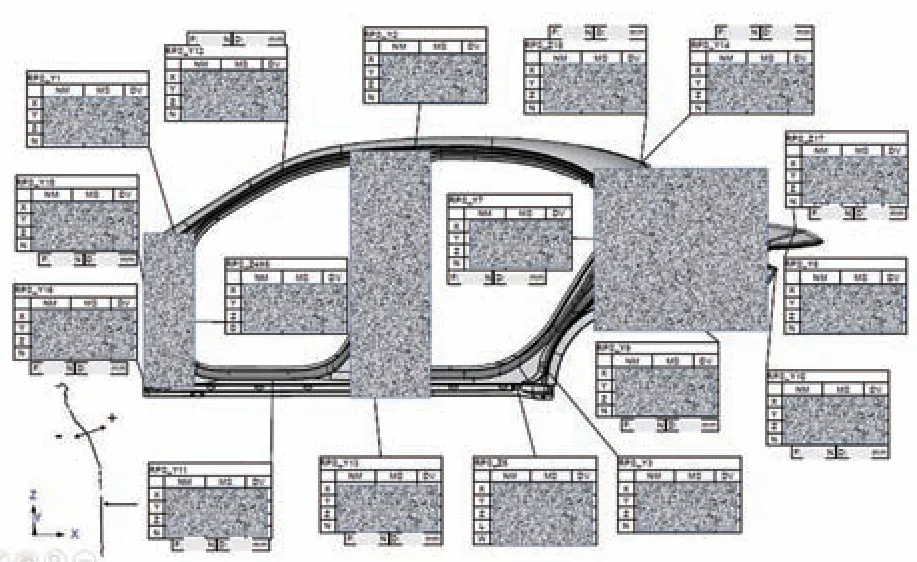

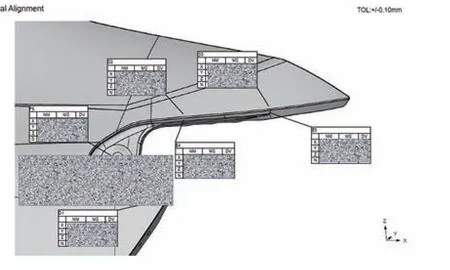

通常以3-2-1建系法则为基础,在零件上定义不同的基准点,就可以得到不同的测量结果。例如在研究尾灯安装区域尺寸问题时,如果在整车坐标系下分析局部区域,会发现由于尾灯区域远离建系点,误差积累和零件受重力影响变形会导致尾灯区域超差。如图8图9所示,在实际装配环境中,由于尾灯装配关系只与尾灯安装孔和相对应台阶面有关,所以对于这类问题,在局部区域分析相对关系会更准确。

图8 侧围整车坐标系

图9 尾灯局部坐标系

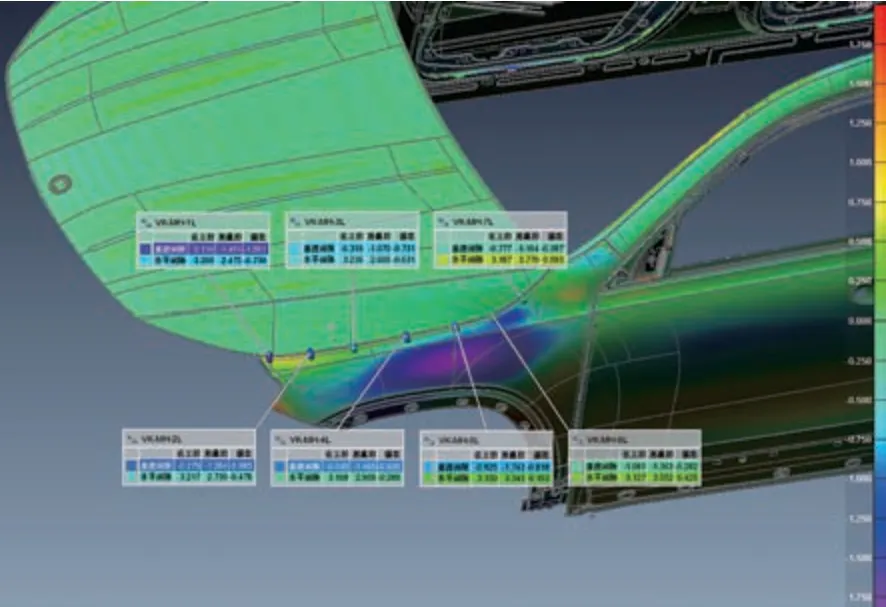

例如在分析机盖内板冲压零件尺寸偏差时,零件固定在测量支具上时,主定位点与辅助定位点会将零件固定,固定点处偏差会被机械矫正至理论位置。此时零件的制造偏差将会被积累到其他区域,如图10所示,Z1、Z2、Z3、X4、Y6、X5建系热力图。

由图10可以看到,机盖与前灯搭接处Z向偏低,在后续装焊工艺后会出现机盖前端Z向偏低引起的机盖与前大灯间隙小等问题。但是,改变另一种坐标系建立方式,从总装装配角度出发,则会有另一种结果,如图11所示,Z10、Z11、Z3、X4、Y6、X5建系热力图。

图10 Z10、Z11、Z3、X4、Y6、X5建系热力图

由图11可以看到,此时机盖与翼子板搭接处的形面Z向偏低,会导致机盖到翼子板平顺相关问题。这种测量方式模拟的是机盖装配时,只有四点与车身固定,及后端位于Z3,Z7处的两个铰链,与前端位于Z10,Z11处的锁柱。通过两种不同的分析方法,可以分析零件的修改量与最优方案。

图11 Z10、Z11、Z3、X4、Y6、X5建系热力图

折弯工艺质量控制

冲压零件的折弯工艺包括“悬空折弯(也叫三点折弯),模中折弯(也叫压底折弯),翻板折弯,折边与压合(组合折弯)等”。冲压的这些折弯工艺制造了不同弧度,不同半径的曲面。三坐标测量中,曲面测量一直是难点,传统的打点式测量机只能通过在圆弧截面线上取三点,来拟合出与圆弧内切的圆,从而粗略的得到圆角质量参数,同时,对于较小半径的圆角是无法测量的。但是使用光学测量能够很好的解决这一问题。本文以测量难度最大的特征线测量为例,介绍光学测量在特征线测量中的应用。

汽车车身是由曲面构成,造型设计具有复杂的造型信息,结构信息和工艺信息。特征线也是车型特有特征和重要识别标值,往往特征线贯穿整个车身,所以其制造精度对于装配搭接有重要影响。特征线的圆角是否锐利,也是重要的设计要求,其中体现了造型设计师的设计表达。

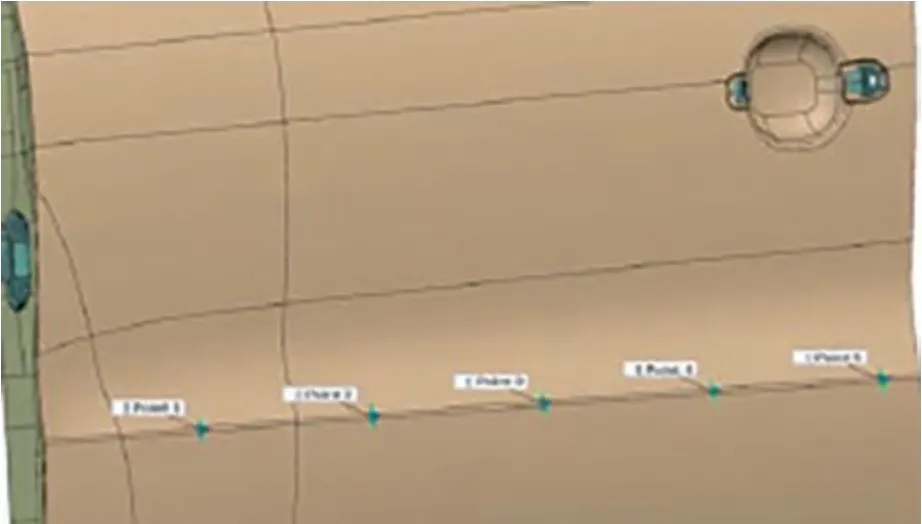

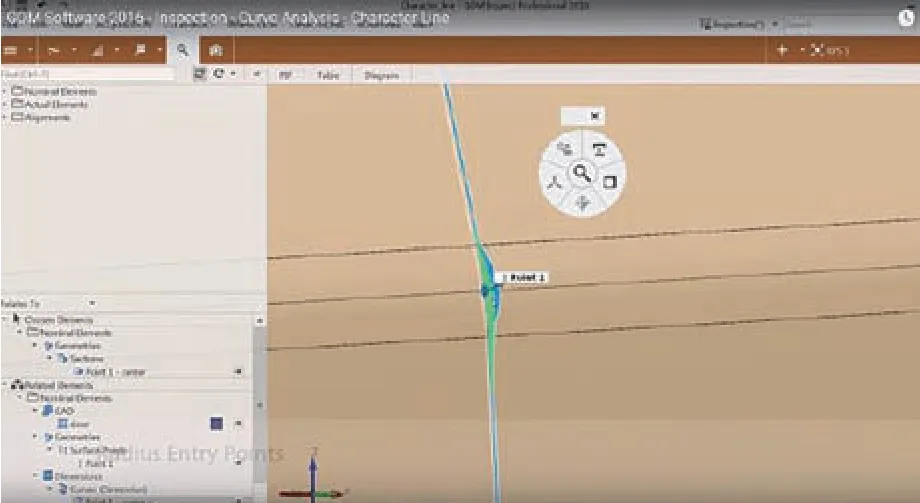

然而,特征线与折边不同,折边圆角弧度通常大于或等于180°,可以清晰的识别出圆弧的起点与终点。但是特征线是往往小于45°,甚至小于30°的多段不同半径值圆弧。因此测量难度非常大,需要识别圆弧起点与终点,还要提取足够的中间点取拟合内切圆,这时就用到了光学测量的点云数据,从高质量的点云数据中,是能够提取到足够数据进行计算的。GOM软件具有处理圆角测量信息的功能。制作特征线截面线如图12所示。

图12 制作特征线截面线

首先在特征圆弧数模上间隔做出与圆弧法向平面垂直的截面,我们将在这个界面上进行特征抓取与计算。然后,我们在这个界面中,抓取圆弧的起始点,结束点,理论边界点和最大曲率点,如图13所示特征线截面线上数据抓取。

图13 特征线截面线上数据抓取

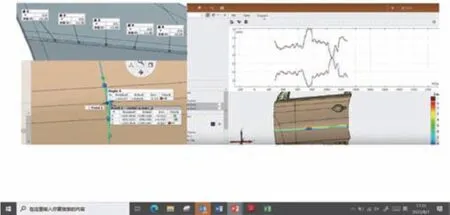

然后就需要导入我们测量好的点云数据了,将点云数据导入GOM软件,得到实际值与理论值的对比图,图中绿色为实际值,蓝色为理论值,图14所示为实际值与理论值对比。

图14 实际值与理论值对比

最后,我们可以得到特征线的最大弧度值偏差,特征线角度值等信息,并且将这些特征应用与开始建立的所有截面线后,可以得到整条特征线的信息,并制作成直观的热力图和折线图报告,图15所示为特征线测量报告。

图15 特征线测量报告

虚拟匹配中的数据应用拓展

白车身虚拟匹配技术是通过电脑计算通过虚拟装配的方式,来预测两个零件装配到一起后的相互关系与内间隙,平顺度等数值。光学测量在其中发挥了重要的作用,首先分别使用光学设备测量两个零件,得到两个零件的点云数据,然后将点云数据作为基础,进行虚拟装配。

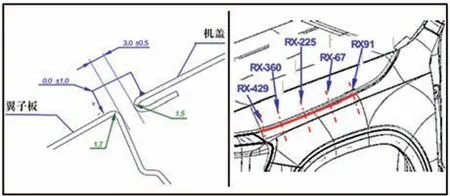

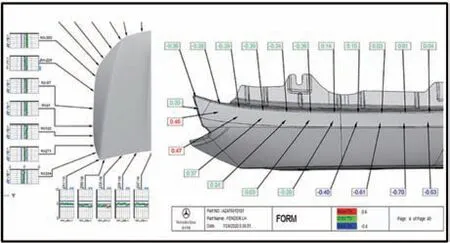

本文以某车型左侧机盖与翼子板间隙大问题为例,如图16所示,机盖翼子板间隙的公差标准为3±0.5mm。如图17所示,机盖和翼子板匹配区域单件的公差均为±0.4mm,实测偏差值分别为-0.4mm和-0.35mm,从单件报告结果来看,机盖与翼子板零件单件均在公差范围内,是合格的。利用虚拟匹配的方法进行分析测量,在虚拟装配后的模型上选取测量点,测量后生成报告,如图18所示机盖与翼子板的间隙过大,偏差为0.7mm左右,测量结果是超差的。针对此类问题,单件测量报告均在合格范围内,进行匹配后,间隙结果超出公差。采用常规方法难以有效检测,利用虚拟匹配技术,可做到快速识别与预警。且虚拟匹配报告中色差的变化能够直观的显示出工件的偏差状态。因此在汽车试生产调试期间以及量产过程中,采用虚拟匹配技术对可提高质量检测效率,降低尺寸质量成本,具有重要意义。

图16 机盖翼子板间隙的公差标准

图17 机盖翼子板单件测量报告

图18 虚拟匹配机盖翼子板间隙测量报告

数据挖掘方向

三坐标光学测量数据包含很多零件信息,某些时候可以当作零件本身进行一些实验验证工作。未来,对于这些数据,还有许多内容可以挖掘利用。例如和仿真软件进行结合,生成更精确的尺寸链信息,单件公差分配等等标准文件。如此取得的标准文件更具有可行性与适用性,能够更好的降低制造成本。

更多的利用虚拟数据进行试验验证,检查装配关系,寻找问题根本原因会变得更为直观,能精确定位肉眼无法看见的区域的干涉问题,同时节省了大量的人力、物力、财力和时间。

结语

在未来,光学测量的高效性结合测量支具的自动化改造,让冲压件的在线测量变为可能,同时数据链反馈的闭环设计,将能够及时的将冲压件尺寸缺陷反馈给冲压设备进行自调整,形成生产与质量监控的闭环,真正的实现智能工厂,未来工厂构想。