发动机缸孔平台珩磨原理与缺陷分析

金航宇

北京福田康明斯发动机有限公司 北京

缸孔是汽车发动机关键零件缸体上的主要特征,缸孔加工的形状、表面质量、表面微观结构等直接影响发动机的效率、耐久性以及油耗。本文主要论述双过程平台珩磨的机理与珩磨参数的控制方法,以及最新发现的金刚石珩磨金属折叠的产生机理与抑制方法。

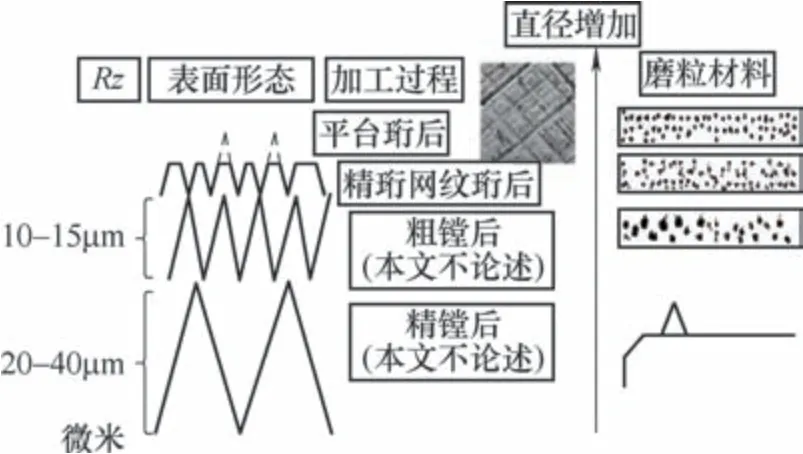

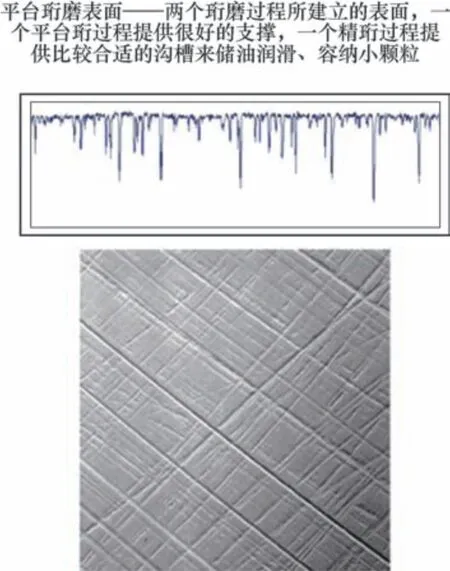

双过程平台珩磨指的是缸孔在进行珩磨阶段分为两个过程:首先通过较粗的砂条对缸孔表面进行珩磨(网纹珩),让缸孔表面获得储存润滑油所需的较深的沟槽与网纹;然后通过更为细密的平台珩磨砂条对表面微观的波峰进行磨削(平台珩),获得较平整的表面质量,保证缸孔的耐用度与寿命。

珩磨原理

1.运动原理

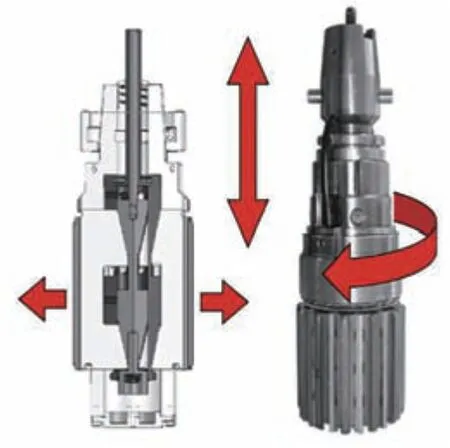

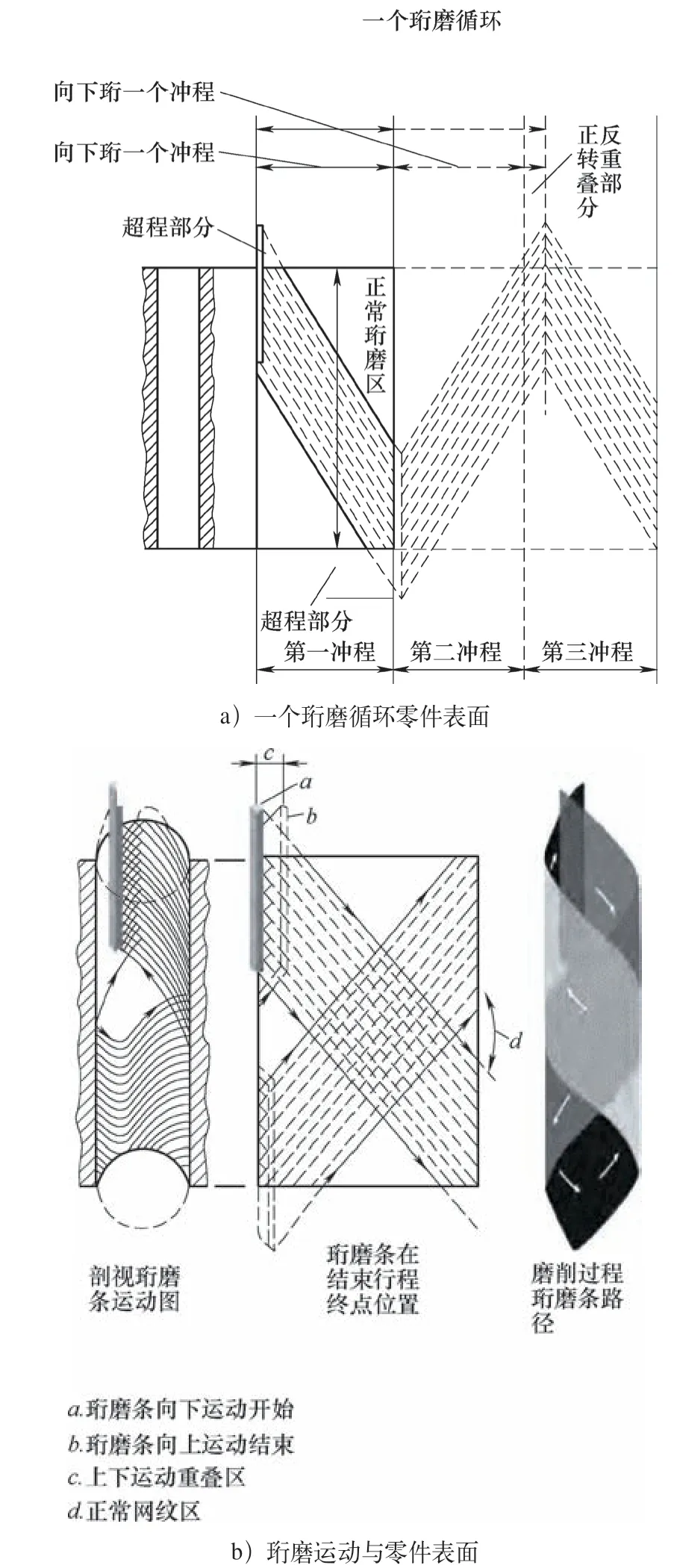

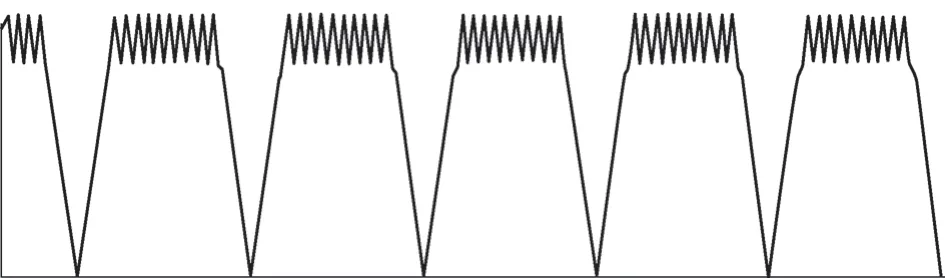

如图1所示,珩磨的磨削运动分为珩磨头上下往复运动、珩磨头的旋转复合运动及砂条在磨削过程中向外涨开的微动。控制系统通过控制珩磨次数与珩磨时砂条对珩磨表面的压力,以及珩磨头自带的气检孔实时测量缸孔直径实现对缸孔内壁的磨削,控制磨削的深度与磨削量,从而达到图样所需要的表面纹理以及尺寸精度。旋转和往复运动结合在一起,在被珩磨零件的表面产生交叉网纹(见图2)。

图1 珩磨的磨削运动

图2 零件表面交叉网纹

2.珩磨头结构

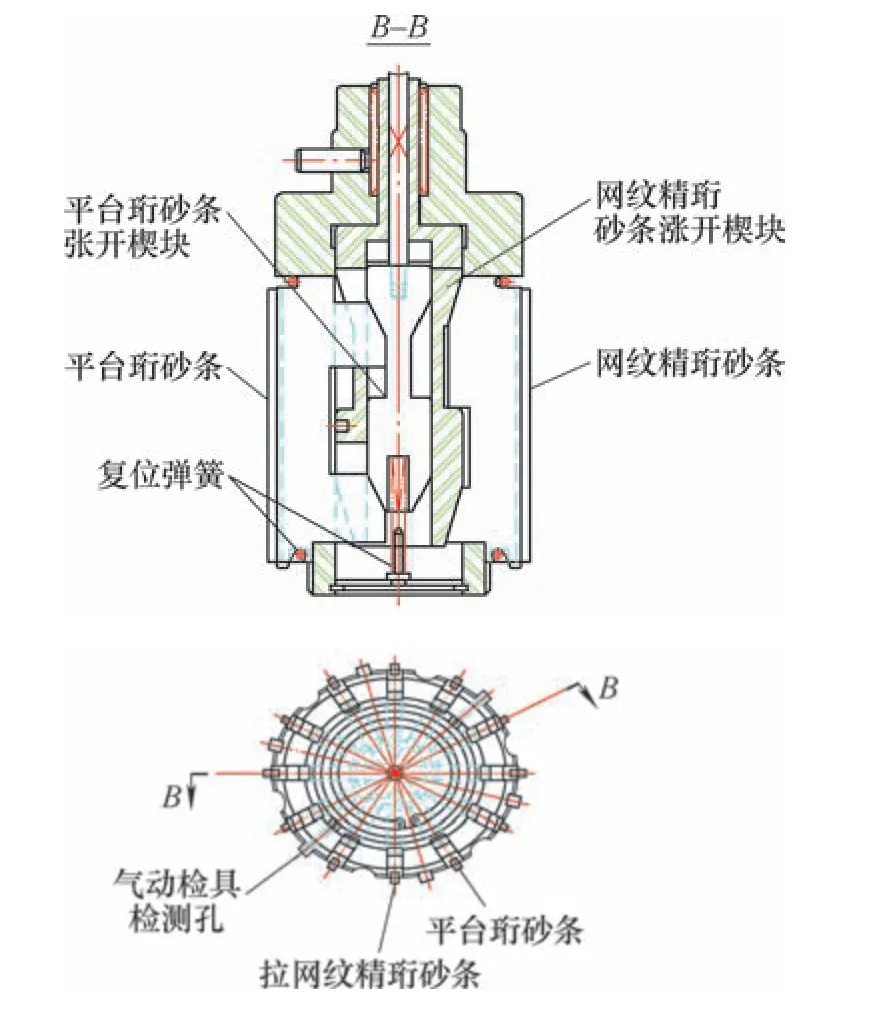

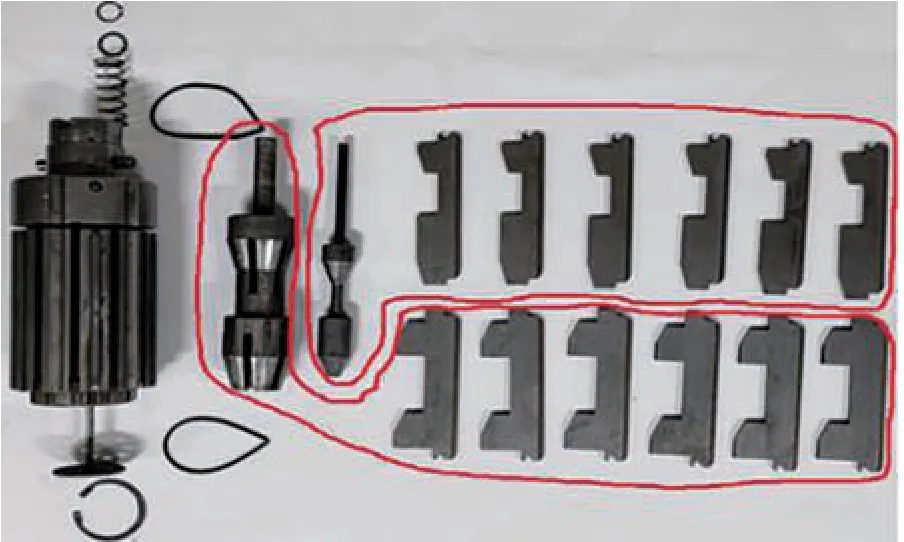

(1)涨开机构 珩磨头通过液压涨杆、机械涨杆推动楔块运动,用一个可控的压力把珩磨砂条涨开,压在缸孔内壁对缸孔进行珩磨,如图3所示。气动检具孔在珩磨头导条上,珩磨过程中同步对缸孔进行测量。

图3 珩磨头结构

珩磨头的作用是把设备的旋转运动通过珩磨头上的一套机构传递到珩磨条,珩磨条在一定压力下接触到缸孔内壁,并在珩磨头带动下对缸孔进行磨削,从而保证缸孔的尺寸、表面质量。珩磨头本身包含涨紧块、珩磨条(精珩、平台珩)、珩磨条复位弹簧、导向条及气动检具检测孔等机构。涨紧块在主轴头上的液压(伺服)驱动机构的带动下做上下运动,通过斜面作用在珩磨条安装板上使之径向移动,达到涨开珩磨条的目的。复位弹簧始终让珩磨安装板(珩磨条焊接基体)贴合在涨紧块上,并且在珩磨头退出缸孔时珩磨条收缩到小于缸孔直径,导向条在珩磨头进入或者离开缸孔时保护珩磨条不被碰撞。一些导向条上开有气动量具检测孔,气动检具通过检测孔珩磨过程中同步采集珩磨缸孔直径实时尺寸,控制精珩次数。整个珩磨头拆解结构如图4所示。

图4 珩磨头拆解结构

(2)珩磨条结构 珩磨条通过钎焊焊接在珩磨条安装板上面,主要分为油石和金刚石,油石是传统的珩磨条,金刚石是目前应用较多的珩磨条。金刚石珩磨条价格较高、寿命长,不需要频繁调整与更换。金刚石珩磨条应用金属或者树脂黏合剂把不同颗粒度的金刚石磨粒按照一定的浓度、形状粘合或者烧结在一起形成珩磨条。可以通过控制黏合剂或者烧结材料的硬度来控制金刚石颗粒的脱粒效果。

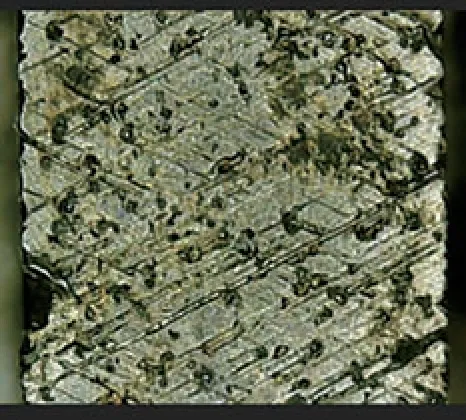

精珩的珩磨条金刚石颗粒一般设置在D9 0~D125μm,主要负责把缸孔珩磨到尺寸、珩磨出网纹效果,并且拉出表面所需要的沟槽。图5展示了金刚石珩磨条的微观结构,图示黑色点为金刚石颗粒,机体为黏合剂(金属或者树脂)。精珩(网纹)珩磨后的表面轮廓,波峰、波谷在中线上下对称。

图5 精珩珩磨条(500×)

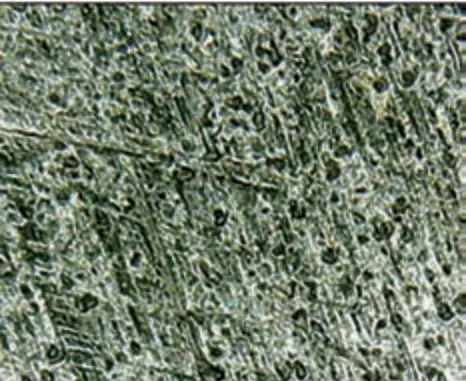

平台珩的磨料颗粒一般设置在D25μm,通过细小的磨料把工件表面微观的波峰磨削掉一部分,从而形成对接触部件的良好支撑。图6展示了平台珩的珩磨条微观结构。平台珩磨后的表面轮廓上部分比较平坦,形成良好的支撑。

图6 平台珩珩磨条(500×)

3.珩磨过程中表面形态的变化

缸孔加工过程中表面形态的变化如图7所示。在精珩之前,粗珩主要控制缸孔的形状误差,确保精珩时能够有足够的余量在圆周方向上均匀地来拉出网纹。镗孔是粗珩之前的加工过程,保证缸孔的位置精度,并为粗珩预留足够的余量来矫正缸孔的形状误差。有预变形压板工艺的情况下,镗孔为缸孔预留0.1mm±0.03 mm的余量(直径方向上),粗珩之后为精珩预留0.04mm(直径方向)的余量,平台珩直径方向上珩磨的余量为0.004~0.008mm。

图7 缸孔加工过程中表面形态的变化

珩磨参数的形成

平台珩珩磨的光滑表面如图8所示。珩磨的表面,既有光滑表面作为活塞环支撑保证发动机缸孔足够的耐用度,又有比较粗糙的沟槽可以存储润滑油以及小的铁屑,提升发动机性能降低油耗。

图8 平台珩形成的表面形态

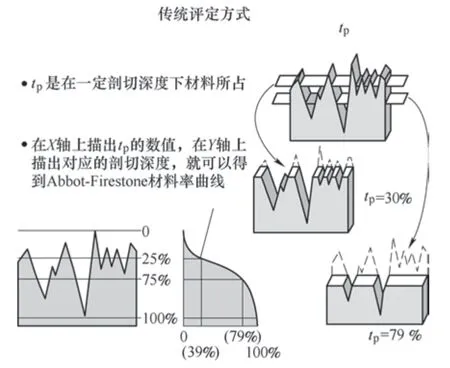

最初发动机缸孔的评价参数只有Ra、Rz、tp(从平台珩表面向下2um处使用平面剖切微观轮廓,所得到的材料占比即为tp),但是这些参数只能依积分的方式来概括评价表面质量,无法精确评价平台珩磨的平顶、支撑材料、沟槽等的分布。因此,又发展起来了两种珩磨专用的评定方法ISO13565-2规定的k参数与ISO13565-3规定的q参数,各种参数评定原理如图9所示。

1.Rmr(c)

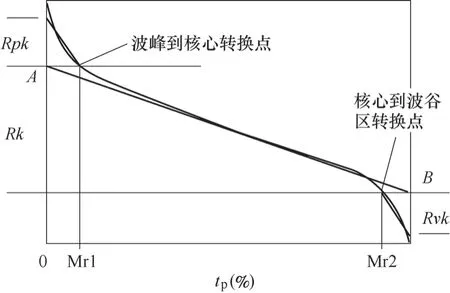

用距离波峰向下偏移一定深度c的截面,截取表面微观轮廓后得到的一个截面,该截面上的实体材料与整个截面面积的百分比定义为Rmr(c)(即tp参数(ASME))。如果把剖切深度作为Y轴,把支撑率作为X轴就可以绘制出一个Abbot-Firestone材料支撑率曲线如图10所示。

图10 Rmr(c) 评定图示

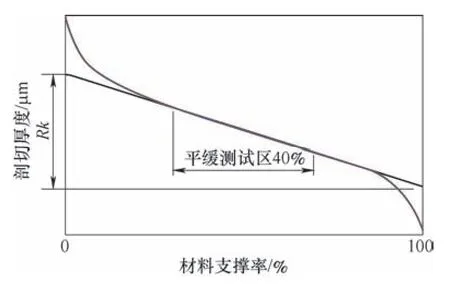

2.k参数

ISO13565-2标准中的k参数是通过tp曲线来描述表面形态的波峰区、核心区、波谷区的参数,包含波峰区描述参数Rpk、Mr1,核心区描述参数Rk,波谷区描述参数Rvk、Mr2。评价方式可以分为三步来实现。

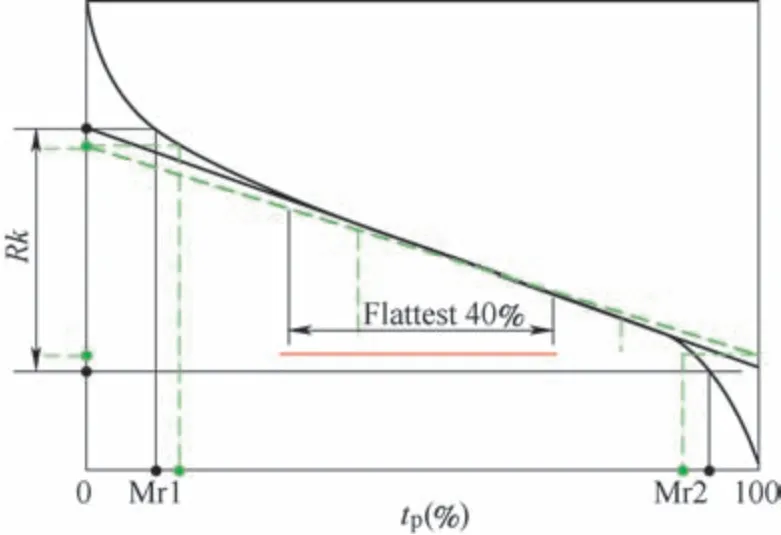

第一步:定义出tp曲线上40%的平缓区域,延长该平缓区域直线并与tp曲线的Y轴以及X=100%处的轴线相交,两个交点的Y值差定义为Rk,此直线定义为Rk直线,如图11所示(定义tp为100%时剖切深度为0um)。

图11 K参数评定用曲线第一步

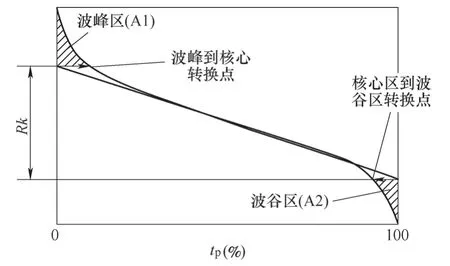

第二步:如图12所示,Rk直线与Y轴交与一点,通过该点绘制一条平行于X轴的直线,此直线与tp曲线以及Y轴所封闭的区域为波峰区。波谷区为Rk这条直线与X=100%这条直线交点处绘制一条平行于X轴的直线,该直线与tp曲线以及X=100%这条直线共同封闭的区域。

图12 K参数评定用曲线第二步

第三步:定义出各个参数。Rpk是Rk直线与Y轴交点A之上所有波峰高度的平均值;Mr1是Rk直线在Y轴上交点A处绘制一平行于x轴的直线Y=A,该直线Y=A与tp曲线交点处tp的百分比即为Mr1。Rk为Rk直线在Y轴处交点A与在X=100%处交点B的Y方向的距离差。Rvk为Rk直线与X=100%处交点B,在B处绘制直线Y=B,该直线之下所有波谷的平均高度即为Rvk,Y=B与tp曲线交点处的t

p值为Mr2。如图13所示

图13 K参数评定用曲线第三步

3.q参数

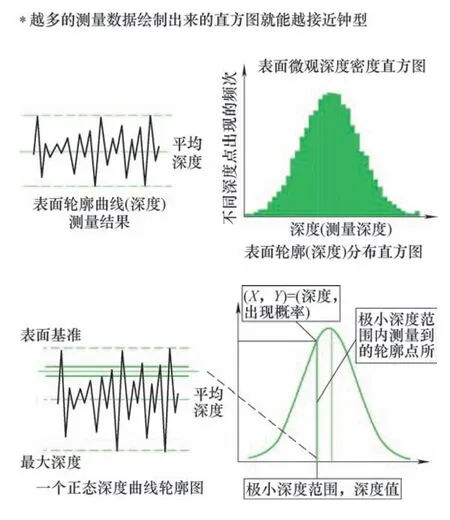

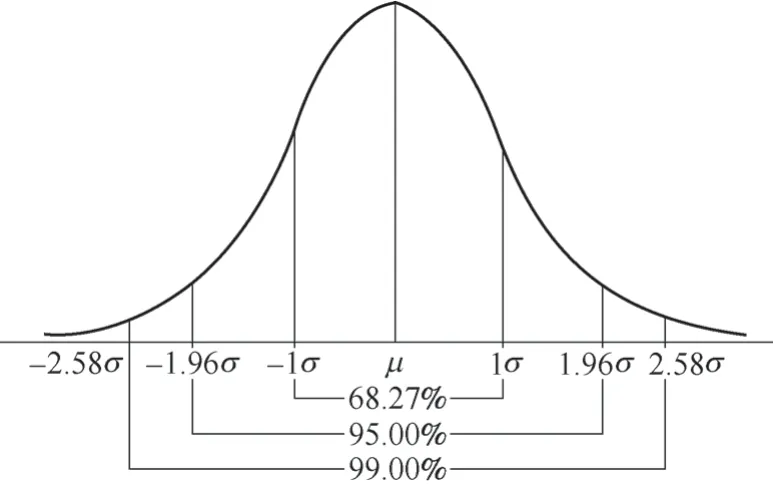

如图14所示,任何加工表面经过粗糙度仪探测后就都是锯齿状的曲线,定义最高的波峰处为0,向下为正,则在一个取样长度内可以统计出来每个波峰、波谷的深度与个数,从而对每个深度以及个数绘制出直方图。数据点越多,直方图的轮廓就会形成平滑的曲线,这个曲线已经比较接近正态分布曲线(见图15),经过变换(把波峰高度X转换为Y=(X-μ)/σ)可以转化为表面轮廓高度的标准正态分布曲线,x轴为测量深度与深度标准偏差的比值。

图14 表面轮廓

图15 标准正态分布

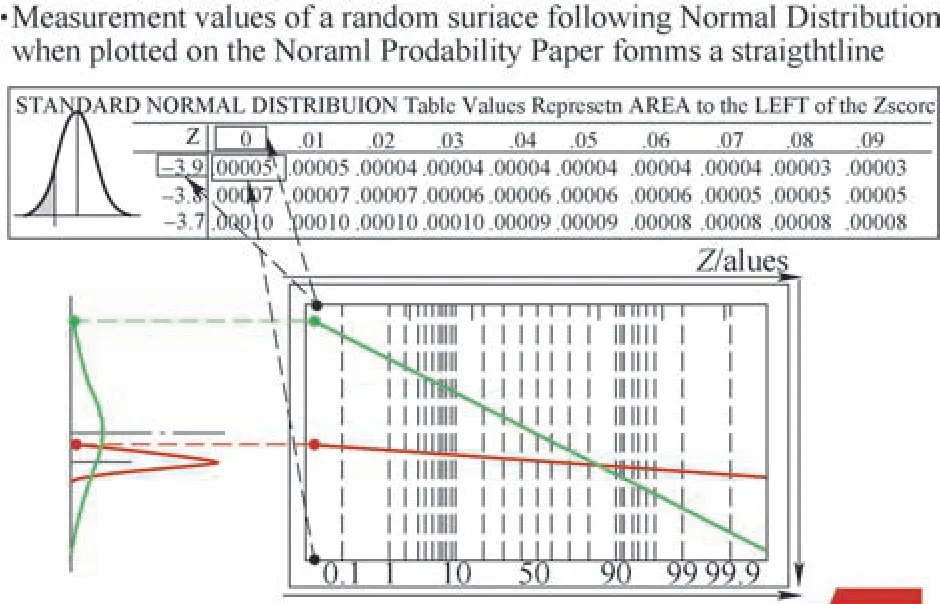

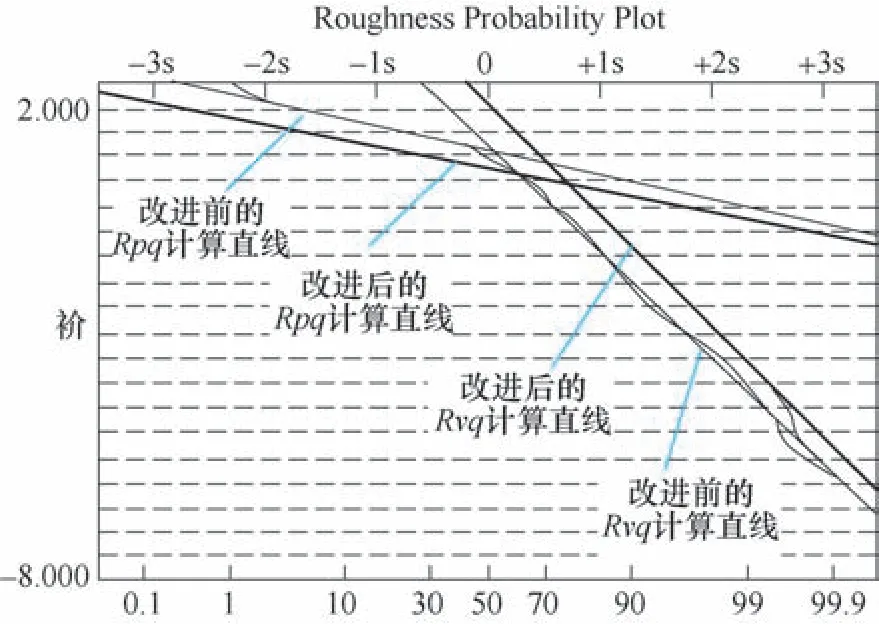

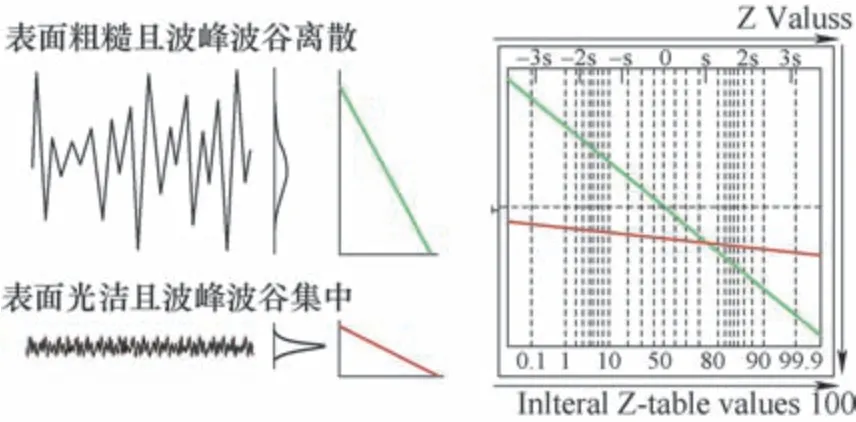

正态分布曲线顺时针旋转90°,然后对应正态分布纸,可以把表面轮廓通过概率分布曲线描述为如图16所示的直线形状,不同的概率分布可以绘制出来不同的直线,集中度比较大的概率分布曲线绘制出来的直线斜率绝对值较小,反之斜率绝对值较大。

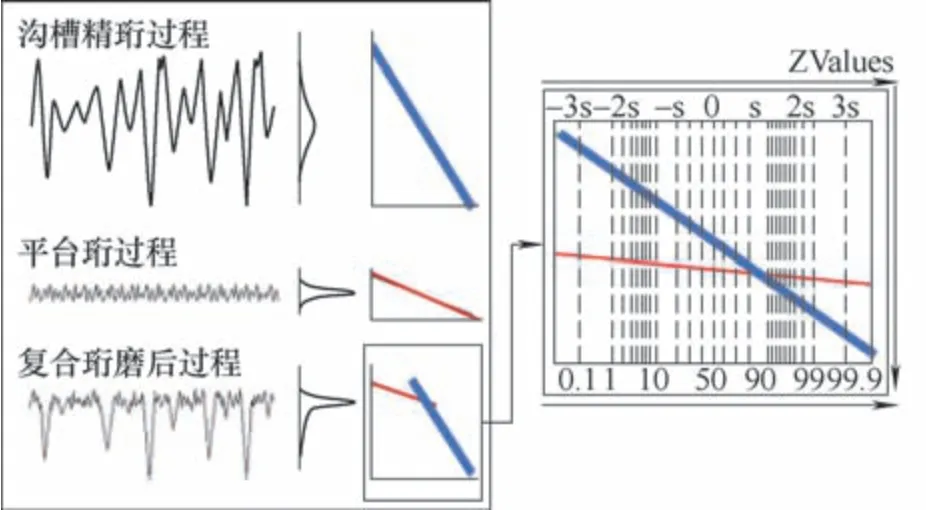

图16 q参数正态分布纸表述线

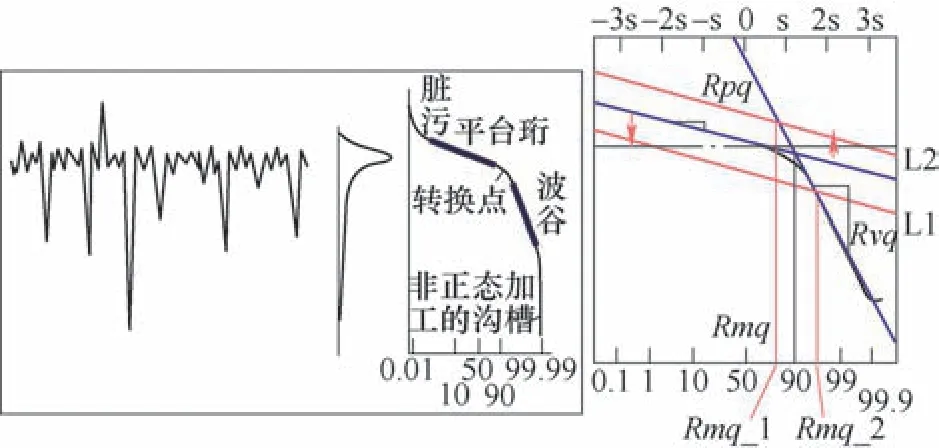

一个平台珩磨的表面轮廓就可以通过这种统计的方式使用两条直线在正态分布纸上表示出来,如图17所示。其中蓝线(粗线)表示精珩(网纹珩磨)的轮廓,红线(细线)表示平台珩磨形成的轮廓。

图17 平台珩磨表面轮廓正态分布纸表示

通过上面得到的正态分布纸上的直线,可以定义出Rpq、Rmq、Rvq。Rpq为平台珩阶段形成直线的斜率,Rvq为精珩(网纹珩)形成的直线的斜率,Rmq为平台珩与精珩的转换点用百分比表示,如图18所示。

图18 q参数表示

4.参数的优缺点

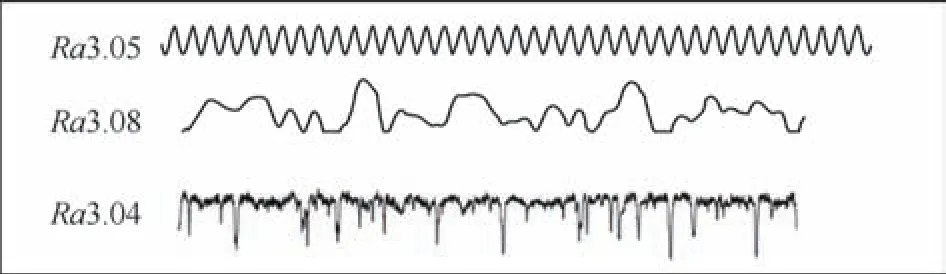

(1)Ra参数Ra参数为轮廓算术平均偏差,是指在一定取样长度内,轮廓上各店到轮廓中心线距离绝对值的平均值。由于采用平均计算的方式,因此无法区别不同类型的轮廓。如图19所示,同样Ra3.5左右,但是代表的却是不同的轮廓表面形态。

图19 Ra3.5左右轮廓形态

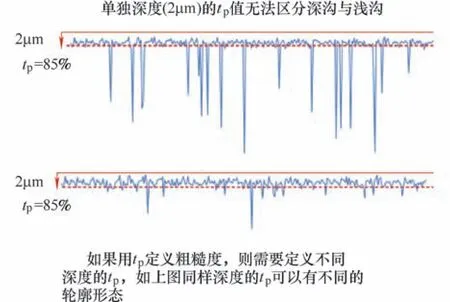

(2)tp参数 如图20所示,上下两图都满足tp=85%,但是上图波谷多而深,下图浅稍宽。因此单个深度tp无法精确描述波谷的多少,在发动机缸孔珩磨过程中如产品需要一定的沟槽来满足储油以及包容小铁屑等脏污,通过tp就无法及时发现不合格的产品。

图20 tp值无法区分深沟与浅沟

(3)k参数 k参数的关键点在于找到40%的平缓(flattest)窗口测试区域,从而画出斜直线找到Rk与Rpk、Rvk,但是如图21所示,一些情况下(如非正态分布的表面轮廓见图22,波峰波谷分布较宽泛的轮廓)很难精确查找Mr1、Mr2,评估的精度受到影响。

图21 k参数评估精度不良

图22 非正态分布的表面纹路

(4)q参数 q参数的原理是统计分析得出的,基础假设是珩磨的表面波峰波谷服从正态分布,如果遇到珩磨异常不服从正态分布的表面纹理,q参数也不能很好地表述表面形态。

珩磨缺陷分析

1.珩磨参数各参数的缺陷控制

对于q参数一般缸孔的珩磨要求是Rmq80%~95%,Rvq1.0~5.0,Rpq0.1~0.4。一般情况下,一个类型的发动机缸体砂条适配好之后,正常生产情况下这几个参数不会有大的变化,特别是Rvq、Rpq范围较大,一般不会超差。q参数与珩磨条的颗粒、颗粒的浓度、黏合剂强相关,但是Rmq比较容易波动,来自于平台珩的次数、平台珩的磨削切除率。如图23所示,平台珩切除材料较多磨粒颗粒变大就会引起平台珩直线向L1移动,从而导致Rmq从Rmq1变化到Rmq2,引起Rmq变大,反之亦然。

图23 平台衍磨参数波动

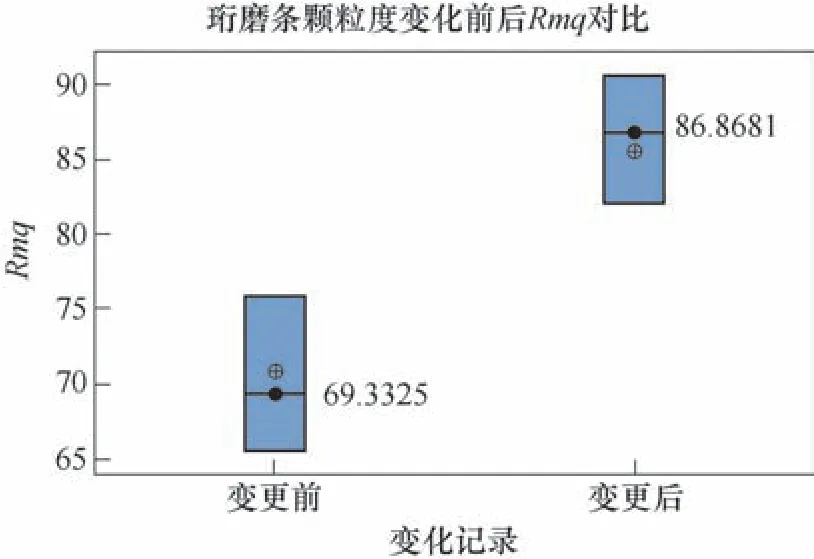

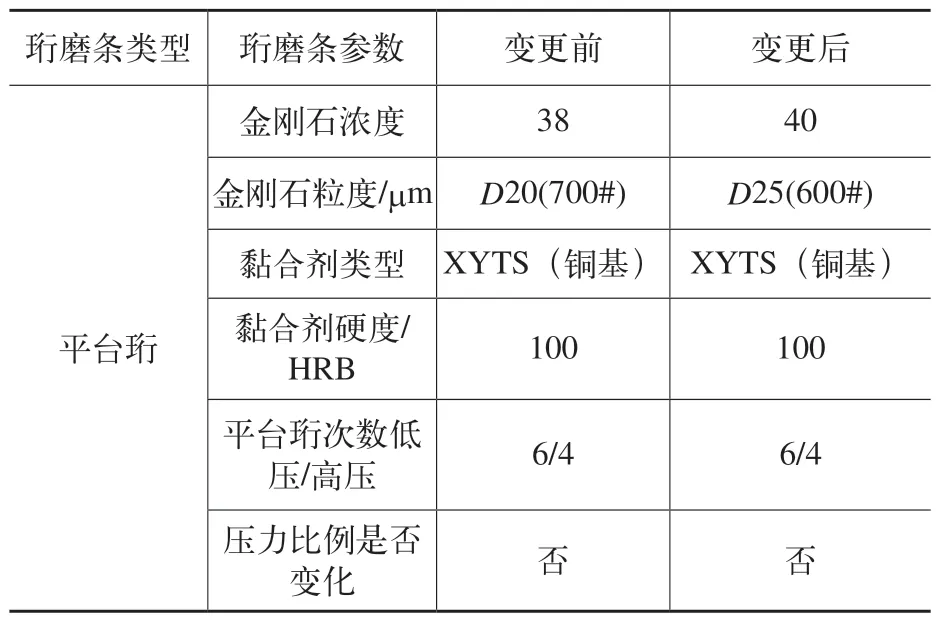

通过增大平台珩砂条的颗粒度,从D20变更到D25(见表1),使平台珩更容易切除材料,同时平台珩切沟多一点。在同样的平台珩磨次数、压力的条件下进行珩磨,得到如图24所示的统计数据箱线图。平台珩砂条粒度变大后导致Rmq明显变大。

图24 平台珩砂条粒度变大后Rmq箱线

表1 砂条颗粒度改变前后参数

网纹珩已经珩出足够的正态分布的沟槽后颗粒度从D20更改到D25后,相同的加工条件下,如图25所示,平台珩磨下的材料增多从而导致Rpq直线向下平移,同时由于平台珩的增强导致拉网纹珩磨的波峰数量偏少沟深偏多,从而也会引起Rvq直线右移,综合得出Rpq与Rvq交点向下移动从而提高了Rmq的数值。

图25 改进前后相同测量点微观曲线对比

单独分析Rvq、Rpq的情况下,Rvq与网纹珩磨条颗粒的浓度、颗粒大小强相关,Rpq与平台珩以及网纹珩的砂粒浓度大小综合因素相关。颗粒大、浓度小的情况下波峰波谷比较深并且较分散,从而波峰波谷高度在统计学上绘制的直方图就比较离散,导致正态分布曲线较离散,转化为正态分布纸上就是一个斜率更大的直线,因Rvq、Rpq是正态分布上网纹珩磨与平台珩磨所形成的指示直线的斜率,斜率变化就会导致Rvq、Rpq变大。不如图26所示。不同离散程度,以及加工的粗糙程度就得到不同的斜率的正态分布纸上的直线,从而得到不同的Rpq、Rvq。

图26 同颗粒导致的波峰波谷统计纸上的不同的斜率曲线

2.表面金属折叠

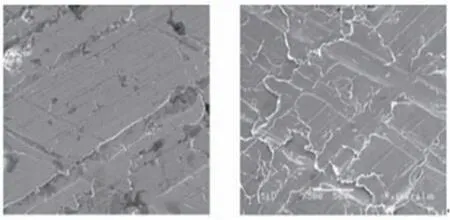

正常珩磨的缸孔表面在放大50×、200×、500×的情况下纹路清晰,表面没有起皮问题。但是实际生产中会发现如图27所示的表面形态,左侧是褶皱比较轻微,右侧较为严重。这也是近年来除了可定量衡量的参数之外评估珩磨质量的一个特征。这种褶皱严重的情况下会影响缸孔表面储油、微粒的容纳,严重时导致发动机拉缸(见图28)。

图27 电镜SEI mode(500x)

图28 发动机拉缸

这种缺陷的检测与发现较为困难,需要用电镜放大才能清楚观察到,因此对于这种问题行业研究较少,暂时定义其为金属折叠(folded metal)。

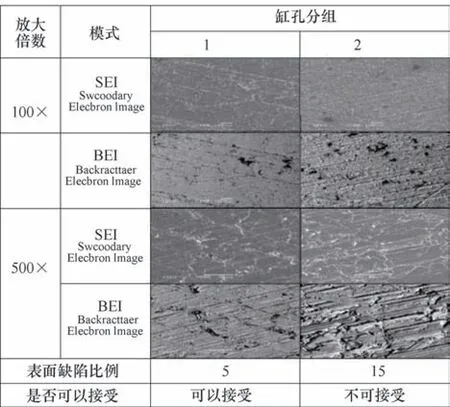

3.评定方法探讨

对于金属折叠的评判目前行业中没有明确的标准来评定这种不良,但是在实践中有两种方法:通过显微镜对这种不良进行分类;通过对微观表面形态扫描,进行数学建模分析沟槽的数据量与连贯性。本文论述了通过表面观察的方法评定这种金属折叠,并且提出了利用机器学习评定的设想。

图29为一种目视判断金属折叠的方法(注:SEI为二次电子,可以探测表面形态;BEI为扫描电子,更容易看到立体形状长度与深度)。这种通过目视评价的方式类似于金相评价,但是比较直观,取决于检验人员的经验以及技术能力。对于这种金属折叠的研究也可以考虑使用机器学习的方式,但是需要对这种金属表面进行微观建模,精度达到0.001mm之上,需要识别出来金属折叠的形态,是这种测量的一个研究方向。

图29 目视判断金属折叠的方法

4.形成原因以及抑制方法探索

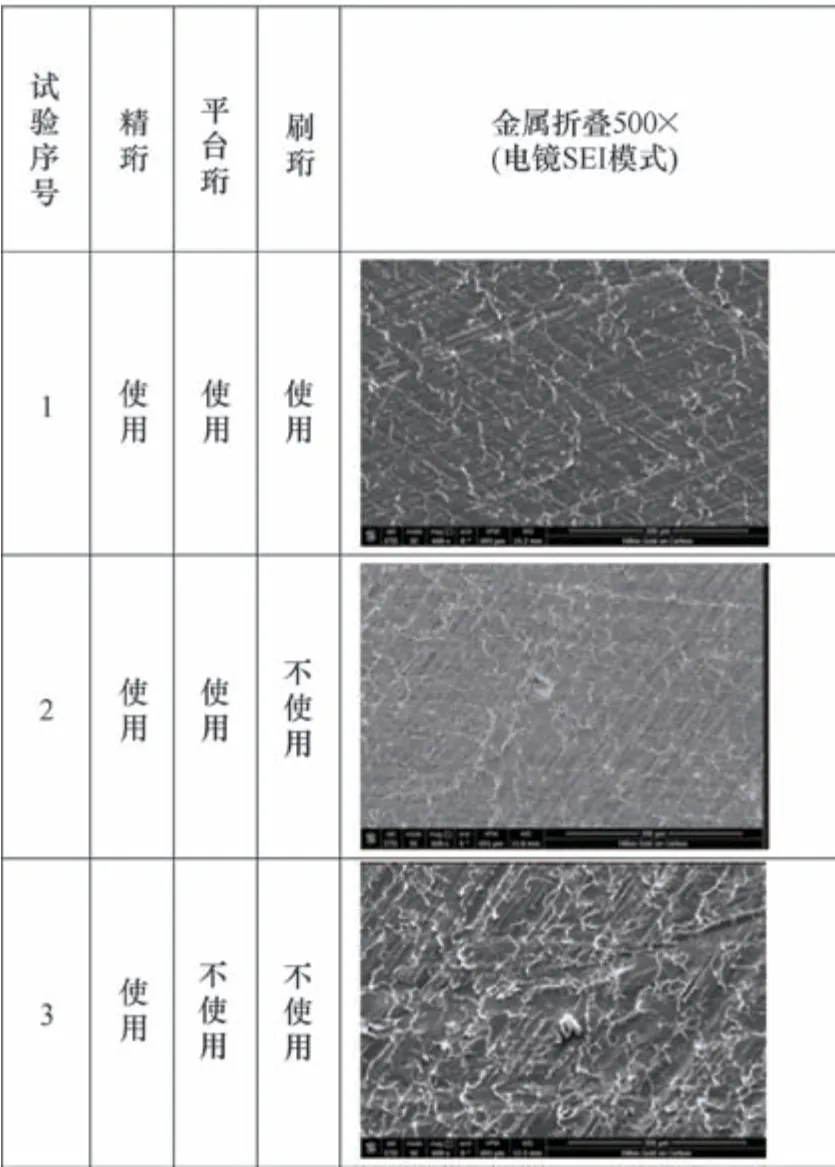

形成阶段的判断:缸孔双过程珩磨的分为精珩磨(精珩)、平台珩磨(平台珩)、毛刷刷珩(刷珩)三个主要的阶段。试验前确认当前珩磨过程存在较为明显的金属折叠,通过对不同阶段缸孔表面进行电镜观察(500×)判断产生金属折叠的加工阶段,如图30所示。

图30 缸孔表面电镜观察

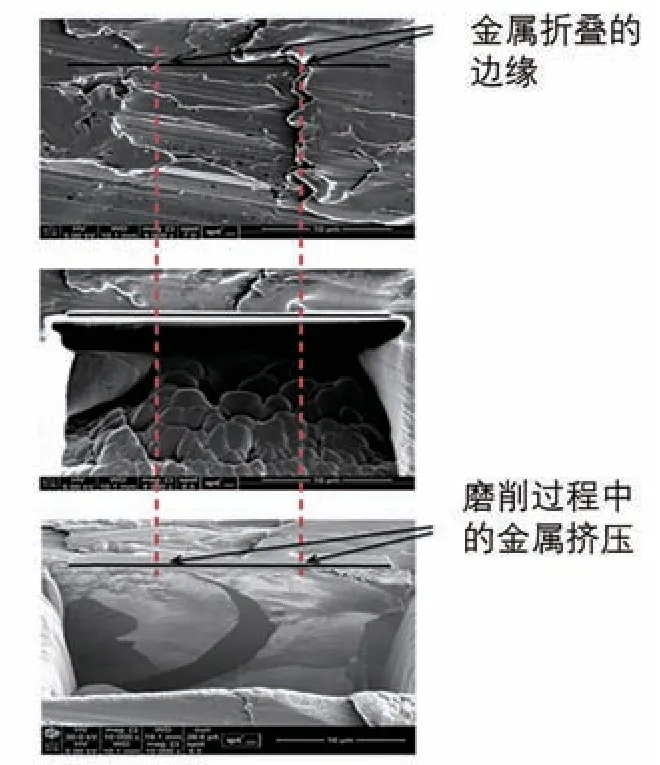

通过500×电镜观察后可以看到在精珩之后就产生了明显的金属折叠现象,而精珩之前粗珩预留余量是0.04mm,远大于目前金属折叠的厚度,因此可以得出结论在精珩过程产生了金属折叠。对于这种金属折叠不良局部剖切后的电镜形态如图31所示,2000×电镜下观察到的截面(见图32)可以分辨出这类金属折叠主要原因是珩磨过程中的金属挤压,产生这种挤压主要来自于磨料的颗粒不够锋利、加工的沟槽不够深、磨料脱落不够及时,其自锐性不良好。

图31 金属折叠形成微观图

图32 电镜2000X BSE 模式

精珩(网纹珩磨、平台珩磨)通常控制的参数是Rpq,Rmq,Rvq。这三个参数可以定量测量出来,前文已经论述可以通过调节磨料的大小、浓度等参数来控制。同时这三个参数与金属折叠具有一定的相关性,其关系通过极限实验可以得到。

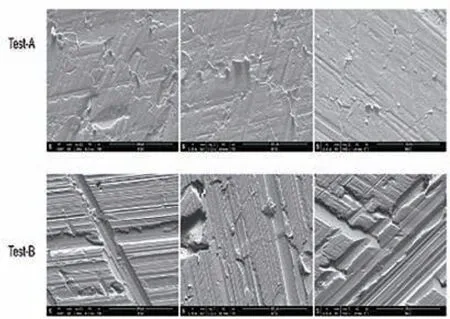

Test-A:网纹珩磨颗粒浓度控制在Test-B的50%,Test-A磨粒小于Test-B 50%,平台珩不做变化。珩磨后观察表面金属折叠。

Test-A金属折叠明显,但是Test-B几乎没有明显金属折叠。

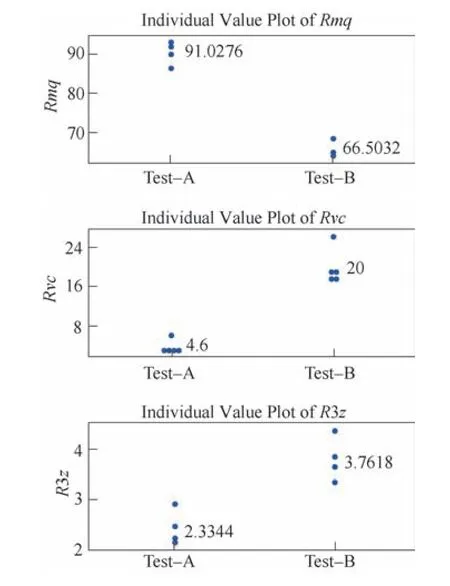

如图33所示,数据分析Test-A的Rmq在90%左右远大于Test-B 64%的金属Rmq,另外Test-B的Rvc,R3z,Ra均高于Test-A。因此这个实验说明金属折叠与网纹珩磨的粗糙程度、沟槽深度强相关。通过加工更多、更深的沟槽降低Rmq可以降低金刚石珩磨条导致的金属折叠不良(同时也说明Rmq也可以通过调整精珩中的网纹珩的珩磨砂条参数来调整)。

图33 数据分析

结论

现代的平台珩磨技术从单一的参数控制tp(Rmr),发展到了小型发动机的Rpk,Rvk,Mr1,Mr2以及重型高可靠性发动机采用的Rmq,Rvq,Rpq多参数复合控制,为发动机可靠性、提高油耗降低提供了理论支持。本文重点论述了珩磨的原理、以及各珩磨参数之间的相互关系,为工程技术人员实际实施参数的控制满足图样要求提供了实践依据,同时也论述了珩磨过程中的主要缺陷的产生以及处理方式,引出了金属折叠这个概念,给出了各个缺陷的产生机理与应对措施,为提升生产质量提供了解决的方向。

珩磨的发展向着镜面珩磨,激光珩磨发展,这种珩磨技术能够更加容易控制储油以及支撑,降低摩擦降低油耗提高可靠性,但是传统双过程珩磨也在积极完善并提高控制方法以及理论。