某纯电商用车驱动系统壳体设计与分析

许坤

特百佳动力科技有限公司 上海 201505

国内某新能源驱动系统是由变速器与水冷电动机组成。变速器壳体材料为HT250,易形成铸造缺陷,且精加工过程中,由于HT250的本身特性需要龙门加工中心与卧式夹床配合加工,加工难度大,所以精度难以保证。具体表现在HT250的合箱面平面度、定位销孔位置度和轴承孔同轴度难以保证;水冷电动机壳体虽采用铸铝(6061),但由于是水冷电动机,需要在电动机定子外围有壳体包裹,中间层为循环式冷却水道,最外围再采用摩擦焊接一层铸铝壳体。结构上复杂,加工难度大,成本高。结构上,此类型新能源驱动系统,需要考虑变速器与水冷电动机集成面之间的密封。使用上,由于变速器与水冷电动机采用独立的冷却系统,冷却效果不一致容易造成温差,从而导致冷凝水进入变速器内部或电动机内部,造成锈蚀和短路等失效。

我国乘用车领域,尤其是新能源乘用车领域,新能源驱动系统的壳体已经采用6061作为主要材料。随着新能源商用车的不断发展,整车对各个部件尤其是驱动系统的集成度、轻量化及性能要求越来越高。而在商用车领域中,随着终端客户对商用车的要求尤其是空间占用上越来越高,因此将水冷电动机替换为油冷电动机,同时变速器壳体材料替换为6061已是满足整车要求的有效方法。

壳体整体方案设计

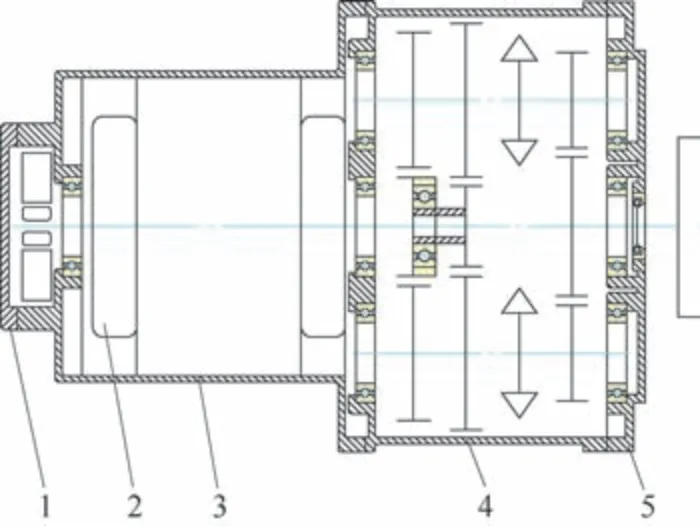

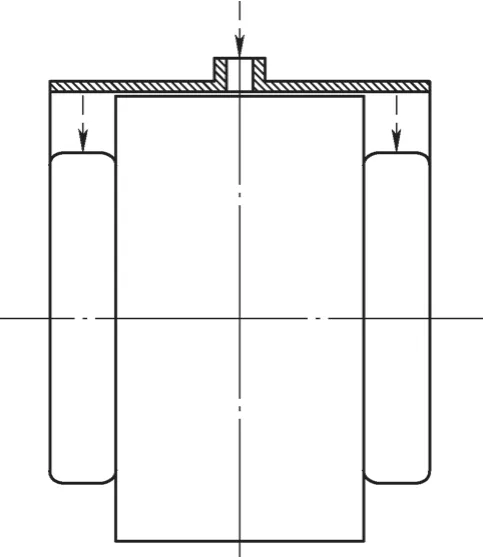

油冷电动机壳体与变速器壳体功能一致,皆是完成驱动系统的各个部件的支撑与包络。驱动系统壳体在设计过程中,将根据变速器及油冷电动机对应轴需要的支撑轴承的数量与位置进行分模面选定。本系统无副箱,为双中间轴结构,仅油冷电动机轴和变速器轴需要支撑。因此仅需要油冷电动机壳体以及变速器壳体作为主要壳体,再辅以相关密封盖板即可完成壳体整体方案构建。图1所示为壳体整体方案:油冷电动机壳体内腔与变速器壳体内腔直接相连,无需考虑二者之间的支撑与高速油封密封。

图1 壳体整体方案示意

壳体冷却油路设计

变速器壳体在与油冷电动机壳体集成后,此驱动系统的冷却结构将完整集成在壳体总成中。

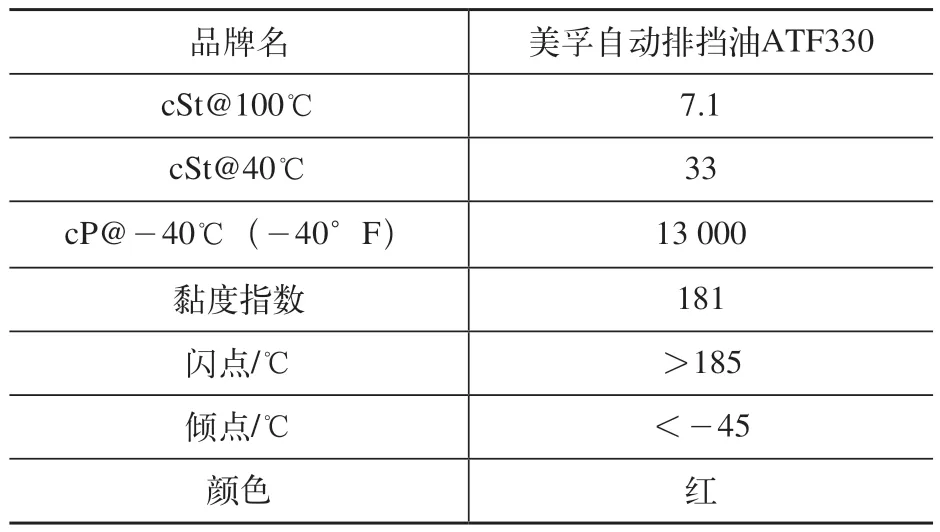

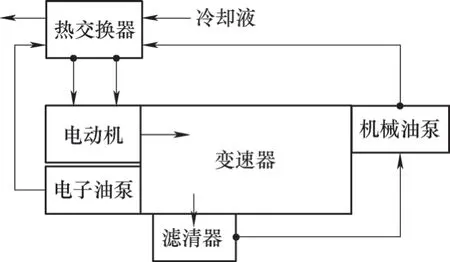

传统变速器采用SAE 85W/90(GB 13895-1992)作飞溅直接润滑冷却,为被动冷却;电动机则采用50%乙二醇作为冷却介质,为主动冷却。使用过程中,新能源商用车的工况复杂多变,如矿山、港口及高原等,此类型工况对于新能源驱动系统要求散热能力更强,效率更高,因而,此驱动系统需要选择黏度低、抗氧化安定性好、极压抗磨性好的油品。选择油品具体参数见表1。驱动系统采用的冷却方案为主动油冷与被动油冷结合的方式,如图2所示。

表1 驱动系统油品参数

图2 壳体冷却油路方案

(1)主动油冷 在车辆处于低速大扭矩、爬坡及高速转动的工况下,驱动系统的发热量较高,因此需要借助主动油冷。结构上,机油滤清器的进油口布置于变速器壳体的最下方,冷却油由此进入滤清器进行过滤,完成后冷却油一分为二,分别进入机械油泵与电子油泵。电子油泵冷却油进入热交换器,热交换器中的介质为冷却油与50%乙二醇。冷却后,油进入到油冷电动机壳体中,根据壳体油路分别喷淋到电动机的前后漆包线组上,后由高低位落差完成冷却油路循环。

(2)被动油冷 结构上,机械油泵通过花键取力,安装在辅助壳体上。驱动系统发生运动时,即可从滤清器中抽取冷却油,从而进入到热交换器内完成冷却油路循环。

油冷电动机壳体冷却油路设计如图3所示。

图3 油冷电动机壳体油冷走向示意

油冷电动机壳体设置有与电动机定子外径保证装配关系的止口,并在止口上端即冷却油进油端开有弧形走油槽。在冷却油进入壳体后,由于受到定子的阻滞,故可分为两路射向漆包线,再由电动机壳体低处流向变速器壳体中(两壳体存在高度差)。

壳体材料与强度分析

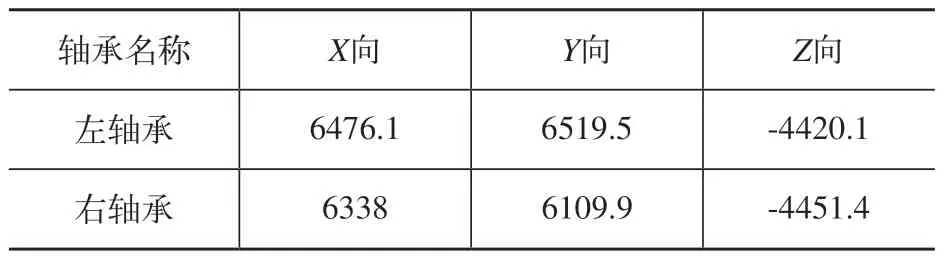

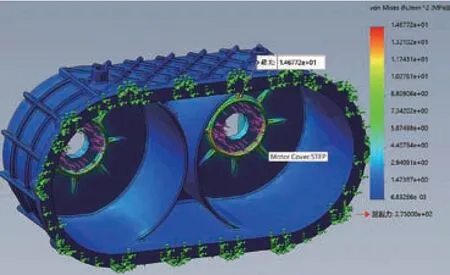

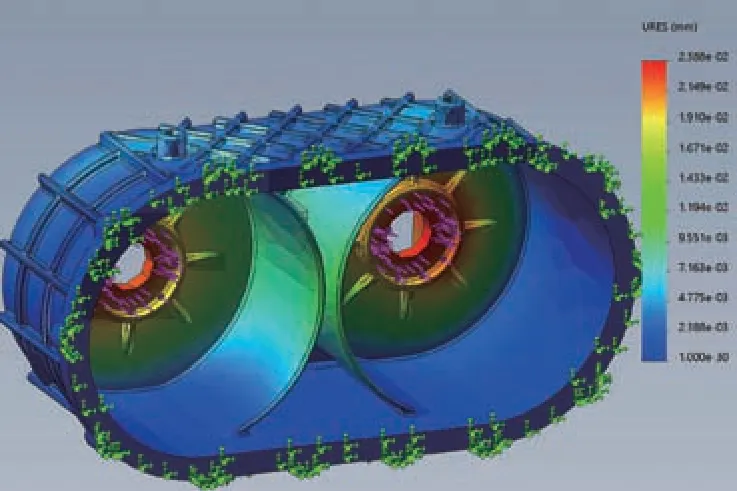

变速器壳体与油冷电动机壳体都采用6061铝材,并采用T6的时效处理方式。壳体均匀壁厚为6mm,轴承安装座厚度单侧10mm以保证强度。具体胚料热处理方式:快速退火(加热温度350~410℃,保温120min,自然冷却)→高温退火(加热温度至500℃,保温60min,自然冷却)→低温退火(加热温度150~250℃,保温24h,自然冷却)。静置至少48h释放应力[1]。基于SW对变速器壳体、油冷电动机壳体、辅助壳体进行静力学分析,以油冷电动机壳体举例并作为分析对象。该壳体主要受力处为轴承座处和应力集中处。轴承座受到轴向力和径向力,可将其分解为对轴承座的X向、Y向和Z向的压力。应力集中处,主要是壳体形状急剧变化的地方,如台阶、孔洞等。受力数据主要来源于传动系统分析软件RomaxDesigner,轴承受力参数见表2。

表2 电动机轴承受力参数 (单位:N)

对电动机壳体的分模法兰面和悬置安装面进行固定,对轴承孔位的轴承挡肩和轴承座腔进行施加静压力,所得电动机壳体产生的最大应力集中在轴承座加强筋处,为14.6MPa(见图4),远小于6061-T6的抗拉强度124MPa和屈服强度55.2MPa。位移量最大为0.02mm(见图5),符合设计要求。

图4 电动机壳体静力分析

图5 电动机壳体位移

工程验证

1.冷却效果验证

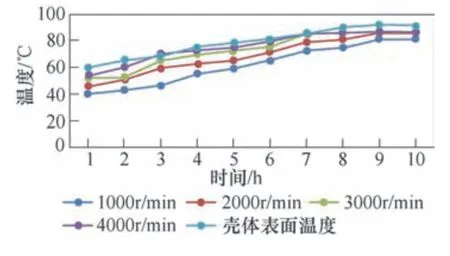

基于GB/T 18488.2[2],通过对拖台架对整体驱动系统进行温升试验,预热交换的冷却介质为50%乙二醇,进口温度为25℃,出口温度为65℃。温升试验结果如图6所示。

图6 驱动系统温升曲线

由图6可知,测试了四个常用转速工况点,最高定子温度保持在85℃左右趋于平稳,壳体表面温度90℃趋于平稳,由此可见,壳体冷却油路方案合理可用。

结语

通过对壳体模块进行三维模型构建,并对整体结构尺寸和结构细节进行分析,真实地还原实际部件的结构信息,同时通过试验对壳体设计方案进行验证,结论如下。

1)电动机冷却方式主动油冷与被动油冷相结合,对电动机壳体设计了合理的冷却油道,与热交换器、变速器壳体等完成冷却循环,温度可控并在合理范围内。

2)电动机壳体、变速器壳体一体化,并采用6061-T6的铝材,整体壳体方案强度高、集成度高,符合当下新能源驱动系统的设计理念。

——湿气测试法(下)