摆动式转向架修程修制改革适应性探讨

汪 勇,刘凤伟,周增光,徐 勇,肖光毅

(中车长江车辆有限公司,湖北 武汉 430212)

随着我国铁路货车整体技术状态和质量水平的大幅提高,对现行铁路货车修程修制进行改革的基本条件已经具备,中国国家铁路集团有限公司正积极推进铁路货车修程修制改革的相关工作,其基本出发点是在保证车辆安全的前提条件下延长检修周期,提高车辆运用效率。本文将对摆动式转向架适应修程修制改革的情况进行探讨。

1 国内外铁路货车修程修制概况

1.1 我国铁路货车修程修制

新中国成立以来,我国铁路货车的修程修制主要经历了6个不同的阶段[1-2]:

第1阶段是1949—1951年,采取“修养并重、预防为主”的定期检修制度,按时间分为36个月、18个月、6个月、60天四级定期检修和列检检查,主要检修轴箱油润装置。

第2阶段是1952—1964年,借鉴前苏联的检修制度,分为大修、中修、年修、制动检查、轴箱检查五级定期检修和列检检查,最短的定期检修间隔为3个月。

第3阶段是1965—1992年,为适应铁路运输发展需要,将修程调整为厂修、段修、辅修和轴检四级定期检修和列检检查。其中,厂修周期为4~5年,段修周期为1年。

第4阶段是1993—2005年,主要实行“日常检查、定期检修”相结合的预防性计划修,修程主要包括厂修、段修和列车日常检查及临修。1993年颁布的铁辆[1993]4号文,将60 t级通用货车段修周期定为1年或1.5年、厂修周期定为5年或9年[3]。

第5阶段是2006—2019年,陆续取消辅修,2006年1月1日起,60 t级货车停产,新一代70 t级货车采用各项新技术,段修周期延长至2年,厂修周期定为8年。

第6阶段是2020年至今,推行修程修制改革,此次改革对各车种车型不同运用年限的车辆的检修周期进行了细分,基本可以概括为80 t级专用敞车(配属车除外)、70 t级通用敞车、棚车和集装箱平车段修周期延长3个月,厂修周期顺延。2000年后生产的60 t级通用敞车、棚车段修周期延长2个月,厂修周期顺延。其他车型检修周期不变。

从我国铁路货车自身修程修制发展来看,随着铁路技术的进步、制造水平的提升以及铁路监控手段的发展,铁路货车检修周期也在逐步延长。

1.2 国外铁路货车修程修制

1.2.1日常检查、定期检修

以俄罗斯铁路货车为代表的铁路货车检修体制,采用“日常检查、定期检修”相结合的预防性计划修[4]。一般对应大修、小修。大修是对铁路货车进行全面分解、检查和彻底修理,恢复车辆的基本技术性能。小修是对铁路货车进行全面检查,对重点部件进行分解、检查和修理,保证车辆各零部件作用良好,维护铁路货车的使用性能,保证安全运行。其规划的后续发展方向是以铁路信息化为基础,统计车辆实际使用情况,按车辆走行里程或者运行时间进行修理和技术维护,以此来逐步降低成本,提高效率。

1.2.2日常检查、状态修

以美国铁路货车为代表的铁路货车检修体制,采用“日常检查+状态修”检修制度,以状态修为主,日常检查中发现零部件出现磨耗到限、裂纹或破损时再进行维修。针对一些关键部位,也会采取定期检修、定期更换的检修方式。近年来,美国铁路企业根据多年的车辆状态修经验,进一步优化了研究,在地面检测技术和信息化技术的帮助下,用大数据进一步完善了状态修,降低了车辆检修成本,提高了效益。

1.3 国内外修程修制对比

从整体来看,铁路货车检修大体分为2种:一种是定期检查结合状态修,再配合一些关键部件单独检修的制度;另一种是定期检查结合定期检修的检修制度。无论采用哪种检修方式,其主要目的都是处理车辆部件的磨耗、裂纹和破损问题,使车辆恢复性能。修程修制改革基本都是以铁路技术进步为基础,不断优化检修制度,降低检修成本,提高运用效率。

1.4 国内外重大事故对比

据统计,美国2000—2017年,每年都发生因轴承故障造成的车轴热切脱轨事故。其中,2004年事故数量最多(48起),2016年事故数量最少(6起);加拿大2008—2012年货车年均脱轨事故次数为87.8起;俄罗斯2006—2010年发生因转向架侧架断裂导致的脱轨事故70多起。截至2021年,我国铁路货车已连续10年未发生因热切、枕架断裂、脱轨等造成的重大事故。由此可见,我国铁路货车质量水平已高于国外货运发达国家,特别是转向架制造质量具有明显优势。

1.5 修程修制改革方向

从整体来看,通过提速改造、专项改造和集中整治等技术状态提升以及新的制造技术、铸造工艺的推广,车辆转向架、制动装置、钩缓装置、轮轴等系统安全可靠性得到了大幅提升。同时TPDS、TADS、TFDS、THDS等安全监控系统的管理水平及准确性不断提升,可以充分发挥动态监测、实时预警的安全防范作用,及时消除车辆安全隐患,确保行车安全。在上述安全保障措施下,逐步延长车辆检修周期将是目前改革的大方向。

2 转向架技术适应性

摆动式转向架目前主要装车型号为转K4、转K5型转向架,主要包括轮轴组成、侧架组成、摇枕组成、中央悬挂及减振装置、制动装置、摆动装置和弹性旁承。经过多年的运用实践证明,摆动式转向架运用状态稳定,故障率低,各部件的磨耗性能优越,可以适应修程修制改革。

2.1 轴承

60 t级提速铁路货车转向架装用26系列轴承。截至目前,26系列轴承已经装车运用20年,运用安全性能稳定[5]。2018年12月20日,中国国家铁路集团有限公司机辆部组织中国铁道科学研究院集团有限公司金属及化学研究所、各轴承制造检修单位和部分铁路局集团有限公司,在北京召开了26系列轴承适应货车延长检修周期可行性研讨会,与会专家一致认为:26系列轴承造修技术成熟、运用稳定,5T安全监控系统能够有效监测轴承运用状态,在目前运用工况下,26系列轴承可适应60 t级提速铁路货车段修延长至2年的要求;70 t级货车转向架装用的轴承虽然没有延长检修周期的参考目标,但是从既有产品的运用情况来看,其运用性能稳定,故障率低,配合5T安全监控系统可以保障运行安全。在此基础上,是可以满足修程修制改革需要的[3]。

2.2 车轮

60 t级提速铁路货车与70 t级货车的车轮结构形式、几何形状及主要性能指标相当。2014年,中国铁路总公司立项的课题《通用货车转向架服役性能演变规律研究》(2014J008-A),系统地对60 t级和70 t级货车转向架的车轮磨耗规律进行了研究。研究认为,车轮实际磨耗周期大于现行段修检修周期。

2.3 车轴

按照目前检修规则中对车轴使用寿命的要求,其使用寿命远大于车辆检修周期。同时,综合分析近些年的安全数据以及检修单位反馈情况,车轴裂纹故障极少并且可以在检修过程中及时发现。因此,车轴可以满足修程修制改革需求。

2.4 关键零部件

关键零部件中对修程修制改革影响较大的指标是转向架各摩擦副的磨耗问题。从服役性能研究结果来看,摆动式转向架的旁承磨耗板、主摩擦板、导框摇动座、摇动座、斜楔等主要摩擦副的磨耗均较小,其磨耗周期大于车辆现行检修周期。

3 转向架安全可行性

通过研究车辆转向架在运用周期内的故障发生规律,推测检修周期延长后其故障的发展趋势,判定其是否可以适应修程修制改革延长检修周期的需求。从近年来车辆临修故障统计结果来看,转向架运用故障主要是轴承故障和车轮踏面故障。

3.1 轴承故障

统计分析故障数据发现,60 t级货车轴承在检修周期内的总故障率约为2.27%,70 t级货车轴承在检修周期内的总故障率约为2.4%。整个检修周期内轴承故障发生率稳定,月故障率随运用时间整体呈现波动态势,无明显增加,如图1所示。因此,适当延长检修周期后,轴承故障发生率还将继续保持在现有水平,不会出现爆发性增长,可以满足修程修制改革延长检修周期需要。

图1 检修周期内轴承故障发生率变化图

3.2 车轮踏面故障

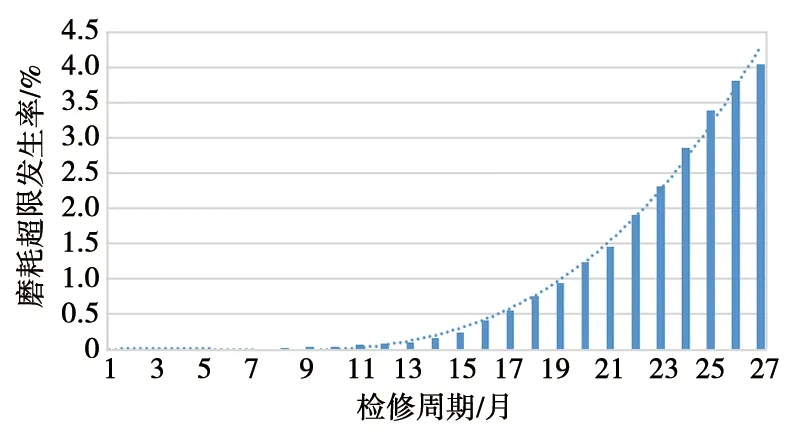

车轮踏面故障主要是踏面圆周磨耗过限和踏面擦伤,两者占车轮踏面总故障的95%以上。从故障发生机制与故障数据来看,踏面擦伤故障与空气制动故障关联性较强,其整体发生率随时间变化较为稳定,如图2所示。踏面圆周磨耗故障随时间呈加速增长态势,前期较低,后续快速增加(图3)。通过分析踏面圆周磨耗故障统计结果随时间的变化趋势,可以预测伴随检修周期的延长,踏面圆周磨耗故障将会大幅增加。这一点对修程修制改革的影响较大,从目前的故障数据来看,踏面圆周磨耗故障还处于较低水平。在不大幅延长检修周期的情况下,其可以满足修程修制改革延长检修周期的需要。

图2 检修周期内踏面擦伤故障发生率变化图

图3 检修周期内踏面圆周磨耗超限发生率变化图

4 转向架磨耗调研

4.1 车轮踏面磨耗

通过对转K4、转K5型转向架踏面磨耗情况进行统计分析,可以计算出运用过程中车轮踏面的平均磨耗速率。按照目前车轮段修旋修作业要求,车轮磨耗不大于3 mm时,段修时不进行旋修。要保障车轮运用安全,车轮一个运用周期最多可以磨耗的厚度为5 mm。以此磨耗量为标准,可推算出车轮理论上的磨耗周期约为:60 t级货车磨耗周期为29个月;70 t级货车磨耗周期为35个月[6-7]。

4.2 摆动装置磨耗

通过对摆动式转向架摆动装置相关部件的磨耗统计分析,可以发现:

(1) 转K4、转K5型转向架侧架导台两纵向顶面磨耗之和小于厂修限度(3 mm)的占比分别为95.2%和93.4%,横向两侧面磨耗之和小于厂修限度(3 mm)的占比分别为92.4%和87.8%,服役期内导台的纵向、横向工作面总磨耗基本稳定在2 mm以内。

(2) 转K4、转K5型转向架承载鞍导框两纵向底面磨耗之和全部小于厂修限度(4 mm),导框两横向挡边侧面磨耗之和小于4 mm限度值的占比分别为99.8%和99.3%;服役期内导框的纵向、横向工作面总磨耗基本稳定在2 mm以内。

(3) 各段修期内的转K4、转K5型转向架,其承载鞍与导框摇动座、摇动座与摇动座支承组装配合工作面的磨耗均远小于段修限度;各配合工作面经第1或第2个段修期后,磨耗增加缓慢,在车辆整个厂修期内,磨耗最大值远小于厂修限度值[8]。

4.3 磨耗件磨耗

经分析,斜楔主磨擦板、侧架立柱磨耗板和旁承磨耗板均可满足延长检修周期的要求。

(1) 斜楔主摩擦板在6年寿命期内平均磨耗不足1 mm,所有摩擦板磨耗均未超过段修磨耗限度(3 mm),段修期内的磨耗限度裕量充分。

(2) 侧架立柱磨耗板磨耗小于0.6 mm的磨耗板数量占比达95%以上,其平均磨耗量远小于段修磨耗限度。

(3) 一个段修期内,旁承磨耗板磨耗小于2 mm的数量占比达95%以上,经历初期的快速磨耗后,后续磨耗进展缓慢,总磨耗量远小于段修限度标准。

5 结束语

从本文的分析和调查结果来看,摆动式转向架各摩擦副磨耗部件的磨耗周期均比现行检修周期要长。各部件磨耗到限后,其运行性能仍然能够满足安全运行要求。各关键零部件的故障发生率随时间变化相对稳定,检修周期延长后,故障会有所增加,但仍处于同一水平,风险可控。因此,摆动式转向架的整体技术状态和结构性能可以满足延长检修周期的修程修制改革需要。

另外,根据运用故障统计结果和车轮踏面磨耗调研情况得出,当车轮轮径差较大时,踏面磨耗速率会急剧增加。因此建议在车辆运用限度要求中增加对轮径差的控制要求,减少车辆运用后期踏面磨耗超限故障的发生率,降低其带来的安全风险。