基于三维人体扫描模型的衬衣版型生成方法

肖伯祥,刘正东,郭昱成,王渊霞

(北京服装学院 服装艺术与工程学院,北京 100029)

互联网大数据时代的到来,加快了服装行业生产和销售模式的变革,也改变了人们的消费习惯,服装个性化高级定制需求日益增长,传统的成衣生产模式难以适应个性化定制的要求,在服装合体度方面存在较大的差距。此外,互联网电子商务模式下,产品迭代周期缩短,对制版效率提出更高的要求,因此,大规模个性化服装定制制版成为行业面临的核心问题[1-3]。大规模个性化定制制版主要涉及制版的精准度和大规模定制的效率2个方面的关键问题。对于制版精度而言,主要关注服装版型与个性化人体体型之间的契合度,因此需要解决个性化人体模型扫描和特征点提取、基于人体体型数据驱动的服装版型生成问题;另一方面,为提高制版的效率,需要解决体型特征分析、特征提取、版型生成过程的自动化数据处理问题[4]。服装版型的自动化、智能化生成是传统服装工程与计算机技术相结合的跨领域课题,吸引了服装工程领域和计算机应用领域学者的关注[5-7]。

针对上述问题,国内外研究人员开展了大量的工作,取得了丰硕的研究成果。首先,准确的三维人体扫描和模型重建是实现服装制版人体体型分析的基础,三维扫描设备的普及为人体体型模型三维重建提供了便捷的技术途径,人体三维模型的几何分析、模型注册以及重建是其中最为重要的环节[8-10]。通过三维扫描获得的人体模型通常为散乱的网格结构,顶点和网格通常并不具备人体几何特征的语义属性[11],网格注册的工作主要是通过样条曲线曲面等参数化重建和三角面片的整合方法实现智能人体模型开发,从而使模型能够直接进行智能化修改和编辑,并且通过直接编辑人体体型相关参数来达到重构人体模型目的,期望在编辑和重构的过程模型保持形状、姿势和分辨率不变[12-13]。更进一步的工作是结合人体的生理属性构建具有骨骼、皮肤、软组织模拟功能的复合模型[14-16]。此外,彩色深度(RGBD)相机为人体建模提供低成本的解决方案[17],能够以更便捷的方式获取大量三维人体数据,但需要解决低质量点云数据处理的问题。

基于体型参数的服装制版主要面临体型参数的准确测量、体型分类,以及建立体型参数与版型参数之间的定量化关系模型的问题[18-20],智能CAD制版软件如ET、博客、富怡等,分别实现了基于人体体型参数的服装号型推板功能,在几何测量和定量分析基础上对人体体型进行分类,如利用体重指数(BMI)或者体脂指数划定范围标准区分胖瘦体型,以及胸腰差法规档分类、体表角度分类法等。参数化推板的方式通过建立版型和号型与人体尺寸参数之间的定量化关系实现版型的生成,优点是方法的适应性好,直接实现版型的联动,但这种方式建立的版型与三维人体的契合度有很大的局限,主要原因在于二维参数难以表征三维体型的细节。针对典型群体的体型分类研究取得了可观的进展,为相关的服装版型参数化建模提供有效的支撑[9,18],借助于现有的CAD平台或专用软件,可实现服装纸样参数化设计[21]。

另一方面,基于三维人体模型提取服装制版的关键参数是数字化服装制版的重要解决方案[22-24],CLO、V-stitcher、Style3D、图易等服装仿真软件也分别实现基于人体三维模型的服装版型设计功能模块。通过提取的体型特征点、线以及截面对人体表面模型进行服装制版的分割,并基于三维表面压平(flatten)生成服装版型是一种直接基于数据的服装版型生成方法[23-25]。这种方式能够直接建立三维与二维图形之间直观的联系,从而实现虚拟设计和图案展平,并且可通过约束条件调整编辑生成的图形,可为三维服装CAD系统实现自动调整尺寸的功能,使具有不同体型的人体生成用户自定义的服装产品[26]。三维智能版型生成方法流程主要包括基于人体特征的曲面展平算法(SFABF),建立能量模型(EMRY)约束,支持将面料的物理属性、力学属性作为约束条件定义和计算三角形的边长变化[6]。此外,对于服装版型的生成,可通过以人体特征点、特征线为参照线,实现三维人体表面模型的分割并获得服装版片展平矢量图,通过建立原型样板的变化规则实现服装成衣版型的制作[27]。

综上,针对个体体型的自动化、智能化服装样板的生成是一项富有挑战性的研究课题,如何建立三维体型与二维服装版型之间的量化模型仍然具有重要的研究价值,三维人体模型上服装版型相关特征点的自动提取算法、合理约束条件的建立、人体模型的参数化编辑以及面向大规模定制的典型服装品类的版型自动生成算法等问题仍然需要进一步的研究完善,在服装合体度和制版效率方面仍有进一步提升的空间。本文针对定制版型自动化生成问题,以衬衣为例,提出基于三维人体扫描模型的服装版型生成方法,利用基于刚体约束的几何变形算法,通过提取的人体三维扫描模型特征点驱动标准人台模型变形,进而通过基于质点-弹簧系统模型的三维版片展平算法生成二维版片图形,从而实现基于扫描模型驱动的个性化衬衣版型自动生成的目标。提出一种扫描模型直接驱动的个性化合体衬衣版型自动生成机制,在输入标准服装模型和个性化人体三维扫描模型后,版型生成过程中关键步骤均通过相应的算法自动实现,从而保证了版型的生成效率。

1 衬衣版型生成方法概述

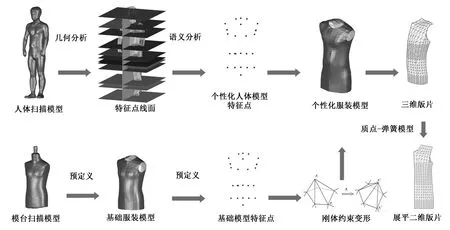

针对衬衣定制版型自动化生成问题,提出基于三维人体扫描模型的服装版型生成方法,图1示出流程示意图。以常规的H型男款衬衣为例,首先,分别扫描标准化服装模台模型和个性化三维人体模型,对人体模型进行几何分析和语义分析,检测模型的几何特征点、特征截面曲线,并最终提取出一组用于定义和驱动服装版型的体型特征点;使用标准化服装制版人台模型,构建一个用于制作标准化衬衣基础版型,在该模型上提取与体型特征点相对应的服装版型特征点;进而,利用基于刚体约束的几何变形算法,在变形过程中保持刚体特征和细节特征,以个性化人体模型特征点为约束和目标,实现标准基础版型三维模型的个性化变形;最后,实现一种基于质点-弹簧系统模型的三维版片展平算法,从而生成对应的二维版片图形,展平过程满足能量最小化约束条件,以保证展平后的图形与原三维图形相比整体变形程度最小;在版片边缘线对应的位置添加经实验验证的缩放量,生成个性化的衬衣成衣版型图形,再根据对应的参数生成袖子、领子等附件的图形,生成的衬衣版型与人体体型具有较好的匹配度。在输入标准服装模型和个性化人体扫描模型后,版型生成过程中特征点提取、模型变形、版片展平、版型生成等步骤均通过相应的算法自动实现,从而保证了版型生成的效率。

图1 本文方法流程示意图

2 人体三维扫描与特征点提取

2.1 人体三维扫描数据采集

使用三维扫描仪获取精确的人体表面模型是实现准确测量人体版型和个性化定制制版的基础,常用的扫描仪有专用的人体扫描仪,手持式扫描仪如Atec、Smart等,以及基于深度相机的快速扫描系统等。本文采用SmartScan F6手持式扫描仪进行人体扫描,该设备基于多角度立体视觉原理,使用ECHO软件进行多角度图像的三维点云重构和三维点云模型的注册,以及三角网格生成和数据处理操作。

图2示出为扫描设备和使用其获取重建的三维人体模型。针对个性化版型生成的需求,采用直立且双手轻度展开的站姿,对单个人体的单次扫描,该设备扫描时间约为30 s,三维模型包含顶点颜色信息,经去噪和网格简化处理后,一般单个人体模型包括约100 000个顶点,150 000个三角网格。

图2 三维人体扫描的设备和扫描模型示例

2.2 人体三维模型特征点提取

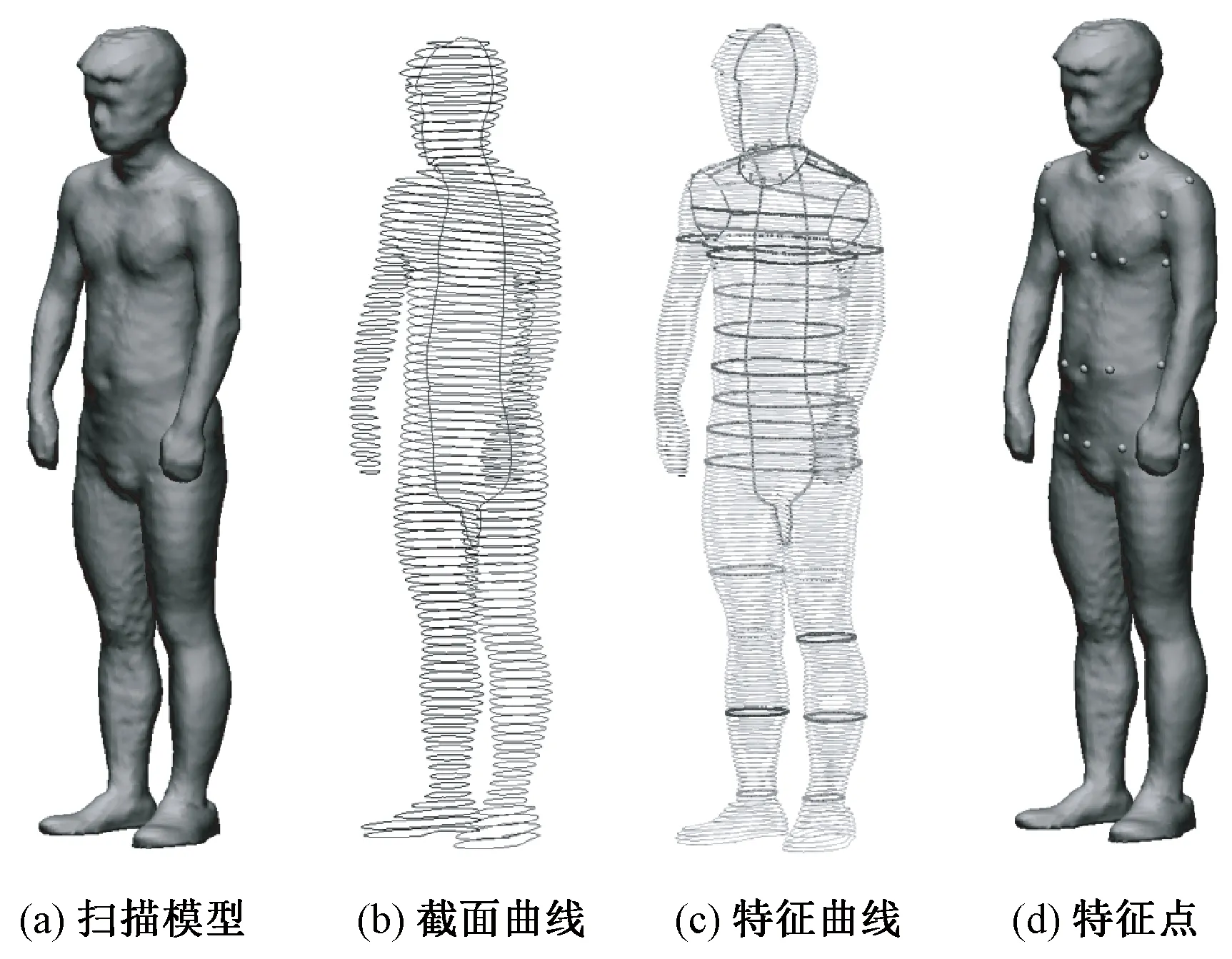

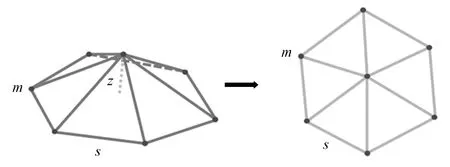

对生成的人体模型进行几何分析和特征提取,模型采用标准直立姿态,在本文定义的世界坐标系中,取X轴为左手到右手的向量方向,站立竖直向上的方向为Z轴,身体正前方为Y轴。几何特征提取步骤为:首先采用层切法,以微小的层间隔步长dZ=10 mm,扫描三维模型所在的区域,获取三维模型与水平横截面的截面曲线序列;然后对各截面曲线进行几何分析,拟合提取对称中心,将水平截面曲线序列的中心点按顺序排列,获得矢状面截面曲线,如图3(b)所示;针对矢状面的几何特征提取腰点、臀围点、前后颈点等特征点,结合各水平截面曲线以及曲率特征提取左右侧线、胸围线、腰围线、臀围线等特征曲线,如图3(c)所示;最后结合各特征曲线,提取体型特征点集K,包括处于领围、胸围、腰围、臀围、下摆、左右肩围等位置的31个特征点,如图3(d)所示,胸围、腰围、臀围包括后中、后右、右后、右侧、右前、前右、前中、前左、左前、左侧、左后、后左等12个特征点,特征点的布局遵循服装制版中纵向的前后中线、左右侧缝线、前后左右公主线以及横向的围度曲线的总体布局。

图3 三维扫描模型分析特征提取

3 个性化模型衬衣版型生成

3.1 三维服装基础模型构建

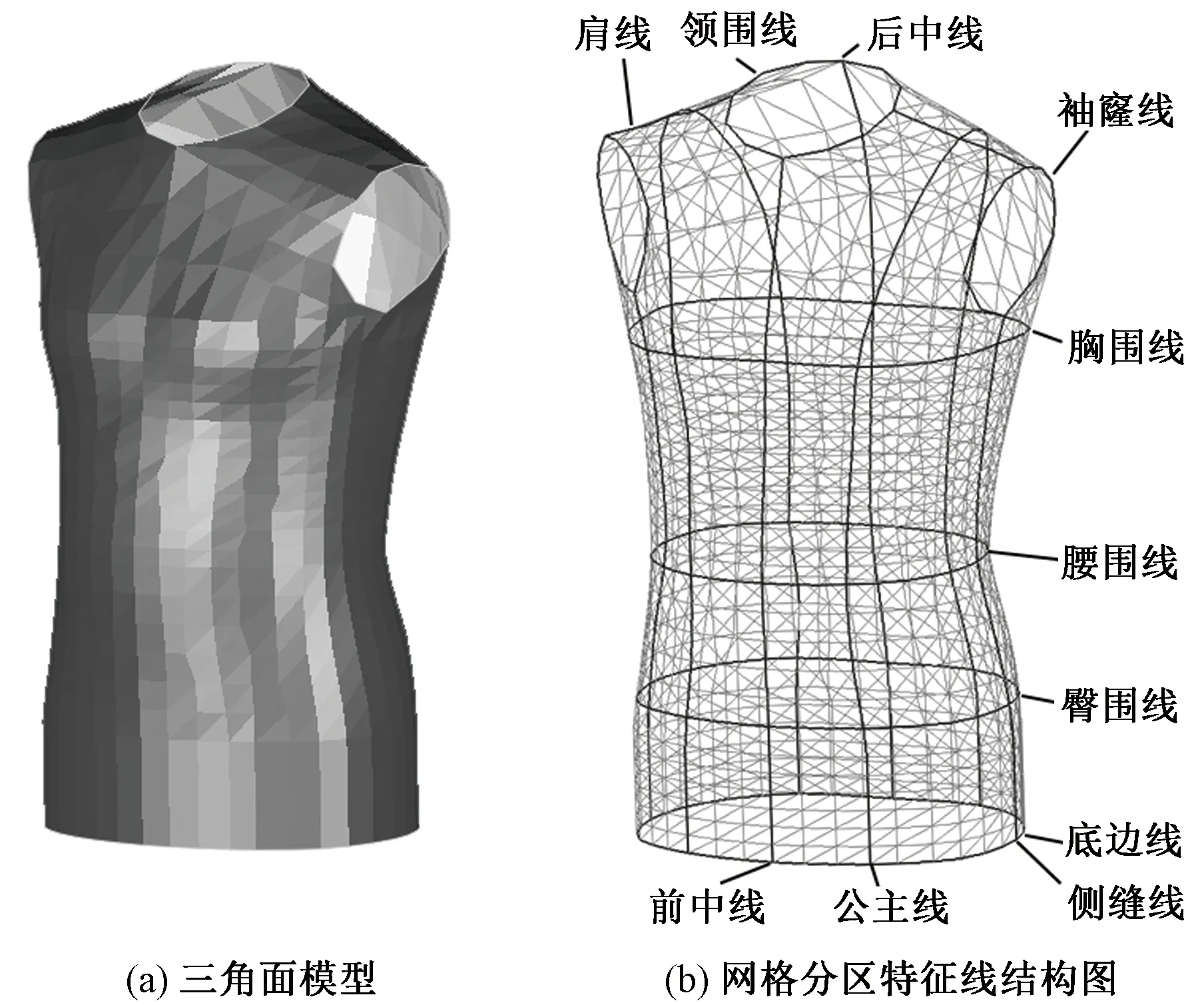

衬衣通常包括衣身、衣袖、衣领和若干附件,其中与个性化定制紧密相关的合体性主要体现在衣身的版型结构上,而其他部件可根据衣身版型进行参数化联动,因此本文重点解决基于扫描人体模型的衬衣衣身版型的制作问题。衬衣衣身版型包括前片、后片和肩片,由对应位置的前中线、肩线、横向分割线分割而成。为此构建了一种类似于制版人台结构的三维服装基础模型,如图4所示。主体分为下部躯干和上部肩,躯干部分采用水平层次的网格结构,肩部采用若干相互连接的四边形网格结构,网格结构的分割线与2.2节定义的特征线和特征点相对应,包括纵向的前后中线、左右侧缝线、公主线、袖窿线等,和横向的领围线、胸围线、腰围线、臀围线、底边线和肩线,如图4(b)所示。将整体模型分割成若干大的四边形网格,每个大的四边形网格区域又细分为更小的四边形网格,最后四边形网格按对角线分割为三角网格。这样生成的三维服装基础版三维网格模型的顶点涵盖2.2节定义的人体体型特征点,是后续步骤实现网格模型变形的关键。

图4 三维服装基础版模型

3.2 三维服装基础模型变形

本文采用保刚性变形算法,实现标准化的服装基础版三维模型到个性化服装基础版模型的变形。该算法是一种基于Laplacian坐标系的三角网格变形算法,基于线性二次型能量最小化的原理优化出满足约束条件的几何模型,算法能够保持模型的局部几何细节,并且具有较高的计算效率,在计算机图形学、机器视觉、几何建模等领域得到广泛应用[28]。

f(x1,x2,x3,…,xN)=

式中l′i为编辑前模型上点i处的拉普拉斯算子,表示编辑前该点处的细节信息,将上式构造矩阵形式,定义为M,满足以下条件:

当指定若干新顶点vk′=pk,作为需要满足的位置限定条件,pk为第k个固定点,构造列向量B:

则分别对V(x,y,z)坐标值构造并求解方程组:

MV=B

即可获得具有新坐标值的新网格V′。

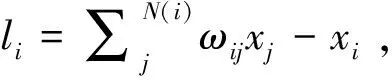

在实际使用中,保刚性变形算法通过在满足设置的部分顶点新位置的条件下,最小化表征编辑前后模型表面细节差异的函数来求出模型各顶点的新位置,原有网格连接结构保持不变,生成新的三角网格模型。首先根据标准化的服装基础版三维模型计算Laplacian坐标系,构建能量约束矩阵;然后,将人体体型相关的服装基础版三维模型特征点作为变形前后的约束点,即通过将个性化服装基础版模型的特征点指定为变形后新的离散点的位置,基于能量最小化约束计算整个模型所有顶点的新的坐标,从而实现标准化的服装基础版三维模型到个性化服装基础版模型的变形,如图5所示为变形的过程和结果。变形后的模型与原模型具有相同的网格结构,且与个性化人体扫描模型具有相近的几何形态,并且保持了近似的人体体型特征点和网格拓扑结构。这里要处理的模型和特征点均保持相同的坐标系对齐状态,因此,不采用变形中的旋转变换因子。其中,体型相关的约束K即为2.2节所述的31个特征点。

图5 基于特征点约束的三维服装模型变形

3.3 基于质点-弹簧模型的二维版型生成

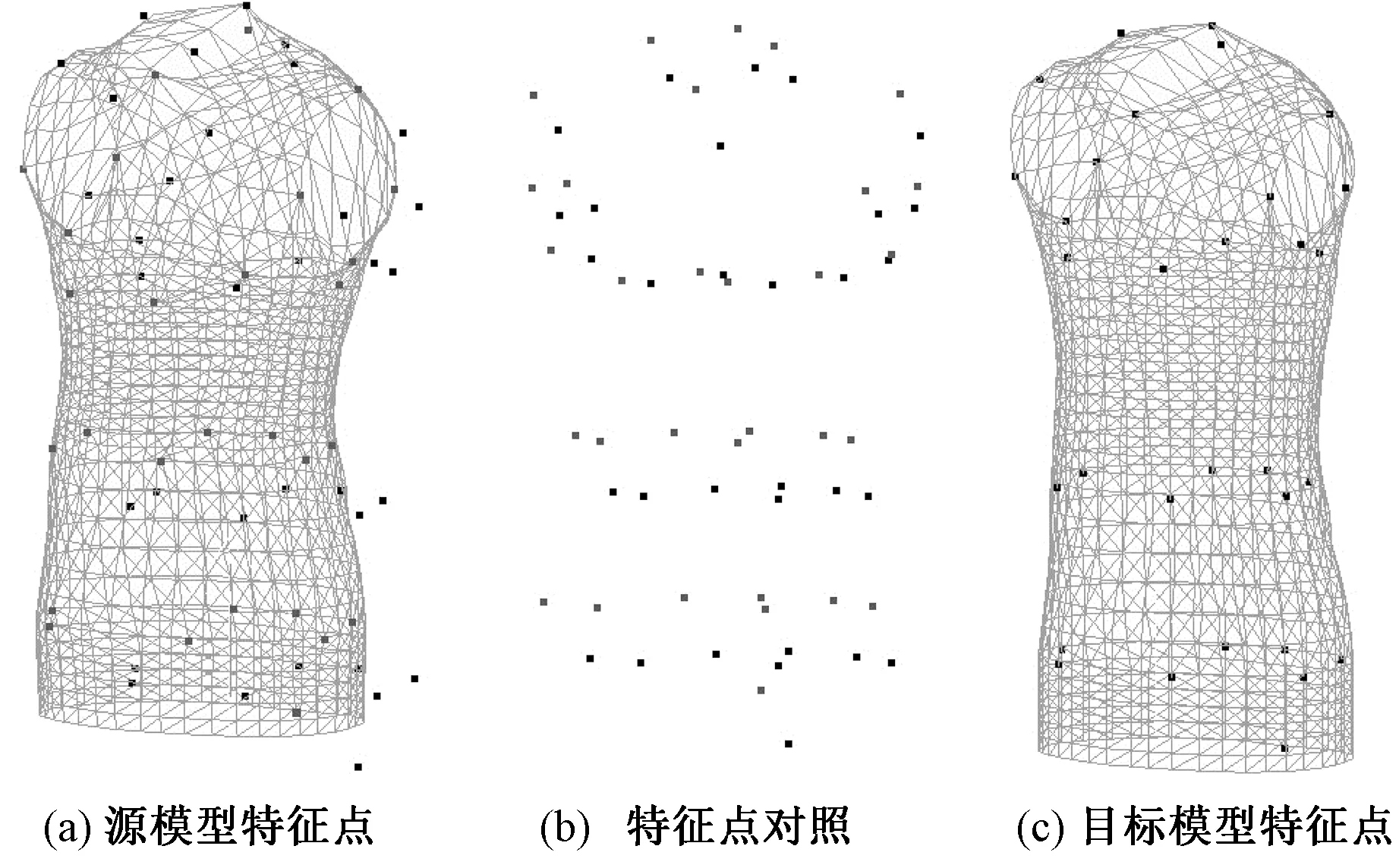

质点-弹簧系统模型在几何变形中具有重要的作用,通过能量约束,达到内部与外部作用力的平衡,从而实现模型几何变形和优化的目的。其构造简便,计算效率较高,在刚性和柔性物体模拟中得到广泛应用[29]。本文提出一种基于质点-弹簧系统的服装版片展平算法,将三维的服装版片构造质点-弹簧模型,然后将模型强制约束在二维平面内,在指定若干固定点约束条件下进行迭代解算,当模型达到内部应力平衡状态时,形成的二维图形与原三维模型相比较,总体上的变形能量最小,该二维图形被认为是对应三维模型的最优展平结果,如图6所示。给定三角网格的三维形状,以三维模型的顶点作为质点m,以三角网格的边作为弹簧连接s,将三维状态的边长作为弹簧原长;展平过程中,以XY平面为约束,将顶点的z值设为0,进行质点-弹簧模型的时间积分迭代,当系统在XY平面内达到稳定状态时,总体内部能量最小,即认为是该三维图形展开的二维图形,虚拟弹簧采用固定的弹性系数k=1。

图6 基于物理模型的三维图形展平

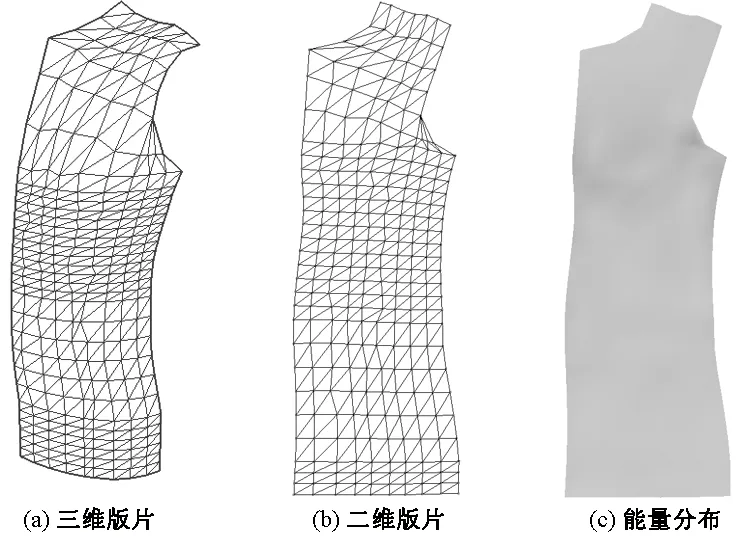

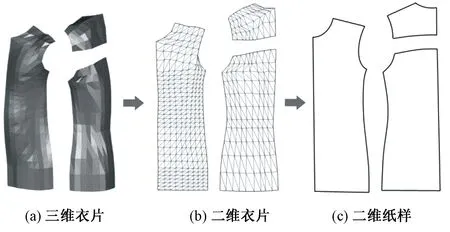

将3.2节所述的三维服装基础模型按结构线分割,得到若干三维服装衣片,如图7所示为左前衣片的展平过程,图7(a)为衣片的三维版片,图7(b)为衣片的二维版片,图7(c)为展开后的二维版片的能量分布图。可通过调整三维模型的分割线实现三维服装版片分割线、省的布置。

图7 左前衣片的展平以及内部能量分布

4 结果与分析

为实现上述算法,使用VS Studio开发环境C++语言和OpenGL图形库开发了基于三维模型的服装版型生成原型系统,并在普通PC机上进行衬衫版型生成的实验测试。分别对版型展开结果进行定量化计算分析,此外还将生成的服装版片制作样衣进行试穿实验。

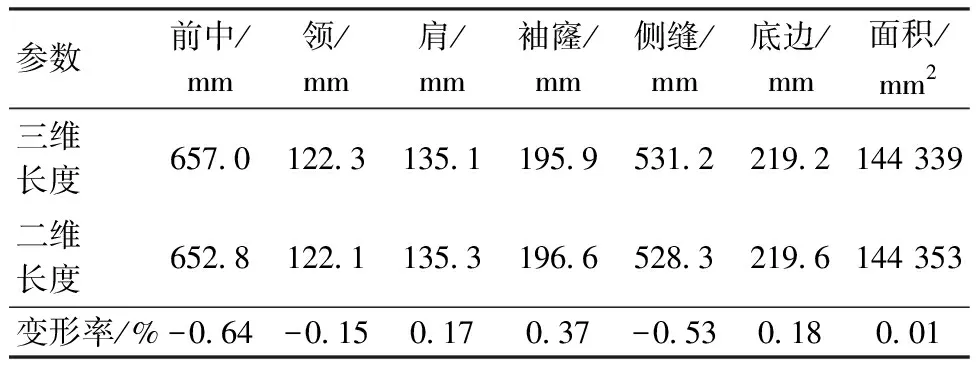

三维版片到二维版片的展平过程会导致模型局部发生变形,变形的程度是衡量版型展开算法效果的重要指标,在三维版型模型上选取若干边界曲线,测量展平前后曲线长度的变化;此外,还计算比较三维版片和展开后二维版片的面积。左前衣片的三维模型如图8(a)所示。分别选取图8(b)~(g)所示的6条边缘曲线段(前中、领、肩、袖窿、侧缝、底边)进行计算比较,表1示出计算比较的结果。可看出,本文所提出的版型生成算法在三维到二维的展开过程中,模型的几何变形被限制在一个较低的范围内,说明展开过程产生较小的变形,保证了展开算法的准确性和有效性。

表1 三维衣片模型和二维衣片模型变形计算比较

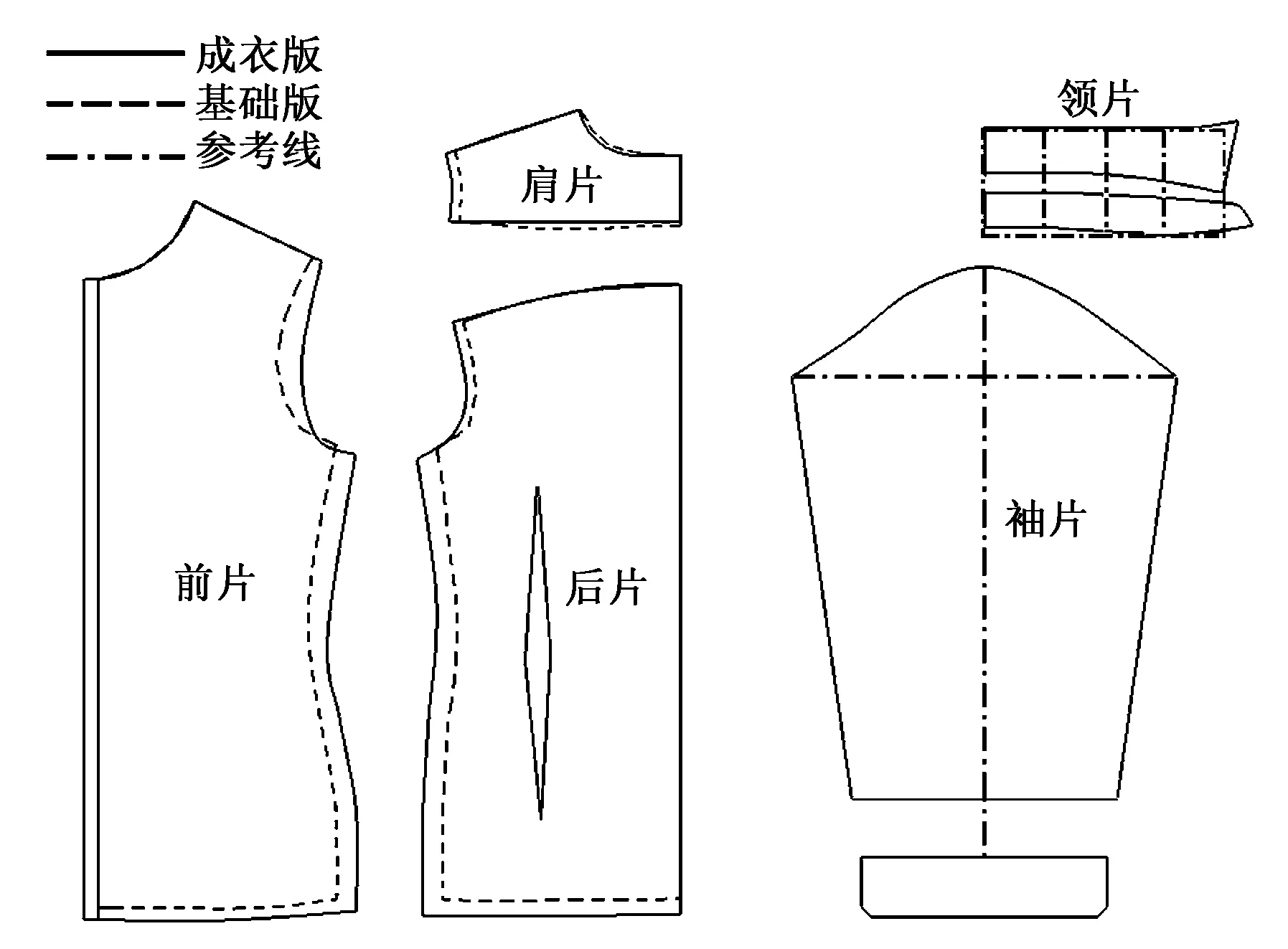

衬衣版为左右对称结构,本文生成的版型为左侧;衣身版根据扫描模型生成,包括前片、肩片和后片,袖片、领子和附件采用参数模板套用。图9示出衬衣前片、肩片和后片的展开过程。图9(a)为三维衣片模型,图9(b)为本文算法展开后的二维衣片模型,图9(c)为二维纸样。根据二维衣片模型提取边缘曲线,提取特征点进行直线化和曲线光顺后的图形,该图形即为紧贴人体的零松量基础版,根据宽松度设计要求,在特征点处叠加偏移量(Δxi,Δyi)实现增加松量的目的,增加量通过标准模台模型生成的零松量基础版与标准号型样衣之间的偏移量确定。根据男衬衣制版经验,以手工测量净体尺寸参数为基准,合体款式胸围松量加放13 cm左右[30],领围加放松量是2 cm,总肩宽加放1~2 cm,衣长按总体高的43%~44%计算,袖长加放3 cm左右。本文所述的合体是指衬衣与人体具有良好的匹配度,无明显宽松或不良褶皱,对动作无明显限制。确定衣身总体加放量为12 cm,相应确定特征点偏移量和方向如图10所示。按线条不同颜色分别显示参考线、基础版和成衣版边缘曲线,袖片、领片根据放量后的袖窿和领座尺寸套用模板生成。表2示出前片、后片、肩片边缘曲线发生偏移的特征点处的偏移量和偏移方式,成衣版的边缘线按偏移后的点进行三次多项式样条曲线光顺处理。

表2 版片边缘特征点偏移量和偏移方式

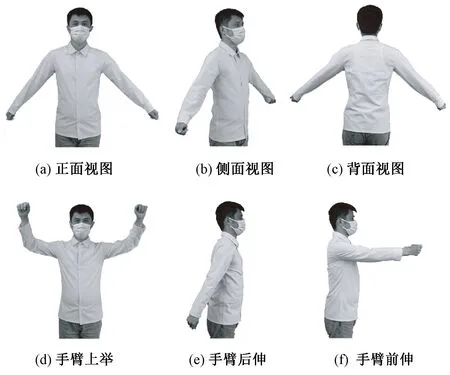

图9 衬衣前片、肩片和后片的展开过程

图10 衬衣前片、肩片和后片的放松量以及领片、袖片

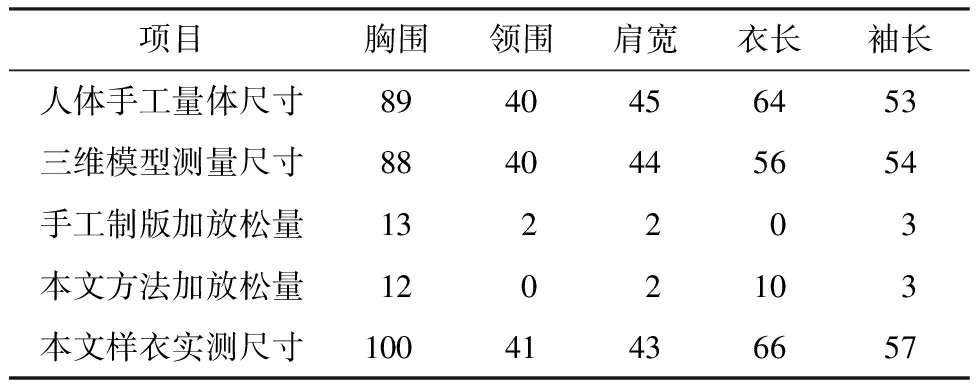

通常衬衣的合体度是根据领围、肩宽、胸围、衣长、袖长等尺寸参数的客观评价和实际穿着褶皱视觉效果的主观评价来判断。为检验样衣的合体度,采用合体款男衬衣制版所使用的主要尺寸参数进行对比分析,包括胸围、领围、肩宽、衣长、袖长等5个尺寸参数,分别对实验模特(模特I/模特II)进行手工测量,将人体手工量体尺寸、三维模型测量尺寸、手工制版加放松量、本文制版方法加放松量和最终的样衣实测尺寸进行对比分析,如表3所示。结果显示本文方法所生成的样衣版型实测尺寸与手工制版加放松量后的尺寸接近,如图11所示为模特样衣试穿实验的视觉效果。由试穿模特分别对举臂、扩胸、转体等动作进行服装合体度的主观评价,结果表明样衣对动作无明显的限制。

图11 模特样衣试穿实验的效果

表3 版型合体度主要尺寸参数测量对比

在输入标准服装模型和个性化人体模型后,版型生成过程中特征点检测、模型变形、版型生成均通过相应的算法自动实现,从而保证了版型生成的效率。本文所述原型系统开发与运行测试均在普通PC机上完成,计算机配置为Intel Core i5 10400F处理器、16 G内存、AMD6700显卡,程序未使用并行计算处理,模型的几何信息和系统各模块的处理运行时间如表4所示。

表4 模型的几何信息和系统各模块的处理运行时间

5 结 论

针对个性化智能服装制版问题,本文提出一种基于三维人体扫描模型的衬衣版型生成方法,基于保刚性变形算法,实现标准化的服装基础版三维模型到个性化服装基础版模型的变形,利用基于物理模型的方法实现了三维服装衣片模型向二维服装版片模型的展开。经过特征点检测、模型变形、版型生成等步骤,最终实现了基于三维人体模型的个性化衬衣版型生成目标。通过实验对生成的版型进行定量化比较分析和现实模特样衣试穿主观评价,结果表明生成的衬衣版型具有较好的合体度。在输入标准服装模型和个性化人体三维模型后,版型生成过程中关键步骤均通过相应的算法自动实现,从而保证了版型生成的效率。另一方面,本文方法仍然存在一定的局限性,主要体现在:针对接近于服装原型的常规版型效果良好,对于结构和分割线分布异常的版型仍然需要进行进一步的交互处理。在未来的工作中,本文作者团队将重点围绕此问题开展工作,并建立大数据模型,以进一步提高方法的实用性和鲁棒性。