陈渭良伤科油生产工艺设备的升级改造

刁志标

(佛山市中医院,佛山 528000)

陈渭良伤科油已成为佛山家庭必备良药[1]。陈渭良伤科油的产量由十多年前每年几万瓶增加到2021年的50万瓶左右,保持每年15%~20%的增长速度。因此,生产工艺设备需不断升级改造,才能适应生产发展要求[2]。

陈渭良伤科油的生产工艺流程为“中药材→酒精浸泡(50 d)→浸泡药液挥酒→药液浓缩→浓缩液油炸→过滤→配液→灌装→旋盖→贴标→装盒→入库”。经过10多个工序,生产周期长。

陈渭良伤科油的包装采用30 mL的异型玻璃瓶,瓶口只有4 mm左右,携带、使用方便。由于陈渭良伤科油的物理性质是黏性大,加上瓶口小,通过机械灌装方面比较麻烦,难以找到现成的灌装设备。初期,由于生产量小,只有浸渍缸、煎煮挥发用的夹层锅和油过滤机这些简单的生产设备,灌装采用人工计量泵(类似针筒)在定量蠕动泵进行半自动灌装,人工贴标、装盒。2014年,根据生产发展需要,医院与一家液体灌装生产厂家合作,定做了一台灌装旋盖机,增加了灌装旋盖设备。该设备每分钟灌装15~20瓶,解决了当时的生产速度问题。2018年医院购买侧面贴标机代替人工贴标。2020年,医院购买一台立式装盒机采用机械装盒替代人工装盒。随着陈渭良伤科油销售量的日益增加,相对落后的生产设备和现有的生产场地难以满足生产要求,出现供不应求的现象。经过分析发现,生产瓶颈主要在浸渍和灌装生产工序。下面分析各个工艺设备实际状况,阐述解决问题的实施过程。

1 浸渍设备

制剂原浸渍设备采用4个已使用20多年的650 L的敞口带水封槽不锈钢浸渍缸,见图1。按照生产工艺要求,药材需要用60%的酒精浸泡50 d。由于介质是60%的酒精,按要求整个浸渍过程需要在防爆车间进行[3]。受防爆车间限制,没有空间增加同类浸渍设备。2018年,陈渭良伤科油的浸渍设备已满负荷运行。根据这一情况,设备部门和生产部门的同事通过考察药厂的浸渍设备提出更新浸渍设备,定做适合制剂生产的浸渍罐,即采用全密封304不锈钢罐,增加压缩空气反冲搅动。罐的下面采用不锈钢筛板过滤药液,容积为2 m3(是原来的3倍),占地面积与原浸渍缸相同。更换浸渍设备的工程于2019年底完成,包括工作平台的制作和酒精管道、压缩空气管道以及物料管道的安装,见图2。整个工程总投资约16万元,解决了浸渍设备的生产能力问题。经过两年多的生产,新旧浸渍设备的效果对比如表1所示。

图1 旧的浸渍缸

图2 新的浸渍罐图

2 酒精回收、浓缩和煎煮方面

药材经过60%的酒精浸泡50 d后进行人工放料。药液经过酒精挥发后,再浓缩蒸发水分。原来的生产工艺流程为“将药液放到物料桶→倒入700 L夹层锅回收酒精(该设备是带抽真空装置和冷却塔的可倾式夹层锅,冷却面积小,一般最多可以回收50%左右的酒精)→800 L夹层锅浓缩→加油煎煮→过滤”。浸渍生产场地在车间二楼,回收酒精的700 L夹层锅和800 L夹层锅在车间一楼浓缩间,实际生产要将大量浸渍药液从二楼搬至一楼,每次1.5 t左右,导致员工的劳动强度大。抽真空设备采用喷雾传质式冷冻冷凝器,是国药集团德众药机专利产品。该设备2019年底新购入,经过两次冷凝,其中第二次是冷冻冷凝,优点是酒精回收率高,最高能达到95%。为降低员工的劳动强度,设备部门与生产部门根据现有醇提的单效真空浓缩设备,通过加装不锈钢管道连接二楼浸渍间的浸渍罐与一楼醇提间的单效真空浓缩设备。新的生产工艺流程为“将药液通过管道→醇提的单效真空浓缩设备(进行酒精回收和浓缩)→800 L夹层锅加油煎煮→过滤”。将浸泡好的药液直接通过管道系统进入单效真空浓缩进行酒精回收和浓缩,不但降低了员工的劳动强度,而且提高了酒精的回收率(达到90%以上)和浓缩效率(蒸发量达到500 kg·h-1),效果十分理想。回收的酒精可重复使用,降低了生产成本。统计显示,每年可节省5万元以上的酒精。

3 灌装旋盖机

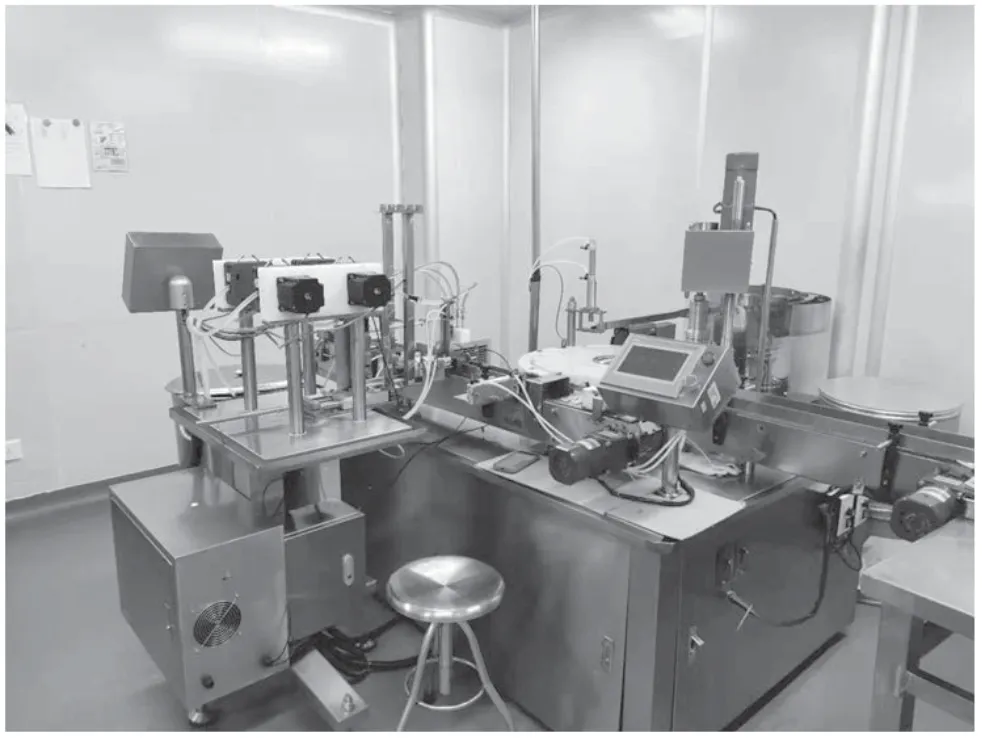

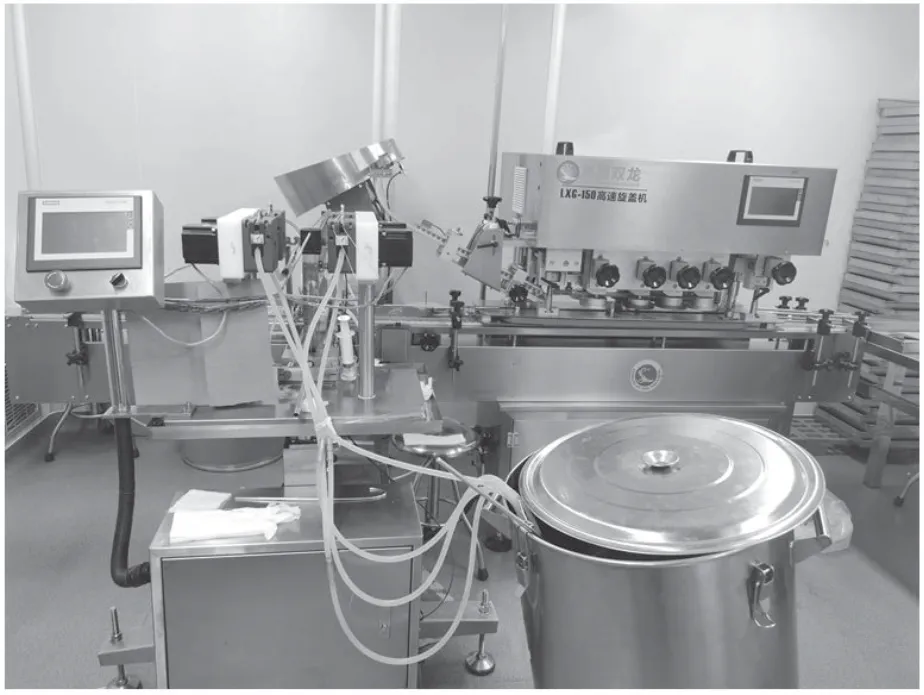

陈渭良伤科油包装采用异型玻璃瓶,瓶口只有4 mm左右,加上伤科油黏性大,一直未找到合适的灌装设备。2014年,医院从一家液体灌装公司定做一台灌装旋盖机,采用两个蠕动泵二次灌装形式。由于伤科油的黏性大影响灌装速度,灌装旋盖机每分钟只能灌装15~20瓶。随着产量的不断增加,灌装速度慢的矛盾日益突出。根据这一情况,医院向原灌装生产设备厂家提出灌装改造要求,商量解决方案。提出采用4个蠕动泵一次灌装形式,同时增加蠕动泵的流量,并将灌装位置改在瓶的输送带上(原来在圆形转盘上),利用原来的加盖和旋盖装置。改装后的具体流程为“瓶在输送带→放瓶(前挡板收缩、后挡板伸出)→数瓶(4个瓶进入后前挡板伸出停止进瓶)→定位(定位块向下动作将4个瓶口定位)→4个灌装针下降同时灌装→4个灌装针上升→后挡板缩回→灌装好的放瓶(同时重复放瓶、数瓶、定位以及灌装等动作)→推瓶至转盘→落盖→旋盖→整个灌装工序完毕”,见图3。由于是定做设备,试机时经过多次调整,修改各个参数,才使各个动作达到同步协调按要求完成整个灌装工序[4]。改造后设备每分钟可灌装40瓶,设备生产效率提高100%以上,节省了灌装时间和员工工时,获得了良好的经济效益。整个改造投资8万元,灌装机的改造工作于2019年9月完成并投入正常生产使用。由于灌装速度的提高需加大震盖机频率来加快落盖速度,造成震盖设备的噪声增大[5]。为改善员工工作环境,在2021年8月投资购买一台直线式旋盖机替代原来的转盘式旋盖机,见图4。

图3 第一次改造后的灌装旋盖机

图4 最终的灌装旋盖机

4 贴标、装盒

陈渭良伤科油原来是人工装盒,不仅生产效率低,而且需要将灌装好的陈渭良伤科油由提取车间搬至主车间包装车间进行装盒。为提高生产效率,降低员工的劳动强度,2020年5月年购买了一台立式装盒机专门用于异型玻璃瓶的装盒机,并与原有的侧面贴标机连接,适当改造现有车间(原来的一间包装间不够长,将包装部分的两间室打通),将帖好标签的伤科油瓶直接由输送带进入装盒机(完成开盒、批号打印、装盒等功能),减少中间环节,使得每分钟可装盒约50瓶,提高了生产的连贯性和机械自动化程度。需要注意,药品的内包装(灌装)需要在洁净区进行,而外包装(贴标、装盒)可以在普通区进行。如果能将灌装、贴标、装盒联成一条生产线,可以减少一个人工收集、放瓶中间工序。但是,受厂房条件目前条件所限,将成为后续的改造目标。

5 结语

通过分批改进生产工艺设备,改造部分生产机械设备和购买新机械设备,合理利用现有的生产设备,优化工艺流程,完成了由传统落后生产工艺设备到相对自动化水平的转变,提高了年产量和生产效率。按目前的生产设备和生产员工计算,一年可生产100万瓶陈渭良伤科油。目前的生产设备不仅降低了生产成本和员工劳动强度,而且取得了较好的经济效益。