某乘用车方向盘结构强度性能仿真分析

赵少华,黄 勤

某乘用车方向盘结构强度性能仿真分析

赵少华,黄 勤

(江西五十铃汽车有限公司,江西 南昌 330010)

汽车方向盘作为汽车内饰件的重要部分,它的性能对于整车性能具有非常重要的影响。文章简要介绍了方向盘的一些设计要点,并通过有限元分析技术对某一方向盘进行刚度、强度、模态及疲劳寿命分析,从而辅助方向盘的设计。通过常用的有限元分析软件HyperMesh,NASTRAN和Ncode对某一方向盘进行相应有限元分析,并将分析结果与车企相关设计标准做对比,结果表明,此方向盘满足设计要求。

汽车方向盘;刚度分析;强度分析;模态分析;疲劳寿命分析;有限元分析

随着人们消费水平的升级以及日均用车时间的增加,汽车更像是一个移动的家[1],安全、实用、行驶平顺性等要素都成为一辆车内饰设计和布局的出发点。车辆在行驶过程中,各零部件承受着不同静、动态荷载作用,这些作用直接影响车辆的使用寿命及车辆运行的可靠性。而方向盘作为汽车内饰系统的重要构件,也是驾驶员直接接触到的部件,其性能将直接影响到汽车行驶的平顺性、操纵稳定性和安全性[2]。目前各大车企均对方向盘的设计有着自己的设计标准,在方向盘的设计开发过程中,特别是在数据冻结之前,均会对方向盘的最小极限扭矩、扭转变形、静态弯曲、疲劳寿命及模态通过有限元技术方法进行分析,并与本公司的设计标准进行对比,从而判断方向盘设计的合理性。而这些分析项总的来说可概括为对方向盘的刚度、强度、模态及疲劳寿命分析。

汽车方向盘总成主要由方向盘骨架、泡沫外壳、安全气囊、线束及其包覆表皮等组成。骨架是方向盘的主要承重结构,它的结构性能决定了方向盘的机械性能[3]。方向盘骨架一般通过冲压、焊接或者铸造等工艺制成,常用的骨架材料有镁合金、铝合金和普通碳钢。镁合金是结构金属合金材料中密度最小的材料,具有许多优异的独特性能。因此,应用比较广泛。本文简要介绍汽车方向盘设计要点,并针对某一汽车方向盘骨架基于有限元分析技术在不同工况下分别对其进行刚度、强度、模态及疲劳寿命分析。

1 方向盘设计要点

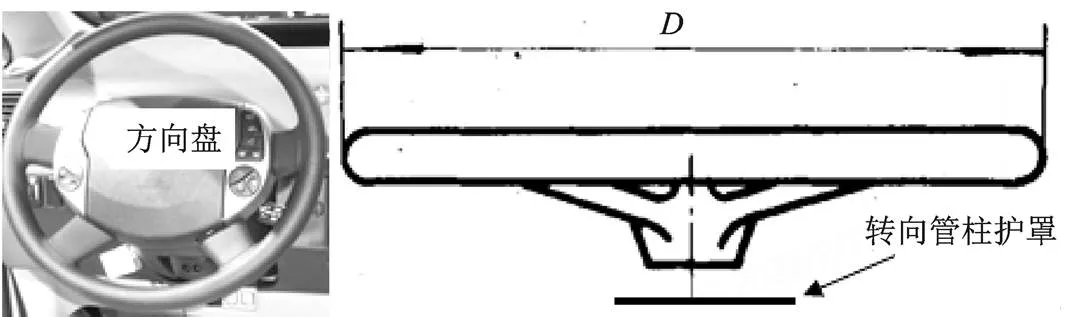

如图1所示,方向盘的外径一般为370 mm~395 mm,表面最小圆角2.5 mm,确保满足内部突出物要求,方向盘一般由四段直皮包覆骨架。最小轮缘直径24 mm,最小轮毂面积190 cm²。轮辐及轮毂中心区域最薄发泡厚度≥4 mm,轮缘包覆区域最薄发泡厚度≥4 mm,方向盘与转向管柱护罩的间隙一般定义为(4±1)mm。方向盘一般由M6螺栓固定在转向管柱上。

图1 方向盘及其尺寸

2 方向盘骨架有限元分析

2.1 骨架有限元模型

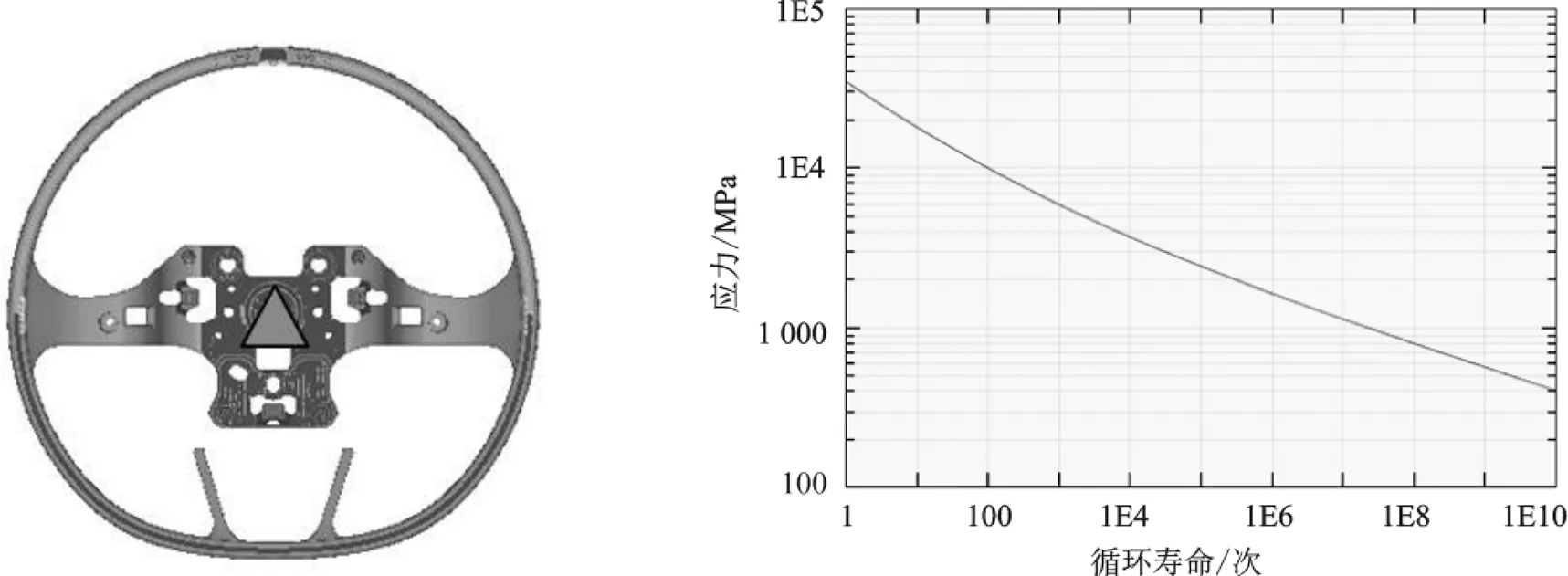

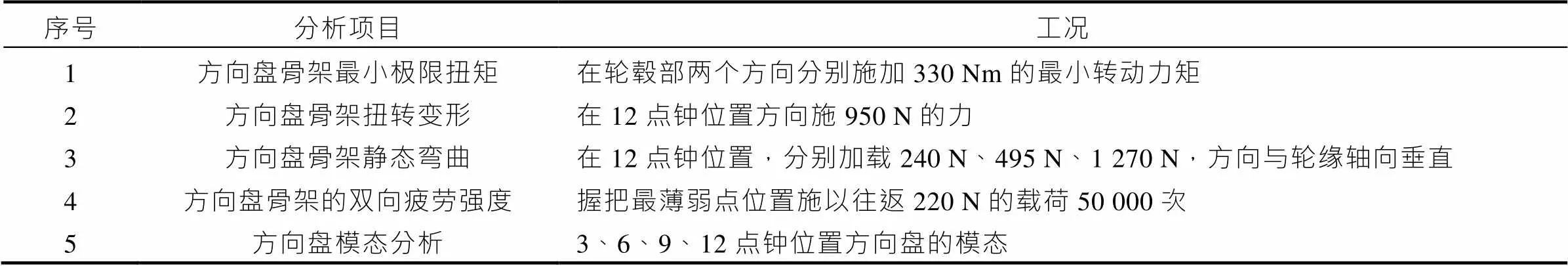

如图2所示,此方向盘骨架采取材质轻、价格便宜的镁合金AM50A材料,其材料参数如表1所示,通过Catia三维建模软件建立方向盘骨架的三维模型,并将所建立的模型导入到Hypermesh有限元分析软件中进行3D网格划分[4]。本次模型单元划分采用四面体网格,其基本尺寸为3 mm,在保证计算结果精度的同时,又不至于让计算时间过长。此方向盘所需分析的项目及各分析项目的工况如表2所示,各分析项目都可归纳到方向盘的刚度、强度、模态及疲劳寿命某一类有限元分析中。约束此方向盘与转向管柱连接点(轴心处)的6个自由度,参考本厂内部标准可知,方向盘在不同工况下需施加的荷载如表2所示,分别通过Abaqus、Natran有限元分析软件进行求解,计算出方向盘骨架在不同工况下的刚度、强度、模态及疲劳寿命是否符合设计标准的要求。

表1 方向盘骨架材料参数

图2 汽车方向盘骨架及应变寿命曲线

表2 方向盘骨架有限元分析项目

2.2 刚度分析

方向盘是汽车内饰件的重要部分,对于汽车的碰撞安全性和噪声、振动与声振粗糙度(Noise、Vibration、Harshness, NVH)性能有非常重要的影响,其刚度对汽车碰撞的安全性至关重要,基于碰撞安全性考虑[5],方向盘骨架的刚度应该足够弱,以免在发生前碰时由于骨架刚度过强而伤害乘客。而基于NVH性能及疲劳寿命考虑,方向盘骨架的刚度又要尽可能强。本文基于工况1和工况2对方向盘的刚度进行分析。

工况1:在12点位置,方向盘轮缘切线处分别施加±330 Nm的最小转动力矩,其等效塑性变形<12 %,且无破损及开裂。

从图3可知,在工况1下方向盘骨架应力为201 MPa,最大塑性变形为0.046,满足设计标准要求。

图3 工况1下方向盘骨架CAE边界及强度分析结果

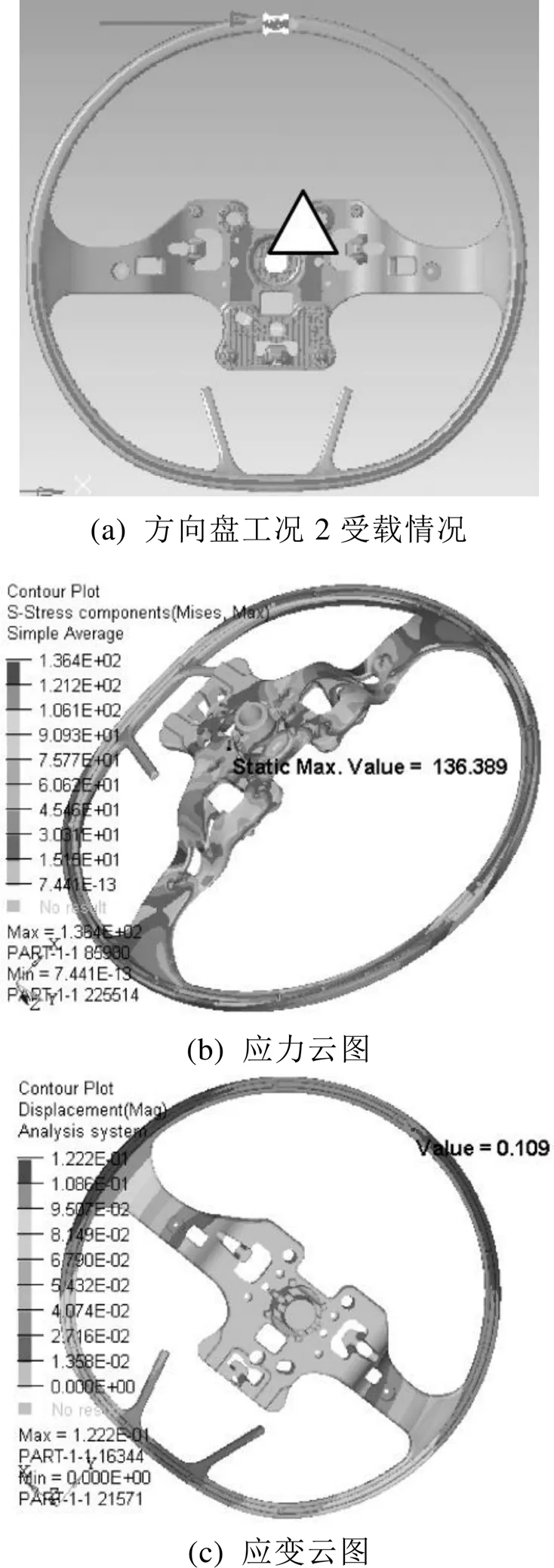

工况2:在12点钟位置,方向盘轮缘切线处施加950 N的力,其永久变形小于2°。

从图4可知,在工况2下方向盘骨架应力为136.4 MPa,最大永久变形为0.109 mm,小于设计标准2°的要求(即0.034 9×=6.39 mm),此方向盘在工况2下满足设计标准要求。

图4 工况2下方向盘骨架CAE边界及强度分析结果

2.3 强度分析

方向盘承受驾驶员的各种操作力及滥用力的作用,其强度对汽车的安全性同样非常重要,本文通过方向盘在工况3下分析其强度是否符合设计标准要求。

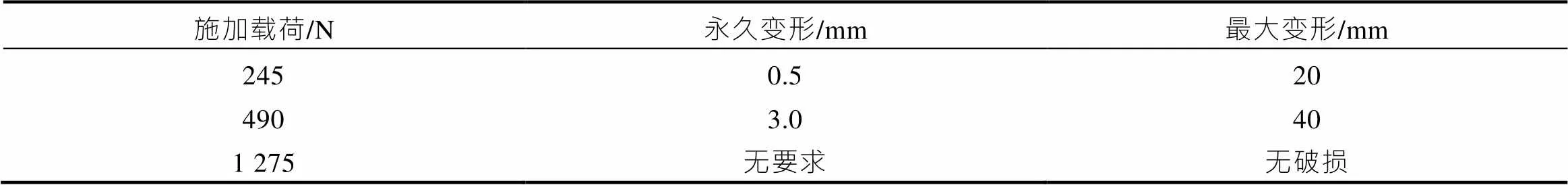

工况3:根据本厂内部规范,在12点钟位置,方向盘轮缘垂直方向分别施加245 N、495 N、1 270 N的力,其弯曲强度需满足表3的要求。

表3 方向盘弯曲强度合格标准

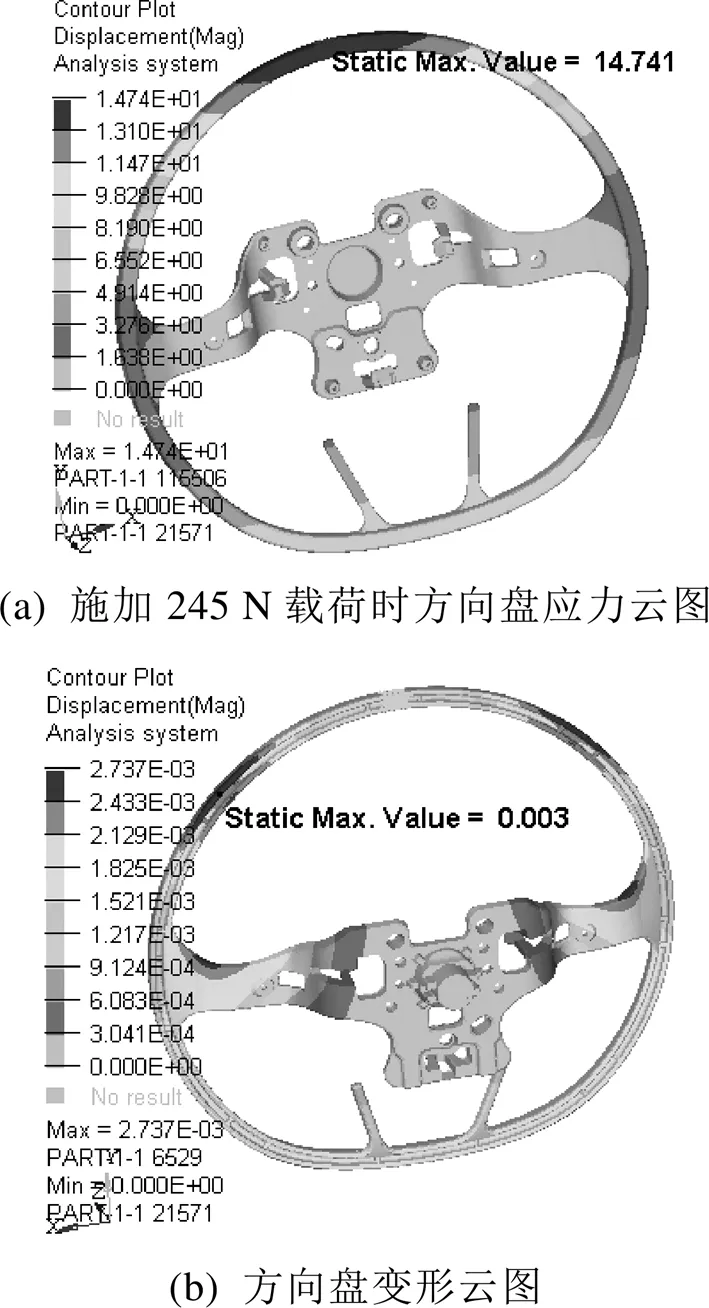

1.施加245 N载荷时

图5 施加245 N载荷下的方向盘骨架CAE强度分析结果

从图5可知,当方向盘在12点钟位置垂直施加245 N的载荷时,最大变形量为14.7 mm,永久变形量为0.003,均满足设计标准要求。

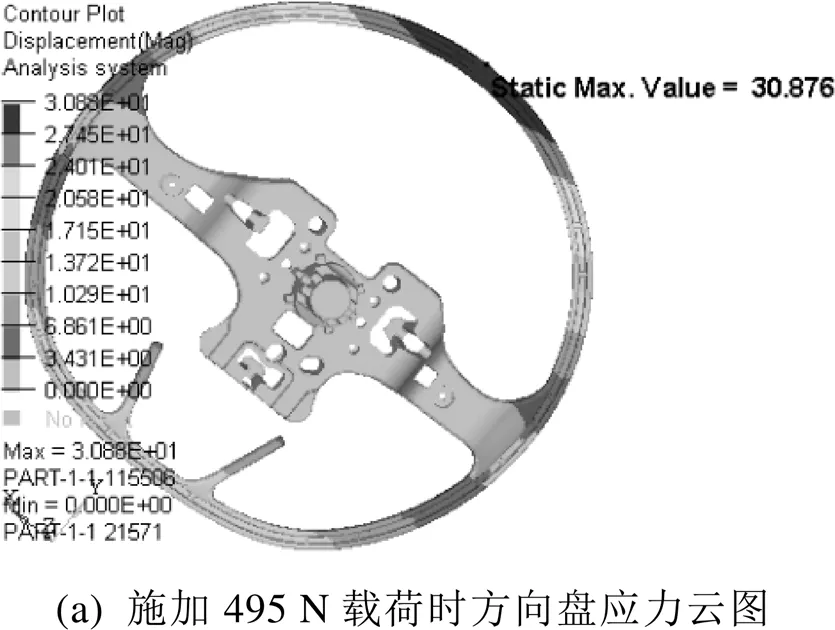

2.施加495 N载荷时

从图6可知,当方向盘在12点钟位置垂直施加495 N的载荷时,最大变形量为30.9 mm,永久变形量为1.995,均满足设计要求。

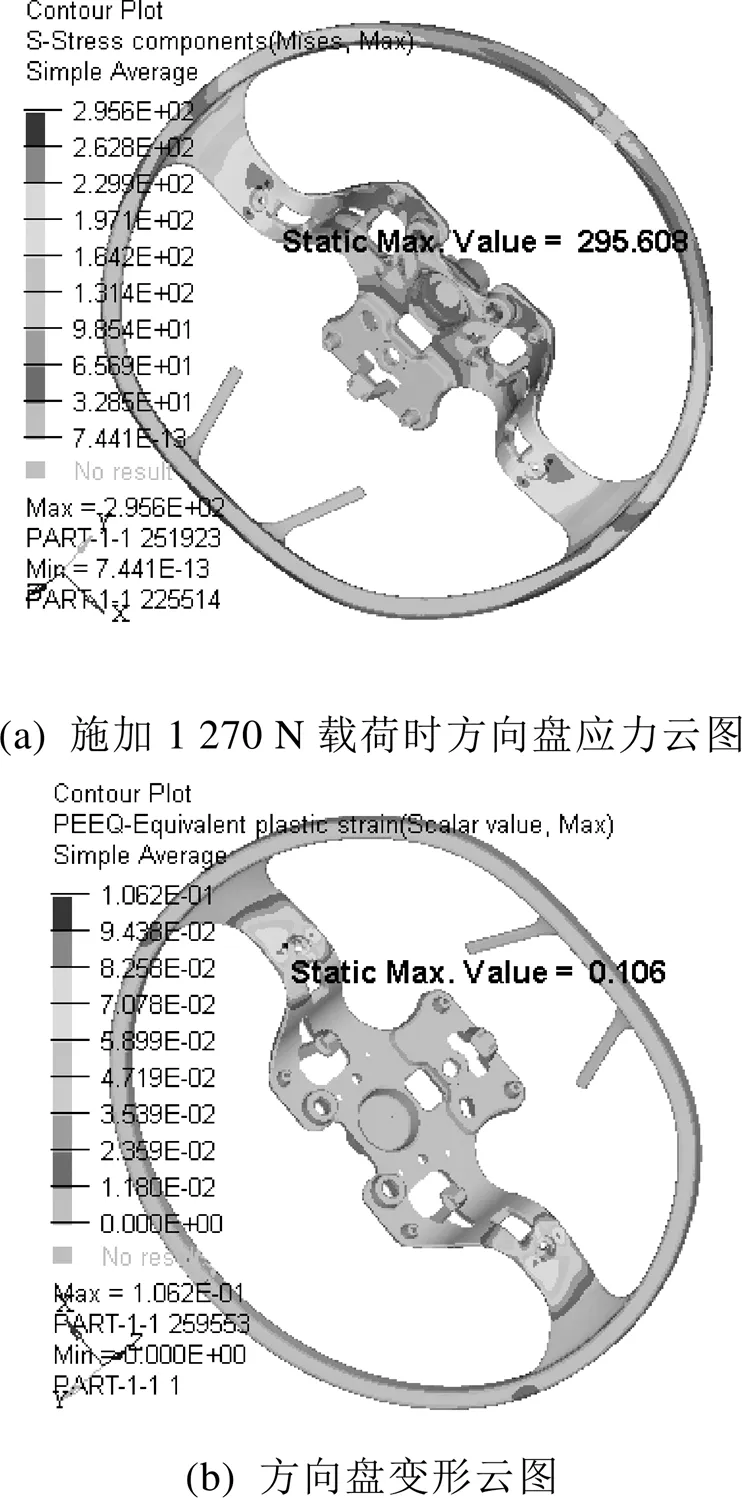

3.施加1 270 N载荷时

从图7可知,当方向盘在12点钟位置垂直施加1 270 N的载荷时,其最大应力为295.6 MPa,最大塑性变形为10.6 %<12 %,均满足设计要求。

图7 施加1 270 N载荷下的方向盘骨架CAE强度分析结果

2.4 疲劳寿命分析

疲劳寿命是指材料或构件疲劳失效时所经受的规定应力或应变的循环次数,用来表达在循环载荷作用下的损伤和破坏。汽车方向盘主要承受交变载荷作用,需对材料及结构的疲劳寿命进行分析。

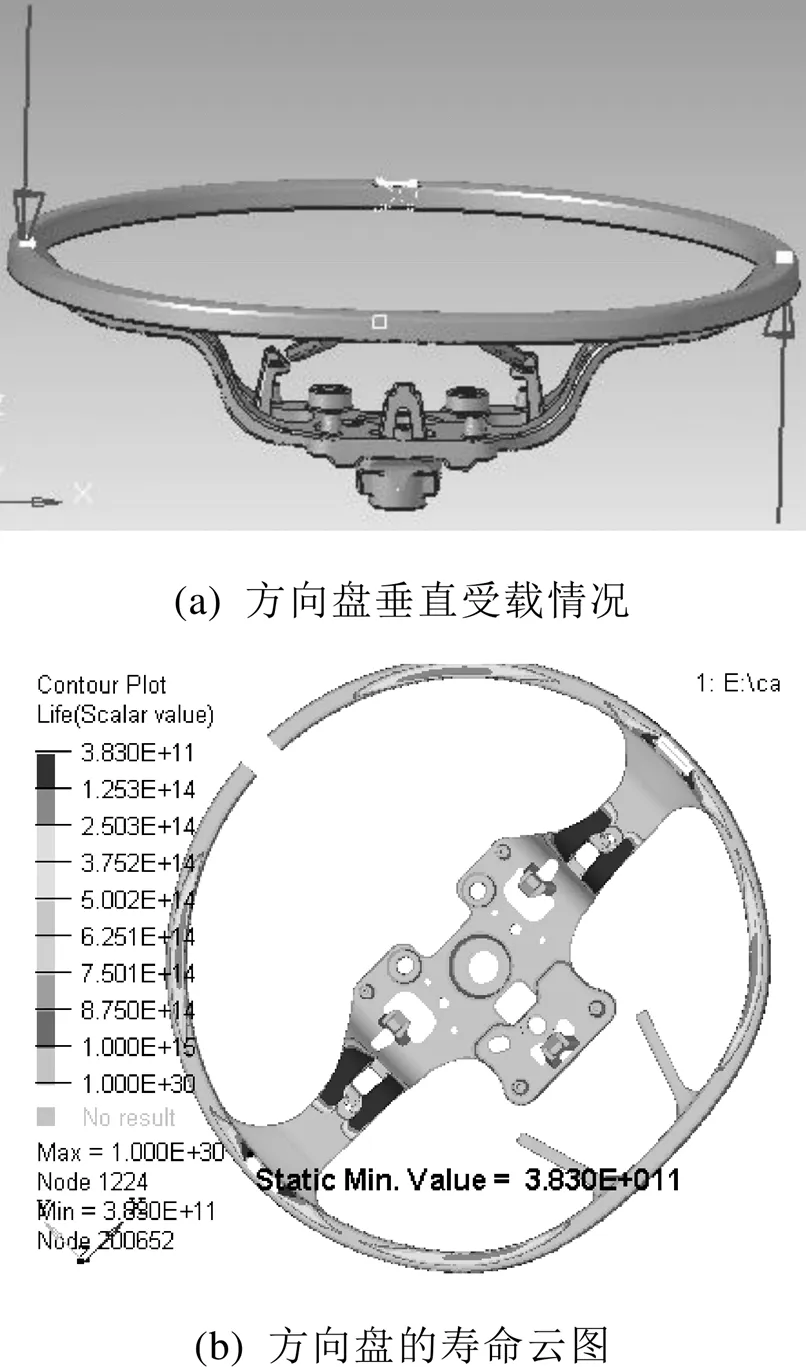

图8 方向盘骨架垂直冲击工况CAE疲劳强度分析结果

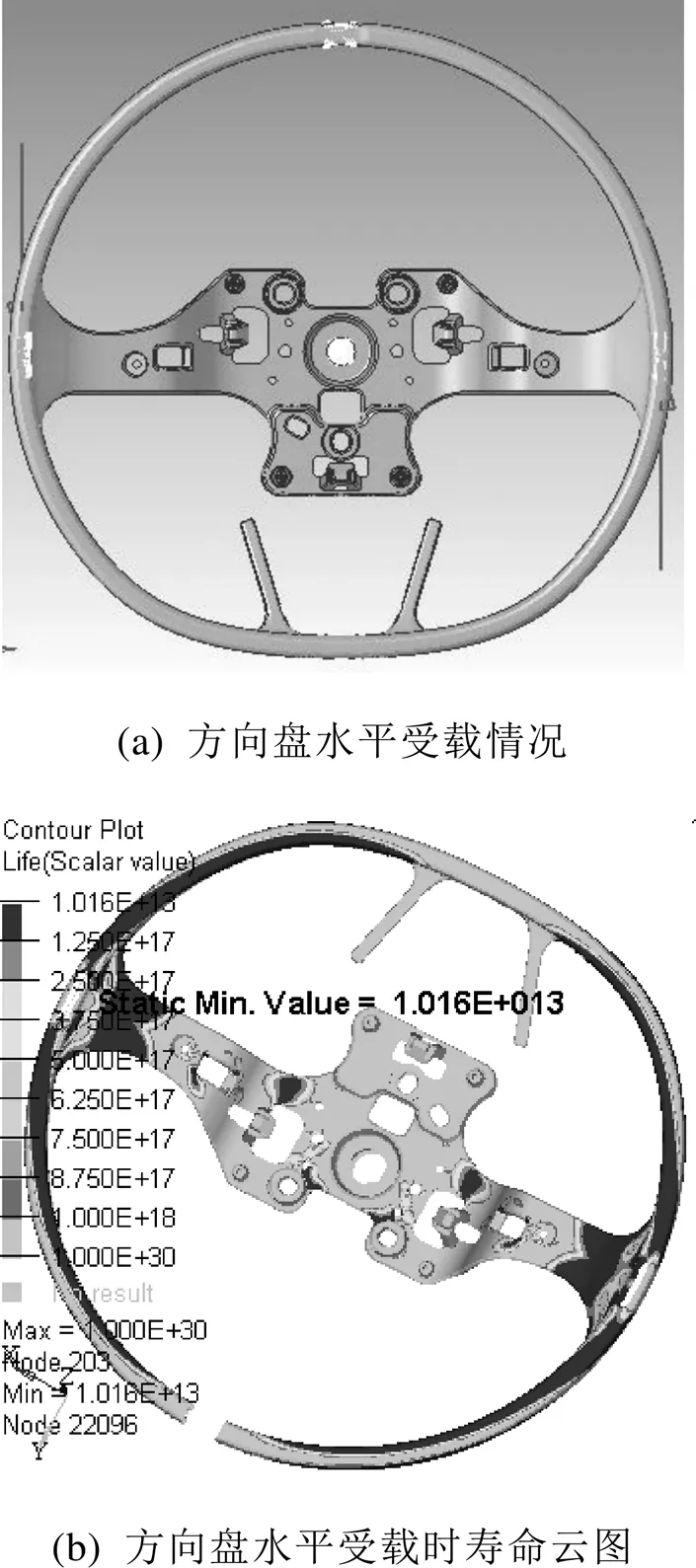

工况4:握把最薄弱点位置施以往返负荷 220 N,在50 000循环次数内,无可见破损或其他反映无法满足要求的失效发生。根据方向盘的实际使用情况来看,其最薄弱点主要在3点钟和9点钟方向,因此,本次分析将载荷施加在3点钟和9点钟位置。载荷的方向又可分为以下2种情况:

(1)在3点钟和9点钟位置,方向盘轮缘的垂直方向施加载荷±110 N往返加载;

(2)在3点钟和9点钟位置,方向盘轮缘的平面方向施加载荷±110 N往返加载。

从图8可知,在3点钟和9点钟位置分别垂直反向施加±110 N时,方向盘的寿命为3.83E11次,大于50 000次,满足设计要求。

从图9可知,在3点钟和9点钟位置分别水平反向施加±110 N时,方向盘的寿命为1.016E13次,大于50 000次,满足设计要求。

图9 方向盘骨架水平冲击工况CAE疲劳强度分析结果

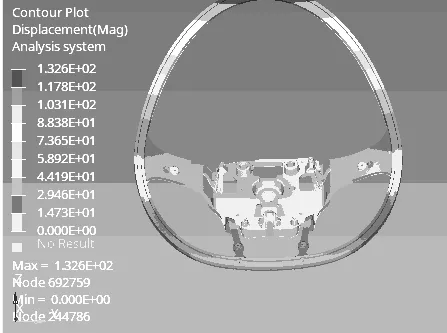

2.5 模态分析

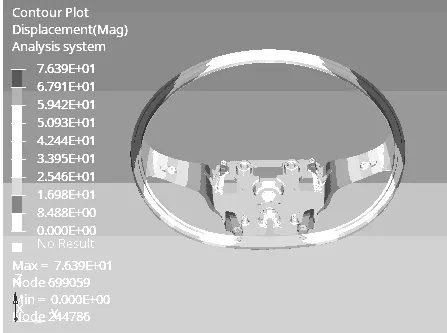

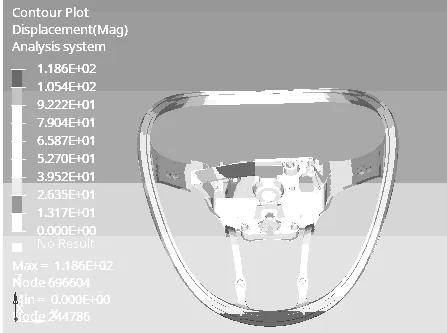

模态分析是确定零件NVH性能的重要手段,方向盘由于靠近发动机舱,易与发动机产生共振,从而引起方向盘抖动。因此,有必要对方向盘进行模态分析。从图10—图12可知,方向盘的一阶、二阶、三阶模态分别为105.5 Hz、116.3 Hz和 202.8 Hz。根据本厂设计标准要求,方向盘的一阶模态需不小于80 Hz,二阶及以上模态需不小于100 Hz,可知此方向盘的模态满足要求。

图10 一阶模态图

图11 二阶阶模态

图12 三阶模态

3 结论

本文基于汽车结构理论及数值分析理论,简述了方向盘设计要点,并基于Hyperworks软件,对某一汽车方向盘骨架基于有限元分析技术在不同工况下分别对其进行刚度、强度、模态及疲劳寿命分析,结果如下:

(1)方向盘在轮毂部两个方向分别施加 330 Nm的最小转动力矩工况及在12点钟位置方向施950 N的力的工况下,其刚度性能CAE分析结果满足性能目标;

(2)方向盘在12点钟位置,分别加载240 N、495 N、1 270 N,方向与轮缘轴向垂直工况下,永久变形量分别为0.003、1.995、0.106,满足性能目标;

(3)在握把最薄弱点位置施以往返220 N的载荷50 000次,方向盘的CAE疲劳寿命分析结果大于50 000次,满足性能目标;

(4)方向盘的一阶、二阶、三阶模态分别为105.5 Hz、116.3 Hz和202.8 Hz。根据本厂设计标准要求,方向盘的一阶模态需不小于80 Hz,二阶及以上模态需不小于100 Hz,模态满足要求。

[1] 于杰.汽车方向盘发展趋势及新技术的研究[J].汽车零部件,2017(10):80-81.

[2] 聂志强,刘洲.汽车方向盘动静态特性分析[J].科技广场,2015(11):23-27.

[3] 夏允权,左曙光.基于OptiStruct 的汽车方向盘模态优化[J].上海汽车,2017(8):30-33.

[4] 徐小剑,段伟.基于ABAQUS的汽车方向盘模态仿真与试验分析[J].上海工程技术大学学报,2019,33(1): 31-34.

[5] 张斌.汽车转向盘骨架刚度性能及疲劳寿命研究[D].长沙:湖南大学,2010.

Simulation Analysis of Structural Strength Performance of Steering Wheel of a Passenger Car

ZHAO Shaohua, HUANG Qin

( Jiangxi Isuzu Motors Company Limited, Nanchang 330010, China )

As an important part of automotive interior trim, the performance of steering wheel has a very important impact on the performance of the whole vehicle. This paper briefly introduces some key points of steering wheel design, and analyzes the stiffness, strength, mode and fatigue life of a steering wheel through finite element analysis technology, so as to assist the design of steering wheel. Through the commonly used finite element analysis software HyperMesh, NASTRAN and Ncode, the corresponding finite element analysis of a steering wheel is carried out, and the analysis results are compared with the relevant design standards of vehicle enterprises. The results show that the steering wheel meets the design requirements.

Steering wheel of automobile; Stiffness analysis; Strength analysis; Mode analysis; Fatigue life analysis;Finite element analysis

U463.4

A

1671-7988(2022)24-79-06

U463.4

A

1671-7988(2022)24-79-06

10.16638/j.cnki.1671-7988.2022.024.014

赵少华(1977—),男,工程师,研究方向为汽车(轻卡)上装方面的开发与优化,E-mail:zhao.shaohua@ jiangxi-isuzu.cn。