不锈钢管-铝型材复合热沉性能研究

闫 格,张英明,刘伟成,路正瑶

(兰州真空设备有限责任公司华宇分公司,兰州 730000)

0 引言

航天器在运行过程中会经历真空、冷黑、太阳辐照和电磁辐射等复杂空间环境,这些空间环境会对航天器的正常工作产生重大影响。因此,航天器研制过程中必须在地面进行充分的环境模拟试验,其中,在模拟空间热环境条件下进行的真空热试验是重要的试验项目之一,热沉装置是真空热试验设备中模拟热环境的最主要的部件。

热沉工作在高低温交变的真空环境中,热沉材料必须具备真空出气率低、低温强度和延展性好、焊接性能和耐腐蚀性能优良等特性。奥氏体不锈钢、紫铜、铝及其合金为面心立方晶格结构,低温延展性好,真空出气率低,是制造热沉常用的材料。3种材料的比较情况如表1所列[1]。

表1 3种材料性能比较表Tab.1 Properties comparison of three materials

从表1中可以看出,用铝材制造热沉,成本低、质量轻;铜的密度约为铝的3倍,其主要优点是导热性能好,耐腐蚀性能较铝高,但价格较高。铝可以制造各种形状的型材,因此,用铝作为大型热沉的材料较铜有明显的优势。国内外用于制造铝热沉的材料主要为 1060(L2)、1100(L5-1)、5083(LF4)、6063(LD31)[2-4]等。但是,用铝材制造热沉的缺点是材料的耐腐蚀性能差、寿命短,焊接性能较差。美国SS/Loral公司的直径11.9 m的热真空环模设备的铝热沉曾发生过疲劳破坏[5]。国内KM4热沉曾发生铝热沉汞腐蚀问题[6]。

不锈钢的真空出气率、低温强度、耐腐蚀性能和焊接性能等均优于铝和铜[7]。目前国内外航天发动机高空点火模拟试验中,必须采用实际工况用的有毒、有腐蚀性的燃料作为试验介质,该类介质对铜和铝都有很强的腐蚀作用,因而只能选用不锈钢作高空点火试车模拟设备的热沉材料。1986年欧空局研制的直径10 m的热沉选用了304L(022Cr19Ni10)不锈钢材料。国内的KM8设备也选用不锈钢材料制作热沉[8]。然而,不锈钢最大的缺点是热导率低,应用时大部分须制成夹层式结构以弥补其热导率低的不足,这使得热沉的可靠性受限[9]。目前,国内热沉如KM6、ZM4300都采用由不锈钢管和铜翅片焊接而成的管翅式结构[1],由于铜与不锈钢的焊接难度较大,导致生产工艺复杂,同时由于铜的价格相对较高,造成热沉整体成本较高。

综上所述,3种材料在热沉应用上各有优劣。基于铝、不锈钢的材料性能及环模设备热沉的研制和使用经验,本文研制了一种不锈钢管-铝型材复合热沉,即以铝型材翅片管内衬304不锈钢管作为复合翅片管,其中304不锈钢管为热沉支管,承载载冷介质流通,铝型材翅片管的翅片作为热沉辐射壁板。载冷介质不与铝接触,使铝和不锈钢在热沉的制造上扬长避短,充分利用了铝的高热导率和不锈钢材料耐腐蚀、强度高的优点;另外,制造过程不涉及异种金属的焊接。为热沉制造提供了新的选择。

1 热沉结构及成型

在铝型材翅片管中穿入无缝不锈钢管后进行胀接,得到不锈钢管-铝型材复合翅片管,如图1所示。复合翅片管采用液压胀管,穿管间隙0.3 mm,过盈胀管量0.1 mm。铝型材翅片管材质为6063铝合金,不锈钢管为304材质。不锈钢管-铝型材复合翅片管实物及断面图如图1所示。

图1 不锈钢管-铝型材复合翅片管实物图及断面图Fig.1 Physical drawing and cross-section of stainless steel tube-aluminum composite finned tube

不锈钢管-铝型材复合翅片管可根据热沉结构需要制备成各种形状,复合翅片管中的不锈钢管可作为热沉的不锈钢支管通过与不锈钢主管焊接而形成形状各异的热沉。载冷介质在不锈钢支管和不锈钢主管内流通。

圆形鱼骨式热沉是一种常见的热沉结构形式。利用特制工装将不锈钢管-铝型材复合翅片管卷圆,通过不锈钢支管与不锈钢主管焊接制备尺寸为D900 mm×800 mm的圆形鱼骨式热沉。热沉不锈钢支管间距为180 mm,不锈钢主管为D32 mm×2.5 mm,不锈钢支管为D19 mm×2 mm,铝型材翅片管翅片厚度为2.5 mm。热沉的壁板形式及结构示意分别如图2、3所示。

图2 热沉壁板示意图Fig.2 Wall board of thermal shroud

图3 圆形鱼骨式热沉结构示意图Fig.3 Structural diagram of circular fish bone thermal shroud

2 热沉性能测试

2.1 测试装置

将热沉装入环模试验真空容器中进行性能测试。真空容器尺寸为D1 000 mm×1 400 mm;配置的真空机组为:FF-250/2000分子泵1台,WAU251罗茨泵1台,SC30D涡旋干泵1台。热沉控温流程冷源配置为5P机械制冷机组,载冷介质为导热硅油,流程中加热器功率为5 kW,控温范围-35~70℃。

2.2 测试内容

对热沉进行了真空度和温度性能测试。测温点布置如图4所示,整个热沉共布置19个测温点(每个测温点测得的数据为1个系列)。

图4 热沉温度测试点布置示意图Fig.4 Schematic diagram of temperature measuring point arrangement on thermal shroud

复合翅片管上不同位置如图5所示。图4中T1、T19分别为热沉进口和出口不锈钢主管上的测温点;T2、T3、T6、T10、T11、T14、T15、T16、T17、T18为复合翅片管支管根部测温点;T4、T7、T8、T12为翅片边缘测温点;T5、T9、T13为翅片中间测温点。

图5 不锈钢管-铝型材复合翅片管上不同位置示意图Fig.5 Schematic diagram of different position on stainless steel pipe-aluminum profile composite finned tube

2.3 相关理论计算

当热沉内空间没有热辐射负载时,热沉只与常温真空容器壁进行辐射换热,根据式(1)计算该情况下热沉翅片边缘与不锈钢支管之间的温差。

式中:ΔT为热沉翅片边缘与支管的温差(如图5所示,以支管根部温度表示支管温度),℃;q为辐射热流密度,W/m2;L为支管间距离,m;b为翅片厚度,m;λ为翅片热导率,W/(m·K)。

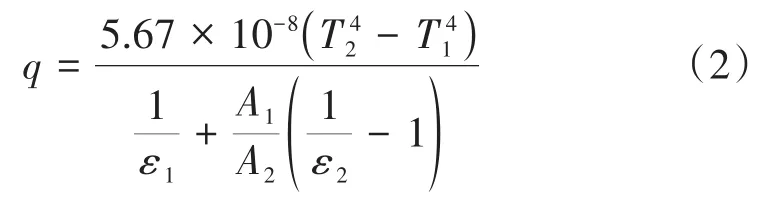

辐射热流密度q用式(2)计算:

式中:A1为热沉外表面积,m2;A2为真空容器内表面积,m2;ε1为热沉外表面发射率;ε2为真空容器内表面发射率;T1为热沉温度,K;T2为真空容器壁温度,K,文中按300 K计算。

不同温度下热沉翅片边缘与支管之间计算温差如表2所列。可以看出,温差较小,在-35~70℃范围内,温差ΔT≤0.39℃。

表2 各温度下热沉翅片边缘与支管间计算温差Tab.2 Calculation temperature difference between thermal shroud fin edge and branch pipe at each temperature

3 测试结果与讨论

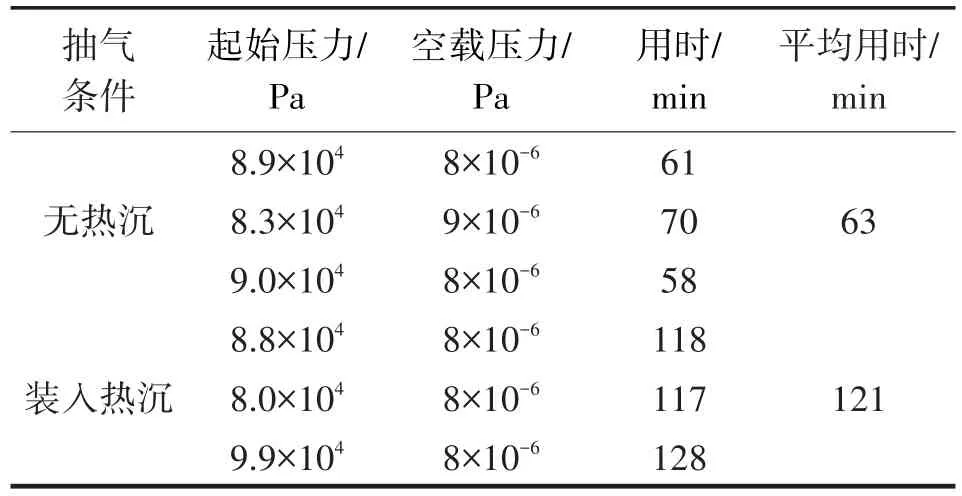

3.1 热沉对真空容器压力的影响

对装入热沉前后的真空容器进行了抽气对比测试,如表3所列。可以看出,能达到的空载压力相当,说明热沉带来的气体负荷即热沉的漏放气率很小。但获得空载压力的平均时间延长了58 min。

表3 真空容器装入热沉前后抽气情况对比Tab.3 Comparison of gas extraction of vacuum chamber before and after installing thermal shroud

影响空载压力的因素有分子泵的极限压力、真空容器及热沉的表面出气,以及两者的漏率。分析计算表明,漏率产生的分压约为10-8Pa量级,对总压影响很小,可以忽略不计。影响空载压力的只有分子泵的极限压力和出气两种因素,即pj=p0+Q/S(pj为空载压力,p0为分子泵极限压力,Q为材料表面出气量,S为分子泵有效抽速)。依据此公式,选择抽气1 h后材料的出气率来计算空载压力,计算结果约为6×10-6Pa。但装入热沉后实际结果达不到,只有延长抽气时间,才能达到空载真空容器的压力水平。初步分析认为是铝型材翅片管与不锈钢管之间贴合不够紧密,存在微小夹缝,引起虚漏所致。

但对此种配置规格的环模设备而言,空载压力的获取时间在预期范围内。说明采用复合翅片管制备的热沉不影响要求的空载压力。

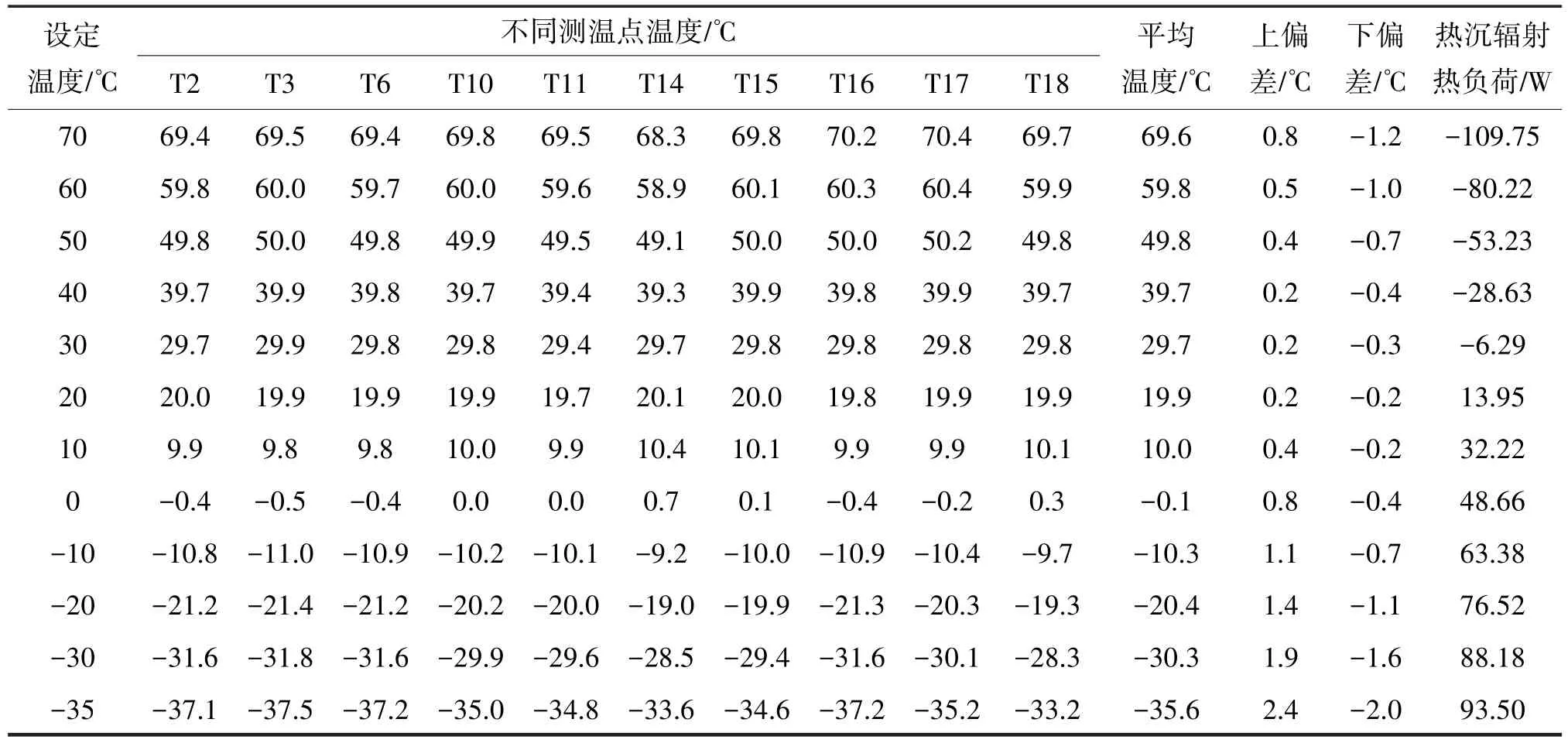

3.2 热沉温度均匀性

对热沉进行了升降温和不同设定温度下的温度均匀性测试,升降温测试曲线如图6所示,不同设定温度下的温度均匀性分析如表4所列。可以看出,在-35~70℃范围内,热沉整体温度不均匀性为-2.3~2.5℃,基本满足环模试验要求。热沉的温度偏差随其辐射热负荷的增大而增大,低温下的偏差高于高温下的偏差,这与热沉进出口温差随设定温度变化趋势一致,只是前者相对较大。分析认为部分原因是由低温下载冷介质黏度增大、流量减小所致。

图6 热沉升降温曲线Fig.6 Temperature measurement curve of thermal shroud

表4 各设定温度下热沉的温度均匀性Tab.4 Temperature uniformity of the thermal shroud at each set temperature

载冷介质在热沉的不锈钢管内流动,通过对流换热将热量传递给不锈钢管,不锈钢管通过传导换热将热量传递给铝型材翅片管,并传导到翅片边缘。不锈钢管与铝型材翅片管的穿胀质量决定了两者之间的接触热阻,决定着载冷介质能否顺利将热量传递给热沉的翅片,这也是影响热沉温度均匀性的因素之一。支管根部温度可以反映热接触状态,其测温结果如表5所列。可以看出,在-35~70℃范围内,根部温度偏差为-2.0~2.4℃。在辐射热负荷较小的情况下,不同设定温度下的温度偏差较小,说明不同测温点温度传感器的安装状态基本相同。

表5 支管根部不同测温点温度测试结果Tab.5 The temperature test results of different temperature measuring points at the root of branch pipe

从表5中还可以看出,随着热负荷增大,不同测温点的温度差异变大,低温下更甚。观察支管根部各点温度对比图(图7)发现,相近热负荷条件下,高温时温度偏差很小的测温点在低温时出现温度异常(如T18)。

图7 支管根部各测温点温度对比图Fig.7 The temperature comparison of measuring points at the root of branch pipe

结合图4中测温点与热沉进出口的相对位置可以看到,部分测温点温度异常,例如T16与其他点的温差较大。分析认为是不锈钢管和铝型材翅片管材料的线胀系数不同,冷热交变引起两者之间的接触热阻变化所致。可见高低温交变会影响不锈钢管与铝型材翅片管的紧密贴合,进而影响导热,使热沉的温度均匀性变差。

以热沉支管2所在的复合翅片管(见图4)为考察对象,支管根部与翅片边缘测温结果如表6所列。可以看出,在-35~70℃范围内,计算温差均较小,实测温差值略大于计算值。对于T8、T10测温点,在-20~-35℃范围内,支管根部实测温度略高于翅片边缘温度,这可能也是由于此处铝型材翅片管与不锈钢管在低温下接触热阻的变化所引起的。

表6 热沉支管根部与翅片边缘温差Tab.6 Temperature difference between the root of branch pipe and the edge of the fin

3.3 热沉升降温速率

由图6计算可知,热沉在10~70℃范围内升温速率为2.73℃/min,在20~-35℃范围内降温速率为1.82℃/min。为了与不锈钢管-紫铜翅片热沉及不锈钢夹层式热沉对比,根据式(1),按照支管与翅片边缘计算温差相等的原则,计算出当紫铜翅片厚度为1 mm时,支管间距约为150 mm。3种材料的热沉参数如表7所列。可以看出,不锈钢管-铝型材复合热沉质量较紫铜翅片热沉减轻了24%,较不锈钢热沉减轻了39%,热沉更轻便,便于结构设计和安装。但是,与紫铜翅片热沉相比,由于不锈钢管-铝型材复合热沉热容较大,升降温速率较后者降低了43%。总体上,与紫铜及不锈钢热沉相比,不锈钢管-铝型材复合热沉质量轻,而升降温速率或会有所降低。

表7 3种材料热沉参数比较Tab.7 Comparison of thermal shroud parameters for the three materials

4 结论

对研制的不锈钢管-铝型材复合热沉进行了抽气和温度性能测试,结论如下:

(1)复合热沉的气体负荷很小,当铝型材翅片管与不锈钢管贴合不紧密时,会存在微小夹缝,其中的气体不易抽除,但不影响真空容器空载压力的获得,只是延长了空载压力的获取时间,该时间仍在预期范围内,说明热沉制备中的穿胀工艺对获取空载压力的影响不大。

(2)在-35~70℃范围内,热沉整体温度不均匀性为-2.3~2.5℃,基本满足环模试验要求。在-35~70℃范围内,根部温度偏差为-2.0~2.4℃。表明不锈钢管与铝型材翅片管之间的接触热阻没有造成大的温度差异。

(3)热沉冷热交变中,由于不锈钢管和铝型材翅片管的线胀系数不同,可能会导致二者之间的接触热阻产生变化,影响导热,进而影响到热沉的温度均匀性。不锈钢管-铝型材复合热沉可以使铝合金和不锈钢材质在热沉应用上发挥各自的优点,提高热沉长期运行的可靠性,降低成本,方便加工,美观整洁,为热沉制备提供了一种新的途径。

下一步我们将深入研究不锈钢管与铝型材翅片管的穿胀工艺,避免二者之间产生微小夹缝及在冷热交变温度下贴合不紧密的情况发生,尽可能减小接触热阻。