BIM 技术在型钢混凝土工程中的技术应用研究

文|北京建工集团有限责任公司 刘晓辰

伴随着我国高层建筑技术的日益发展,以及对建筑组合式结构的研究,越来越多的钢混结构被用于建筑施工中。与钢结构或钢混结构相比,型钢混凝土在结构布局、结构稳定性以及承载能力上有着显著优势。但是型钢混凝土构造复杂,传统CAD 技术无法解决节点安装的复杂性问题,有必要将BIM技术用于其中,发挥技术的可视化与模拟性优势。当前有研究人员将BIM 技术用于型钢混凝土结构的梁柱节点处,经过3D 优化设计后,实现施工技术的改进,解决了钢筋密集与钢结构交叉作业方面的施工难题。

图1 2#楼型钢混凝土结构典型施工图

1.工程概况

本工程为华侨村二期项目,工程规模为十字钢骨柱及工字钢骨梁的制作、安装,总重量约615 吨,工程范围为砼柱内的十字钢骨柱及砼梁内的工字钢骨梁的制作、安装,其中包含钢结构二次深化设计、十字钢骨柱制作与安装、工字钢骨梁制作与安装。本项目需要在2#楼、3#楼、7#地下车库部分框架柱内设置劲性钢柱,具体如下:(1)2#楼的结构类形为框架-核心筒,框架砼柱内设有十字钢骨柱,单层总计14 根;(2)3#楼的结构类形为框架-核心筒,框架砼柱内设有十字钢骨柱,单层总计4 根;(3)7#地下车库的结构类形为框架结构,框架砼柱内设有十字钢骨柱,单层总计4 根,钢柱底标高为-11.450m,钢柱顶标高为-0.500m,框架砼梁内设有工字钢骨梁,总计1 根。(4)劲性柱结构构件的最大几何尺寸为500×350mm十字形,腹板和翼缘均为38mm 厚,一延米重量约为0.7t,一层(按最大层高4.2m 计算)总重量约为3t。

钢柱为钢板拼焊接的“十”形柱,并焊接栓钉。钢柱选择分段制作,自柱底向上每两层分为一段,每段不得超过两层,且长度不得大于8 米,在十字柱的四块翼板上焊接耳板,连接板先将钢柱定位固定好,再将钢柱的腹板和翼板采用全熔透焊接连接。

首先,本工程施工的土建劳务单位与钢结构专业分包单位有着紧密的联系,施工配合效果将直接关系到工程进度与质量等要求,这是本工程的一项重难点,总承包单位人员需提前做好协调和准备工作。其次,钢结构的加工、制作以及安装是工程的一项难点,要求各单位针对材料采购、加工制作以及安装施工等环节编制质量保证措施。最后,对于工程劲性柱的现场安装标高、轴线、垂直度的控制也是其中的重难点,在编制专项方案的同时,应做好技术与作业交底工作。

2.BIM 技术在型钢混凝土结构的应用原理

依托Revit 软件的内建模型功能,采用创建拉伸、剪切、空心剪切的方法,以原设计图和钢结构相关规范作为基础,建立型钢柱的BIM 三维模型,再将模型应用在主体结构混凝土模型中,对该部位的梁柱钢筋等进行融合。利用BIM 模型对型钢柱的开孔、加劲板、套筒焊接位置等做出精准预测和精确定位,优化箍筋的形式等,最终形成更加清晰明了的空间位置关系,帮助人们完成三维可视化技术交底[2]。

3.BIM 在型钢混凝土工程的技术应用

3.1 创建节点结构模型

3.1.1 施工图深化设计

该环节需要与设计图纸作为参考工具,综合工厂内的制作与运输条件,同时综合考虑现场拼装与安装方案,应用BIM 技术设计与深化出更加详尽的施工图。将设计文件、加工深化图、吊装施工要求等编制为制作工艺书,其中包含制作工艺流程与零部件加工工艺要求等。采用BIM 技术关联土建、机电设备、消防、给排水等专业,综合考虑工程相关的梁柱钢筋安装、铝合金模板安装、高强混凝土浇筑、塔吊吊装吊等环节,实现对型钢混凝土结构的深化设计。同时,在深化设计环节,要求施工详图中详细说明直接操作过程所依据的规范与标准;主材与焊接材料的选择;焊接剖口形式与无损检测技术要求;构件尺寸几何与最大允许偏差等。此外,构件平面与立面布置图需要注明构件的位置和编号;节点施工详图需要确定连接件的形式、位置,明确其材质与数量等要求;施工安装图和预拼装图应合理分布构件平面与立面布置情况,表明构件位置与标高等信息。

图2 施工总平面布置图

3.1.2 创建结构模型

利用型钢柱的设计图纸来创建相对应的BIM 三维模型,再使用Revit 软件对型钢柱的尺寸和型式进行精确化模拟,从而更加真实的反映出型钢柱和主梁、次梁之间的位置关系,发挥BIM 的可视化优势,使位置关系能够在模型中直观展现。

明确施工图纸当中型钢柱和钢筋混凝土主梁、次梁的交接位置情况,创建能够可视化技术交底的BIM 模型。通过节点模型确定开孔位置,找出加劲板的安装位置,并为后续的套筒焊接作业提供指导,同时辅助确定最有效的连接形式。对于梁纵向受力钢筋密集的区域,以及上下两排钢筋锚固深度不足的情况,可以在BIM 模型中对钢筋弯锚长度进行立体化展示,从而达到节点设计的要求。

3.2 节点钢筋的优化处理

对梁柱节点处的钢筋展开优化设计,对设计图中节点图进行BIM 模型的创建,优化菱形箍筋,再将型钢柱中的菱形箍筋调整成两个单肢箍,使箍筋的总肢数不变,确保配筋率达到要求。由于封闭箍筋的钢筋很大,经过BIM 节点钢筋优化后,显著提高了施工效率[3]。

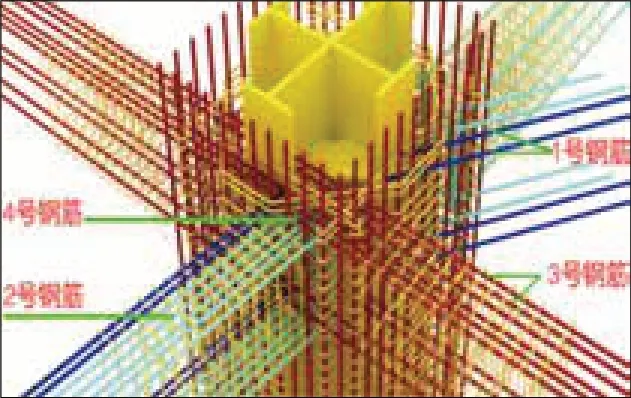

发挥BIM 技术的应用优势,对梁柱节点区域钢筋密集的位置优化设计,使钢筋与型钢柱的连接方式更加合理。根据型钢柱的翼缘与腹板长度和梁柱钢筋位置对节点进行优化,分为型钢腹板开孔钢筋直接通过、钢筋焊接在型钢翼缘的钢牛腿、钢筋与焊接在翼缘板的套筒连接三种形式。设计图纸当中,个别梁截面主筋配筋使用了直径25mm 的三级钢,共计16 根,而三维模型内梁主筋和型钢的翼缘板位置存在碰撞冲突的问题。通过与设计单位沟通后,决定对钢筋做出分层排布,对内侧钢筋位置加以微调,通过下移2 根钢筋和调节钢筋的间距,使主筋能够和型钢柱有效连接,解决主筋穿透问题,确保钢筋可以正常绑扎,保持型钢柱截面完整,根据BIM 三维模型,如图3 所示,确定焊接位置。

图3 型钢柱与梁节点钢筋的BIM 三维模型

3.3 钢结构加工

以型钢柱为例,利用BIM 技术完善钢结构的工厂加工环节,依据Revit 软件优化设计后的图纸加工,型钢柱翼缘板和腹板根据图纸设计要求,增加焊接时收缩量,使翼缘板和腹板的焊接位置定位更加精确。同时,配合柱纵筋与梁主筋的牛腿板与直螺纹套筒的焊接、配合柱箍筋与梁主筋的梁腹板处开孔等也均是重点控制加工精度的部位。在与BIM 模型中各构件情况关联后,最终确保节点构造比较复杂的位置也能够顺利连接钢筋,或者顺利穿过型钢柱,使钢筋连接方式能够与图纸设计要求相符合。

3.4 型钢柱与箍筋安装

在安装型钢柱的地脚锚栓时,应通过BIM 三维模型对地脚锚栓理论坐标做出定位分析,从而确定型钢混凝土结构地脚锚栓安装的位置与实际范围。轴线控制点处安装全站仪,完成水平位置的精准定位,再将锚栓采用电焊的固定方式,使其在底板位置固定,最后再对措施钢筋加固连接。使用BIM 技术,依靠三维模型形成的施工模拟动画来演示型钢柱吊装的过程,再对塔式起重机的覆盖范围和型钢柱吊装距离全过程展示,从而判断目前吊装过程能否达到施工要求,在确认无误后正式起吊。

利用型钢柱结构的BIM 模型,定位型钢柱加以加固的加劲板位置,同时在模型内标注各个等级的焊缝,依据梁柱节点的BIM 模型,将型钢柱和悬挑钢梁的空间位置确定,同时确定焊缝位置与高度,通过BIM 模型确认后才能开展焊接施工作业。在安装箍筋之前,需要根据模型导出图纸,对现场人员作出三维可视化技术交底,对型钢柱纵向受力钢筋与套筒和牛腿的位置予以确认,再确定钢筋连接方式,对于贯穿型钢柱腹板的开孔位置,应采取一定的补强措施。利用BIM 技术模拟箍筋安装过程,合理制作箍筋外形,解决箍筋和腹板之间的碰撞问题、防止腹板开孔过多影响强度等问题,辅助绑扎环节等过程补强处理,最终将箍筋改成拉近环绕的形式,拉钩采用C 字形的设计方式,两端弯钩成为135°角,并通过BIM 三维模型演示,确认工程设计效果。

3.5 焊接与套筒连接

对建筑中梁钢筋和型钢柱加劲板进行焊接时,要求焊接位置和BIM 模型中的位置保持一致。此外,对于一些不易确定位置的钢筋,如个别梁纵向钢筋和型钢柱的连接也可以使用现场焊接套筒连接的方式,将梁钢筋直接和套筒连接,且套筒焊接位置同样需要按照BIM 模型完成精确定位,完成施工现场的准确放样操作。

装配效果将会关系到钢结构焊接质量。建议按照钢结构特征,比如H 型刚装配就要用到H 型钢组立机,再用CO2半自动气保焊机做出点焊固定,确保点固焊缝拥有<6mm 的高度,焊缝长度保持在50mm 左右,间距达到500mm 即可。在三维图纸内做好钢材组立前的矫正调整,确保接触面没有任何偏差,保持构件组装紧密。依靠BIM 技术做好装配环节的精度控制,尤其是在点焊施工中确保焊材与焊件的匹配,且焊缝的厚度可以处于设计环节的三分之二,即不超过8mm,预组立的构件必须符合图纸尺寸。采用BIM 技术完成型钢结构套筒的定位分析,对梁柱节点位置处的钢筋展开3D 动画演示,明确型钢柱和材料的接触点,再确定套筒位置,对其做出表示与标高定位,现场人员在钢材料加工时对焊接套筒的位置做出技术交底,从而全方位的保障焊接工艺质量。

型钢混凝土结构中,梁柱节点的三维建模效果如图4 所示,其中三种形式的钢筋,分别是“焊接钢筋”“直锚与弯锚钢筋”“贯通钢筋”。将不同形式的钢筋在图纸内进行标识,按照颜色的不同与部位的区别建立图层,比如梁柱使用白色线条,型钢柱的轮廓线使用黄色线条,剖面显示板厚也用黄色来填充,墙柱主筋使用红色,贯通与直锚两斤使用红色。焊接牛腿梁筋和套筒对接梁筋分别使用蓝色与绿色。比如焊接钢筋的时候,第一排位置的钢筋排列之后需要在图纸上做出标注,对于图纸上处于牛腿板位置的钢筋,标注需选择使用CO2保护电弧焊完成钢筋的双面焊接的标志,并要求焊接长度达到钢筋直径的5 倍以上,这些都要在BIM 技术图纸中有所体现。

图4 型钢混凝土梁柱节点BIM 三维建模效果图

3.6 模板加工与安装

基于BIM 技术,辅以数字化加工技术,实现模板深化设计和高精度加工一体化。

工程地上标准层结构采用铝合金模板体系,地下结构及地上非标准层采用中空塑料模板配合钢龙骨体系。针对塑料模板,尤其圆形型钢混凝土结构柱所涉及圆弧形模板进行模型深化,通过对预制件模型的虚拟化分割,形成预制模板加工图,模拟分析并导出模板工程量清单及明细,明确切割模板的尺寸和数量及其他辅材清单用量。最后,利用分析数据,导入数字化加工系统,进行模板的数字化加工切割等工作,实现模板的高精度数字化加工,有效保证模板的制作质量。利用BIM 模型,形成各剖面的模板与钢龙骨安装图及相关详图,辅助模板工程安装过程,确保拼接位置紧密。同时,在施工过程及时检查,如出现拼缝漏浆等情况后,项目采用反馈至BIM 模型开始初始调整,再通过数字化加工不断提高模板精度,通过现场实际应用完善加工,降本提质。

3.7 混凝土浇筑控制

运用BIM 可视化的三维模型,对混凝土浇筑工序和施工关键点进行动态模拟与优化。一方面因工程梁柱节点处混凝土标号不同,梁柱混凝土强度标号存在相差两个标号以上。另一方面因工程地处市中心,混凝土供应需分时段进行,对于连续浇筑存在不确定性。

针对混凝土工程重难点,项目从BIM技术入手辅助施工。首先,项目利用BIM技术在模型中绘制一种插拔式定型分隔装置,以对梁柱节点混凝土浇筑过程中进行临时分割,再通过BIM 技术进行模拟与优化,确保分割效果的同时,通过装置与钢筋碰撞检查,避免装置与钢筋的干涉和对混凝土振捣的影响。其次,结合混凝土供应情况与楼层特点,对浇筑过程进行模拟,明确每个区域与构件的浇筑顺序,利用模型实时跟进并优化浇筑方案,避免出现冷缝等情况,实现对浇筑过程的精细化管理。最后,基于BIM 模型的快速计算功能,准确、快速地对混凝土材料的供应量进行计算和实施反馈,实时调整混凝土供应计划,即满足连续施工的要求,又不会使混凝土在现场等待时间过长从而影响混凝土质量,提质增效。

4.总结

总而言之,本工程需要在混凝土柱内的十字钢骨柱及混凝土梁内的工字钢骨梁的制作、安装,同时在2#楼、3#楼、7#地下车库部分框架柱内设置劲性钢柱。所以,利用BIM 技术的可视化、信息化等优势,对各节点进行三维建模并模拟优化,辅助优化施工工序,改进传统施工工艺,减少碰撞冲突,保障施工质量。