不同基面角度对激光熔覆Ni25/WC涂层耐磨性的影响

王涛,王长宏,朱磊,王浩,张莹

不同基面角度对激光熔覆Ni25/WC涂层耐磨性的影响

王涛a,b,王长宏a,b,朱磊a,b,王浩a,c,张莹a,b

(中国民航大学 a.民用航空激光制造技术研究所 b.航空工程学院 c.工程技术训练中心,天津 300300)

目的 为实现模具曲面或斜面区域修复,研究不同基面角度对激光熔覆Ni25/WC涂层形貌和耐磨性的影响。方法 采用激光熔覆技术在不同角度的基体表面制备了Ni25/WC修复涂层,利用X射线衍射仪(XRD)、维氏硬度计、扫描电镜(SEM)和摩擦磨损试验机,分析和研究了不同角度对涂层截面形貌、物相组成、微观组织、显微硬度和摩擦磨损性能的影响及机理。结果 熔覆过程中,基体表面为90°时,在重力作用下,粉末流向下偏移,部分粉末无法进入熔池,使得单道涂层厚度降低,熔池内的金属熔液受重力影响向下滑落,激光熔覆快速凝固的特点使得熔液在滑落前凝固,导致涂层形心向下侧偏移。在重力、运载气体及空气阻力的作用下,混合粉末中密度更大的WC颗粒向下偏移量更大,未进入熔池的大尺寸的WC颗粒更多,使得涂层中WC颗粒含量降低。WC颗粒含量影响涂层的磨损形式,0°涂层主要磨损形式为犁削作用和黏着磨损,90°涂层主要发生了磨粒磨损。结论 不同角度单道涂层的截面形状和厚度不同,0°涂层呈现两侧较为对称的半圆或半椭圆,涂层厚度更大,90°涂层的形心随重力向下侧偏移,涂层厚度明显减小;涂层的物相种类相同,均由FeNi3、Ni2B及WC等相组成;0°涂层显微硬度平均值为446.67HV0.2,90°涂层显微硬度平均值为456.13HV0.2。0°涂层磨损率为0.002 6 mg/m,90°涂层磨损率为0.008 mg/m,0°涂层耐磨性优于90°涂层,磨损机制不同是耐磨性产生差异的主要原因。

激光熔覆;镍基合金;复合涂层;基面角度;摩擦磨损

模具是工业生产的基础工艺装备,广泛应用于汽车、电子、仪器仪表和家电等行业。在使用过程中,模具不可避免会出现磨蚀、人为碰伤或废料损伤[1]。对受损模具进行修复可以有效节省时间、降低成本,具有显著的经济效益。目前模具修复的主要技术有堆焊修复技术、热喷涂修复技术、电火花修复技术和激光熔覆技术等[2-4]。激光熔覆技术以高能量激光束集中定点修复,配合熔覆机器人的轨迹规划,可有效实现模具的修复工作。同时,熔覆层能与基材形成冶金结合,具有适用材料广、热影响区小、再加工余量小、修复效率高等优点[5-7],使得激光熔覆技术在模具修复领域具有广泛的应用前景。

Ni25合金粉末是一种低硬度的Ni-B-Si系自熔性合金粉末,常用于玻璃模具、各种成型模具、轴套、曲轴及机床导轨的修复,具有韧性好、耐强冲击,熔覆层可直接使用合金刀具进行切削加工等优点,同时也存在耐磨性不高的问题。为提高涂层耐磨性,通常利用颗粒强化金属复合材料原理来进行耐磨性增强[8]。WC陶瓷颗粒是一种常用的增强材料,和Ni基粉末的润湿性好,将Ni25和WC进行混合配比使用,可显著提高修复涂层的耐磨性能[9]。

国内外学者对激光熔覆涂层制备进行了大量研究。王涛等[10]研究了扫描速度对激光熔覆NiCoCrAlY涂层组织及性能的影响,结果表明,随着扫描速度的增加,涂层晶粒细化,显微硬度小幅提升。刘德来等[11]研究了激光功率对高速激光熔覆Ni/316L层组织和力学性能的影响,研究发现,激光功率对熔覆层硬度和冲击性能影响显著,对弹性模量影响不大。徐瀚宗等[12]以激光功率、送粉率和扫描速度为自变量,设计三因素四水平正交试验,探究了工艺参数对激光熔覆316L熔覆层中Cr元素分布规律。研究结果表明:对Cr元素含量影响从大到小依次为送粉率、激光功率和扫描速度。孙宁等[13]采用激光熔覆技术制备了Inconel 625/WC-12Co复合涂层,研究了WC-12Co添加量对涂层微观组织和耐磨性的影响,结果表明,在一定范围内,随着WC-12Co含量的增加,涂层组织被细化,硬度和耐磨性明显提升。李云峰等[14]针对激光熔覆Ni基涂层耐磨耐冲击性不足的问题,分别制备了含微米和纳米WC颗粒的WC/Ni涂层,研究了2种WC颗粒对涂层组织及耐磨耐冲击性能的影响。研究表明,微米WC对涂层的耐磨性提升最明显但影响了涂层的耐冲击性能,纳米WC不仅提高了涂层的耐磨性,同时对涂层耐冲击性能也有明显提升。柴龙顺等[15]采用激光熔覆技术制备了不同纳米Ti/C添加量的镍基复合涂层,分析了纳米TiC/C添加量对涂层性能的影响规律,结果表明,复合涂层硬度随着TiC/C添加量的增高而升高,添加量为5%时耐磨性达到最高。Yang等[16]研究了激光熔覆制备WC-12Co/Ni25涂层的耐磨性。Huang等[17]研究了TiC对Ni35涂层的增强机制。Ma等[18]研究了Ti对Ni60/WC复合涂层显微结构和显微硬度的影响。

综上所述,目前国内外对激光熔覆制备涂层的研究主要集中在熔覆参数和材料两方面,所设计的试验大都在水平基体表面熔覆,然而模具的待修复区域大多形状复杂,针对存在倾角的壁面熔覆涂层性能的研究较少。孙文强等[19]研究了基体表面倾斜角度对单道WC/Ni涂层物相组成、截面组织形貌及熔池的影响,但对多道涂层的硬度、摩擦磨损性能、WC颗粒的分布规律并未进行研究,而且其倾斜角度最大只是达到了60°,缺少对陡峭模具型面(90°或接近90°的型面)修复的试验研究。因此,本文模拟水平基体面及垂直壁面2种典型表面,制备了Ni25/WC复合涂层,研究不同基面角度对单道涂层截面形貌、多道涂层的物相组成、显微硬度、微观组织、摩擦磨损性能及涂层中WC颗粒分布的影响,并对其成因进行分析。

1 试验

1.1 材料

基材为Q235钢。熔覆前对基材表面进行除锈去污处理至表面光洁。使用Ni25/WC混合粉末,WC质量分数为6%(选用WC类型为球形铸造WC,通过多次试验,发现WC质量分数为6%时,熔覆层宏观形貌良好,无裂纹,熔覆层内孔洞缺陷少)。2种粉末形貌如图1所示,2种颗粒均呈现较为规则的球形,具有良好的流动性,便于送粉,Ni25粉末元素组成如表1所示。配制前将2种粉末置于干燥箱充分干燥,干燥温度为110 ℃,干燥时间为1 h,粉末冷却至室温后配粉。

图1 Ni25和WC粉末形貌

表1 Ni25元素成分及含量

1.2 熔覆设备及工艺

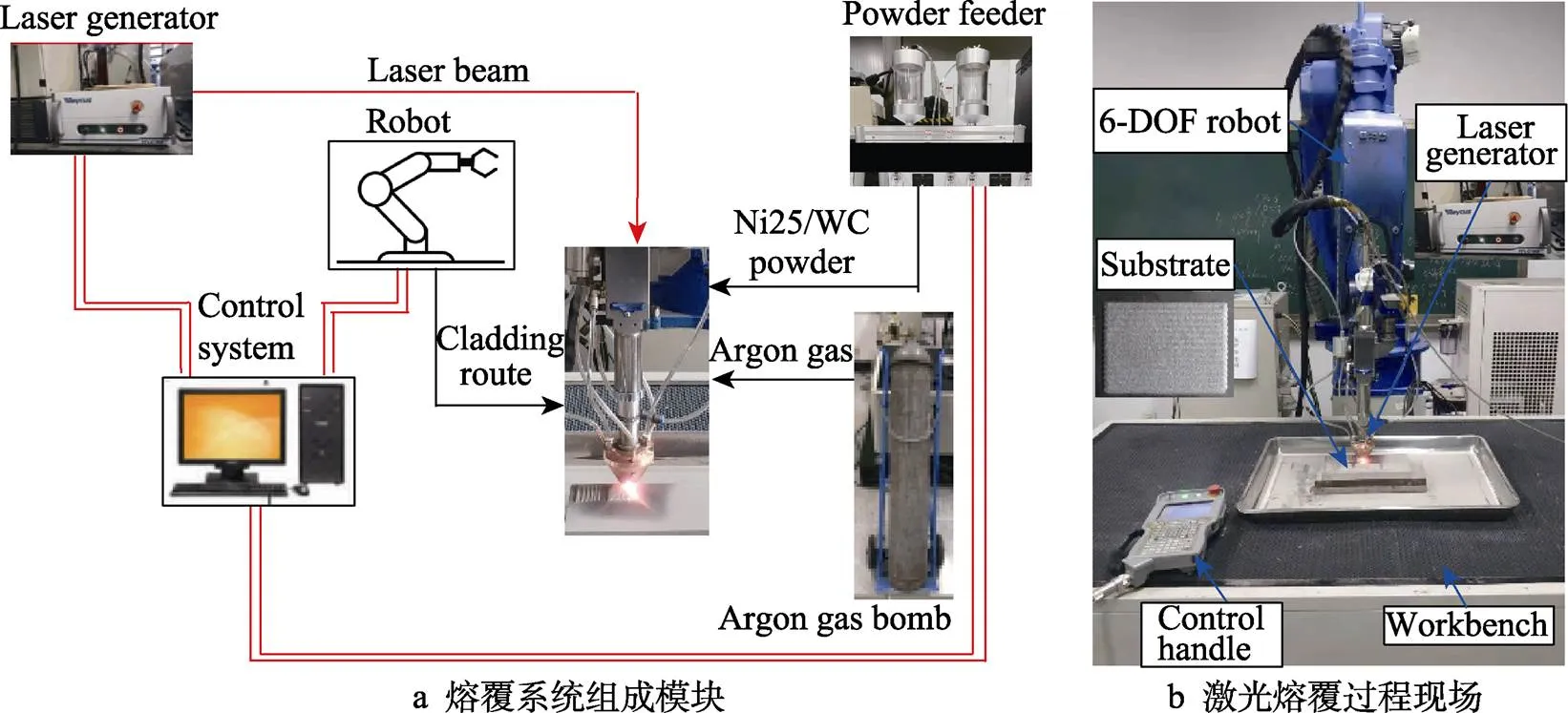

熔覆设备如图2所示。采用锐科RFL-C1000激光器搭配六自由度机器人,以氩气为运载保护气体,在开放气氛下进行单道和多道搭接熔覆试验。单道工艺参数为:搭接率50%,激光功率850 W,扫描速度4、8、12 mm/s(试验发现继续增大扫描速度至16 mm/s时,涂层厚度过小,涂层成形效率太低)。对单道涂层进行制样观测后发现,扫描速度为12 mm/s时,涂层组织更细密,晶粒尺寸更小。在激光功率和搭接率不变的条件下,采用12 mm/s扫描速度进行多道搭接试验。试验设计2种基面角度,分别为0°基面与90°基面,熔覆时保证激光束与基面垂直,如图3所示。

1.3 涂层组织观察及性能测试

对单道涂层切割抛光后,利用扫描电镜(ZEISS Sigma 300)观测截面形貌。多道涂层经制样后,利用王水腐蚀20 s,扫描电镜进行微观组织分析,X射线衍射仪(XRD,D/MAX-2500)分析熔覆层物相组成,利显微硬度计(THV-1MDT)测量样品的显微硬度,摩擦磨损试验机(M-2000)测试样品的摩擦磨损性能,载荷为250 N,时间1 h,磨环材料GCr15钢,直径为40 mm,转速为200 r/min,硬度为60HRC。使用白光干涉三维表面轮廓仪(Phase Shift MicroXAM- 3D)观测试样磨损形貌。

图2 激光熔覆机器人系统

图3 0°和90°基面角度熔覆

2 结果和分析

2.1 熔覆层宏观形貌

图4为2种涂层的单道和多道形貌,可以发现2种熔覆方案下的涂层表面连续且平整,无气孔裂纹缺陷,具有金属光泽,表明在熔覆过程中涂层未被氧化和过烧。

2.2 单道涂层截面形貌分析

图5为2种基面角度下粉末流示意图和不同扫描速度单道涂层截面形貌。由图5可知,在2种基面角度下,随着扫描速度的增加,涂层厚度依次减小,这是因为在送粉率不变的条件下,随着扫描速度的增加,进入熔池的粉末减少,导致涂层厚度减小。图5a表明0°基面熔覆时,3种扫描速度下的单道涂层均呈明显的两侧对称的半圆或半椭圆形,最大厚度分别为4.45、2.25、1.49 mm。90°基面熔覆时,单道涂层的形心明显向下侧偏移,最大厚度分别为3.82、1.96、1.37 mm,0°涂层厚度明显高于90°涂层。

一般而言,在熔覆试验前,为提高粉末利用率,均需保证基板表面在粉末流的交汇处,如图5a中最左侧的粉末流图所示。在此条件下,粉末流汇聚于熔池,进入熔池左右两侧的粉末数量相当,故单道涂层截面形貌呈现左右对称的半圆或半椭圆形。如图5b中最左侧粉末流图所示,当基面角度为90°时,在重力作用下,粉末流向下偏移,进入熔池上侧的粉末减少,进入熔池下侧的粉末增多,部分粉末无法进入熔池,导致涂层厚度减小,同时由于基体竖直放置,熔池内合金熔液受重力影响,出现向下滑落的趋势,但由于激光熔覆快速凝固的特点,熔液在滑落前凝固,导致涂层形心向下侧偏移。

2.3 多道涂层物相及微观组织分析

图6为2种多道涂层的XRD图谱。2条曲线峰的数目、角度位置一致,表明组成涂层的物相种类相同,均由FeNi3、Ni2B、W2C和WC等相组成,其中W2C相由粉末中的WC颗粒在激光作用下部分分解产生。

图4 2种涂层单道和多道形貌

图5 2种基面角度粉末流及不同扫描速度单道涂层截面形貌

图6 2种涂层的XRD图谱

图7为2种多道涂层截面低倍SEM形貌。2种涂层无明显裂纹缺陷,仅出现少量孔洞,WC颗粒在2种熔覆层中分布较为均匀,0°涂层中WC颗粒质量分数约为3.00%,90°涂层WC颗粒质量分数约为1.33%。图7中也可以明显看出,WC颗粒分布数量明显多于90°涂层。对截面上WC颗粒尺寸进行分析,发现在0°涂层中,直径大于60 μm的WC颗粒质量分数约为2.40%,90°涂层中直径大于60 μm的WC颗粒质量分数约为0.76%,0°涂层中较大尺寸WC颗粒占比明显多于90°涂层。由表1可得,Ni25粉末的主要成分为Ni(质量分数86.8%),其密度为8.9 g/cm³,WC的密度为15.63 g/cm³。由图1可知,Ni25颗粒和WC颗粒尺寸相近,90°熔覆时,在重力、运载气体及空气阻力的作用下,密度较大的WC颗粒向下偏移量大于Ni25颗粒,未进入熔池的WC颗粒更多,使得熔覆层中WC颗粒含量降低,同时尺寸较大的WC颗粒偏移量更大,更难进入熔池,导致涂层中尺寸较大的WC颗粒比例降低。

图8为2种多道涂层高倍SEM图。2种涂层中,WC颗粒边缘无气孔、裂纹等缺陷,围绕WC颗粒周围生成了一圈小尺寸等轴晶,说明WC颗粒与Ni25形成了良好结合。2种涂层均以网状结构的胞状晶为主,0°涂层平均晶粒尺寸约为3.71 μm,90°涂层的平均晶粒尺寸约为5.05 μm。从图8中也可以看出,90°涂层网格更加稀疏,表明其晶粒尺寸更大。这是因为90°熔覆时,在重力作用下,粉末向下偏移,进入熔池的粉末减少,在激光功率和扫描速度不变的情况下,粉末吸收的能量增多。在相同传热条件下,熔覆材料吸收的能量增多会导致晶粒变大[20]。

图7 2种涂层的低倍截面形貌

图8 2种涂层的微观组织

2.4 多道涂层显微硬度及耐磨性分析

图9为2种涂层的硬度数据,测量过程中避开未融化的WC颗粒。从图9a中可以看出,硬度曲线分为三部分——涂层区域、热影响区和基体,2条硬度曲线在3个区域均出现多个交点。对涂层硬度进行定量分析,如图9b所示,0°涂层平均显微硬度为446.67HV0.2,90°涂层平均显微硬度为456.13HV0.2。GB/T 4340.2—2012表明,维氏硬度计测量显微硬度时,硬度计的最大允许误差在200HV0.2为6%,450HV0.2为9.5%[21]。2种涂层显微硬度差值均在硬度计最大允许误差范围内,可认为2种涂层硬度无显著差异,同时2种涂层硬度从熔覆层到基体呈现相同的变化规律,表明不同基面角度对涂层硬度无显著影响。

图10为2种涂层的摩擦因数曲线。从图中可以看出,摩擦磨损过程分为磨合和稳定磨损2个阶段。在磨合阶段,由于试样和磨环不稳定接触,摩擦因数出现较大的波动,随着试验继续进行,进入稳定磨损阶段,2种涂层摩擦因数曲线趋于稳定,0°涂层的摩擦因数明显小于90°涂层的摩擦因数(稳定磨损阶段摩擦因数分别为0.22和0.24)。涂层中的WC增强颗粒改变了磨损机制,在磨损过程中,当磨环与WC陶瓷增强颗粒相遇时,可以防止细小磨屑的产生,从而降低摩擦因数[22-24]。0°涂层中,WC颗粒含量更高,对摩擦因数的影响更显著。

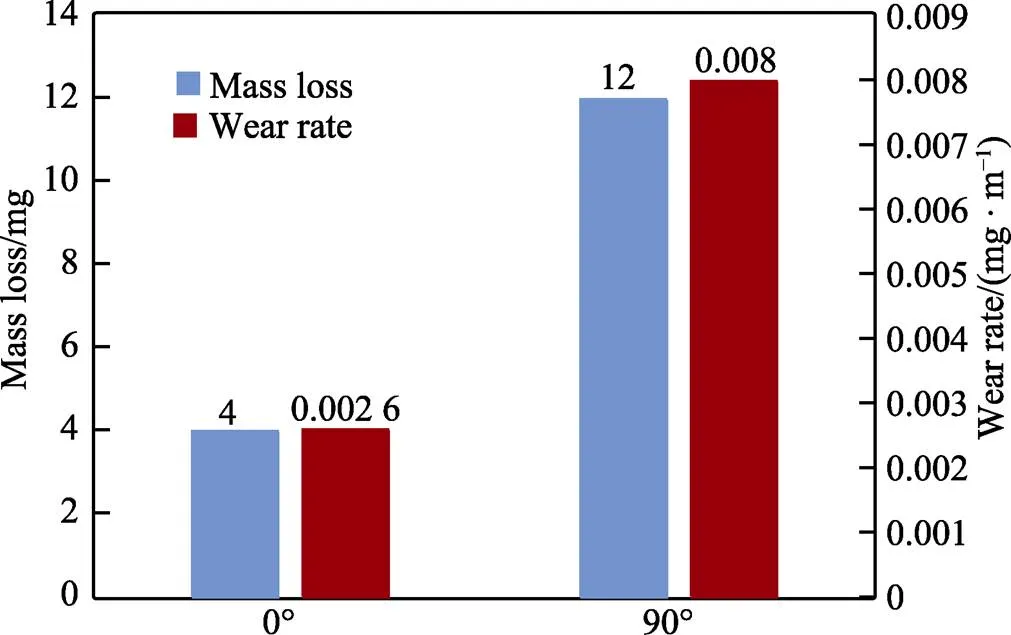

图11为2种涂层的磨损量和磨损率,0°涂层的磨损量为4 mg,磨损率为0.002 6 mg/m,90°涂层的磨损量和磨损率分别为12 mg和0.008 mg/m,0°涂层具有更小的磨损率。

为进一步分析2种涂层的磨损情况,对磨损表面的三维轮廓进行了表征,如图12所示。图12a—b显示2种涂层磨损表面均呈现许多相互平行的沟槽,90°涂层磨痕表面伴随有更多的颗粒状凸起。由图12c可以看出,0°涂层的磨损宽度为3.1 mm,磨痕深度为31 μm。90°涂层的磨痕宽度为3.9 mm,磨痕深度为70 μm。结合磨损表面三维轮廓(图12a—b)和截面深度曲线,可以看出0°涂层的磨损体积更小,表明0°涂层具有更好的耐磨性。

一般认为,涂层的耐磨性和硬度相关,在一定范围内,耐磨性和硬度呈正相关的变化规律[25-26]。本次试验中,2种涂层的硬度无较大差别,但耐磨性差异明显。为进一步研究2种涂层的磨损机理,对涂层磨损表面的微观形貌进行了观测,如图13所示。从图13可以看出,在2种涂层磨损表面均检测到WC颗粒,WC颗粒周围未出现裂纹以及WC颗粒脱落现象。0°涂层磨损表面出现光滑的犁沟,WC颗粒附近涂层材料出现堆积和局部撕裂剥落,磨损表面出现少量的磨屑。90°涂层磨损表面整体呈现较为粗糙且分布有大量的颗粒状磨屑,这与图12b中90°涂层磨痕表面观测到大量颗粒状凸起一致。

图9 2种涂层截面显微硬度

图10 2种涂层的摩擦因数曲线

图11 2种涂层磨损量和磨损率

0°涂层磨损表面出现材料堆积和撕裂现象表明涂层发生了明显的黏着磨损。由于WC颗粒具有极高的硬度和耐磨性,在试验过程中,WC颗粒周围的材料先被摩擦环表面的微小凸起形成的微切削效应去除,表现为光滑的犁沟;随后凸出的WC颗粒与摩擦环接触,极小接触面积造成接触点较大的局部应力[27]。过大的局部应力使接触点产生黏着或焊合,表现为WC附近形成材料局部堆积,随着试验的继续进行,在循环应力的作用下,堆积点产生疲劳,材料被撕裂,涂层表面出现剥落坑,如图13a所示。90°涂层磨损表面出现大量的磨屑,表明涂层的磨损机理主要为磨粒磨损。WC颗粒可以有效防止磨损过程中微小磨屑的产生[20-22],但是90°涂层中WC颗粒含量更低,磨损过程中产生大量的磨屑,形成磨粒磨损。

图12 2种涂层磨损表面三维轮廓和截面深度曲线

图13 2种涂层磨损表面

3 结论

1)2种基面角度下制备的Ni25/WC涂层主要由FeNi3、Ni2B及WC等相组成,涂层成形良好,与基体冶金结合,仅出现少量气孔,无明显裂纹。

2)不同基面角度对涂层的单道形貌的影响较为明显,0°涂层截面两侧对称,90°涂层截面形心向下侧偏移,且涂层厚度低于0°涂层。熔覆过程中,基体表面为90°时,在重力作用下,粉末流向下偏移,部分粉末无法进入熔池,使得单道涂层厚度降低,熔池内的金属熔液受重力影响向下滑落,激光熔覆快速凝固的特点使得熔液在滑落前凝固,导致涂层形心向下侧偏移。

3)2种涂层的显微硬度和物相组成无明显差别,耐磨性却出现显著差异,0°涂层优于90°涂层。90°涂层在熔覆过程中,在重力、运载气体及空气阻力的作用下,混合粉末中密度更大的WC颗粒向下偏移量更大,未进入熔池的大尺寸的WC颗粒更多,使得涂层中WC颗粒含量降低。WC颗粒含量影响涂层的磨损形式,0°涂层主要磨损形式为犁削作用和黏着磨损,90°涂层主要发生了磨粒磨损。磨损机理的不同是造成耐磨性差异的主要原因。

[1] TELASANG G. Effect of Laser Parameters on Microstructure and Hardness of Laser Clad and Tempered AISI H13 Tool Steel[J]. Surface and Coatings Technology, 2014, 258: 1108-1118.

[2] 郭小燕, 张津, 张叶成, 等. 表面技术在模具修复中的应用进展[J]. 表面技术, 2007, 36(6): 70-73, 76.

GUO Xiao-yan, ZHANG Jin, ZHANG Ye-cheng, et al. Surface Technology Application and Development in Mould and Die Repairing[J]. Surface Technology, 2007, 36(6): 70-73, 76.

[3] 阮景奎, 柯映林, 范树迁, 等. 汽车车身模具的数字化快速修复技术[J]. 汽车工程, 2006, 28(8): 779-782.

RUAN Jing-kui, KE Ying-lin, FAN Shu-qian, et al. Rapid Digital Repair Technique for Auto Panel Dies[J]. Automotive Engineering, 2006, 28(8): 779-782.

[4] 刘斌, 崔志杰. 模具修复技术及发展趋势[J]. 模具工业, 2017, 43(2): 1-5.

LIU Bin, CUI Zhi-jie. Die & Mould Recondition Technology and the Development Trend[J]. Die & Mould Industry, 2017, 43(2): 1-5.

[5] 刘金刚, 郑文捷, 王高升, 等. 20Cr2Ni4A钢表面WC增强铁基涂层耐磨性能的研究[J]. 表面技术, 2021, 50(6): 236-242.

LIU Jin-gang, ZHENG Wen-jie, WANG Gao-sheng, et al. Study on Wear Resistance of 20Cr2Ni4A Steel Surface WC Reinforced Iron-Based Coating[J]. Surface Technology, 2021, 50(6): 236-242.

[6] 倪晓杰, 张博文, 赵忠贤, 等. 激光熔覆Mo2NiB2-Cr7C3复合陶瓷熔覆层组织结构与性能研究[J]. 表面技术, 2021, 50(5): 60-69.

NI Xiao-jie, ZHANG Bo-wen, ZHAO Zhong-xian, et al. Investigation on the Microstructure and Properties of the Laser Cladded Mo2NiB2-Cr7C3Composite Coatings[J]. Surface Technology, 2021, 50(5): 60-69.

[7] 周子钧, 姜芙林, 宋鹏芳, 等. 激光熔覆高熵合金涂层的耐腐蚀性能研究进展[J]. 表面技术, 2021, 50(12): 257-270.

ZHOU Zi-jun, JIANG Fu-lin, SONG Peng-fang, et al. Advances in Corrosion Resistance of High Entropy Alloy Coatings Prepared by Laser Cladding[J]. Surface Technology, 2021, 50(12): 257-270.

[8] 雍耀维. 激光熔覆镍基复合涂层工艺和性能的试验研究[D]. 上海: 上海交通大学, 2018.

YONG Yao-wei. Study on Process and Performance of Laser Cladding Nickel Based Composite Coatings[D]. Shanghai: Shanghai Jiao Tong University, 2018.

[9] 井培尧, 王海军, 陈文刚, 等. 激光熔覆镍基碳化钨涂层的研究进展[J]. 功能材料, 2021, 52(4): 4083-4089.

JING Pei-yao, WANG Hai-jun, CHEN Wen-gang, et al. Research Progress of Laser Cladding Nickel Base Tungsten Carbide Coating[J]. Journal of Functional Materials, 2021, 52(4): 4083-4089.

[10] 王涛, 乔伟林, 王宁, 等. 扫描速度对激光熔覆NiCoCrAlY涂层组织及性能的影响[J]. 激光与光电子学进展, 2020(21):195-203.

WANG Tao, QIAO Wei-lin, WANG Ning, et al. Effect of Scanning Speed on Microstructure and Properties of Laser Cladding NiCoCrAlY Coating[J]. Laser & Optoelectronics Progress, 2020(21):195-203.

[11] 刘德来, 王博, 周攀虎, 等. 激光功率对高速激光熔覆Ni/316L层组织与力学性能的影响[J]. 金属热处理, 2021, 46(5): 213-218.

LIU De-lai, WANG Bo, ZHOU Pan-hu, et al. Effect of Laser Power on Microstructure and Mechanical Properties of High-Speed Laser Clad Ni/316L Layer[J]. Heat Treatment of Metals, 2021, 46(5): 213-218.

[12] 徐瀚宗, 葛鸿浩, 王杰锋, 等. 工艺参数对316L不锈钢激光熔覆层中Cr元素分布的影响[J]. 中国激光, 2020, 47(12): 94-103.

XU Han-zong, GE Hong-hao, WANG Jie-feng, et al. Effects of Process Parameters Upon Chromium Element Distribution in Laser-Cladded 316L Stainless Steel[J]. Chinese Journal of Lasers, 2020, 47(12): 94-103.

[13] 孙宁, 方艳, 张家奇, 等. WC-12Co添加量对激光熔覆Inconel 625基复合材料微观组织和耐磨性能的影响[J]. 中国激光, 2021, 48(6): 93-102.

SUN Ning, FANG Yan, ZHANG Jia-qi, et al. Effect of WC-12Co Addition on Microstructure and Wear Resistance of Inconel 625 Matrix Composites Prepared by Laser Cladding[J]. Chinese Journal of Lasers, 2021, 48(6): 93-102.

[14] 李云峰, 石岩. WC对激光熔覆层组织及耐磨耐冲击性的影响[J]. 中国表面工程, 2021, 34(2): 104-113.

LI Yun-feng, SHI Yan. Effect of WC on Microstructure, Wear Resistance and Impact Resistance of Laser Cladding Layer[J]. China Surface Engineering, 2021, 34(2): 104-113.

[15] 柴龙顺, 王存山, 韩立影, 等. 纳米TiC/C对激光熔覆镍基合金涂层组织和性能的影响[J]. 中国激光, 2014, 41(12): 76-82.

CHAI Long-shun, WANG Cun-shan, HAN Li-ying, et al. Influence of Nano-TiC/C Content on Microstructure and Properties of Laser Clad Ni-Based Alloy Coatings[J]. Chinese Journal of Lasers, 2014, 41(12): 76-82.

[16] LIJING Y, PINGXIANG Z, SHAOPENG W, et al. Microstructure and Wear Behavior of Hard Ni60 and Soft WC-12Co/Ni25 Coatings Prepared by Laser Cladding on W1813N Non-Magnetic Stainless Steel[J]. Rare Metal Materials and Engineering, 2019, 58: 368.

[17] HUANG Xu, LIU Chang, ZHANG Hao, et al. Microstructure Control and Friction Behavior Prediction of Laser Cladding Ni35A+TiC Composite Coatings[J]. Coatings, 2020, 10(8): 589.

[18] MA Qun-shuang. Effects of Ti Addition on Microstructure Homogenization and Wear Resistance of Wide-Band Laser Clad Ni60/WC Composite Coatings[J]. International Journal of Refractory Metals and Hard Materials, 2017, 64: 225-233.

[19] 孙文强, 张德强, 贾云杰, 等. 激光熔覆WC/Ni粉末对冷作模具刃口修复的实验研究[J]. 表面技术, 2020, 49(9): 315-323.

SUN Wen-qiang, ZHANG De-qiang, JIA Yun-jie, et al. Experimental Study on Laser Cladding WC/Ni Powder to Repair the Cutting Edge of Cold Working Die[J]. Surface Technology, 2020, 49(9): 315-323.

[20] 王涛, 刘佳奇, 秦令超. 激光功率对CoNiCrAlY熔覆涂层显微组织及硬度的影响[J]. 热加工工艺, 2018, 47(24): 142-145, 151.

WANG Tao, LIU Jia-qi, QIN Ling-chao. Effects of Laser Power on Microstructure and Hardness of CoNiCrAlY Cladding Coatings[J]. Hot Working Technology, 2018, 47(24): 142-145, 151.

[21] GB/T 4340.2—2012, 金属材料-维氏硬度试验[s].

GB/T 4340.2—2012, Metallic materials-Vickers hardness test[s].

[22] ZHAO Yu, et al. Microstructure and Friction Coefficient of Ceramic (TiC, TiN and B4C) Reinforced Ni-Based Coating by Laser Cladding[J]. Ceramics International, 2019, 45(16): 20824-20836.

[23] LYU Ye-zhe, et al. On the Microstructure and Wear Resistance of Fe-Based Composite Coatings Processed by Plasma Cladding with B4C Injection[J]. Ceramics International, 2015, 41(9): 10934-10939.

[24] YANG Lin, et al. Microstructure and Wear Resistance ofSynthesized Ti(C, N) Ceramic Reinforced Fe-Based Coating by Laser Cladding[J]. Ceramics International, 2018, 44(18): 22538-22548.

[25] 赵淑珍, 金剑波, 谢敏, 等. 扫描速率对激光熔覆Cu80Fe20偏晶涂层组织与耐磨性能的影响[J]. 中国激光, 2019, 46(3): 62-71.

ZHAO Shu-zhen, JIN Jian-bo, XIE Min, et al. Effects of Scanning Speed on Microstructure and Wear Resistance of Cu80Fe20Immiscible Coatings Prepared by Laser Cladding[J]. Chinese Journal of Lasers, 2019, 46(3): 62-71.

[26] 王书文, 廖玉红, 王腾迪. 激光熔覆Ni625/WC涂层的减振降噪和摩擦磨损性能[J]. 中国表面工程, 2021, 34(2): 94-103.

WANG Shu-wen, LIAO Yu-hong, WANG Teng-di. Properties of Vibration and Noise Reduction and Friction/Wear Performance of Laser Cladded Ni625/WC Coatings[J]. China Surface Engineering, 2021, 34(2): 94-103.

[27] ZHAO Shu-zhen, et al. Phase Separation and Enhanced Wear Resistance of Cu88Fe12Immiscible Coating Prepared by Laser Cladding[J]. Journal of Materials Research and Technology, 2019, 8(2): 2001-2010.

Effect of Different Substrate Angles on Wear Resistance of Laser Cladding Ni25/WC Coating

a,b,a,b,a,b,a,c,a,b

(a. Civil Aviation Laser Manufacturing Technology Institute, b. College of Aeronautical Engineering, c. Engineering Technology Training Center, Civil Aviation University of China, Tianjin 300300, china)

It is an excellent surface repair technology by laser cladding, which has the advantages of small heat input, high bonding strength with substrate and high repair efficiency. To realize the repair of the inclined mold surface area and obtain stable quality repair coating, the influence of different substrate surface angles on the morphology and wear resistance of the laser cladding coating was studied.

Ni25/WC composite coating was prepared by laser cladding with different angles. Q235 steel is selected as the base materials and the surface is derusted and decontaminated until smooth and clean. Cladding experiments are carried out with RFL-C1000 laser at two different substrate angles, the laser power is 850 W, the scanning speed of single track cladding layer is 4, 8, 12 mm/s, respectively; The multi-pass cladding speed is 12 mm/s and the overlap between the two adjacent is 50%. Samples are prepared by wire cutting and polishing machine, and corrode the cross sections of samples with aqua regia. Then, observe the microstructure of single track cladding layers and multi-pass cladding layers by scanning electron microscope (ZEISS Sigma 300). Analyze the phase composition of the coating by an X-ray diffractometer (D/MAX-2500) and measure the microhardness distribution from the composite coating to substrate by microhardness tester (THV-1MDT). The friction test is performed on wear tester (M-2000). Calculate the weight loss of the friction mill and observe the morphology by a three-dimensional profilometer and scanning electron microscope after the friction surface.

When the inclination angle of the substrate surface to the ground was 90°, under the action of gravity, the powder flows downward, and some powders cannot enter the molten pool, resulting in the reduction of the thinkness of the single coating. The metal melt in the molten pool slides downward under the influence of gravity. The rapid solidification of laser cladding makes the melt solidify before sliding, resulting in the downward deviation of the coating centroid. Under the action of gravity, carrier gas and air resistance, the downward displacement of WC particles with higher density in the mixed powder is greater, resulting in more WC particles can’t enter the molten pool, which reduces the content of WC particles in the coating. WC particles content affect the wear form of the coating. The main wear forms of the 0° coating are ploughing and adhesive wear, and the 90° coating is mainly abrasive wear. The section shape and thinkness of a single coating at different substrate surface angles are different. The 0° coating presents a semicircle or semi ellipse with more symmetrical sides and greater thinkness, and the centroid of the 90° coating shifts downward with gravity. The phases of the coating are the same, which are composed of FeNi3, Ni2B and WC. The microhardness of 0° coating is 446.67HV0.2and 90° coating is 456.13HV0.2. The wear rate of 0° coating is 0.002 6 mg/m and 90° coating is 0.008 mg/m. The wear resistance of 0° coating is better than that of 90° coating. Different wear mechanism is the main reason for the difference of wear resistance.

laser cladding; nickel base alloy; composite coating; substrate angles; friction and wear

Th117

A

1001-3660(2022)12-0371-09

10.16490/j.cnki.issn.1001-3660.2022.12.038

2021–09–21;

2021–11–30

2021-09-21;

2021-11-30

国家自然科学基金(52172360);中国民航大学研究生科研创新项目(2021YJS034)

National Natural Science Foundation of China (52172360); Scientific Research Innovation Project for Graduate Students of Civil Aviation University of China (2021YJS034)

王涛(1979—),男,博士,教授,主要研究方向为激光熔覆增材制造、数字化制造。

WANG Tao (1979-), Male, Doctor, Professor, Research focus: laser cladding additive manufacturing, digital manufacturing.

王浩(1985—),男,硕士,副教授,主要研究方向为航空部件数字化制造与修复、激光制造技术

WANG Hao (1985-), Male, Master, Associate professor, Research focus: digital manufacturing and repair of aviation components, laser manufacturing technology.

王涛, 王长宏, 朱磊, 等. 不同基面角度对激光熔覆Ni25/WC涂层耐磨性的影响[J]. 表面技术, 2022, 51(12): 371-379.

WANG Tao, WANG Chang-hong, ZHU Lei, et al. Effect of Different Substrate Angles on Wear Resistance of Laser Cladding Ni25/WC Coating[J]. Surface Technology, 2022, 51(12): 371-379.

责任编辑:万长清