套筒调节阀节流件正向设计方法

王伟波 ,郝娇山 ,蒋永兵 ,廖 静 ,周忠云

(1.重庆川仪自动化股份有限公司 技术中心调节阀研究所,重庆 400707;2.重庆川仪调节阀有限公司,重庆 400707)

0 引言

现代化工厂的自动控制中,核电、火电、石油和化工等领域均需要调节阀进行流体控制,其性能好坏直接影响着整个系统能否安全、稳定、经济和可靠的运转。针对某些严苛工况下调节阀出现的调节不稳定及振动等问题,从阀门节流件自身考虑,通常情况下是其结构设计不合理,在某些开度下存在空行程或流量特性的畸变设计导致的。当流体流经此类节流件时,会使介质流态急剧变化,造成剧烈的涡流和紊流,液体同时也可能会产生空化和汽蚀。对阀门整机,当流动过程中的漩涡产生主导脱落频率时,若该频率与阀门固有频率相等,则会发生涡激共振,否则当流体产生的激振力频率和阀门固有频率相等时,会发生流激共振,这两种情况均会使阀门产生剧烈的振动和噪声,甚至造成严重的事故[1-5]。另外对细长阀杆组件,当流体激振力频率或漩涡主导脱落频率与阀杆组件的轴向固有频率相等时,会使其发生上下的窜动,当流体激振力频率或漩涡主导脱落频率与阀杆组件的周向固有频率相等时,会使其发生卡塞[6]。因此为防止此类问题的发生,深入开展调节阀节流件的正向设计方法研究意义重大。

在阀门振动和调节性能的研究方面,马玉山等[7-8]进行了调节阀开度与阀芯的振动分析,以及流体不稳定流动对调节阀振动的影响研究;TU等[9]通过仿真和试验的方法,对笼式套筒阀门进行了流激共振研究;FAN等[10-11]基于计算流体力学方法,研究了压力控制阀采用不同阀芯结构时,其流量变化率、流场压力、流场速度与阀门压差之间的关系,并对不同压差下阀芯内壁和外壁的流体作用力进行了分析,结果表明,在不同的工作条件下合理选择不同的阀芯结构可以提高阀门内部流场的稳定性,能有效地改善阀门性能;OH等[12]通过实验和仿真的方法,进行了蝶阀后的孔板与阀门流量稳定性控制的关系研究;WEI等[13]通过Fluent流体软件对节流阀流道进行了数值模拟,完成了其流道的流线特性分析和流量特性曲线研究;李树勋等[14]通过仿真方法对动态流量平衡阀的流量控制精度和流量精度误差进行了优化,并搭建流量测试台进行了验证,结果表明模拟和试验趋势基本吻合;唐越等[15-18]对阀门流量特性进行了研究,结果表明合理选择并设计节流件结构对阀门整体性能和其安全可靠运行至关重要。

本文以用于中低压调节的窗口型套筒调节阀和用于中高压调节的多孔式套筒调节阀为研究对象,开展了其节流件的理论设计分析和阀门的流体仿真验证分析,对节流件的正向设计方法进行了深入研究。

1 理论设计分析

对调节阀节流件进行设计时,必须考虑阀门流量的连续稳定调节,即各开度下不能存在空行程。另外需要考虑调节范围及调节特性,即确定可调比的大小及流量和开度之间的对应关系。

1.1 流量特性方程引入

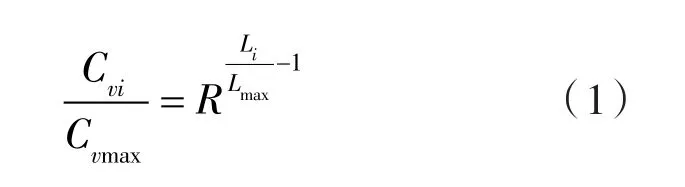

根据调节阀工作需求,其固有调节特性一般有线性、等百分比、抛物线、快开等多种。本文对调节阀实际工况下经常使用的等百分比特性的节流件进行设计分析,流量特性方程如式(1):

式中 Cvi——调节阀i开度时的流量系数;

Cvmax——调节阀额定流量系数;

R ——调节阀可调比;

Li——调节阀开度时的行程;

Lmax—— 调节阀额定行程,即100%开度时的行程。

1.2 节流方程推导

根据文献[19-21]可知,调节阀i开度时的流量系数Kvi计算式如下:

式中 εi——调节阀i开度时的阻力系数;

d1,di—— 调节阀入口直径和最小节流处的当量直径,cm;

A1,Ai—— 调节阀入口流通面积和最小节流处的流通面积,cm2。

在调节阀行业,流量系数通常由Cvi表示,根据GB/T 17213的规定,将Kvi转换为Cvi,表达式为:

联立(2)~(4)可得调节阀i开度时的节流方程:

1.3 节流件几何方程建立

(1)窗口型套筒调节阀节流窗口方程。

对窗口型套筒调节阀,建立如图1所示的窗口模型。其中,i+1开度时的坐标(xi+1,yi+1)对应节流面积为 Ai+1,i开度时的坐标(xi,yi)对应节流面积为Ai,ΔAi为其i开度至i+1开度的流通面积变化量,则有:

图1 窗口型套筒调节阀节流窗口模型示意Fig.1 Schematic diagram of throttling window model for window-type sleeve regulating valve

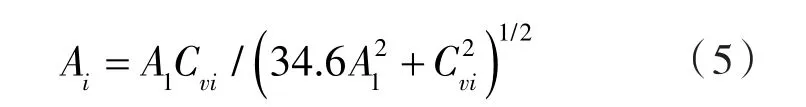

(2)多孔式套筒调节阀节流套筒开孔方程。

对多孔式套筒调节阀,建立如图2所示的节流套筒模型,假设其i-1至i开度时的流通面积变化量为A1',且与之对应的小孔个数为ni,小孔直径为D1',则有:

图2 多孔式套筒调节阀套筒展开模型示意Fig.2 Schematic diagram of the sleeve expansion model for the porous sleeve regulating valve

1.4 设计分析

(1)窗口型套筒调节阀节流窗口设计分析。

对窗口型套筒调节阀,考虑到能量损失及阀门形状的差异等因素,式(5)加入修正系数αi(αi>0,由仿真确定),则其i开度时的节流方程如式(8)所示:

同理,其开度i+1时的节流方程如下:

通过式(8)和式(9)则可确定其i开度至i+1开度的流通面积变化量ΔAi,公式如下:

在阀门进口面积A1、额定流量系数Cvmax、可调比R和额定行程Lmax及α(α为各开度修正系数的总称)确定时,联立公式(1)(6)和(10),便可确定其等百分比节流窗口型线坐标关系式。

(2)多孔式套筒调节阀节流套筒开孔设计分析。

对多孔式套筒调节阀,考虑到能量损失及阀门形状的差异等因素,式(5)加入修正系数βi(βi>0,由仿真确定),使其表示为i开度时的流通面积变化量,公式如下:

则在阀门进口面积A1、额定流量系数Cvmax、可调比R和额定行程Lmax及β(β为各开度修正系数的总称)确定时,给定各开度小孔个数ni,联立公式(1)(7)(11),便可确定其等百分比节流套筒在各开度下的开孔直径。

2 节流件正向设计研究

2.1 修正系数确定分析

修正系数的大小决定了本文套筒调节阀节流件的设计精度,其确定方法如图3所示。

图3 修正系数确定原理Fig.3 Schematic diagram for determining the correction factor

2.2 窗口型套筒调节阀节流窗口设计研究

以DN200-Cvmax300的窗口型套筒调节阀节流套筒的等百分比窗口为例,进行其正向设计分析。可调比R取50:1,额定行程Lmax取7.5 cm,修正系数α大小根据图3进行确定。根据已知参数,计算得到阀门进口面积Ai=314 cm2,各开度的理论流量系数Cv见表1。

表1 窗口型套筒调节阀各开度的理论数据Tab.1 Theoretical Cv data for each opening of the window-type sleeve regulating valve

将α,A1,Cv代入式(11),便可确定各开度下的流通面积变化量ΔAi,再将ΔAi代入式(7),可得到各开度下窗口横纵坐标关系式。其中,各开度下的纵坐标大小根据调节阀实际开启高度确定。另外为防止因结构突变可能引起的调节不稳定及振动等问题,10%至100%开度之间的坐标点通过光滑曲线连接,进而可完成该阀门节流套筒的等百分比窗口的设计。

DN200-Cvmax300窗口型套筒调节阀的节流套筒对称取4个窗口,其三维实体模型如图4所示。

图4 窗口型节流套筒三维实体模型Fig.4 Three-dimensional solid model of window-type throttling sleeve

2.3 多孔式套筒调节阀节流套筒设计研究

以DN250-Cvmax200的多孔式套筒调节阀等百分比节流套筒的开孔为例,进行其正向设计分析。可调比R取50:1,额定行程Lmax取10 cm,修正系数β大小根据图3进行确定。根据已知参数,计算得到阀门进口面积A1=490.63 cm2,各开度的理论流量系数Cv见表2。

表2 多孔式套筒调节阀各开度的理论数据Tab.2 Theoretical Cv data for each opening of the porous sleeve regulating valve

将β,A1,Cv代入式(12),便可确定各开度下的流通面积变化量A1',再将A1'代入式(8),可得到各开度下小孔个数和小孔直径关系式。其中,各开度下的小孔个数ni根据小孔加工难易程度及整体开孔布局综合考虑确定。另外各相邻开度之间小孔应有所交叉,防止由空行程可能引发的调节不稳定及振动等问题。进而可完成该阀门节流套筒的等百分比开孔的设计。

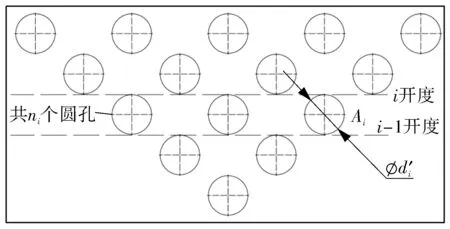

DN250-Cvmax200多孔式套筒调节阀的多孔式节流套筒三维实体模型如图5所示。

图5 多孔式节流套筒三维实体模型Fig.5 Three-dimensional solid model of porous throttling sleeve

3 流体仿真分析

3.1 流场仿真理论

因RNG k-ε湍流双方程模型除修正了湍流黏度,还考虑了流体流动中的旋转情况以及时均应变率,提高了模拟精度。故本套筒调节阀稳态流场计算中,基于连续性方程、动量方程和能量方程,采用该方程构成封闭方程组,其理论方程如下。

式中 Gk—— 由平均速度梯度引起的湍动能生成项;

ρ ——介质密度;

μ ——介质黏度。

3.2 参数设置

对套筒调节阀进行三维定常流动仿真模拟,介质为液态常温水;入口总压500 kPa,出口静压400 kPa;壁面采用光滑、无滑移壁面边界;收敛条件:连续性方程、动量方程以及湍流方程的最大残差值均小于1×10-4,能量方程的最大残差值小于1×10-6;初始条件采用 Standard Initialization,以介质入口作为计算的初始点;环境压力设定为0 Pa,且考虑重力加速度对流体流动的影响;Number of Iterations设置为2000。

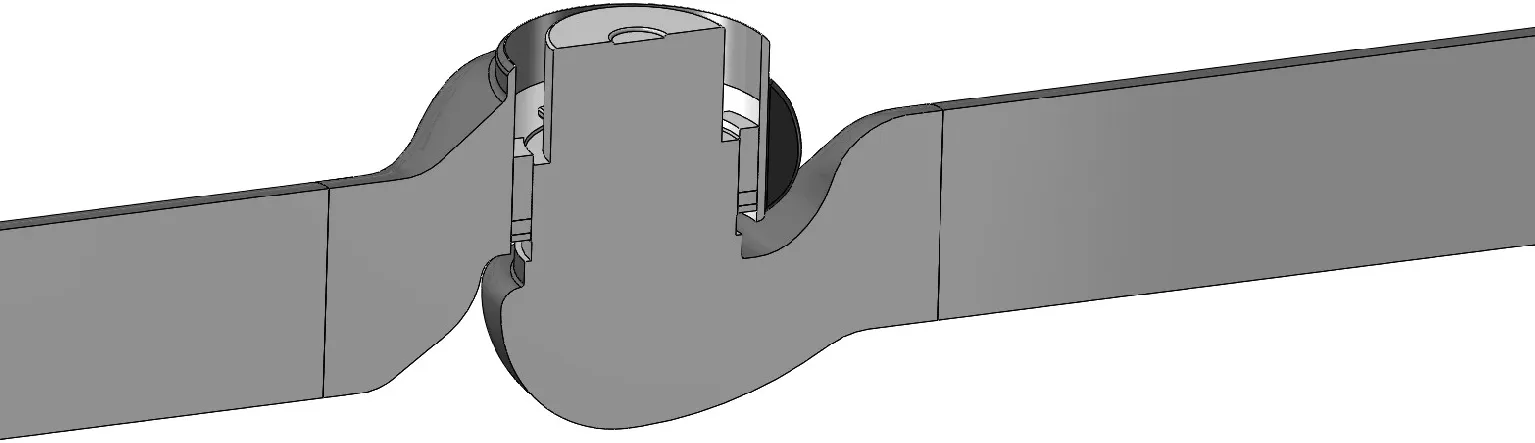

3.3 流场模型建立及网格划分

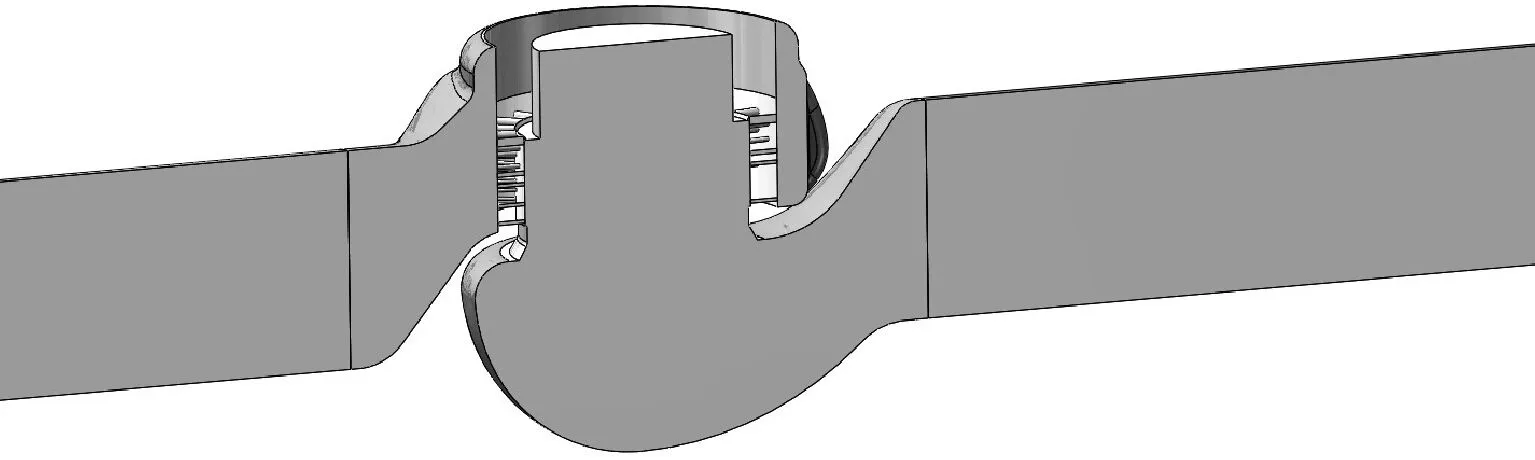

两台套筒调节阀的介质流向均为高进低出。根据GB/T 17213《工业过程控制阀 第2-3部分:流通能力 试验程序》对流量试验的要求,阀前管道长度取2倍管道公称通径,阀后管道长度取6倍管道公称通径。在ANSYS Fluent软件中反向建模生成调节阀各开度三维内流道模型。为方便网格划分,将模型进行切割处理,并采用一半模型进行计算,其中DN200-Cvmax300的窗口型套筒调节阀和DN250-Cvmax200的多孔式套筒调节阀全开内流道模型分别如图6,7所示。

图6 窗口型套筒调节阀三维流体域模型Fig.6 Three-dimensional fluid domain model of windowtype sleeve regulating valve

图7 多孔式套筒调节阀三维流体域模型Fig.7 Three-dimensional fluid domain model of porous sleeve regulating valve

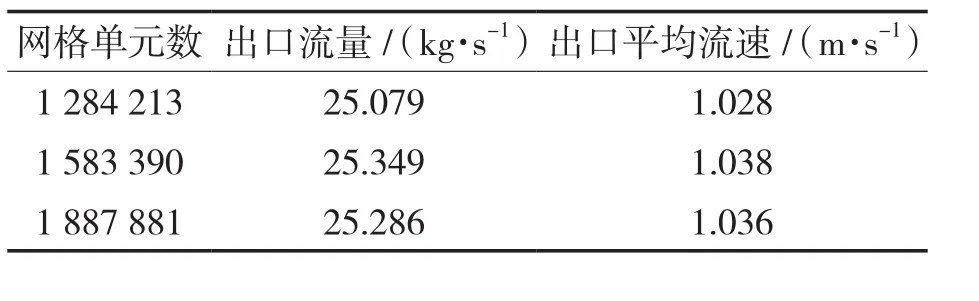

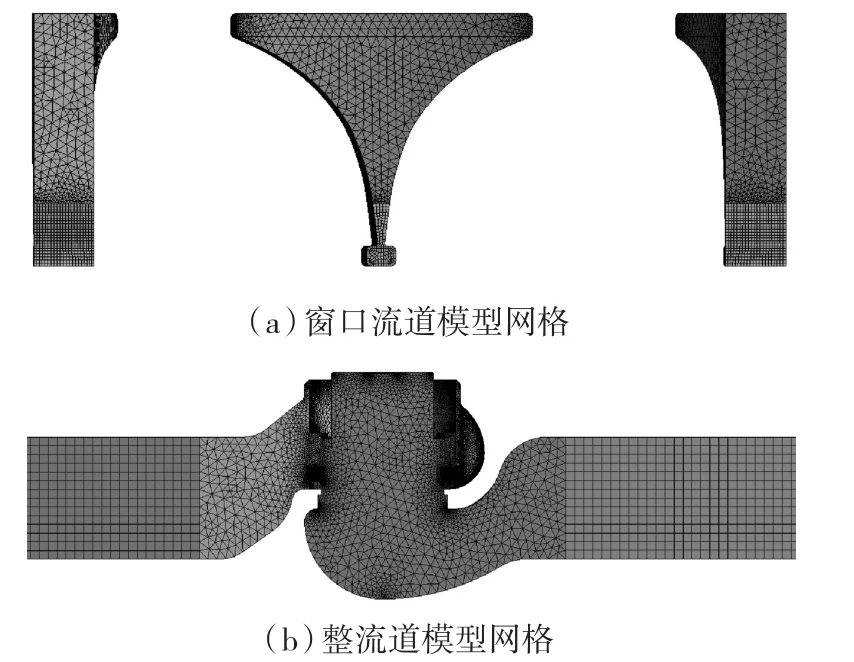

流道模型网格由ANSYS Meshing划分生成,整体采用四面体/混合网格控制,尺寸较小的局部区域网格加密处理。以两调节阀全开模型为例,进行流体域模型网格无关性检验说明。将稳态模拟得到的出口流量及出口流体平均流速作为评判依据,两阀门网格检验数据分别见表3,4。

表3 窗口型套筒调节阀流体域网格无关性检验数据Tab.3 Grid independence test data for fluid domain of window-type sleeve regulating valve

由表3知,网格数从526 512增大到807 528,再增大到1 002 364时,流量从减小0.8%到增大0.26%,速度从减小0.48%到减小0.13%。相比较而言,当网格数达到807 528以上时,流量及速度的变化可以忽略不计。

由表4可知,网格数从1 284 213增大到1 583 390,再增大到1 887 881时,流量从增大1.08%到减小0.25%,速度从增大0.98%到减小0.19%。相比较而言,当网格数达到1 583 390以上时,流量及速度的变化可以忽略不计。

表4 多孔式套筒调节阀流体域网格无关性检验数据Tab.4 Grid independence test data for fluid domain of porous sleeve regulating valve

综合考虑计算成本和模拟精度,以网格数为807 528的流道网格模型作为窗口型套筒调节阀全开时的最终流场仿真模型,以网格数为1 583 390的流道网格模型作为多孔式套筒调节阀全开时的最终流场仿真模型,分别如图8,9所示。

图8 窗口型套筒调节阀三维流体域网格模型Fig.8 Three-dimensional fluid domain grid model of window-type sleeve regulating valve

图9 多孔式套筒调节阀三维流体域网格模型Fig.9 Three-dimensional fluid domain grid model of porous sleeve regulating valve

3.4 流体仿真分析

对DN200-Cvmax300的窗口型套筒调节阀和DN250-Cvmax200的多孔式套筒调节阀,分别以其20%,60%和100%开度流场云图为例,进行流体流动特性的分析说明。窗口型套筒调节阀流场云图如图10~12所示。多孔式套筒调节阀流场云图如图13~15所示。

图10 窗口型套筒调节阀20%开度流场云图Fig.10 Flow field nephogram of window-type sleeve regulating valve at 20% opening

图11 窗口型套筒调节阀60%开度流场云图Fig.11 Flow field nephogram of window-type sleeve regulating valve at 60% opening

图12 窗口型套筒调节阀100%开度流场云图Fig.12 Flow field nephogram of window-type sleeve regulating valve at 100% opening

图13 多孔式套筒调节阀20%开度流场云图Fig.13 Flow field nephogram of porous sleeve regulating valve at 20% opening

由图10~12可知,对窗口型套筒调节阀,随开度增大,阀门内部涡核逐渐增多,即涡量密集区域逐渐增加,漩涡逐渐增多。各开度阀门前后管道内部流体流动均较为平缓,阀门内部流体流动均较为紊乱;窗口附近的涡核区域均存在较大的介质压力,且均接近阀门入口压力;涡核区域和横截面上的最大的介质流速均在窗口节流处,且20%开度最大介质流速均大于60%开度和100%开度的最大介质流速。同一开度,涡核区域和横截面上的最大介质流速较为接近,20%开度分别为14.56,14.62 m/s,60% 开度分别为 13.82,13.9 m/s,100%开度分别为13.96,14.06 m/s。

图14 多孔式套筒调节阀60%开度流场云图Fig.14 Flow field nephogram of porous sleeve regulating valve at 60% opening

图15 多孔式套筒调节阀100%开度流场云图Fig.15 Flow field nephogram of porous sleeve regulating valve at 100% opening

由图13~15可知,对多孔式套筒调节阀,随开度增大,阀门内部涡核逐渐增多,即涡量密集区域逐渐增加,漩涡逐渐增多。各开度阀门内部的流体流动均较为紊乱,阀门前后管道内部流体流动均相对平缓;各开度节流小孔附近的涡核区域均存在较大的介质压力,且均接近阀门入口压力;涡核区域和横截面上的最大的介质流速均在小孔节流处,且100%开度最大介质流速均大于20%开度和60%开度的最大介质流速。同一开度,涡核区域的最大介质流速均大于横截面上的最大介质流速,20%开度分别为13.48,12.79 m/s,60%开度分别为13.47,11.96 m/s,100%开度分别为15.51,14.88 m/s。

4 流量系数Cv及流量特性曲线分析

4.1 流量系数Cv分析

根据GB/T 17213《工业过程控制阀 第2-3部分:流通能力 试验程序》进行流量系数的计算,具体公式如下:

式中 Q ——被测体积流量,m3/h;

Δp ——阀门上下游取压口的压力差,kPa;

ρ1——流体的密度,kg/m3;

ρ0——15.5 ℃时水的密度,ρ0=999 kg/m3;

N1——常数,N1=0.086 5。

通过仿真计算,得到DN200-Cvmax300的窗口型套筒调节阀和DN250-Cvmax200的多孔式套筒调节阀各开度下的仿真流量系数及其与理论流量系数之间的相对误差见表5。

表5 仿真Cv及其与理论Cv相对误差Tab.5 Simulated Cv and its relative error to theoretical Cv

由表5可知,各开度下,两台套筒调节阀仿真Cv与其理论Cv均较为接近;窗口型套筒调节阀仿真Cv和理论Cv相对误差均在-2%~3%之间;多孔式套筒调节阀仿真Cv和理论Cv相对误差均在-8%~6%之间。

4.2 流量特性曲线分析

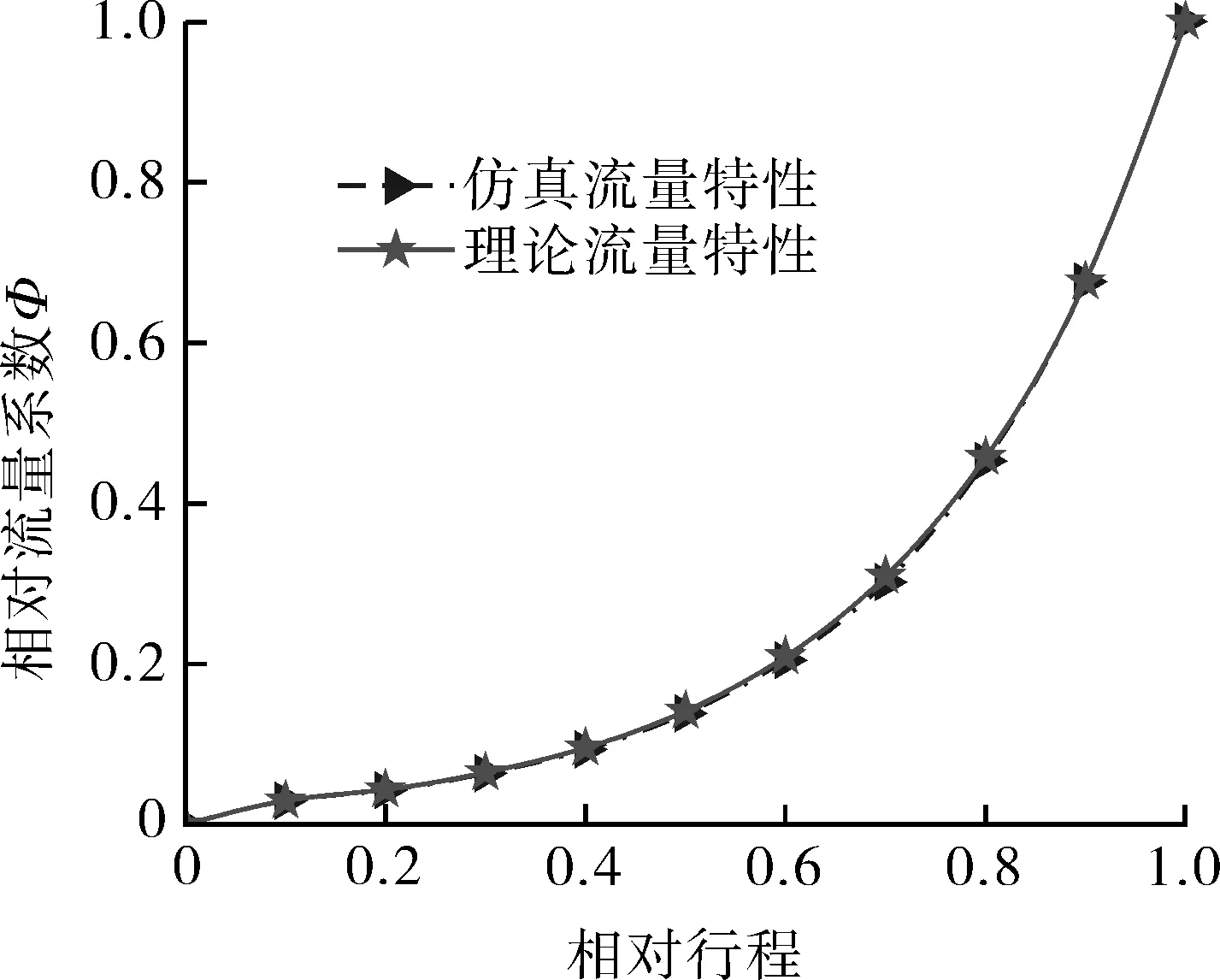

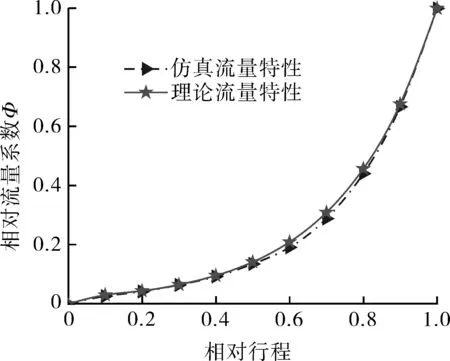

根据DN200-Cvmax300窗口型套筒调节阀和DN250-Cvmax200多孔式套筒调节阀仿真Cv和理论Cv数据,绘制其仿真和理论的流量特性曲线,两阀门流量特性曲线分别如图16,17所示。

图16 窗口型套筒调节阀流量特性曲线Fig.16 Flow characteristic curve of window type sleeve regulating valve

图17 多孔式套筒调节阀流量特性曲线Fig.17 Flow characteristic curve of porous sleeve regulating valve

由图16,17可知,两台调节阀仿真流量特性曲线与理论流量特性曲线趋势均高度吻合;窗口型套筒调节阀仿真流量特性曲线和理论流量特性曲线基本一致;多孔式套筒调节阀50%~90%开度仿真流量特性曲线略低于理论流量特性曲线。

5 结论

(1)随开度增大,两阀门内部涡核均逐渐增加,漩涡逐渐增多,各开度阀门内部流体流动均较为紊乱,阀后管道内部的流体流动均相对平缓。

(2)各开度下,两阀门涡核上的最大介质压力和最大介质流速,以及横截面上的最大介质流速均出现在节流件及其附近局部区域。

(3)窗口型套筒调节阀各开度下仿真Cv和理论Cv相对误差均在-2%~3%之间,多孔式套筒调节阀各开度下仿真Cv和理论Cv相对误差均在-8%~6%之间,且两台调节阀仿真流量特性曲线与理论流量特性曲线趋势均高度吻合。

(4)仿真结果和理论结果一致,验证了调节阀节流件正向设计方法的正确性。下一步拟开展实际工况下正向设计的节流件对调节阀内流场的稳定性和振动特性的影响研究。