新元煤矿软岩段井筒破坏机理及综合修复技术

刘 冲

(1.太原理工大学 矿业工程学院,山西 太原 030024;2.山西新元煤炭有限责任公司,山西 晋中 045400)

长期以来,煤矿围岩控制一直是煤矿科技工作者重点关注和研究的热点之一,而且近年来也涌现出了众多的新理论、新技术、新工艺和新材料,大大提高了围岩控制水平。立井作为煤矿生产的咽喉,其承担着通风行人和运输等保障矿井安全生产的重要任务,但是由于煤矿围岩地质条件的复杂性、地应力分布的可变性、井筒形式及环境的特殊性以及围岩控制技术缺乏针对性等原因,煤炭开采过程中岩层运动的时间与空间关系尤其复杂,而井筒围岩变形失效破坏也是影响煤矿安全生产的主要形式之一[1,2]。

针对煤矿井巷岩层的控制技术、破坏原因和治理方法,国内外学者和技术人员持续开展了大量的研究和总结[3,4],其中关于井筒破坏主要原因和案例有:由于软弱围岩导致的变形破坏[5],如鸟山煤矿软岩段围岩为软弱岩体造成混凝土开裂和涌水量加大[6];由于矿井水导致的井壁腐蚀破坏[7,8],如东滩矿副立井出现严重混凝土砂化,脱落破坏[9];由于井壁附加应力变化导致的承载力不足破坏[10,11],如张双楼矿副井由于地层疏水下沉导致井壁附加应力持续作用造成连续性多次破坏;由于井筒附近巷道群结构或者其它复杂条件导致的扰动影响破坏[12-14],如辛置煤矿新风井由于周围巷道多且空间结构复杂导致应力环境改变造成井筒变形破坏严重[15]。对于井筒破坏后的治理方法应该从分析其原因着手制定有针对性的治理方案,一般情况下治理井筒变形破坏的方法主要有如下几类:由于车场巷道结构复杂和采动影响导致的变形一般采用复合加固技术提高井筒的抗变形能力[15];针对软岩条件下的井壁破坏主要治理方法为强力支护法[16-18],即采用多种支护手段或增加支护强度提高井壁稳定性;针对由矿井水腐蚀或者承压水压力过大导致的井壁破坏可采用截水法、堵水法和疏水法等方法减少水与井壁接触或者降低水压[19-21];针对由于下沉变形对井壁附加应力影响造成的破坏一般采用反灌法或者注浆法减小地层下沉从而减小附加应力[22-25]。

本文以阳泉煤业集团新元公司冀家垴风井治理为工程背景,深入分析造成井筒及马头门区域变形破坏的主要原因,采用全断面深孔注浆填充变形裂隙改善深部围岩强度,全断面全长灌浆预应力锚索控制浅部围岩稳定,全断面喷浆加固井筒围岩,形成软岩段“深注-浅灌”全断面锚索控制技术,对于维护煤矿井筒稳定性提供了新方法。

1 工程概况

1.1 现场地质生产条件及破坏特征

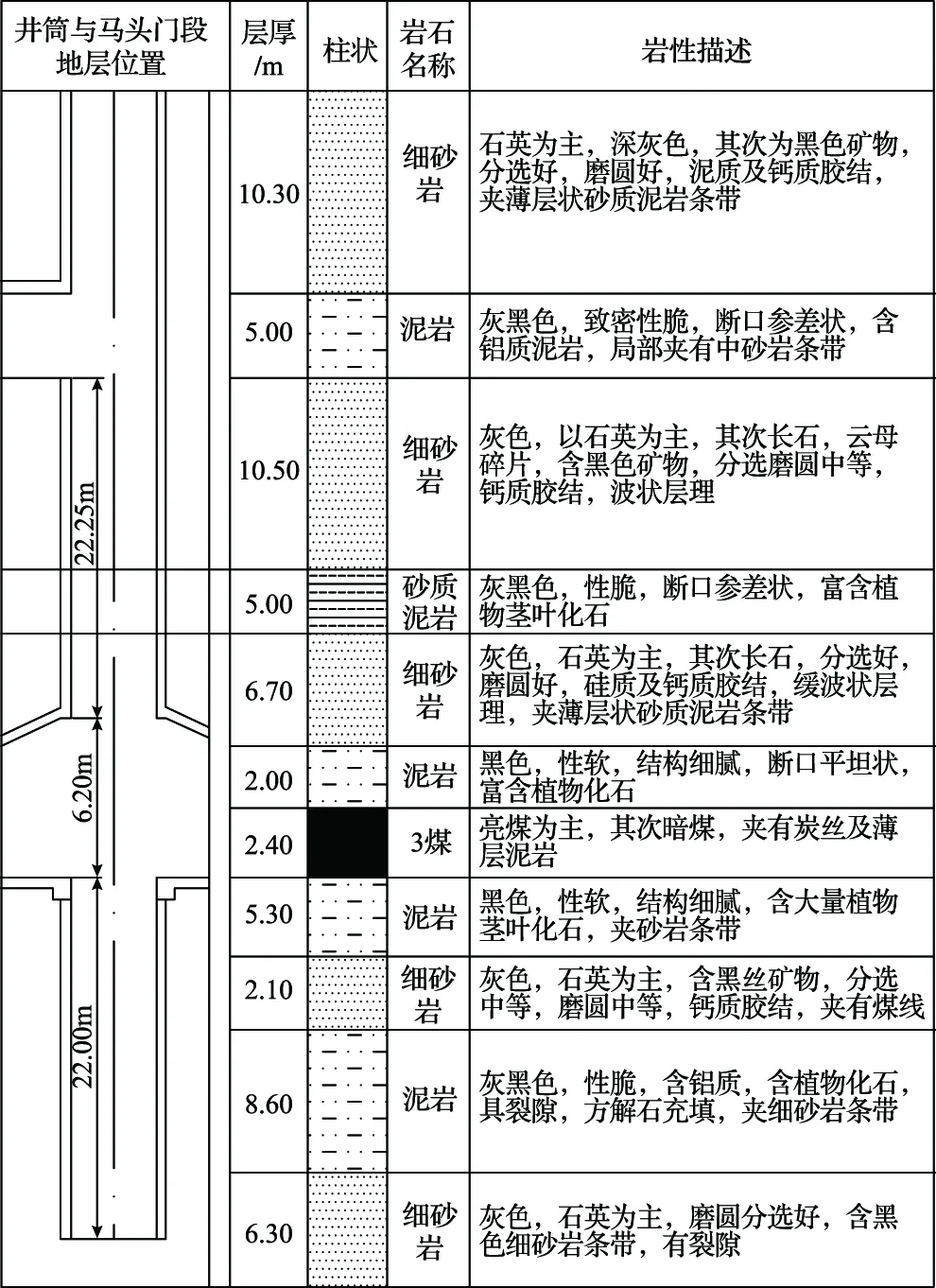

新元公司冀家垴进风立井于2005年投用,井筒净直径7m,井深528.9m,井筒以北是东西采区的集中大巷,以西是南区集中大巷,以东是3101工作面,已回采完毕多年。进风立井在3煤顶板与马头门贯通,马头门上下岩层及上下段的岩性柱状图与井筒、巷道关系如图1所示。马头门宽度5.20m,高度为4.65~6.20m,层位位于煤层及其顶板之间,马头门顶部与管子道之间距离为22.25m,采用厚度为600mm的C30素混凝土支护,马头门底板与井筒井底之间距离为22.00m,采用厚度为400mm的C30素混凝土支护。

图1 井筒马头门段位置与煤岩层

进风立井在管子道与水窝之间50m范围内有30m井壁发生了不同程度的井壁破坏和巷道变形,导致不能完成生产任务,具体表现在:一是在连接处往上15m范围内,混凝土风化、爆皮、脱落甚至发生鼓出和开裂,裂缝最大宽度达到50mm,井壁变形导致断面缩小,井壁鼓出量最大达300mm,井壁变形推压罐笼罐道发生扭曲变形影响运输行人和材料;二是马头门与井筒连接处泥岩底板遇水膨胀发生严重底鼓,底鼓量最大达到420mm,导致车场水泥铺地鼓起,运输轨道变形影响运输安全;三是马头门段井壁和两帮发生严重鼓帮,巷道表面混凝土发生开裂和变形,造成罐笼摇台梁被挤压移位,北侧摇台操作失灵,难以安全有效控制罐笼升降。

1.2 井筒及马头门区域破坏原因分析

通过现场调研井筒及马头门区域的详细地质生产条件,踏勘围岩破坏发生的过程、大小和破坏形态等资料,分析该区域发生严重变形破坏的原因有如下几点:

1)井筒及马头门区域应力分布复杂。此区域内埋深超过500m,且布置有井筒、马头门、管子道和控制硐室等层位、断面、方向各不相同的空间,井壁周围受到井筒竖向附加应力、巷道、硐室周围集中应力、3采区采动应力等综合影响,导致井筒和马头门围岩受力差异性大,应力条件复杂,易于发生不对称变形和破坏。

2)井筒及马头门区域的地质条件差。从管子道到井底水窝之间为多层细砂岩、泥岩、砂质泥岩和煤层的软硬交替组合,在井壁周围应力的长期作用下,泥岩等较软岩体持续发生蠕变,造成井壁变形收缩。

3)井壁受到矿井淋水的腐蚀和风化影响。井筒穿过上覆多个含水层,井壁内实测淋水量为8.0m3/h,且井筒没有淋水处理措施。长年矿井水作用造成井壁素混凝土发生渐进性侵蚀和风化,井壁材料弱化、脱落,支护体强度降低,在复杂应力作用下发生变形和开裂。

4)井筒及马头门区域的支护方式设计不合理。在此区域的井壁仅仅采用素混凝土支护,而马头门与井筒连接处底板浇筑300mm地坪的支护方式也不能满足巷道长期使用的要求,底板底鼓连带井壁和巷帮发生鼓出,影响罐笼控制设备正常运转。

通过以上分析可以看出井筒马头门段发生变形破坏失稳的原因可以总结为应力环境复杂、围岩强度劣化、空间结构复杂和支护方案不合理四个方面。由于井巷地址和周围巷道已经固定,要想实现修复后的井筒和巷道满足长期使用的要求,需要从分析井筒变形机理出发,研究井筒的应力环境和物理环境的影响,并进一步从围岩强度和支护方案两个方面开展相应研究工作。

2 井筒变形破坏机理的力学分析

井筒及马头门段的破坏是岩石材料和混凝土支护体的变形,其本质原因主要是两部分造成:一是由于外部应力边界条件的改变导致“围岩体变形—围岩强度指标弱化”的恶性循环;二是由于外部物理环境的长期影响造成混凝土支护体强度降低,承载能力劣化。

2.1 井筒周围应力环境的变化

井筒稳定性取决于其周围的应力环境和井壁的强度,一般情况下,井筒周围的应力主要分为三类:一类是井筒受到开挖扰动后由于井巷结构的复杂分布导致井筒马头门连接处的应力复杂化;二是井筒及周围地层竖向沉降等带来的垂直向下应力的变化,包括含水层水位变化导致的井壁周围附加应力改变,对于井壁来说附加应力的不均匀化会造成井壁在竖向产生剪切应力;三是由于围岩受力产生水平变形引起的水平应力,此类应力可以用挡土结构的主动土压力来解释,井壁就是被动承载井筒周围应力的受力结构,其强度决定了井壁承载水平力的能力。

1)巷道复杂结构带来的应力分布不均。在井筒与马头门连接处分布有纵横交叉的竖向井筒、横向变断面马头门、斜向分布的电缆道、管子道以及操纵设备的操作硐室和液压硐室等多个开挖空间,在开挖和维护过程中,应力大小和方向不断发生变化,造成围岩受力格外复杂。

2)井筒连接段周围附加应力的变化。井筒周围附加应力的变化受到地下水水位变化、井筒穿过的岩层性质及井壁稳定性因素等多个方面的影响。矿井开采的疏水和井筒内长期有淋水现象导致地下水水位发生下降,地下水含水层水位的变化会引起含水层岩土体的固结和压缩,从而造成井壁竖向附加应力的改变,但此处围岩多为岩石,疏水导致应力变化可能性不大。由于井筒马头门交叉处断面大,应力重新分布过程中马头门巷道顶板下沉引起井壁纵向约束变小,导致井壁附加应力发生卸载,从而引发井壁和围岩之间的竖向剪切应力集中。

3)井壁周围水平应力的变化。井壁周围水平应力的大小除了与本区域水平地应力相关外,还与井壁作为井筒围护结构的承载能力相关,水平应力大小的变化过程为:根据井筒的施工过程可知,井筒开挖后井壁处于无维护状态,然后施工井壁模具浇筑混凝土而成,因此可将井壁看作挡土墙,且初始墙与围岩之间相互作用力为零,随着围岩的变形,作用于井壁的水平应力逐渐增加,井壁发生弹性变形,造成水平作用力减小,当此水平力与井壁能够提供的阻力平衡时,认为井壁与围岩系统达到主动土压力状态。若此时当井壁变形未达到弹性极限,即主动土压力小于井壁的弹性强度,则井壁能够保持安全稳定;若此时主动土压力大小超过了井壁的弹性极限强度,井壁则会发生进一步的塑性变形,甚至是破坏。

根据现场条件可得井筒与马头门连接处底板埋深为506.9m,结合挡土结构的主动围岩压力计算方法可得井筒水平应力pa的计算如式(1):

式中,γ为上覆岩层平均容重,N/m3;z为岩层埋深,m;C为岩层的内聚力,MPa;φ为岩层的内摩擦角,(°)。

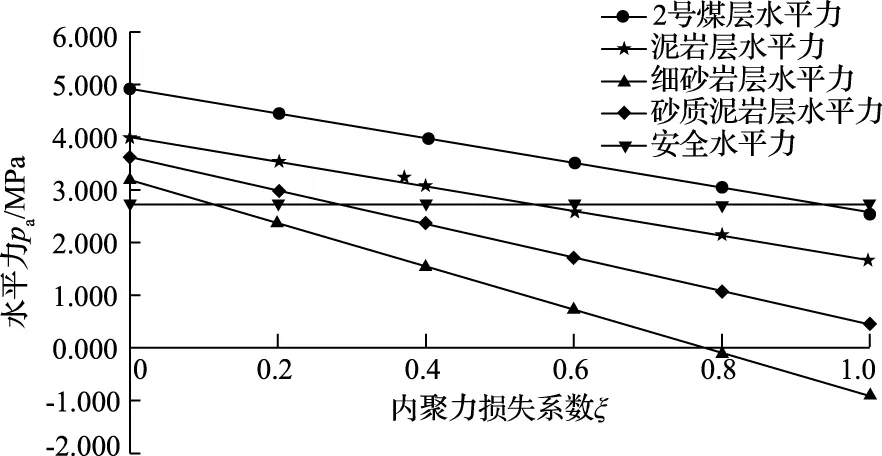

根据煤层、泥岩、细砂岩和砂质泥岩的相关参数可以分别计算得出建井完成平衡时不同岩层作用于井壁的水平力,见表1。从以上计算结果可以看出,井壁在马头门段水平受力并不仅仅是深度的函数,其大小也受到岩层内聚力和内摩擦角的影响,随着岩层性质的不同而改变,并且从公式中可以看出,在岩层内摩擦角不变的情况下,内聚力的减小会增加井壁水平受力,而实际工程中,岩体的变形会导致内聚力减小,所以在井筒长期服役过程中,井壁的微小变形实际上会恶化工作环境。

表1 不同岩层对井壁的水平力

2.2 井筒支护结构的强度和变形

井筒支护结构主要是井壁混凝土,冀家垴进风井在马头门段主要是600mm厚的素混凝土,由于井筒断面大小相等均为7000mm,所以可以看作是平面弹塑性厚壁筒进行分析。

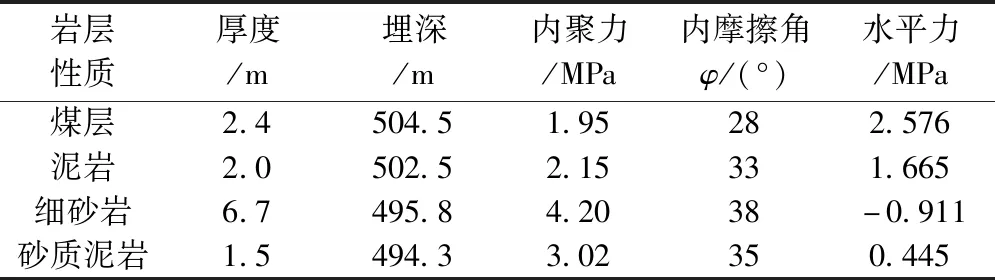

假设井筒净断面为2a,井壁厚度为b,井壁内任意一点到井筒中心的距离为r,在均匀水平应力pa作用下,此时井壁内无剪应力存在,当pa从小增大时,井壁发生弹性、弹塑性和塑性变形,则井壁受力模型可简化为平面应变模型如图2所示。于是平衡方程和应力边界条件如式(2)和式(3):

(σr)r=a=0;(σr)r=a+b=-pa

(3)

式中,σr为极坐标下井壁上的径向应力,MPa;σθ为极坐标下井壁上的切向应力,MPa。

图2 井筒井壁受力模型

解方程可得:

由式(4)可以分析在井壁内边界处切向应力最大,并且径向应力为零,在井壁外边界处切向应力最小,并且径向应力最大,分别为:

显然在式(5)中井壁内边界的切向应力最大,也就是说在此种受力条件下井壁内边缘是最易发生破坏的点,根据剪切强度理论有:

σθ-σr≤[σ]

(6)

所以,在r=a处将各数值代入式(6)可得:

该井筒采用的混凝土为C30素混凝土,其许用应力[σ]为其抗压强度标准值,大小为20MPa,所以将其代入式(7)得到使混凝土井壁不发生破坏的条件为:

pa≤[σ]/7.34=2.72MPa

将此数值与表1中的马头门处各个岩层的水平受力比较可得,在建井完成时井壁在完全弹性范围内,能够保持稳定。

随着井筒的服役时间逐渐增加,岩体的变形造成煤层及其顶底板的内聚力逐渐降低,假设表1中各层的内聚力损失系数为ξ,其大小为0~1之间,随着其变化可得出井壁对各层岩体的控制特征,如图3所示。由图3可以看出,不同岩层的内摩擦角和内聚力影响水平力的大小,内摩擦角越小,水平力越大。岩层的内聚力损失系数与主动岩层压力成反比,不论是什么岩性,只要内聚力损失过大都会导致水平力小于安全水平力,井壁就有变形破坏的危险。

图3 内聚力损失系数与井壁稳定性关系

以上计算是在假设混凝土井壁完好的情况下开展的,实际上井壁由于矿井水的侵蚀和变形其强度也会有不同程度的降低,从而不利于井壁的安全。

因此要想修复井壁并保持井壁安全,有两个主要方向:一是加强井壁混凝土的强度或者厚度,增加支护结构的承载力,提高井筒稳定性;二是加固井筒周围围岩体,改变岩体的强度指标,增加其内摩擦角和内聚力,减小围岩对井壁的压力。

3 变形井筒的注锚喷加固方案

通过以上研究可知两种修复井壁的方向都可以保障井壁安全:方法一加强混凝土井壁强度或者厚度能够提高支护稳定性,但是在不同岩层的井壁受到的水平力大小不等,会对井壁造成受力差异,同样井壁长期使用也会导致强度受损,从而可能造成井壁变形和破坏;方法二中加固围岩,改变岩体强度的主要方法为注浆和预应力支护,其优点为加强围岩体的强度,使加固区内井壁受力相当,而且预应力支护也能够使加固区内的岩体形成一个加固圈,类似于加厚井壁,从而保障井筒安全。因此确定新元矿冀家垴进风井的修复加固方案为“注浆+注浆锚索+喷射混凝土”支护。

3.1 井壁变形的数值模拟

为了研究井壁在受力后的变形过程和特征,建立井筒马头门段的数值模型,该数值模拟模型的设计长宽高分别为50m×50m×60.7m,本构关系采用摩尔库伦强度准则,水平方向和下部设置位移边界条件,上部按照埋深设置应力边界条件,在计算平衡后开挖井筒和马头门巷道,设计原有纯素混凝土支护和注锚喷加固两个方案进行模拟。

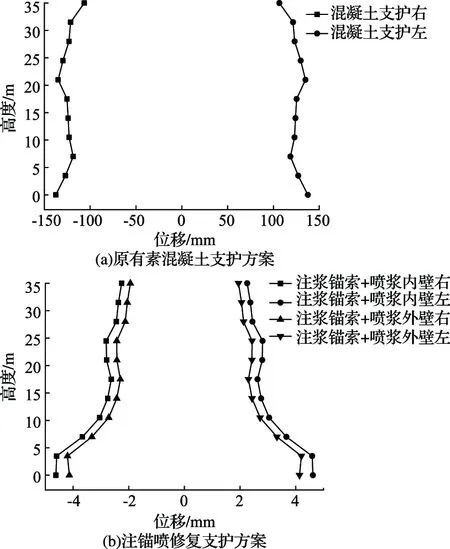

素混凝土设计方案采用开挖井筒端面8200mm,混凝土厚度600mm,实现净断面7000mm;注锚喷加固方案采用开挖断面7600mm,沿井筒轴向每1200mm布置一排注浆孔,同排内共设计18个孔,间距为1221mm,注浆后间隔安装注浆锚索在表面喷射混凝土300mm。马头门以上井筒变形模拟结果如图4所示。

图4 两种支护方案井筒变形模拟结果

由以上结果可以得出,在原有素混凝土支护情况下,从煤层底板往上段井筒出现了较大的变形,最大变形量出现在井筒与马头门交界范围内,单侧变形量为139mm,并且在井筒内不同层位的变形量显示出一定差异;而在采用注锚喷支护方案后井筒的变形量急剧减小,最大值仍然出现在井筒与马头门交界的煤层层位,但其最大值不超过5mm,这是因为采用新方案后煤层、泥岩层等原来变形层位的裂隙得到了注浆材料的填充和加固,不但使岩体整体强度有了明显提高,而且降低了围岩对井筒表面喷射混凝土层的水平作用力,从而保护了井筒安全。

3.2 井筒修复加固方案

为了提高井筒马头门段软弱变形岩体的整体强度,设计采用“注浆+注浆锚索+喷射混凝土”支护综合修复技术。

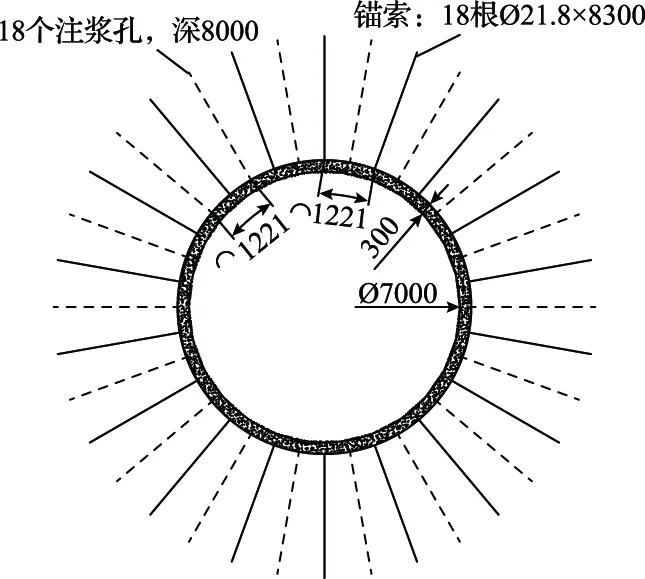

1)注浆加固方案与参数。钻孔布置:注浆钻孔沿井筒轴向成排、矩形布置,排距1200mm,间距1221mm。钻孔参数:使用ZLJ-250钻机打孔,钻头直径∅56mm,所有钻孔均垂直井筒岩面布置,钻孔深度为8000mm,允许误差为±50mm。注浆参数:注浆材料选用水泥水玻璃双液浆,水玻璃用量为水泥的9%,水泥浆水灰比设计为0.75∶1。钻孔内下射浆管,射浆管长度7000mm,全长一次注浆,注浆终止压力为4MPa。

2)预应力注浆锚索支护方案与参数。立井井筒在进行注浆加固后再进行预应力注浆锚索加固。预应力注浆锚索钻孔沿井筒轴向成排、矩形与注浆钻孔间隔布置,排距1200mm,间距1221mm。注浆锚索钻孔使用ZLJ-250钻机和TUX-120钻机打孔,所有钻孔均垂直巷道帮顶岩面打设,钻孔设计深度8000mm,外面3000mm用∅56mm钻头开孔,里面5000mm用∅30mm钻头打孔,钻孔深度允许误差为50mm。锚索支护采用直径21.8mm、长度8300mm的19股高强度预应力钢绞线配合专用高强度注浆托盘,调心球垫和锁具安装,安装时钻孔内提前布置长度3000mm的铝塑注浆管和封孔胶塞,通过专用托板引出备用。锚索锚固采用一支K2335和两支Z2360树脂锚固剂,预紧力设计不小于200kN。注浆参数中注浆材料与加固岩体时一致,注浆时间为张拉锚索后注浆至终止压力4MPa结束。注浆锚索施工完成后需要对井筒四周进行喷射混凝土,喷层厚度300mm,喷层强度C20。井筒断面修复方案如图5所示。

图5 进风井井壁综合修复设计方案(mm)

4 现场施工与监测

4.1 现场施工

井筒修复与加固现场严格按照技术方案的施工要求制定施工工序,主要包括如下步骤:①找到井筒淋水段出水点,在井筒周围设置截水槽并安装导流管将矿井淋水引流到井底水仓;②拆除修复段罐道等设备并搭设修复平台;③将原井筒修复段刷帮至7800mm,并喷射100mm混凝土封闭围岩;④采用56mm钻头打设注浆孔并安装管路和注浆;⑤打设注浆锚索钻孔,安装注浆锚索并二次注浆;⑥在注浆完成后在表面喷射C20混凝土300mm形成井壁,最终净断面为7000mm。

4.2 现场监测

井筒修复完毕后在修复段上部中部下部分别按照水平十字布点法沿井筒直径布置测点观测井筒变形,经过初期6个月的观测得出井壁最大收缩量为3.2mm,变形均在允许范围之内,后续经过两年的使用和观测,井壁没有发生进一步的变形。

5 结 论

1)针对新元矿冀家垴进风井的地质生产条件和应力环境分析得出其破坏主要因素为应力环境复杂,围岩强度劣化,空间结构复杂和支护方案不合理四个方面,并进一步指出从围岩强度和支护方案两个方面实施修复。

2)井筒周围应力环境和结构的变形破坏机理的研究表明破坏段较软岩体的持续变形和强度劣化会造成井筒围护结构的受力增加并导致变形破坏。

3)设计进风井修复加固采用“注浆+注浆锚索+喷射混凝土”的综合修复技术并设计了详细的支护参数,制定了现场施工的工序并开展了长期的变形观测,结果表明该方案控制下井筒保持了安全稳定。