织物透气性对火星用降落伞气动特性影响机理

徐欣,贾贺,陈雅倩,4,荣伟,蒋伟,薛晓鹏,*

1. 中南大学 航空航天学院,长沙 410083

2. 南京航空航天大学 航空学院,南京 210016

3. 北京空间机电研究所,北京 100094

4. 浙江大学 航空航天学院, 杭州 310058

中国首次火星探测任务“天问一号”探测器于2021年5月15日成功着陆火星,火星探测任务中探测器的进入、减速和着陆(Entry,Descent and Landing, EDL)过程是实现其火星表面软着陆的关键,而火星降落伞就在这一过程中起着至关重要的减速和稳定作用[1-3]。目前,已经成功的火星探测用降落伞均为盘-缝-带伞[1]。随着火星探测任务的深入推进,载荷的增加必将对火星降落伞的阻力性能提出更高的要求,可是单级盘-缝-带伞在火星科学实验室探测任务(Mars Science Laboratory,MSL)中已经达到其尺寸极限[4-6],NASA已将超声速盘帆伞和环帆伞作为未来火星探测任务的候选伞型[1],然而目前这两种伞型的飞行试验全部失败,究其原因可能在于该类伞型拥有复杂的透气特性,即复杂的几何透气结构和柔性织物透气。

起初,研究者仅关注伞衣的几何透气性(人为地改变伞面结构如开缝隙等方式),而忽略了织物透气性(织物两侧存在压差时,单位时间通过单位面积织物空气的体积)对降落伞气动特性的影响。1955年,Goglia等通过大量试验数据的统计分析揭示了伞衣织物透气量方程和多孔介质渗流理论中的Ergun公式具有一致的形式[7],这为伞衣织物透气性的研究提供了理论基础。随后的风洞试验表明:伞衣织物透气性会随着雷诺数的降低而显著降低[8];随着循环载荷的增大亦会降低伞衣的织物透气性[9]。值得注意的是,针对火星用环帆伞和盘-缝-带伞的伞衣织物透气性影响研究,通过引入有效孔隙率(气体通过织物材料的平均速度与自由流速度之比[10])和总孔隙率(综合表征织物透气性和几何透气量)进行了大量亚声速风洞试验,明确了总孔隙率与伞衣阻力系数的函数关系[2,11-14],并以此准确估算了亚声速条件下全尺寸火星探测用降落伞的阻力性能。关于超声速条件下织物透气性的影响机理研究,仅有Taguchi等[15]开展的风洞试验发现织物透气性的提高会降低阻力系数,同时可以降低降落伞阻力的波动;另外,目前针对伞衣织物透气性的数值模拟亦主要基于Ergun公式开展透气性模型研究[16-18],且大多集中在亚声速条件。

综上所述,亚声速条件下织物透气性对降落伞的气动特性具有显著的影响作用,且其在循环载荷和雷诺数等影响下的动态变化复杂,而对超声速条件下织物透气性的影响机理至今尚不清楚且报道较少。因此,对降落伞织物透气性进行理论分析,可以为新一代超声速降落伞的研制提供理论参考。本文将利用数值模拟手段,将透气性伞衣等效为多孔介质,并从伞衣厚度和相对透气量等关键设计参数角度,来研究超声速和亚声速条件下伞衣的织物透气性影响机理,进而对比分析不同速域下伞衣的织物透气性对探测器-降落伞双体系统的气动性能的影响差异,这对于火星降落伞的织物透气性设计有一定的理论参考价值。

1 降落伞系统模型

由于超声速盘帆伞和环帆伞的飞行试验全部失败,而MSL降落伞有丰富的风洞试验数据,故本研究以文献[11]中提供的三维刚性MSL降落伞系统模型为研究对象,该系统由盘-缝-带伞(图1(a))和前体探测器(图1(b))两部分构成,盘-缝-带伞名义直径D0为21.35 m,几何透气性为12.84%,前体探测器由迎风面的防热罩和背风面的后截锥组成[19],模型示意图及尺寸如图1所示。本研究中所有模型均进行6.7%缩比[12],其他主要几何参数在表1中列出。

表1 盘-缝-带降落伞关键几何参数[12]

2 来流条件及数值模拟方法

2.1 来流条件

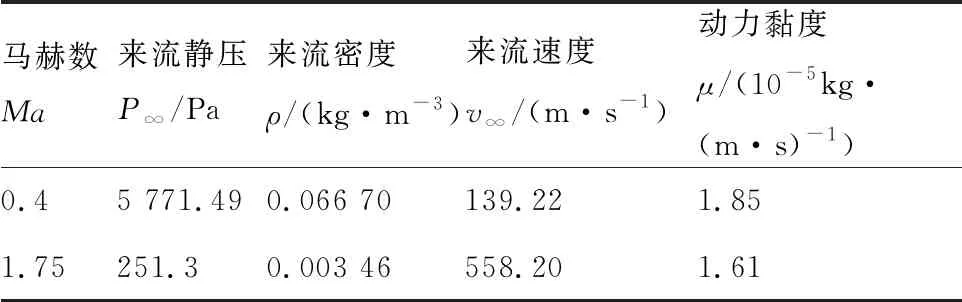

文献[20]开展了真实火星大气环境对超声速降落伞(未考虑透气性)的影响机理研究,结果表明:真实火星大气影响下,伞前激波的脱体距离减小,前体尾流与伞前激波的相互作用会减弱,然而,火星大气成分对降落伞气动性能和流场模式的影响有限。因此,本文作为织物透气性的初步探索研究,主要考虑低密度的大气影响,亚声速来流条件参考马赫数Ma=0.4的风洞试验[11],超声速来流条件参考MSL降落伞41 km高度的飞行试验[21],具体参数如表2所示。

表2 本研究所用的来流条件[11,21]

2.2 多孔介质渗透理论

需要特别说明的是,考虑到对于柔性降落伞,柔性变形会引起柔性织物材料中微观孔隙的空间结构分布变化,随之会导致伞衣的织物透气性发生变化[9,22]。而且柔性降落伞的伞衣织物密度、弹性模量等参数均会对流场的变化产生影响,这会导致流场的影响要素过多,难以控制单一变量总结出规律性结论,因此本文作为降落伞织物透气性研究的第1步,首先将具有织物透气性的伞衣等效为刚性多孔性介质材料进行数值模拟,后续研究将会基于刚性降落伞的流场规律进一步考虑柔性变形的影响。

基于多孔介质理论中经典的Ergun公式(Darcy-Forchheimer法则)[23],其控制方程可表达为

(1)

式中:ΔP为多孔介质两侧压差;μ为空气黏度;ρ为空气密度;D为表征透气性介质中孔隙尺寸的特征长度;L为介质厚度;ε为多孔介质相对透气量,即多孔介质中空隙所占体积与介质总体积的比值(计算方法可参考文献[17]);V为透气量,也即等价于该压差下气流垂直通过织物的速率,即透气率,一般以L/(m2·s)或mm/s为单位。

当假定降落伞织物材料的孔隙度恒定时,式(1)可重新表达为

(2)

式中:

(3)

(4)

K1和K2分别称为黏性因子和惯性因子,分别表征黏性耗散和动能损失[17,24],其取决于多孔介质微观几何特性。

具体来讲,针对多孔介质理论的微观体现,多孔介质中的压降主要由黏性阻力和惯性阻力所致,即:一种是由黏性引起的摩擦损失,与来流的速度及黏度成正比,K1为其修正系数,其受材料内部孔隙的表面积影响,伞衣材料的孔隙数量增加和孔隙直径的减少均会导致流体黏性耗散的增加;另一种则是由多孔介质的阻碍作用引起的流体动能损失,与来流的动能成正比,K2为其修正系数,其主要受材料孔隙的曲率影响,孔隙曲率的增加会提高流体的动能损失,与K1相似,孔隙数量的增加也会增加动能的损失[25]。

在数值仿真过程中,由于来流的黏性和密度都是确定的,因此式(1)可以进一步表达为

(5)

式中:

(6)

(7)

将伞衣织物的多孔介质看作孔隙率均匀分布且各项同性的介质,根据宁雷鸣等[17]对伞衣织物的简化透气性预测方法,可以得到黏性系数a和惯性系数b的表达式为

(8)

(9)

相应地,由a和b的表达式可以得到黏性阻滞系数rv和惯性阻滞系数ri的表达式为

(10)

(11)

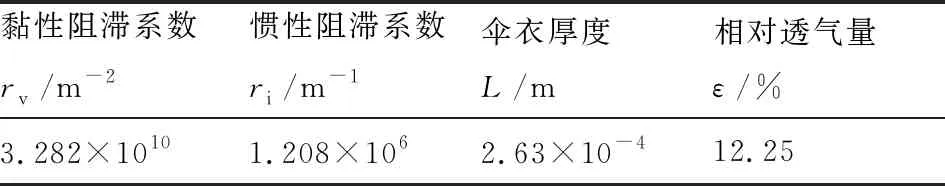

由此可见,多孔介质的透气性参数rv和ri仅由伞衣的厚度和相对透气量决定。

2.3 织物透气性模型

对于流经伞衣的流体,由于伞衣存在织物透气性,势必会导致流体在伞内外存在压力下降,并形成两种“阻力”作用(黏性阻力和惯性阻力)。在流体计算中的动量方程添加了这两种阻力源项,来描述伞衣的织物透气性对流场的影响,其表达式为

si=avi+b|v|vi

(12)

式中:v为流体速度。修正后的动量方程可参考文献[26]。

需要说明的是,目前超声速可压缩流动中可依据的透气性理论尚不成熟且仍在发展,而最近NASA学者采用Darcy-Forchheimer法则(Ergun公式)开展了超声速环境下的火星降落伞透气性数值研究,并验证了该方法的有效性[27];同时本研究将对亚声速可压缩流动(Ma=0.41)下的透气性伞衣采用Ergun公式进行模拟验证(见2.4节),所得数值模拟结果与风洞试验结果吻合较好,另外,文献[28]开展了Ma=0.5(目前可供验证的风洞试验最高马赫数)的透气性模拟验证,这些均说明Ergun公式在针对火星降落伞的透气性问题仍具有一定的适用性。综上所述,作为对透气性伞衣研究的初步分析,本文仅考虑不同织物透气性下伞内的流场分布与整体的阻力性能和稳定性能,故仍以Ergun公式对火星降落伞进行理论分析,下一步将对Ergun公式进行更深入的研究验证和修正。

另外,大量风洞试验研究表明降落伞的稳定性和阻力性能受马赫数和孔隙率显著影响[1],故本文分别在亚声速和超声速不同马赫数来流条件下,通过厚度和相对透气量两个自变量来探究织物透气性在不同马赫数下对降落伞气动性能的影响。

2.4 数值模拟方法及其验证

采用有限体积法进行空间离散,控制方程为三维可压缩理想气体N-S方程,利用HLLC(Harten-Lax-van Leer-Contact)格式计算无黏通量,时间格式采用双时间步隐式推进方法,同时选用TVD(Total Variation Diminishing)格式进行多项式插值来提高计算精度,亚声速时间步长选用2×10-5s,而超声速来流下,为捕捉更加精确的非定常流场结构,时间步长缩短至1×10-5s,入口边界条件设置为远场来流,出口边界参数采用中心差分,壁面设置为无滑移绝热壁面。已有研究表明,对于刚性降落伞采用层流模型的计算结果亦可与试验结果吻合较好[29],故本计算模型采用层流模型。

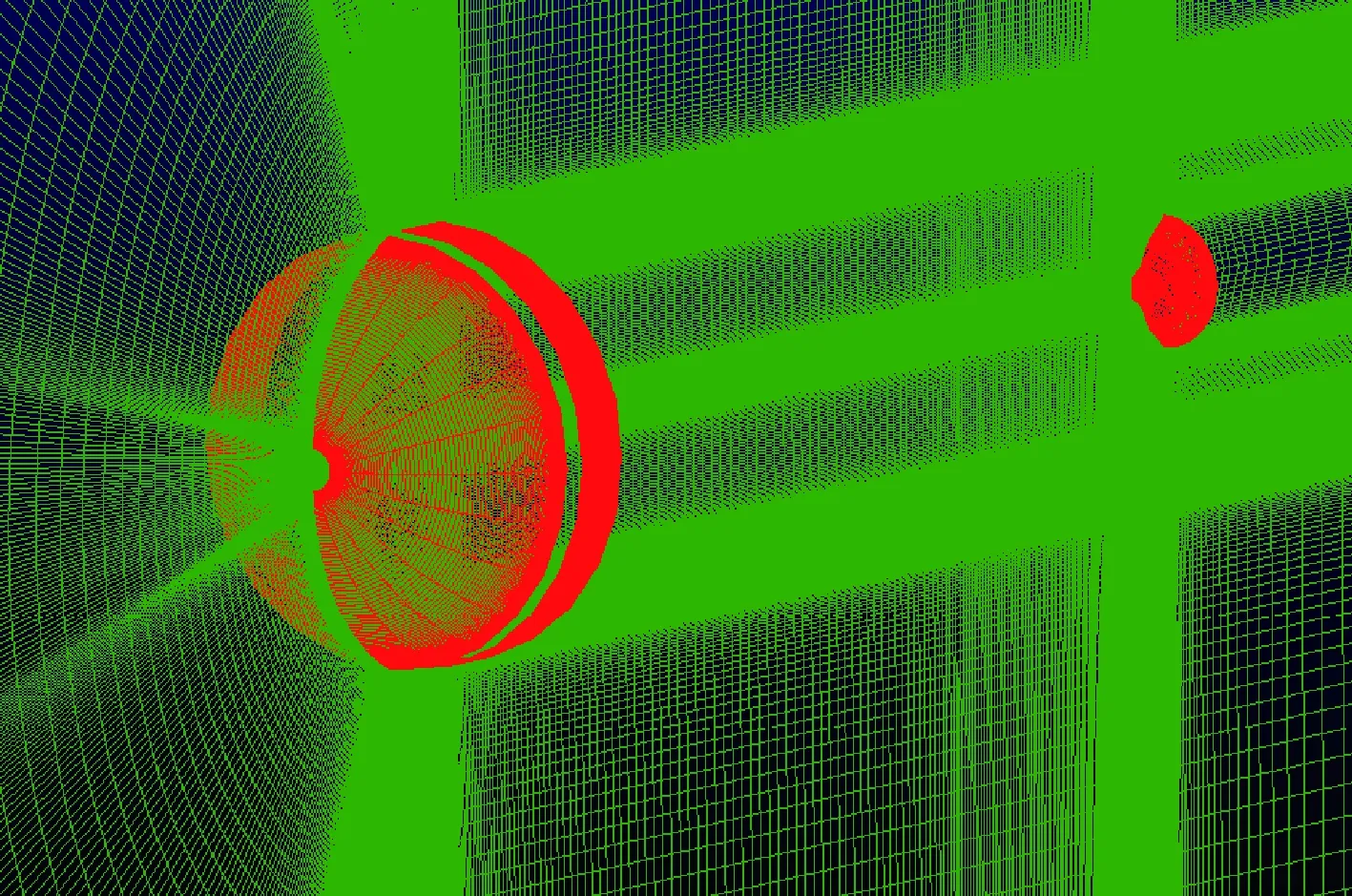

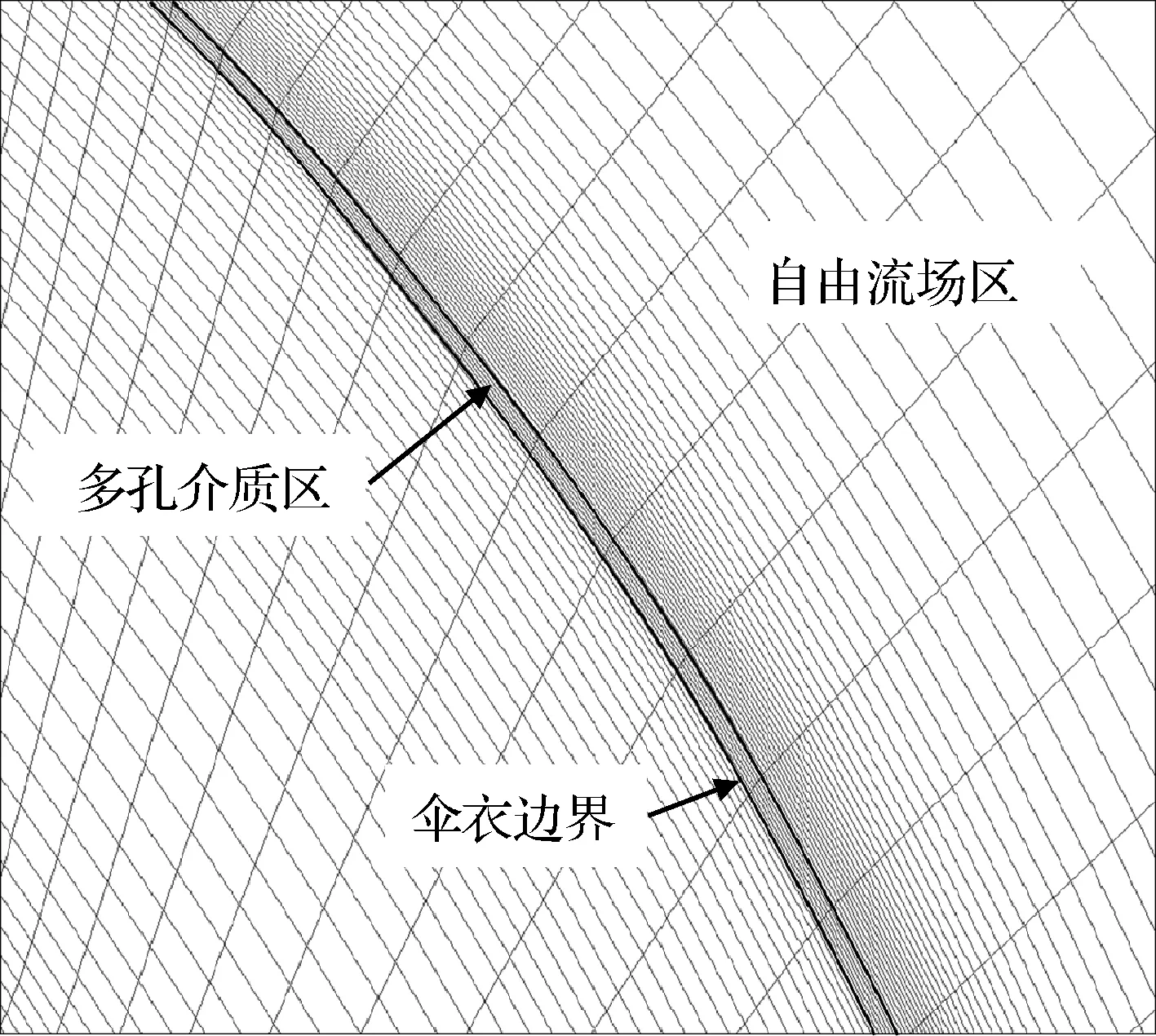

为保证数值模拟的准确性,建模时采用三维结构化黏性网格进行绘制,图2为相应的三维模型网格示意图,壁面处进行网格加密处理,图3为多孔介质与自由流场设置示意图。

图2 探测器-降落伞双体系统的三维网格

图3 伞衣的多孔介质区域网格[28]

采用的数值模拟方法已在前期研究[30]中进行了可行性验证。在该流场计算方法基础上进一步考虑多孔介质,其验证模型选用文献[14]中由PIA-C-7020D Type I材料所编织的伞衣的透气性参数,根据本文发展的织物透气性模型计算获得该种材料的伞衣厚度及相对透气量(表3),另外采用文献[14]的来流条件如表4所示,将数值模拟和风洞试验的降落伞的平均阻力系数进行对比(表5),发现两者之间的相对误差在允许的范围之内,故考虑多孔介质后的数值模拟方法仍然可行有效。

表3 验证算例采用的伞衣透气性参数

表4 验证算例采用的来流条件[14]

表5 数值模拟与文献[14]结果对比

在上述考虑透气性的数值方法验证中同时开展了网格无关性验证。如表6所示,发现粗糙网格(100万网格数)计算结果与文献误差过大,中等网格(200万网格数)和高精度网格(300万网格数)计算结果与风洞试验结果相比[14]误差较小。考虑到计算效率,上述验证模拟以及亚声速条件下研究均选取了中等网格(200万网格数)。另外,由于在超声速来流下无风洞试验数据,为更加精确地捕捉伞前激波附近的流场变化,将网格数量提升至350万,该网格密度与前期研究[28,31]中的网格密度相似。

表6 不同网格计算与文献[14]结果对比

3 亚声速来流下织物透气性影响机理

为衡量织物透气性对降落伞气动性能的影响大小及规律,分别以降落伞的阻力系数(CD)和横向力系数(Cy)来衡量其阻力性能和稳定性能,计算方法为

(13)

(14)

式中:Fx为阻力;Fy为横向力。

通过平均阻力系数来量化各伞型的阻力性能,阻力系数的标准差、横向力系数的均值和标准差来量化对比稳定性能的优劣。

3.1 亚声速伞衣相对透气量影响

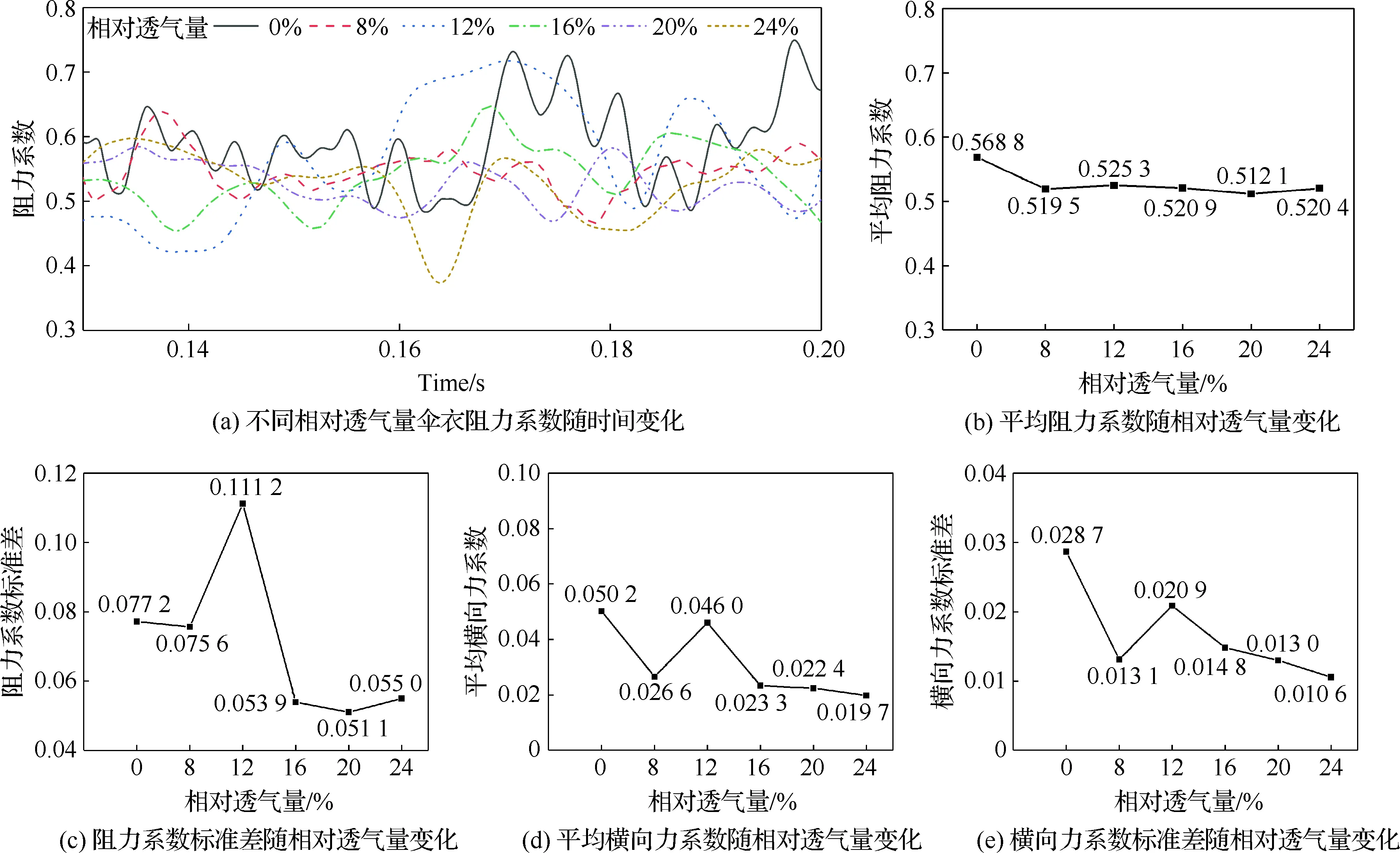

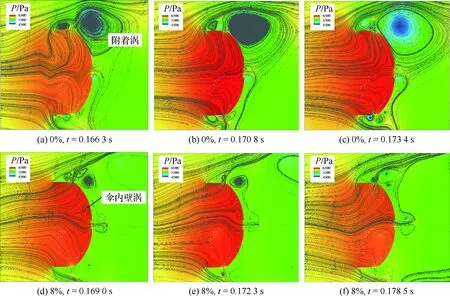

考虑到常用的伞衣材料相对透气量一般是12%~20%,因此在数值模拟中,保持1 mm伞衣厚度,分别设计相对透气量为8%、12%、16%、20%、24%的5组透气性伞衣算例,并添加无透气性伞衣(相对透气量为0%)作为对比算例,计算结果如图4所示。同时,为对比不同相对透气量下,流场变化的差异性,分别截取每种相对透气量伞衣下,阻力系数波动的一个完整波形对应的流线图,如图5所示。

由图4(a)可以看出,亚声速透气性伞衣的阻力系数波动主要以低频波动为主,这与超声速来流下的波动模式存在较大差异(见4.1节),这种低频的波动主要是其流动模式所致:在亚声速的来流条件下,伞内压强升高,伞内外压差提高,进而会提高伞衣透气量,更多的流体流出伞衣,随后,伞内外压差降低,伞衣透气量会下降,如此往复,体现为阻力系数的低频波动。

由图4(b)~图4(e)可以看出,亚声速来流下,透气性伞衣相对透气量的改变对降落伞阻力性能的影响并不明显。但相比于透气性伞衣,无透气性伞衣由于伞内气体缺少了从伞衣流出的这一泄压方式,伞外壁处有附着涡的生成,伞外压强更低,阻力系数相较于透气性伞衣有较大的提高;同时,无透气性伞衣仅仅通过顶孔和伞缝泄压,伞壁处的流体全部集中涌向顶孔及伞缝处,泄压方式的单一使得伞内压强的变化频率更高,这种流动模式下的无透伞衣的稳定性势必会较透气性伞衣有显著下降,见图5(a)~图5(c)。

根据流线图5(j)~图5(r)可以看出,在相对透气量16%以上时,伞衣处于一种高透气流动模式,这种状态下,伞内壁处的流体主要经由伞衣流向伞外,因此流体的纵向速度较高,伞内壁处流线主要以垂直于伞衣的方向流出伞衣,大幅抑制了伞内涡的形成,而因前体尾流的作用而形成的涡主要存在于远离伞衣处,并且因纵向速度较大,很快消散。这种模式下,降落伞的阻力系数的波动程度较小,横向力也处于一个较低的水平,降落伞的稳定性较高。

相比之下,相对透气量8%的伞衣,其流场则处于低透气流动模式,此时伞衣的透气量只能允许小部分气体流出,更多的气体会涌向顶孔及伞缝处,如图5(d)~图5(f)所示,这会导致伞壁附近气体存在更大的横向流动,横向力相较于高透气性伞衣大,稳定性低。

图4 亚声速气动力系数随相对透气量变化

图5 亚声速来流下不同相对透气量流场结构对比

值得注意的是,当伞衣的相对透气量处于12%时,伞衣处于一种临界透气流动模式,这种状态下流场的流动模式呈现低透气性模式和高透气性模式混合的特征,即伞内流线出现纵向流动和横向流动的交替转换,这种转换促成了内伞壁附近更容易有涡结构的出现,进而大幅影响了内伞壁处的压强变化,阻力系数和横向力系数的波动程度剧烈,如图5(g)~图5(i)所示。

3.2 亚声速伞衣厚度影响

在探究伞衣厚度对气动性能的影响时,考虑到常用伞衣厚度在0.2~1 mm,故控制伞衣的相对透气量为12%,分别设计0.2,0.5,1,2,3 mm 这5组透气性伞衣算例,气动力系数的计算结果如图6所示。

从流线图上来看,亚声速来流条件下,低于1 mm的伞衣被看作为一种低厚度状态,这种状态下,受到前体尾流的影响,伞内会有远离伞壁面的小涡出现,但由于伞衣透气量较大,伞内壁附近的流线主要呈现纵向流动,这种流动使得这些涡尚未到达内伞壁附近便消散了,大部分气体由伞衣直接流出伞外,伞壁附近无明显的涡结构生成,此时横向力及其波动均处于较低值,如图7(a)~图7(f)所示。

如图7(j)~图7(o)所示,当伞衣厚度较厚时(高于1 mm),此时伞衣处于一种高厚度状态,从流线图上来看,靠近伞壁处的气体一部分会从伞衣处流出,但由于伞衣透气量较低,还有一部分气体会沿着伞衣内壁向伞缝处流动,并从伞缝处流出,此时亦可保持相对稳定的流动模式。

图7 亚声速来流下不同伞衣厚度流场结构对比

特殊的是,1 mm伞衣厚度下,处于一种低厚度流动模式和高厚度流动模式的临界状态,随着伞内压强的交替性变化,伞内壁处的流线亦呈现纵向流动和横向流动交替性变化,这种流动模式的转变使得伞内壁附近有涡的产生,如图7(g)~图7(i)所示,涡的产生和消散会造成伞内横向力分布不均匀,进一步提高伞内力的波动,造成稳定性大幅下降。

4 超声速来流下织物透气性影响机理

4.1 超声速伞衣相对透气量影响

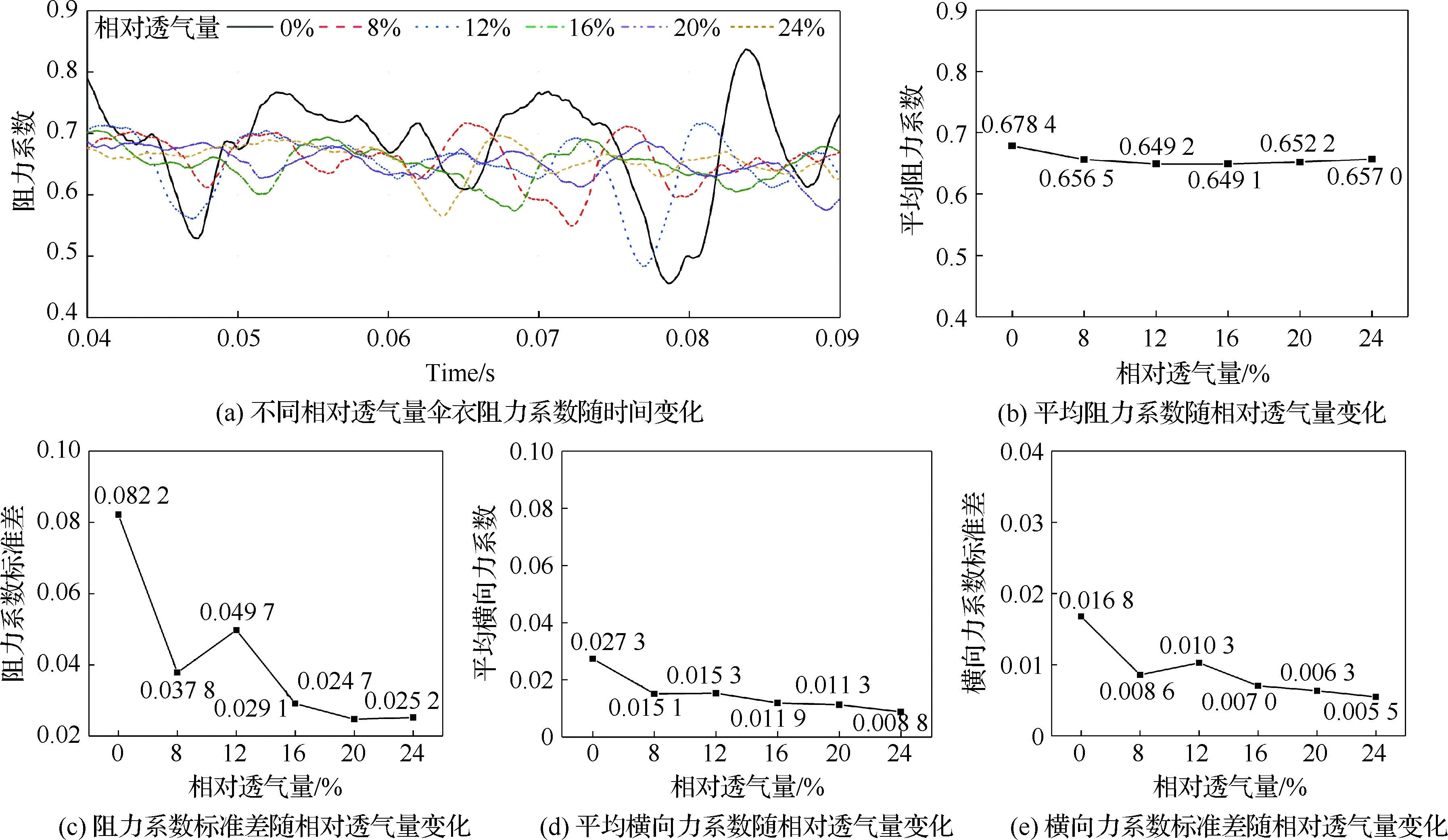

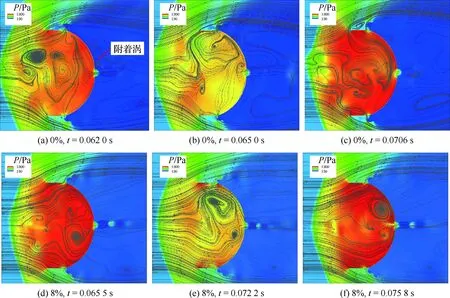

与亚声速织物透气性设计方案类似,在研究相对透气量的影响时,选用1 mm厚度伞衣,同样设计8%、12%、16%、20%、24%这5组透气性伞衣算例以及一组无透气性伞衣(相对透气量0%)作为对比算例,计算结果见图8,完整波动内对应的流场结果如图9所示。

根据图8(a)可以发现,和亚声速透气性降落伞阻力系数的波动模式相比,超声速透气性降落伞分别存在高频和低频两种波动,低频波动成因与亚声速类似,不同的是增加了伞前激波的作用:伞内压强升高,推动伞前激波向远离伞体(上游)方向运动,致使伞内压强降低,透气量下降,阻力系数降低;伞内压强的降低进一步促使伞前激波向伞内(下游)移动,伞内压强逐渐升高,阻力系数升高,形成一个完整的低频波动。

图8 超声速气动力系数随相对透气量变化

图9 超声速来流下不同相对透气量流场结构对比

而高频波动作为超声速流场独有的波动形式,其成因根据流线图9可以得出:由于前体窄尾流和激波的相互作用,作用点集中在中轴线附近,导致伞内中轴线附近流线出现小幅高频波动,而远离中轴线处的流线仍保持较为稳定的流动模式,伞内压强无显著变化,阻力系数的变化以小幅高频波动为主。

由于弓形激波一直处于伞口附近,其与前体尾流的相互作用使得伞内处于高压,此时多伴随着伞内压力的高频波动;当相对透气量越高,伞前激波愈靠近伞口(即脱体距离变小且波动较弱),这使得伞内压强的高压状态维持更长。因此,超声速透气性降落伞伞内处于高压时段的时长明显高于低压时段。

总的来看,在超声速的来流条件下,由于出现伞前激波与前体尾流的相互作用,伞内的涡量较亚声速来流提升明显,因此高频的阻力仅出现于超声速来流下;另一方面,亚声速降落伞由于没有了伞前激波的压迫,伞内压强将难以持续维持在高压强区,高压时段与低压时段时长基本相等。

从图9看可以看到,透气伞衣伞后压强明显高于无透气伞衣,且伞衣处由于有流线穿过,抑制了伞后附着涡的生成,对降落伞的稳定性产生积极影响。

对于透气性伞衣,当伞衣的相对透气量高于16%时,伞衣处于高透气状态,这一状态下,伞衣透气性较高,伞内涡量较小,这些涡主要是由伞前激波和前体尾流的相互作用而产生的,因此这些涡主要存在于远离伞壁处,且小而分散,表现为较优的稳定性,见图9(j)~图9(r)。

如图9(d)~图9(i)所示,伞衣的相对透气量低于12%时,此时的低透气状态下,伞内涡的形成原因主要是低透气性伞衣对高速气流的阻滞作用导致的,因此,此时伞内生成的涡大都是靠近伞内壁处,这会使降落伞的稳定性大幅下降。综上,对于1 mm的透气性伞衣,随着相对透气量由8%增加到24%,阻力系数的波动幅度呈现先升高后下降的趋势,这可能是由于火星大气环境中伞衣的临界透气量(如12%相对织物透气量)对周围流场的影响所致。

4.2 超声速伞衣厚度影响

控制伞衣材料12%的相对透气量,分别设计0.2、0.5、1、2、3、4 mm这6组不同厚度伞衣作为对比算例,气动力系数对比如图10所示。

根据图11(a)~图11(f),当伞衣厚度小于1 mm时,伞衣处于一种低厚度状态,该状态下,伞衣内部靠近中轴线处由于前体窄尾流与伞前激波的相互作用,有较小涡生成,而远离中轴线处流动模态则较为稳定,这一稳定状态使得近伞壁处流线接近垂直的角度穿过伞衣壁面,而很少出现大角度偏转的流线,这就大大削减了横向力的大小和波动程度,从而提高了降落伞的横向稳定性。

同时,这种高透气性状态下伞内压强可以更容易地从伞衣泄出,抑制了伞内气体集中涌向顶孔以及伞缝处的趋势,伞内更容易维持在一个较平稳的流动状态下,避免了伞内压强的大幅度波动,这一状态的维持使得伞内能够长时间处于一个相对较高压强的状态,并伴随有由前体窄尾流和伞前激波相互作用而导致的高频波动。

图10 超声速气动力系数随伞衣厚度变化

如图11(g)~图11(r)所示,当伞衣厚度大于或等于1 mm时,此时伞衣处于一种高厚度状态,该状态下,伞衣内部的涡量大幅提升,涡的出现不仅仅局限于中轴线附近,而是扩散至整个伞内,伞内呈现较强的非定常流动模式,纵向力波动势必提高;同时这种流动模式使得伞内流体获得了更大的横向力,内伞壁附近的流线大都与伞壁成一定角度,甚至存在接近平行于伞衣的流线,伞内涡出现明显的横向不均匀分布,降落伞的横向力大小及其波动提高。

图11 超声速来流下不同伞衣厚度流场结构对比

同时,这种状态下,随着伞衣厚度的增加,根据式(10)和式(11),材料本身对气流的阻滞能力会下降,此时这种下降可能占据了主导,伞内压强变化平稳,对伞的往复性冲击变小,体现为伞前激波的脱体距离的运动幅度更小,激波位置更加稳定,降落伞的稳定性随厚度增加而升高。

4.3 织物透气性对稳定性的影响

1) 当观察超声速透气性降落伞的横向力系数时,发现横向力系数随时间的变化呈现比阻力系数更高频率的波动,即使是稳定性较优的0.2 mm、相对透气量12%盘-缝-带伞衣,其伞内的压强不均匀分布仍处于较高水平,如图12所示。

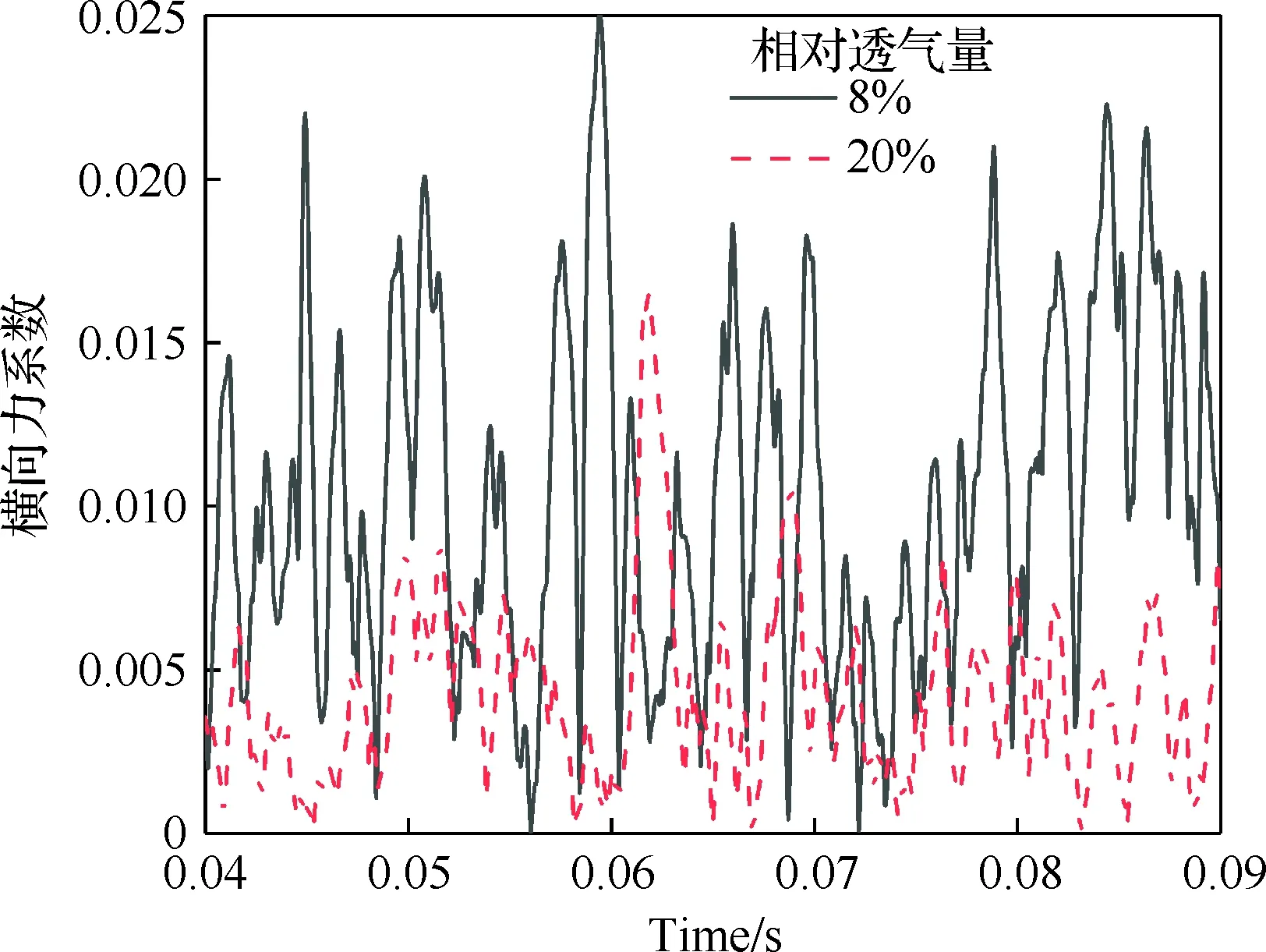

2) 以超声速来流下1 mm伞衣为例,相对透气量8%及20%的横向力系数随时间变化的对比结果(图13)可知,低织物透气量的伞衣的横向力系数随时间变化频率更高,变化幅值更大。而盘帆伞型的简化模型可参考文献[30],伞面包含数目众多的缝和隙结构,在NASA开展的高空飞行试验[32-33]中,为了保持超声速盘帆伞/环帆伞与盘-缝-带伞总孔隙率相当,超声速盘帆伞/环帆伞采用了比盘-缝-带伞织物透气性更低的伞衣,因此,盘帆伞/环帆伞内会呈现更大幅度的横向波动。

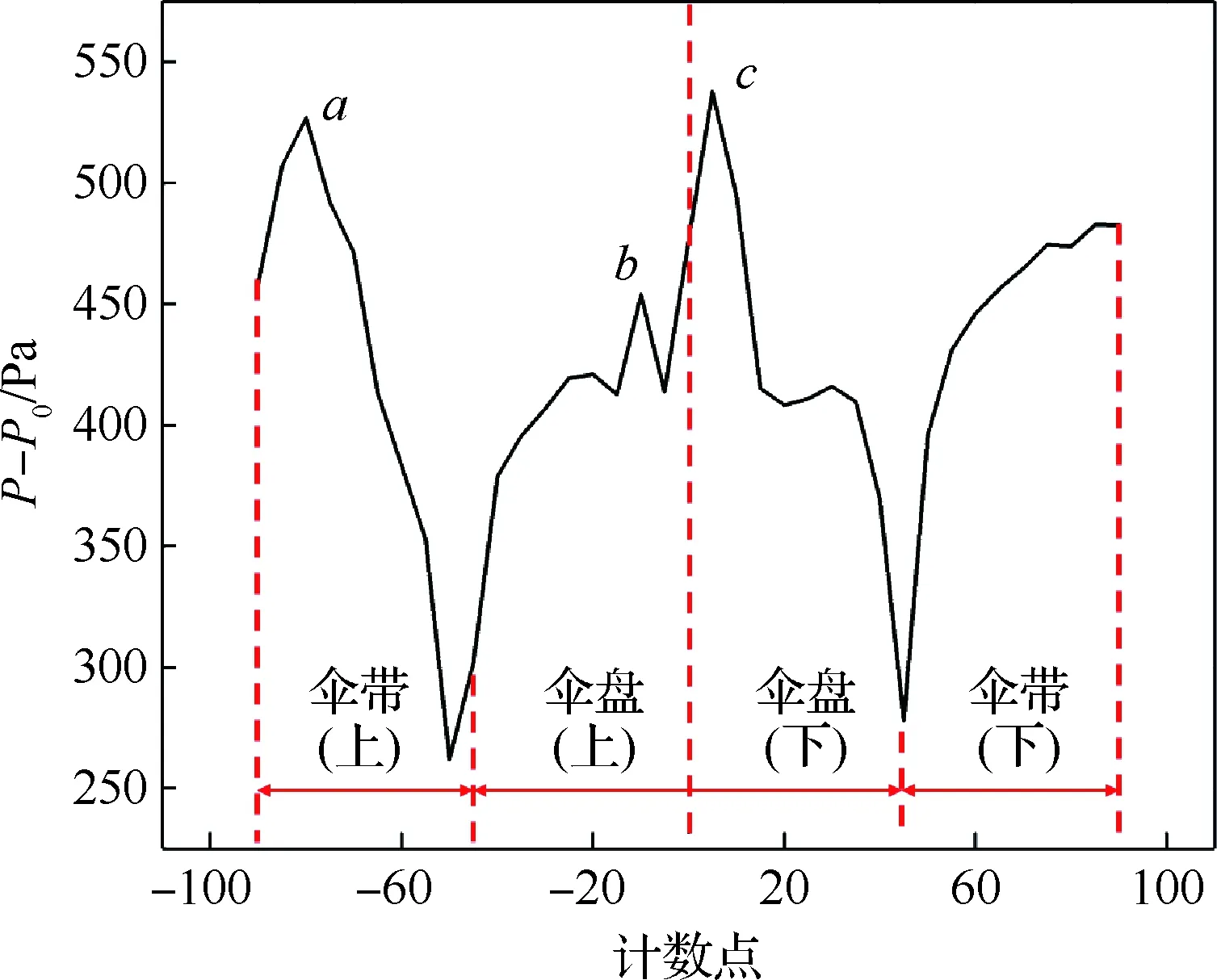

3) 对1 mm伞衣的伞内上下各90个计数点的压强大小进行观察,得出伞内压强的分布情况如图14所示,结果发现靠近上部伞带中点的a点呈现出明显的应力升高,而伞盘上靠近顶孔处对称的b、c点,其压力也呈现明显的不对称分布。

图12 0.2 mm厚度伞衣的横向力系数随时间变化

图13 不同相对透气量伞衣横向力系数随时间变化对比

图14 1 mm厚度伞衣的伞内压强分布

综上所述,对于透气性分布更加复杂的超声速环帆伞/盘帆伞,伞内压力不均匀及应力集中问题将会比较严重,且在横向波动较剧烈的情况下极易造成伞衣的某些区域压力集中,使得伞衣出现伞衣失效和破裂。

5 结 论

利用数值模拟的方法,通过厚度和相对透气量两个自变量来探究织物透气性在不同马赫数下对降落伞气动性能的影响。主要结论如下(其中结论1)~3)对于亚声速和超声速来流均适用):

1) 总体来讲,伞衣透气性的加入可以将降落伞从结构缝隙单一泄压模式转变为结构缝隙/织物伞衣的双重泄压模式,故透气性伞衣相较无透气伞衣阻力系数下降显著;相较而言,伞衣相对透气量的增加,伞衣平均阻力系数总体呈现减小趋势,但是由于透气量的增加,其对伞内流场的复杂影响主要体现在压力的波动变化,所以对阻力系数变化的波动程度影响较为明显,但其影响程度低于透气性的加入带来的阻力性能变化。

2) 对于1 mm厚度的伞衣,相对透气量处于16%~24%时,伞内流动模式更加稳定,对降落伞的稳定性有着较大提高,且阻力性能的损失较低。

3) 对于12%相对透气量的伞衣,0.2~0.5 mm伞衣厚度能够有效降低伞内的波动,对降落伞的稳定性有较大的提高,而厚度大于3 mm的伞衣虽然同样可以达到较优的稳定性,但也会增加降落伞的重量。

4) 在本研究的低密度大气环境中,厚度0.2~3 mm、相对透气量8%~24%的透气性降落伞在超声速条件下工作时,前体尾流与伞前激波相互作用使得伞内处于高压,此时可观测到伞内压力呈现高频波动;当相对透气量增加,伞前激波愈靠近伞口,伞内压强的高压状态更持久,这使得伞衣阻力系数中的低频大幅波动较亚声速时有所抑制。总体来讲,与亚声速条件相比,超声速条件下透气性伞衣的阻力系数和横向力系数波动均较小,稳定性较好。

鉴于NASA开展的超声速盘帆伞(SSDS)和超声速环帆伞(SSRS)飞行试验[32-33]的失败可能与其复杂的结构透气性和织物透气性有关,在未来的研究中将主要考虑:真实的火星大气环境下,织物透气性对超声速火星降落伞的气动特性的影响机理;在具有织物透气性的降落伞基础上进一步考虑结构透气性的耦合影响,开展在相同的总孔隙率条件下,织物透气性和结构透气性分配比例的影响机理研究,从而设计气动性能更加优异的孔隙率配比方案。