注塑机锁模力感知仪的硬件设计

邓俊文,颜幸尧,胡美君,何贵福,聂德明,黄兴隆,陈潘布衣

(1.中国计量大学 计量测试工程学院,浙江 杭州 310018;2.杭州职业技术学院 友嘉智能制造学院,浙江 杭州 310018;3.至上重工有限公司,浙江 温州 325600)

注塑机在注塑时,为减少注塑制品飞边的产生,提升制品质量,需要保持模具间紧密接触,为保持紧密接触而对其施加的力,称为锁模力。注塑机锁模力的性能直接影响注塑产品的质量[1-2],因此对锁模力进行精度的测量与监控就变得非常有必要[3-4]。锁模力由锁模机构产生,并在拉杆上产生大小相等,方向相反的反作用力[5-7]。因此,要实时获取注塑机锁模力的大小,只需实时测量四根拉杆的受力大小即可。

目前在注塑机行业内有如下的锁模力检测方法

1)箍型和钢带式锁模力传感器。安装方式为铁箍或者钢带,成本低,安装方便,不需要对注塑机设备进行加工或安装固定机构,通用性强,几乎能安装在所有的圆柱形拉杆上,应用范围最广[6-8]。

2)杆式和平面式锁模力传感器。通过特制的机械结构,将其安装在塑封机尾板、后模板表面,拉杆内部或曲肘等;缺点为传感器安装工艺要求高,通用性差且对设备造成损伤,需要定制专用的传感器,故应用的较少[9-10]。

3)磁附式锁模力传感器。通过改进传感器的固定方式,在探头处加装磁固定结构和应变检测结构,检测受力物体为拉杆;但传感器体积较大,价格高,适合移动式检测,一般只用作实验检测阶段[11-12]。

4)超声波传感器。利用超声波传播特性进行测量注塑机的拉杆应力,需要安装超声直探头和超声卡,占用体积大,设备昂贵,加上生产车间环境复杂,干扰多,使得超声波测量的精度和稳定性都不如传统锁模力检测方法,技术不成熟,目前还停留在实验室阶段,尚无法广泛应用于生产车间中[13-14]。

上述锁模力检测方法,大多是测量注塑机拉杆(哥林柱)的形变量来监测锁模力;目前在注塑机锁模力检测领域内,做得最好的主要是德国Gefran公司、美国IFM公司以及瑞士Sensormate公司这三家公司。目前国内未见有产品面世。浙江大学赵朋教授团队独辟蹊径,使用超声波方法检测注塑机锁模力,但由于生产车间环境复杂,其超声波检测精度、重复性以及安装的便捷性都不如传统的应变片传感器,因此该团队的超声波锁模力检测仪,还无法大规模应用于各生产车间中。综上所述,由于国内尚未有商用产品上市,因此国内注塑机企业只能购买国外的锁模力检测仪,而注塑机在塑料加工机械领域占领着主导地位,社会保有量和生产量巨大,每年进口锁模力监测仪需要消耗巨大的外汇。

由于应变片对应力检测的技术相当成熟可靠,完成设计后,能以最快的速度投入实际应用,因此在参考国外锁模力检测仪的基础上,我们设计了一款基于应变片的用于注塑机锁模力检测的感知仪。通过对拉杆应力的检测,实时监测注塑机拉杆的拉力大小从而得到锁模力,并将锁模力以电压量的形式输出给注塑机控制系统,同时使用Wi-Fi模块将锁模力上传至本地服务器。

1 拉杆应力检测原理与电路设计

1.1 电阻式应变片传感器检测原理

电阻式应变传感器由壳体、保护橡胶和电阻丝应变片组成。其中电阻丝在外力的作用下会发生机械形变,其电阻阻值会发生改变,这就是电阻应变效应。常用的应变片有丝式(绕线式)和箔式两种。在安装时通过钢圈或者铁箍将传感器紧紧的绑在注塑机拉杆上,当注塑机进行合模时,合模单元会建立起锁模力维持动、定模合拢,拉杆会受动模的压力发生机械形变,由于应变片紧紧的固定在拉杆上,因此应变片会随着拉杆的形变而发生形变[6],拉杆形变与电阻变化有如下关系:

(1)

式(1)中,R为应变片变形前的电阻阻值;ΔR为应变片变形前后的改变量;K为应变片灵敏度系数,与应变片材料有关,是衡量应变片的应变效应是否显著的参数;L为应变片标定的长度;ΔL为应变片随着被测物体变形前后的改变量;ε为被测物体表面沿着应变片轴线的应变量[15]。

电阻式应变片传感器随着拉杆的形变,会导致应变片阻值发生改变,通过测量应变片的变化值便可以推算出当前拉杆的形变大小[16],图1为应变片构成的全桥差分放大电路。

图1 由应变片组成全桥差分放大电路

R1,R2,R3,R4为四个桥臂,VP和VN分别为电桥供电正、负电压;UBD为电桥输出电压,通过电路分析,可以得出B,D端的电压为

(2)

当拉杆发生形变时,其对应拉杆的应变片会产生电阻增量,式(2)变为

(3)

式(3)中ΔR1,ΔR2,ΔR3,ΔR4,为对应电阻应变片所产生的变化量,将式(1)代入式(3)中,即可得到由应变片构成的全桥电路,其输出为

(4)

式(4)中,ε1,ε2,ε3,ε4分别为电阻R1,R2,R3,R4对应应变片的应变值。若使用全桥电路测量四根拉杆应力变化,则需要16个电阻式应变片传感器;为了降低成本,减少安装与调试的难度,因此每根拉杆只使用2个传感器,组成对臂电桥进行拉杆形变量的测量。

对臂电桥,即相对的两个桥臂都为电阻应变片传感器,即R1和R3为电阻应变片,R2和R4为固定电阻;或者R2和R4为电阻应变片,R1和R3为固定电阻,输出分别为

或

(5)

1.2 注塑机锁模力感知仪硬件设计框图

注塑机锁模力感知仪由电阻式应变片传感器阵列、对臂半桥及运算放大器阵列、锁模力电压量输出阵列、电源模块和控制单元等组成,图2展示了注塑机锁模力感知仪的硬件框图。

图2 注塑机锁模力感知仪的硬件框图

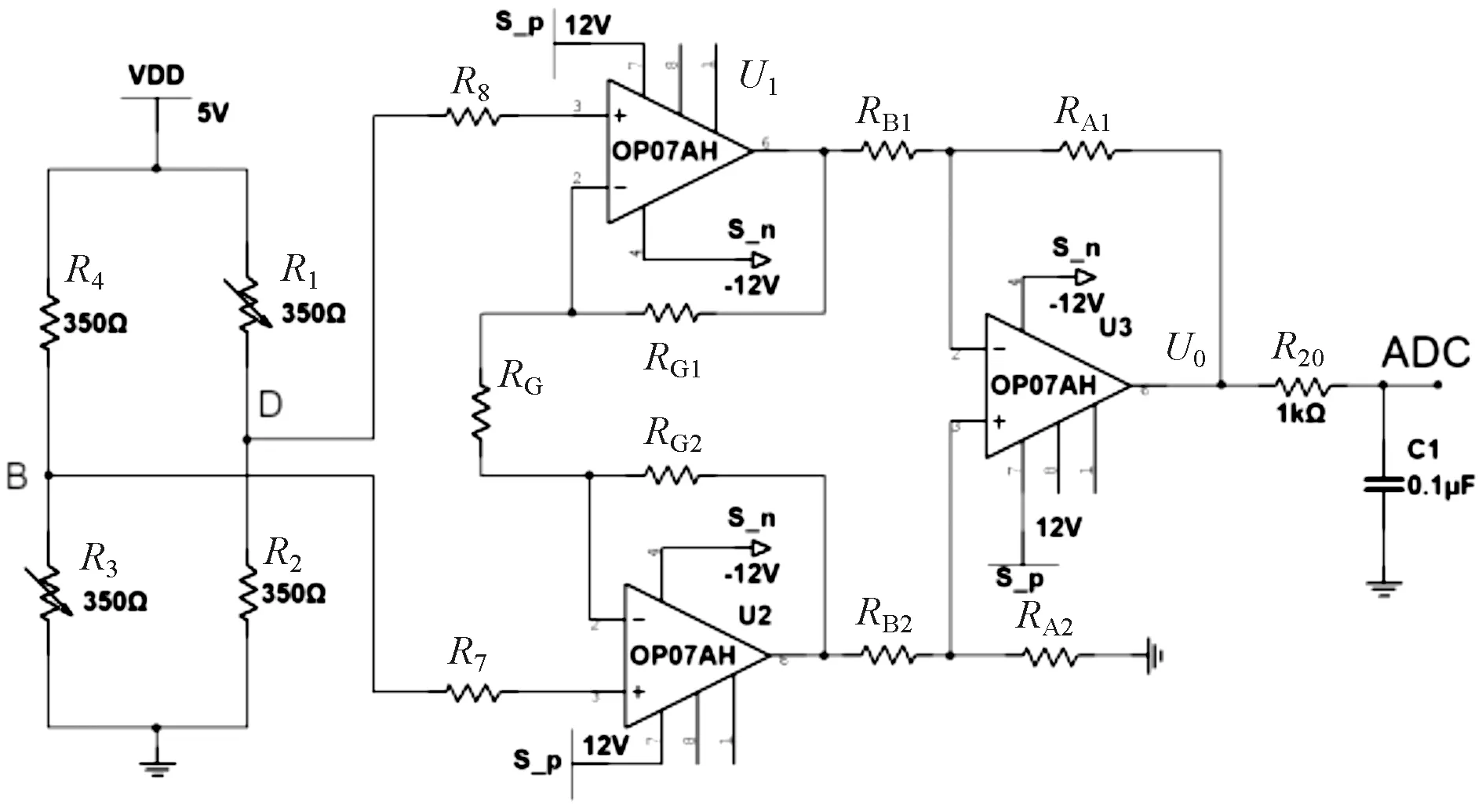

1.3 对臂电桥运算放大电路设计

锁模力感知仪的信号调理电路使用电阻式应变片构成的对臂电桥对注塑机拉杆进行形变量的监测;电桥中R1和R3为电阻应变片,标称阻值为350 Ω;R2和R4为固定电阻,标称阻值为350 Ω;电桥使用5 V供电,运算放大器使用OP07系列,并使用正、负12 V电源供电;UBD为对臂电桥输出电压,UO为运放输出电压,UO经一阶无源低通滤波器后由ADC(模拟数字转换)器件采集电压。图3为所设计的对臂电桥与放大电路。

图3 对臂电桥与放大电路

(6)

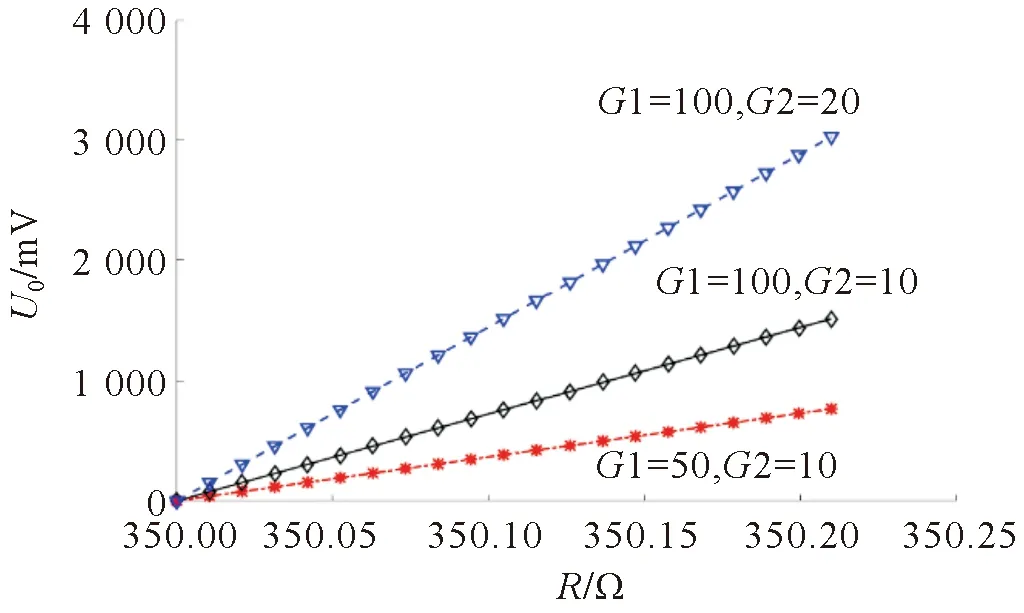

对传感器进行安装测试,在设定锁模力为2 860 kN时,发现安装在拉杆上的应变片传感器阻值增加了约0.21 Ω,使用Multisim软件对电路进行仿真,图4为应变片电阻变化与ADC采集端的电压变化关系图。

图4 应变片电阻与ADC采集端电压关系图

从图4分析得出,三条曲线都呈线性关系,并且放大倍率越大,其曲线变化越明显;可以确定,设计运放整体的放大倍数为2 000倍时为最佳放大倍率,在应变片为350.21 Ω时其最大输出电压为3.029 V,处于微控制器ADC安全采样电压范围之内。

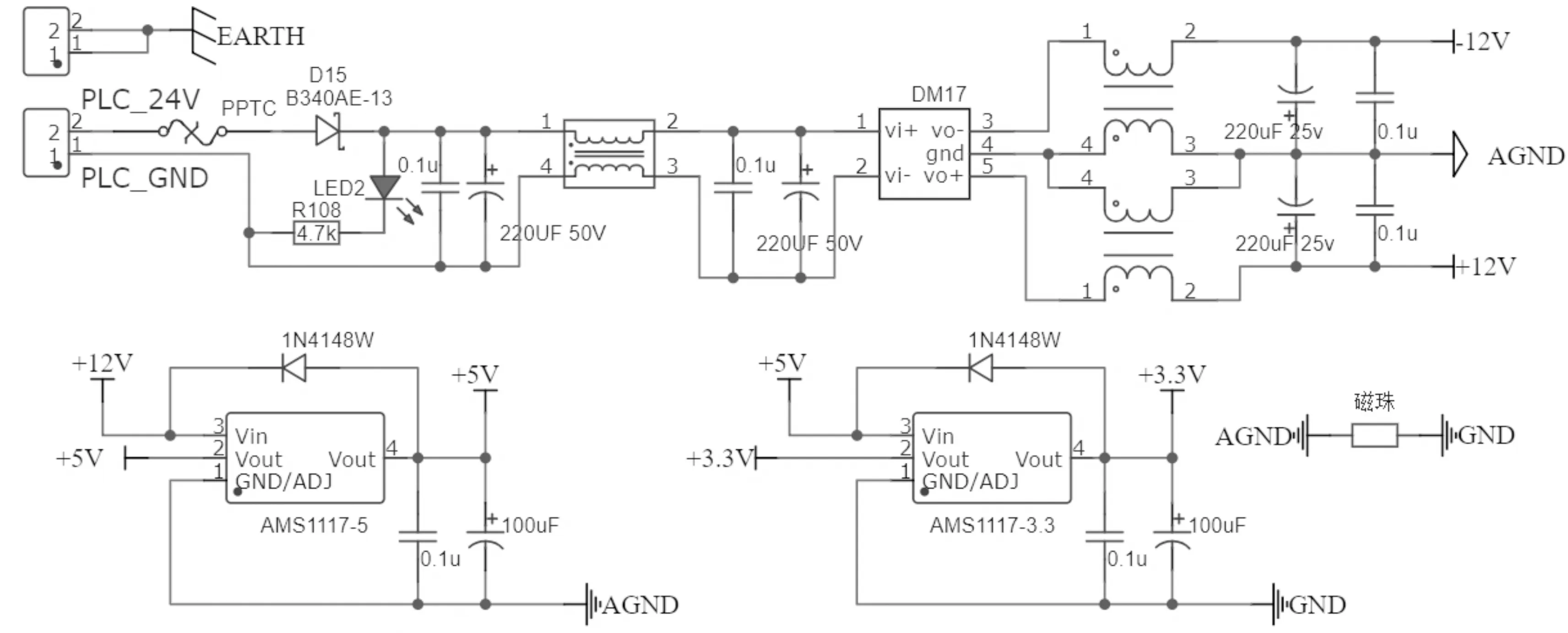

1.4 电源模块设计

PLC系统为注塑机锁模力感知仪提供24 V直流电源,而运算放大器和锁存器都需要±12 V电源供电;此外由电阻应变片传感器组成的对臂电桥需要5 V电源供电,微控制器主控芯片需要3.3 V电源供电,设计的电源模块电路为图5。

图5 电源模块

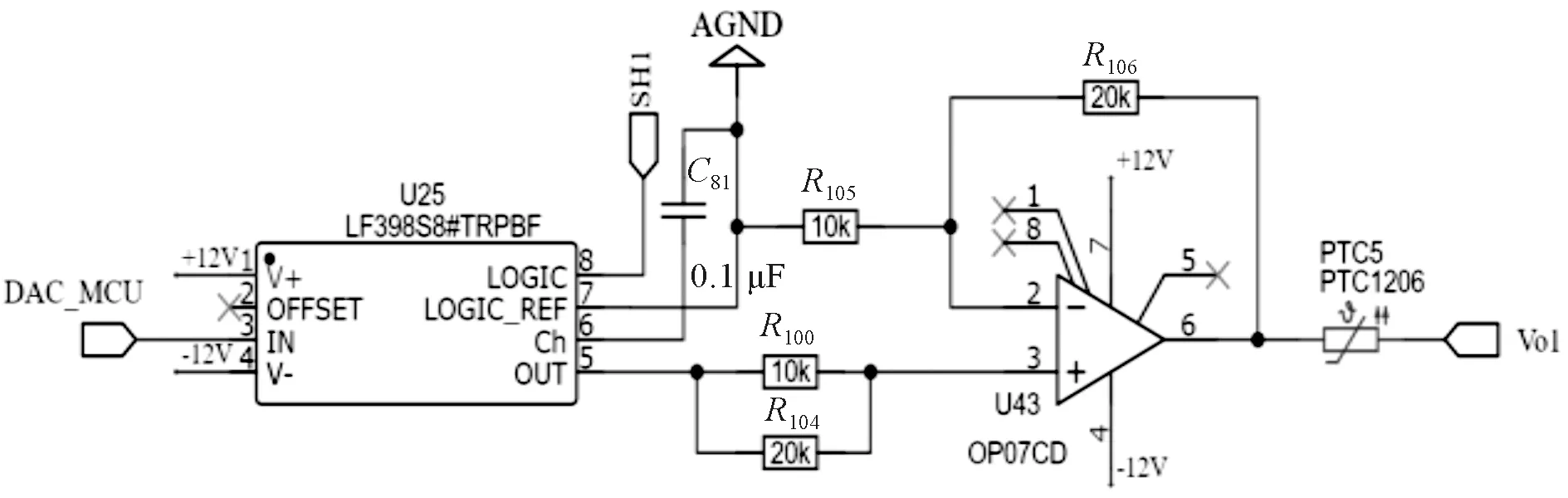

1.5 锁模力值输出电路

1.5.1 锁模力以电压量输出

微控制器采集对臂电桥运算放大器的输出电压,经过数字滤波与运算处理,将其转化为(0~10)V电压量输出,由于主控芯片STM32F103R系列的DAC引脚数量不足,因此使用LF398锁存器作为输出通道的切换,同时将输出的DAC电压值通过同相比例放大器进行放大输出,设计的电路图为图6。

图6 单个通道的锁存器与同相比例放大器电路图

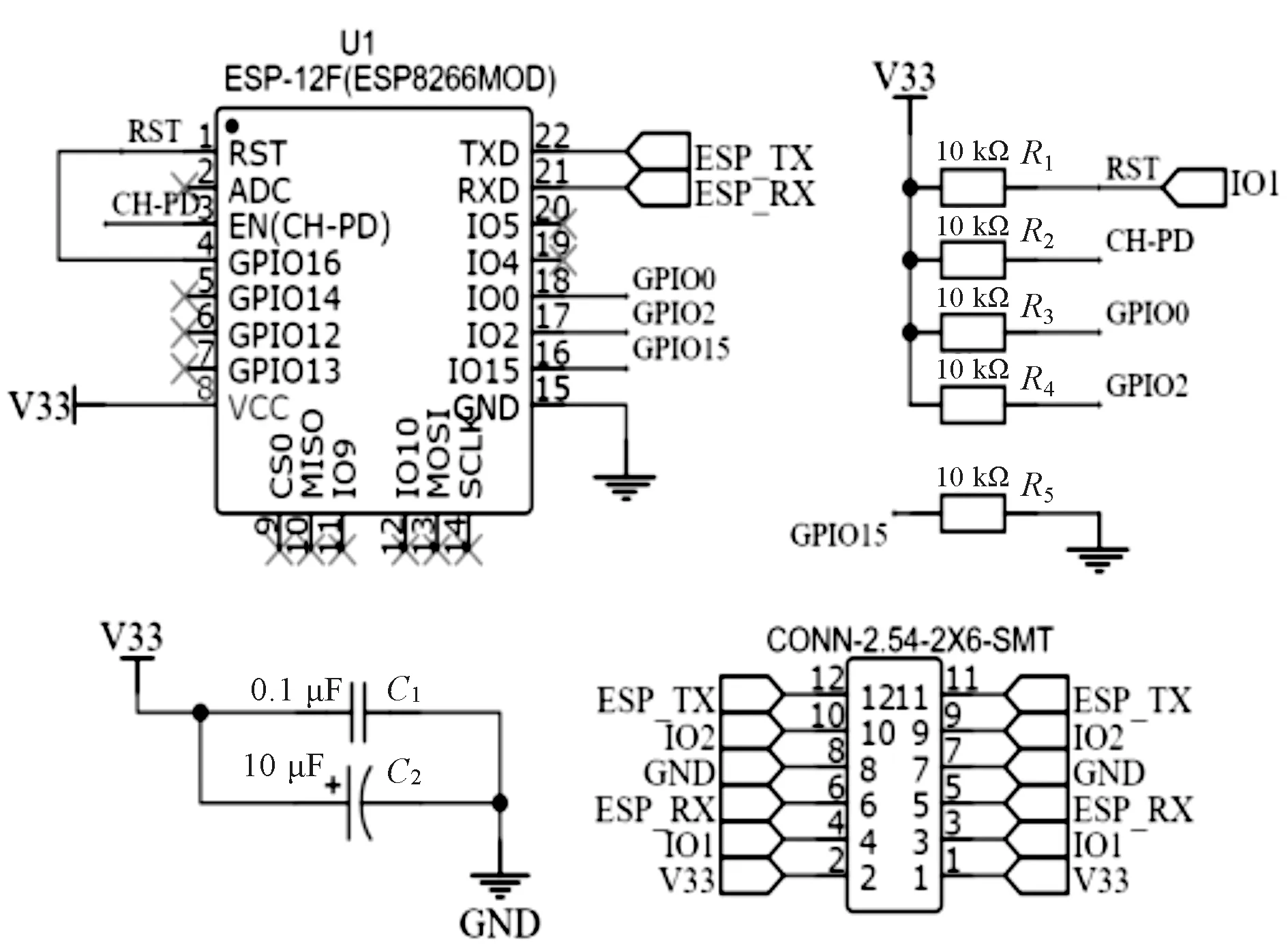

1.5.2 锁模力通过Wi-Fi上传至本地服务器

此外,微控制器将四组传感器通道的电压数据转化为锁模力,通过串口发送AT指令控制ESP8266-12F电路进行数据上传至本地服务器,图7为ESP8266-12F电路图。

图7 ESP8266-12F电路图

2 实验测试与结果

2.1 实验使用的注塑机介绍

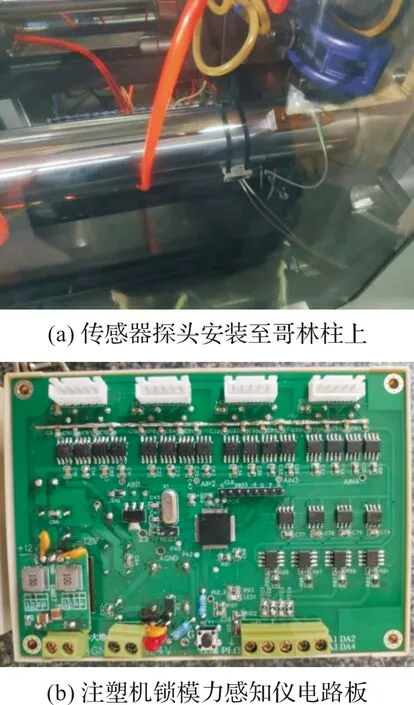

实验使用的注塑机为温州市至上重工有限公司生产的Supreme全自动塑料注射成型机,具体型号为KS286,表1为注塑机锁模力相关的参数,图8(a)为传感器探头安装至哥林柱上,图8(b)为设计的注塑机锁模力感知仪电路板。

表1 KS286注塑机参数表(节选)

图8 锁模力探头安装示意图与锁模力感知仪

2.2 锁模力与ADC采集电压关系曲线的获取

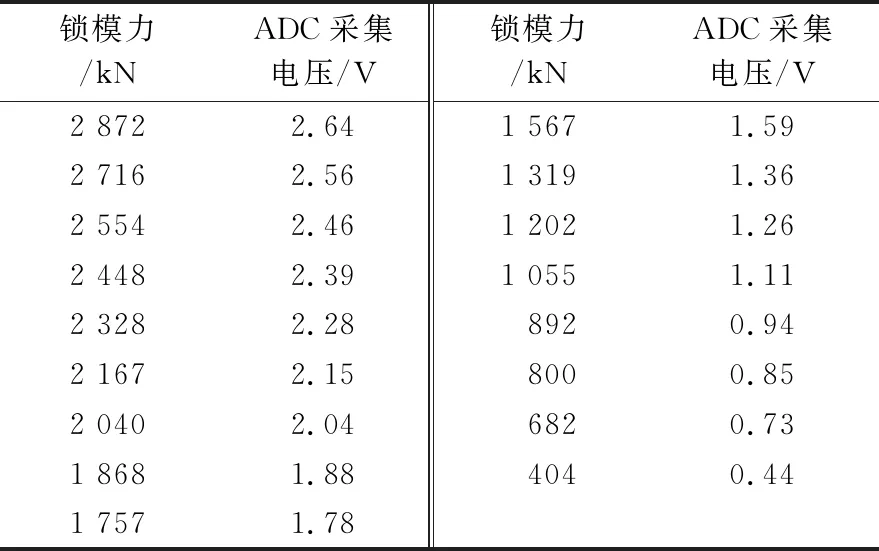

安装电阻式应变片传感器与测量控制板后,通过注塑机主控系统进行合模控制,此时拉杆会因合模动作产生拉力,随后调节锁模力,记录不同锁模力下测量控制板所采集到的电桥运放输出电压;表2为设定的锁模力数据与ADC采集电压数据;图9为锁模力与ADC采样电压关系曲线。

表2 设定的锁模力与ADC采集的电压值

图9 锁模力与ADC采集电压关系曲线

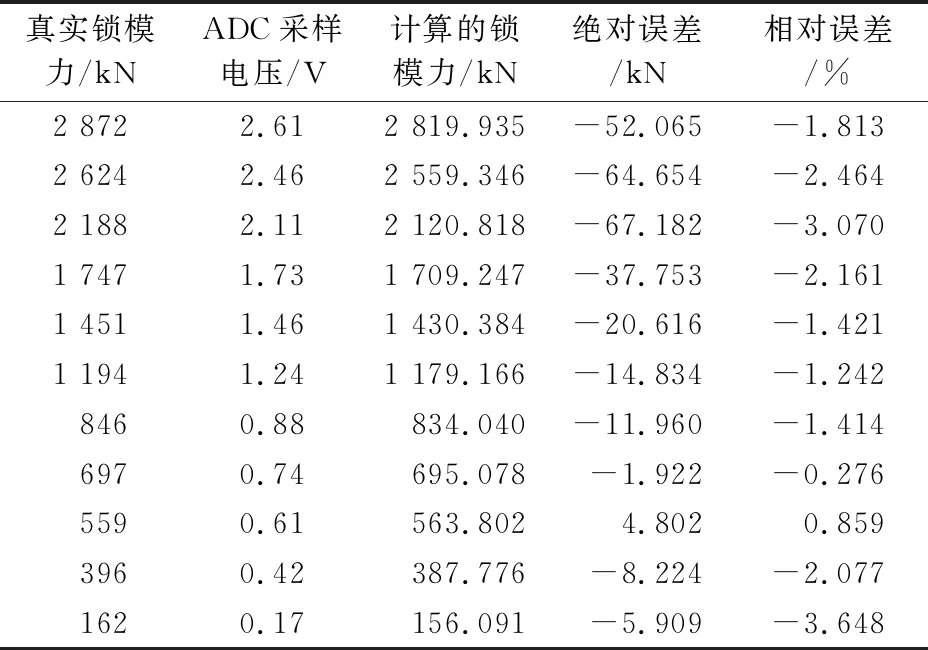

2.3 真实锁模力与测量锁模力验证结果

以表2数据集作为锁模力感知仪主控程序的数据拟合点,使用折线拟合方法,通过设定不同的锁模力,验证ADC采集电压及与计算得到的锁模力与真实锁模力之间的关系,验证结果详见表3。

表3 真实锁模力与计算锁模力关系

从表3可以得到,计算的锁模力与真实锁模力拟合效果较好,最大绝对误差出现在设定锁模力为2 624 kN时,其绝对误差为-67.182 kN;最大相对误差出现在设定锁模力162 kN时,其相对误差为-3.648%,其误差指标满足注塑生产可接受的误差范围。

3 结 论

1)注塑机锁模力的大小可通过对注塑机拉杆应力检测来获得。实验表明,应变片传感器在2 860 kN锁模力下电阻增加了约0.21 Ω,因此无滑动依附在拉杆上的应变片可以准确的反映拉杆的应力变化。

2)根据应变片在最大锁模力时增加的电阻阻值,设计了对臂电桥电路和运算放大电路,并对电路进行仿真分析,发现电路在放大倍数为2 000倍时其输出效果最佳;最后,设定不同的锁模力验证了本系统的可行性,结果显示计算的锁模力与真实锁模力的最大绝对误差为-67.182 kN,最大相对误差为-3.648%,其误差满足生产的要求,证明了该硬件设计的可行性。