无量纲参数对破片弹道极限速度的影响

程 玉,陈智刚,杨 芮,任 凯,付建平

(1.中北大学 机电工程学院,山西 太原 030051;2.中北大学 地下目标毁伤技术国防重点学科实验室,山西 太原 030051)

杀爆战斗部通过装药爆炸驱动大量破片群,破片兼顾侵彻、穿燃效应,对轻型装甲、人员等有良好的杀伤作用[1-3]。目前破片的材料广泛使用高密度钨合金,其存速能力好,在侵彻过程中有良好的动态塑性特性[4,5]。

随着材料科学技术与装甲防护技术的发展,破片对装甲车辆的侵彻作用面临新的挑战。对于同一厚度的靶板,侵彻孔深、弹坑容积、靶孔内径及外翻边直径均随撞击速度的增加而增大[6,7]。任杰等[8]通过弹道枪试验,研究分析了AS钢、SS钢和Q235A钢在弹体高速撞击下的失效机制,结果表明高硬度钢板呈硬脆性特征,主要以剪切破坏为主。张健等[9]分析了钨球对高硬度钢板的侵彻性能,靶板失效形式主要为压缩开坑和剪切冲塞,随着角增大,靶板吸能模式逐渐由压缩开坑向剪切冲塞过渡。

吴群彪等[10]通过试验与仿真相结合的方式研究了碳化钨杆体在不同速度下侵彻半无限钢靶的侵彻特性,发现材料的高硬度性能在低速侵彻条件下可以体现。与球形、柱形破片相比,立方破片在穿透条件下的剩余质量和剩余动能均最小[11]。破片在侵彻过程中,侵蚀和剪切机制会造成弹体质量损失[12,13]。当破片侵彻有限厚金属靶板时,可利用量纲分析法导出破片弹道极限速度的一般方程[14]。国内外学者均对钨合金破片的侵彻作用进行了大量研究,其中以球形破片为主,且所提出的弹道极限速度公式大多比较繁杂。

本文开展93W钨合金立方破片及圆柱破片对616装甲钢侵彻性能的研究,通过弹道枪试验得到了破片的极限穿透速度,通过试验对理论公式进行修正,改进极限穿透速度的预估公式。研究结果为杀爆战斗部的设计提供参考。

1 试验

1.1 弹道试验

试验在中北大学地下目标毁伤技术国防重点学科实验室靶场进行。立方破片规格为7.5 mm×7.5 mm×7.5 mm,破片质量为7.30±0.05 g;圆柱破片规格为φ7.5 mm×7 mm,破片质量为5.45±0.05 g,破片的材料为93W钨合金。靶板材料为616装甲钢,厚度为12 mm。

采用12.7 mm弹道枪对破片进行速度加载,破片固定在弹托上,由于空气阻力的作用,弹托发生破碎且与破片分离,破碎后的弹托被挡板隔离,破片从挡板正中心处小孔飞入,垂直入射侵彻靶板,靶板前方设置线圈纸靶及靶前回收装置,通过线圈靶和测时仪可计算出破片的着靶速度,由靶后残体收集装置收集穿透靶板后的残余破片及冲塞。试验装置及场地布置如图1所示。

图1 试验设备布置Fig.1 Test equipment and site layout

1.2 立方破片侵彻结果

立方破片垂直侵彻情况下,试验所得到的结果见表1。当垂直侵彻时,93W立方破片的弹道极限速度在814~828 m/s之间,取其平均值821 m/s为弹道极限速度。

表1 立方破片侵彻试验结果Table 1 Penetration test results of cubic fragments

根据塑性变形的最小阻力原理,破片薄层材料沿孔壁方向塑性流动,在孔壁的强约束作用下,破片径向膨胀,最终呈现出“蘑菇头”的形态。冲塞的形貌近似于长方体,与破片接触端内凹呈正方形。图2为侵彻结束后的靶板形貌、试验回收到的典型残余破片及冲塞。

图2 立方破片典型侵彻及回收情况Fig.2 Typical penetration and recovery of cubic fragments

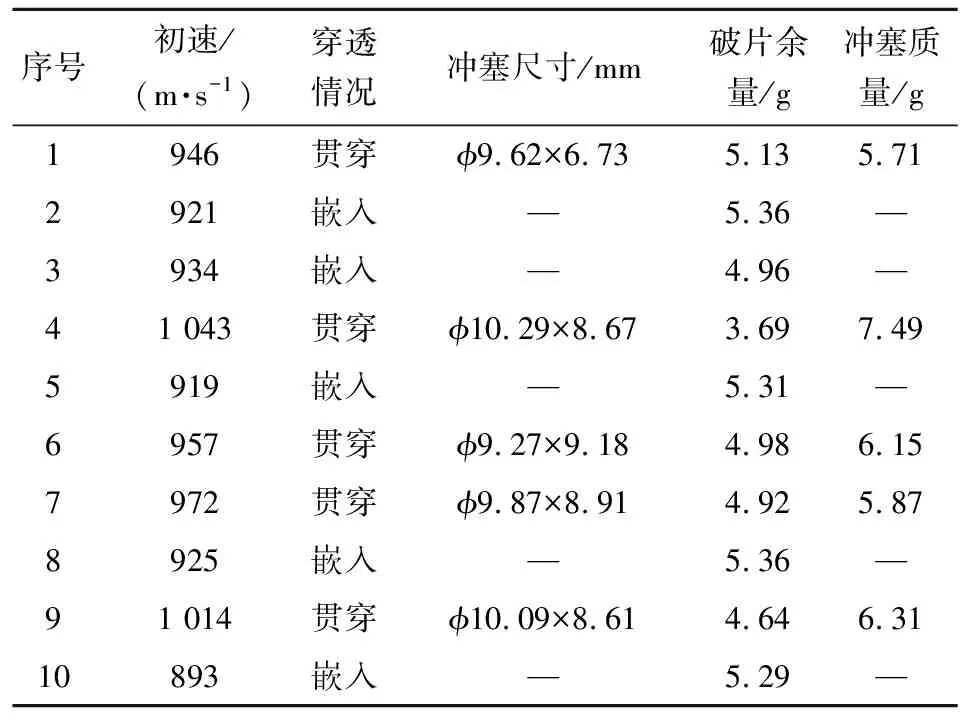

1.3 圆柱破片侵彻结果

圆柱破片垂直侵彻情况下,试验所得到的结果见表2。

表2 圆柱破片侵彻试验结果Table 2 Penetration test results of cylindrial fragments

由表2可知,当垂直侵彻时,93W圆柱破片的弹道极限速度在934~946 m/s之间,取其平均值940 m/s为弹道极限速度。

图3为侵彻结束后的靶板形貌、试验回收到的典型残余破片及冲塞。圆柱破片的变形与立方破片类似,最终呈现出“蘑菇头”的形态。冲塞的形貌近似于圆柱,与破片接触端内凹呈圆形。

图3 圆柱破片典型侵彻及回收情况Fig.3 Typical penetration and recovery of cylindrial fragments

残余破片侵彻端的表面粗糙且有明显的摩擦、销蚀痕迹。由于弹靶摩擦及孔壁约束作用,破片受力不均,在破片和靶板的相互作用下,非均匀力作用转化为弯矩作用,从而使破片由四周向中心弯曲。

1.4 仿真验证

模型的网格划分通过TrueGrid软件来完成,单位制选用cm-g-μs,运用LS-DYNA有限元软件进行数值仿真,为保证计算结果的精度,建立全模型进行计算。采用拉格朗日算法进行计算,破片与靶板之间接触用*CONTACT_ERODING_SURFACE_TO_SURFACE,建立的有限元计算模型如图4所示。

图4 有限元计算模型Fig.4 Finite element model

破片在侵彻靶板的过程中,侵彻耗时短,弹靶相互作用出现高温、高压、高应变率等复杂状态,破片和靶板的材料模型均采用Johnson-Cook模型,其塑性流动应力表达式如下[15]:

(1)

Johnson-Cook模型在撞击动力学领域应用广泛,该模型能较好地表现出材料在三高状态下的应变硬化以及热软化等性能。仿真所用材料的具体参数见表3[6,7]。表中:ρ为密度,G为剪切模量,μ为泊松比,TM、TR分别为室温和熔化温度,n为应变率硬化指数,m为温度软化指数。

表3 材料力学性能参数Table 3 Mechanical property parameters of materials

取立方破片的初速范围为840~1 050 m/s,圆柱破片的初速范围为960~1 170 m/s,相邻工况间的速度梯度为30 m/s,根据破片初速及剩余速度建立回归方程,通过所得到的回归方程外推破片的弹道极限速度,结果如图5所示,其中V0为破片初速,Vr为破片剩余速度。

图5 破片速度回归曲线Fig.5 Fragment velocity regression curve

试验所得到的立方破片弹道极限速度为821 m/s,仿真值为812.5 m/s;试验所得到的圆柱破片弹道极限速度为940 m/s,仿真值为936.3 m/s。仿真结果具有一定的准确性,以下数值仿真均采用该模型。

如图6所示,在侵彻过程中,破片经历了开坑阶段、稳定侵彻阶段和冲塞阶段。在30 μs时,冲塞基本完全形成。数值仿真所得到的靶板孔径与试验误差均在6%左右,最大误差为8.4%。

图6 破片的侵彻过程Fig.6 Fragment penetration process

2 理论分析

2.1 现有模型分析

对于长径比接近1的圆柱和立方体破片,THOR方程可以有效进行破片剩余速度的预测,其表达式如下[1]:

(2)

式中:hk为靶板的厚度;S为破片撞击靶板时的接触面积;mp为破片的初始质量;θ为破片轨迹和靶板材料法线间夹角;κ、χ、β、γ、λ为与材料有关的经验常数,对于硬均质钢靶,κ=3.768,χ=0.889,β=-0.945,γ=1.262,λ=0.019。

对于极限速度v50,破片刚好能贯穿靶板,即Vr=0,则式(2)可改写为

(3)

经计算,试验中所选用的93W钨合金立方破片、圆柱破片侵彻616装甲钢靶板的弹道极限速度分别为715.6 m/s和761.8 m/s。

由于THOR方程拟合自实验数据,因此方程的使用有以下限制:试验提供的靶板材料有限,其他材料必须由THOR材料外推得到,即首先选择与THOR强度最接近的材料,然后通过未知材料与THOR材料的密度比修正靶板厚度,理论计算得到的速度与试验所得的误差较大。

2.2 弹道极限速度计算模型的建立

当弹靶接触面积较大、靶板的硬度较高时,破片对装甲钢靶板的破坏主要是剪切冲塞破坏。假设破片在侵彻靶板过程中没有质量损失,弹靶的相互作用均匀分布于接触面上,且破片对靶板的破坏为剪切破坏,则可以得到破片与靶板最终共同运动方程[16,17]:

(mp+mk)a=-Lk(hk-x)τ

(4)

式中:mk为冲塞的质量;Lk为冲塞的周长;τ为靶板的剪切屈服极限;x为破片的穿甲行程;a为飞离靶板的加速度。

(5)

式中:v为穿甲行程中破片的瞬时速度,C1为常数。

(6)

当穿甲行程x为靶板厚度hk时,即破片已贯穿靶板,则式(6)可转化为

(7)

当破片的穿甲行程为靶板厚度hk,破片的剩余速度为0时,即v=0,破片的弹道极限速度v50=V0,则破片的弹道极限速度可表示为

(8)

假设破片贯穿靶板后,形成的冲塞形状与破片形状一致且底面积与弹靶接触面相等,即立方破片(底面为正方形)与圆柱破片贯穿靶板后,分别形成高为hk、底面为破片侵彻面的长方体、圆柱冲塞,则冲塞的质量为

(9)

式中:ρk为靶板密度。

引入无量纲弹长z及无量纲靶厚k,令z=hp/dp,k=hk/hp,hp为破片长度。当破片为立方时,dp为破片侵彻面的边长;当破片为圆柱时,dp为破片侵彻面的直径。则破片的质量可表示为

(10)

式中:ρp为破片密度。

冲塞的质量可表示为

(11)

冲塞的周长可表示为:

(12)

将式(9)-式(12)代入式(8)中,可得到无量纲弹长及无量纲靶厚对弹道极限速度的影响,即:

(13)

由式(13)可知,当确定破片和靶板的材料后,弹道极限速度仅与无量纲靶厚及无量纲弹长有关。破片及靶板参数见表4。

表4 破片及靶板参数Table 4 Parameters of fragment and target plate

将参数代入式(13)可得,立方破片和圆柱破片的弹道极限速度分别为717.23 m/s和729.92 m/s。试验所得到的立方破片和圆柱破片的弹道极限速度分别为821 m/s和940 m/s。理论计算结果与试验结果相差较大,主要是因为理论分析中忽略了破片以及靶板的形变以及质量损失等因素造成的能量损失,导致计算结果偏小。故引入修正系数α,则式(13)可改写为

(14)

根据试验结果,可得到修正系数α(仅适用于破片垂直侵彻均质装甲钢的情况):立方破片的修正值为1.14,圆柱破片的修正值为1.29。

3 无量纲参数对弹道极限速度的影响

3.1 无量纲弹长对弹道极限速度的影响

取破片的高度均为7.5 mm,靶板为12 mm厚616装甲钢,即无量纲靶厚k=1.6。无量纲弹长与破片着面的边长呈反比,通过改变破片着面的边长研究无量纲弹长对弹道极限速度的影响。对立方破片与圆柱破片无量纲弹长在0.5~2.0范围内的弹道极限速度进行数值仿真,并将破片及靶板参数代入式(14)中进行计算,仿真结果与理论计算值见表5。

表5 仿真结果与理论计算值的对比Table 5 Comparison between simulation results andtheoretical calculation values

由图7可知,当无量纲靶厚为1.6时,破片正侵彻12 mm厚度的靶板,弹道极限速度随破片无量纲弹长的增加而加大,且无量纲弹长每增加0.1,破片的弹道极限速度增加约45 m/s;当无量纲弹长相同时,立方破片比圆柱破片更容易穿透靶板,且两者的弹道极限速度相差12%左右。

图7 弹道极限速度与无量纲弹长曲线Fig.7 Curve of ballistic limit speed and dimensionlessbullet length

3.2 无量纲靶厚对弹道极限速度的影响

取破片工况分别为:立方破片的规格为7.5 mm×7.5 mm×7.5 mm,圆柱破片的规格为φ7.5 mm×7.5 mm,即无量纲弹长z=1.0。通过改变靶板厚度研究一定无量纲靶厚条件对弹道极限速度的影响,对立方破片与圆柱破片无量纲靶厚在0.8~2(靶厚6 mm~15 mm)范围内的弹道极限速度进行数值仿真,相邻工况间的靶厚梯度为1 mm,并将破片及靶板参数代入式(14)中进行计算,仿真结果与理论计算值见表6。

表6 仿真结果与理论计算值的对比Table 6 Comparison between simulation results andtheoretical calculation values

由图8可知,当无量纲弹长为1.0时,破片正侵彻不同厚度的靶板,弹道极限速度随无量纲厚度的增加而加大,且无量纲厚度每增加0.1,破片的弹道极限速度增加约50 m/s;当侵彻相同厚度的靶板时,立方破片比圆柱破片更容易穿透靶板,且两者的弹道极限速度相差10%左右,弹道极限速度差值随无量纲靶厚的增加而加大。

图8 弹道极限速度与无量纲靶厚曲线Fig.8 Curve of ballistic limit speed and dimensionless target thickness

4 结论

通过弹道枪试验得到了93W立方破片及圆柱破片侵彻616装甲钢的弹道极限速度,通过试验对理论公式进行修正,并通过仿真进一步研究了不同工况下破片的弹道极限速度,得到的结论如下:

①根据试验对理论公式进行了拟合修正,并通过仿真结果进行了验证,修正后的公式可应用于破片弹道极限速度的预测。

②当确定破片及靶板的材料后,弹道极限速度仅与无量纲弹长及无量纲靶厚有关。当无量纲靶厚一定时,无量纲弹长每增加0.1,破片的弹道极限速度增加约45 m/s;当无量纲弹长一定时,无量纲靶厚每增加0.1,破片的弹道极限速度增加约50 m/s。

③当无量纲弹长与无量纲靶厚确定时,立方破片(底面为正方形)更容易穿透靶板,且立方破片的弹道极限速度比圆柱破片小11%左右。