基于机器视觉技术的输电杆塔数字化组装方法及应用*

刘海锋 李宾皑 龚飞 葛晓峰 李茂华

1.中国电力科学研究院有限公司 北京100055

2.国网上海电力公司 200122

3.浙江盛达铁塔有限公司 杭州311232

引言

输电塔由主材、斜材和节点等多个构件连接而成。在这些构件加工完毕后,应确保这些构件是可以被安装在一起的。然而,由于设计失误、加工误差过大等原因,输电塔的个别部件会存在难以甚至无法组装的可能性,这会给输电塔的现场施工带来极大的困难。因此,在输电塔的第一批部件加工完毕后,依据相关规程,塔厂必须开展输电塔的试组装工作,以检查各个部件的可安装性[1,2]。

在传统的试组装过程中,需要在铁塔厂内,将铁塔中的各个构件安装在一起,以验证各个构件是否可以被顺利安装。该过程和输电塔的现场施工高度类似,需要大批熟练工人,大型起吊设备,并占用很大的场地,耗资巨大。为了降低输电塔的试组装成本,有必要借助机器视觉等先进技术,实现输电塔的数字化组装[3-6]。

在相关的研究领域,王碧如和张达飞等[7-9]利用高精度激光全站仪,测量了桥梁或高层结构部件中各个关键节点的空间坐标,并将该位置与三维模型的对应点位置坐标进行对比,并据此确定各个部件的可安装性。因为桥梁或高层结构构件的尺寸和重量都很大,基本无法在部件生产厂内进行试组装,该方法大幅度降低了桥梁试组装的风险,对本文的研究具有重要的参考价值。然而,输电塔的构件数量和每个构件上关键点数量远大于桥梁或高层结构,若采用全站仪一一测量每个关键点坐标点,成本极高。

因此,为了避免进行耗资巨大的输电塔实体试组装,本文首先利用激光雷达扫描输电塔中的零部件并采集其点云,然后利用机器视觉技术,识别其中的螺栓孔位置、多边形定点等关键几何信息,并将该几何信息和三维模型进行对比。据此确定各个构件是否可以顺利安装,并将该方法用于某输电塔的数字化组装,验证了该方法正确性。

1 输电塔数字化试组装的基本原理和工作流程

在施工现场,安装输电塔时,输电塔的各个部件,例如节点、主材和斜材等,基本都是通过螺栓连接在一起的,很少会使用到焊接等其他连接方式。因此,如果输电塔的三维模型是正确的,即在三维模型中,各个构件的螺栓孔位置都是正确的,没有分离和侵入的情况,那么实际加工的部件螺栓孔位置和理想模型的螺栓孔位置越接近,则该部件就越容易安装。

在现阶段,根据输电塔的精细化模型,利用碰撞、分离检测等方法来确定三维模型的正确性。因此,本文主要通过对比输电塔部件的实际螺栓孔位置与三维模型螺栓孔位置的差异,来确定各个部件是否可以被顺利组装。因此,输电塔数字化试组装的基本步骤为:(1)利用激光雷达,采集输电塔各个部件的三维点云;(2)利用机器视觉技术,分析确定部件螺栓孔位置,生成部件的螺栓孔实测点云;(3)根据三维模型,确定螺栓孔的理想点云;(4)将螺栓孔实测点云和实测点云进行配准,即使2 个点云之间对应点的距离最小;(5)确定2 个点云之间的位置差异,差异越大,试组装效果越差。

2 输电塔数字化组装的过程

2.1 构件点云采集

由于大跨越输电塔的构件规格较大,主材的长度往往会分别超过10m。因此,本文选用了Surphaser25HSX三维激光扫描仪,进行构件点云采集,如图1 所示。在10m 和25m 时,该设备的点位精度可以分别达到0.3mm 和0.5mm,该精度可以基本满足输电塔试组装的需要。

图1 构件2308 的扫描现场Fig.1 Scanning of member 2308

因为光是沿直线传播的,每次只能扫描构件的一个侧面,所以利用构件上的特征点来进行不同侧面点云的拼接。特征点一般为螺栓孔的中心或者多边形的顶点。

在一个构件的2 个点云中,需要包含4 个不共面共同的特征点。拼接算法的原理为:

在第1 个点云中,4 个共同特征点的坐标为:

在第2个点云中,以上4个共同点的坐标为:

点云的转换矩阵M为:

因此,利用矩阵M,即可将多次采集的点云拼接到一起,构件2308 的拼接效果如图2 所示。

图2 构件2308 的点云Fig.2 Point cloud of member 2308

2.2 实测与理想点云的配准

得到上述点云后,将螺栓所在的节点板的点云转化为灰度图形,并采用Hough变换的方法,确定节点板中螺栓孔的位置。

目前,几乎所有输电塔在制造前,都必须进行三维放样,并形成一个精细化三维模型,如图3 所示。

图3 整体输电塔的三维精细化模型Fig.3 Detailed 3D model of whole transmission tower

本文从该模型中提取各个构件的精细化三维模型,如图4 所示。

图4 构件2308 的三维模型Fig.4 3D model of member 2308

基于OpenCascade和C++语言,本文开发了相关程序,该程序可以自动读取并分析构件的三维模型,识别螺栓孔位置,并生成螺栓孔的理想点云。

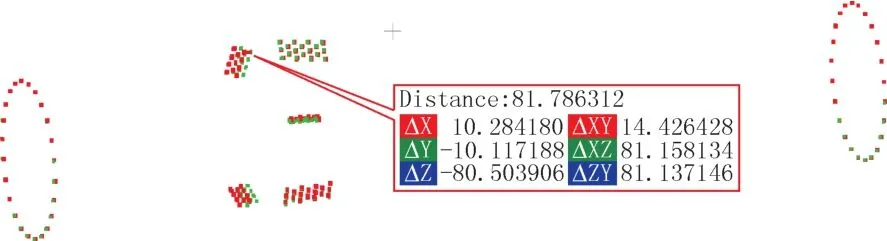

将2.2 节中输电塔构件螺栓孔的实测点云和2.3 节的理想点云进行配准,结果如图5 所示。在图5 中,红色和绿色的点集分别代表实测和理想模型的螺栓孔点云。

图5 输电塔构件2308 的实测螺栓孔点云Fig.5 Point cloud of member 2308

由图5 可见,对比配准后生成的红色和绿色的点集,左下方的两个节点板的螺栓孔误差为81mm;其余部分的螺栓孔误差很小,低于4mm。因此,应该修改这2 个节点的位置,以满足输电塔组装要求。

3 输电塔数字化试组装效果分析

按以上方法,本文完成了国内某大跨越输电塔工程中所有部件的激光扫描及分析工作,绝大多数部件的试组装性能是合格的。除构件2308外,还有构件1001 和805 出现明显的试组装问题,如图6 所示。

图6 试组装性能不佳的构件Fig.6 Members not easily assembled

由图6 可见,对1001 构件来说,右上法兰的螺栓孔位及节点板的螺栓孔位是合理的,但左下法兰螺栓孔位偏差很大,最大值为106.6mm。应该将下法兰以钢管轴线为中心,旋转一定的角度,即可显著减小误差,降低组装难度;对于构件805 而言,插板处的螺栓点位基本吻合,但在法兰处,激光点云与三维模型螺栓的间距到达48.3mm。这是因为实际加工构件,两个法兰的间距太大,应该缩小两个法兰之间钢管的长度。按照以上要求重新加工后,输电塔的组装工作非常顺利。

所有部件的点云分析完毕后,本文将各个部件的点云拼接为一个输电塔,如图7 所示。图7 代表的输电塔数字化组装得到的激光点云模型和图3 代表的输电塔精细化几何模型是高度相似的。该现象说明:1)输电塔中绝大多数构件的试组装性能是合格的,这也是符合现阶段输电塔塔厂的加工质量水准的;2)本文提供的输电塔数字化组装方案是正确的。

图7 实测激光点云拼接而成的整体输电塔Fig.7 Whole transmission tower assembled by laser cloud detected

4 结语

国内某大跨越输电塔工程使用激光雷达来采集输电塔每个部件的激光点云,并利用机器人视觉技术,高效完成点云的拼接、关键点的识别和误差计算,大幅度提高了输电塔的数字化组装效率,取得了良好的效果。下一步将结合有限元等力学计算方法,计算输电塔组装后的整体变形,以更为准确地评判输电塔的试组装效果。