海洋环境中CFRP钢管混凝土复合桩基腐蚀试验研究

庄 宁, 夏浩瑜, 董洪汉, 李宇翔

(1.河海大学海岸灾害及防护教育部重点实验室,江苏南京 210098;2.河海大学港口海岸与近海工程学院,江苏 南京 210098)

碳纤维增强复合材料(CFRP)具有轻质、高强、耐腐蚀等特点,有学者依据此种特性,结合钢材和混凝土材料,提出了一种新型CFRP钢管混凝土复合桩基结构.目前对CFRP钢管混凝土复合桩基的研究主要集中在力学特性方面.在静力方面,对桩基的受弯、受剪、承压以及扭转性能进行了研究[1-3],通过对不同CFRP粘贴层数的桩基进行静载试验与数值分析[4-5],探究了CFRP粘贴层数对桩基承载特性的影响[6-8],结果表明粘贴CFRP的桩基承载力明显提高.在动力特性方面,通过桩基快速加载[9]以及抗震性能试验[10],对其受冲击性能和抗震特性进行了试验研究与数值模拟[11-12],并分析了CFRP不同层数的影响[13],结果表明CFRP的粘贴对桩基延展性和抗瞬时冲击荷载、抗震等方面均有较好的提升.在疲劳特性方面,通过CFRP加固钢结构梁疲劳试验[14],分析了粘贴层数对疲劳性能的影响[15],结果表明CFRP能有效加强钢结构梁的抗疲劳性能.此外,在耐火特性、CFRP黏结能力[16-19]等方面也开展了研究,取得了一定的研究成果,但对于桩基在复杂环境下的腐蚀特性研究较少.

在中国沿海的湿热环境下,桩基极易腐蚀.因此,本文通过室内模拟高湿热海洋环境,进行CFRP钢管混凝土复合桩基腐蚀试验,对其在不同腐蚀程度下的力学性能、腐蚀产物进行研究,以期揭示其在海洋环境中的腐蚀特性与力学性能变化规律.

1 试验

1.1 CFRP钢管混凝土复合桩基制作

试验制作12根CFRP钢管混凝土复合桩基.根据CFRP粘贴情况,分为3组:U代表未粘贴CFRP的桩基,CE代表粘贴1层CFRP的桩基,CF代表粘贴2层CFRP的桩基.钢管理论腐蚀率(RL)设计为0%、5%、10%、15%,在试件编号后面加数字来表示RL,如CE-10表 示 粘 贴1层CFRP、RL=10%的 桩基.桩基高度为1 200 mm,外径为114 mm,钢管平均壁厚为2.7 mm,内壁浇筑C30混凝土,钢管设计强度为Q235.CFRP材料弹性模量为2.3×105MPa,抗拉强度为3 450 MPa.另外制作参数与试验桩基相同的对比桩基,单独测定其在腐蚀率为2%、4%、6%、9%、12%、14%时的承载力和应变情况.

1.2 室内高湿热海洋环境模拟系统

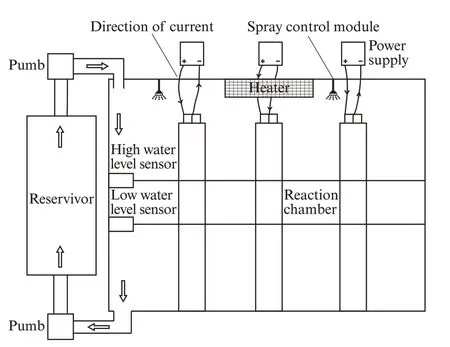

高桩码头桩基腐蚀区可分为水下区、干湿交替区(潮差区和浪溅区)、大气区[20].试验设计的高湿热海洋环境模拟系统包含反应室、水位控制模块、温度控制模块、喷雾控制模块4部分,模拟桩基不同腐蚀区的环境特征[21].海水按照GB/T 15748—2013《船用金属材料电偶腐蚀试验方法》配置.水位控制模块通过感应器周期性地控制反应室内水位变化来模拟实际水位变动.温度控制模块模拟桩基所处位置的高温环境.喷雾模块喷洒盐雾以模拟桩基大气区气体环境,盐雾成分和水箱人造海水成分相同[22],通过启动泵、计算机和PLC控制器来控制[23](图1).

图1 高湿热海洋环境模拟系统Fig.1 High humidity and thermal marine environment simulation system

1.3 桩基加速腐蚀

实际工程中CFRP钢管混凝土复合桩基腐蚀过程较缓慢,本文采用外加直流电源进行室内加速腐蚀试验,在原电池基础上外加电流来加速反应进行.在电解过程中,阴极上还原物质析出的量与通电强度和时间成正比.桩基的理论质量损失可用下式计算[24]:

式中:m为理论腐蚀质量;M为铁的相对分子质量;Sa为钢管横截面积;i为外加电流密度;t为通电时间;Z为反应电机化学价(+2);F为法拉第常数,F=96 500 C/mol.

El Maaddawy等[25]的试验证明,当电流密度小于200 μA/cm2时可较好地模拟实际过程中钢管的腐蚀形态.故本文外加电流密度设为180 μA/cm2,试验桩基钢管等效直径为2.46 cm.

2 结果与分析

2.1 桩基表面应变

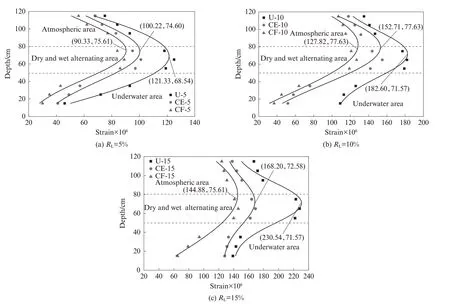

桩基在加速腐蚀的过程中,随着腐蚀产物的生成,其体积通常会增大6~8倍,引起桩基表面产生膨胀应变[26].故可通过检测桩基表面应变的方法来对钢管腐蚀情况进行分析.为探究不同环境对钢管腐蚀的影响,沿桩基高度h方向粘贴应变片,应变片测点布置见图2.测得的桩基表面应变见图3.

图2 桩基腐蚀区划分及应变片测点布置图Fig.2 Corrosion areas and strain gauge placement points of pile foundation(size:mm)

由图3可见,不同钢管理论腐蚀率下,桩基表面应变有着相似的分布规律:干湿交替区表面应变最大,大气区次之,水下区最小.桩基钢管腐蚀的本质是电化学腐蚀,海洋中的水分、空气、氯离子、硫酸根离子等共同作用,形成电解质溶液,为反应提供必要的条件.大气区由于水分相对缺乏,腐蚀反应较为缓慢;水下区常年没入水中,海水中的离子主要通过扩散作用进入桩基内,离子扩散速率较为缓慢,同时水下氧气不足导致氧化反应困难,因而水下区应变最小;干湿交替区由于浪溅、潮汐等因素时刻处于干湿交替状态,离子通过扩散和对流作用进入桩基内,并有着良好的水分和空气条件,腐蚀情况最为严重[27].

图3 桩基表面应变Fig.3 Surface strains of pile foundation

未粘贴CFRP时,桩基U-5、U-10、U-15最大表面应变分别为121.33×10-6、182.60×10-6、230.54×10-6;粘贴1层CFRP后,桩基CE-5、CE-10、CE-15最大表 面 应 变 分别为100.22×10-6、152.71×10-6和168.20×10-6;粘贴2层CFRP后,桩基CF-5、CF-10、CF-15最大表面应变分别为90.33×10-6、127.82×10-6和144.88×10-6.综上,粘贴CFRP后,各区段表面应变均有所下降.这是因为CFRP能有效隔绝外界腐蚀介质的侵入,减缓腐蚀反应的速率,同时由于腐蚀导致的体积膨胀引起CFRP产生约束力,使得腐蚀产物高度密集[28],也阻碍腐蚀介质的侵入,使得整个桩基的腐蚀情况有明显缓解.

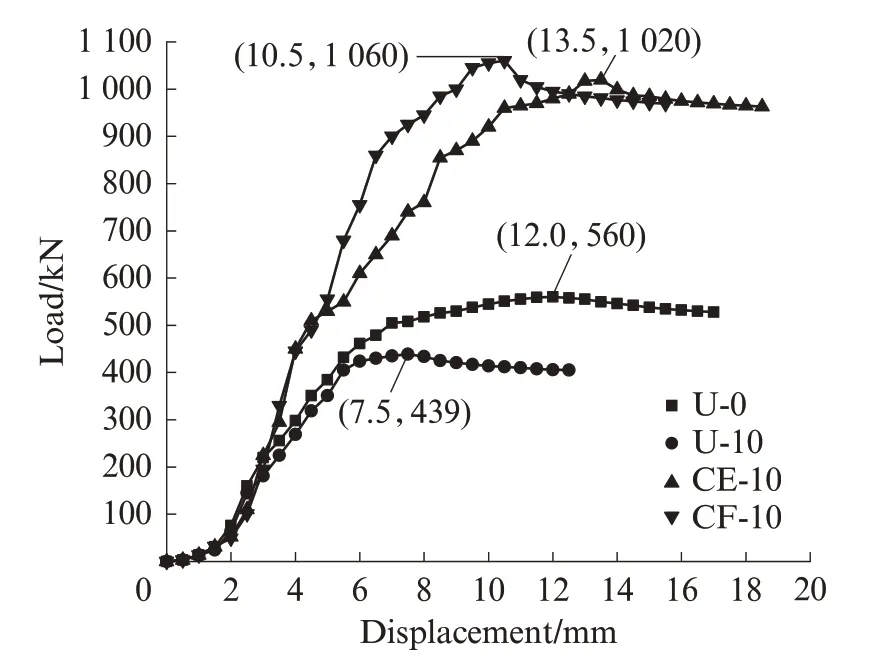

2.2 桩基荷载-位移曲线

选取桩基U-0、U-10、CE-10和CF-10,来研究桩基腐蚀过程中承载能力的变化规律.试验在万能试验机上进行,采用单轴加压,应用程序进行轴向位移控制,逐级加载速率为0.5 mm/min,极限荷载出现后继续加载5.0 mm位移后停止加载.整个试验数据由德国的imc动态数据采集仪完成,应变片布置位置见图2,量程为50 mm,环向布置数量为4,且两两对称,最终得到桩基的荷载-位移曲线,见图4.

图4 桩基荷载-位移曲线Fig.4 Load-displacement curves of pile foundation

由图4可见,对于未粘贴CFRP的桩基U-0,在位移小于1.5 mm时,其荷载增加缓慢.根据SL/T 352—2020《水工混凝土试验规程》,在进行试验前应在桩基端部涂抹少量的水泥净浆,而水泥净浆力学性能较差,并且在桩基U-10、CE-10和CF-10中均存在此种现象.当位移处于2.0~7.0 mm时,桩基U-0荷载增加较快,且该段荷载-位移曲线斜率变化不大,处于弹性阶段;继续加载,桩基U-0的荷载-位移曲线斜率则不断减小并趋近平直,进入屈服阶段;当位移处于12.0 mm左右时,桩基U-0达到极限荷载560 kN,此时钢管产生破坏,继续加载则承载能力不断下降.

由图4还可见,在钢管理论腐蚀率为10%时,桩基U-10荷载-位移曲线的极限荷载为439 kN,对应位移处于7.5 mm左右,可见腐蚀明显降低了极限荷载及其对应的位移;桩基CE-10和CF-10的极限荷载分别为1 020、1 060 kN,说明粘贴CFRP后桩基极限承载力有了明显的提升,但是层数的增加对轴向承载能力后续的提升并不明显.这是由于粘贴2层CFRP后虽然进一步增加了桩基环向约束力,但是此时桩基破坏中钢管破坏起控制作用,钢管发生破坏后,CFRP的环向约束力并不能完全发挥.此外,图4中桩基CE-10、CF-10在进入屈服阶段后荷载都有1个小幅突降,这是由于桩基在进入屈服阶段后部分CFRP随着钢管发生了破坏,随着加载的继续,剩余的CFRP发生断裂,这在曲线图中表现为1个小幅突降.

综上,桩基的荷载-位移曲线具有较为明显的弹性阶段和屈服阶段.桩基在遭受腐蚀后轴向承载力会发生明显下降,粘贴CFRP能够显著增加桩基轴向极限荷载,延缓桩基破坏,延长使用寿命,但是由于钢管的破坏,粘贴多层CFRP对桩基轴向承载力的提升作用不明显.

2.3 桩基腐蚀产物

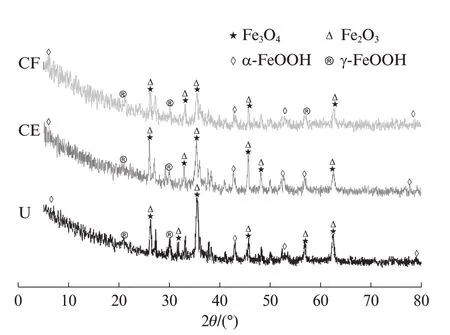

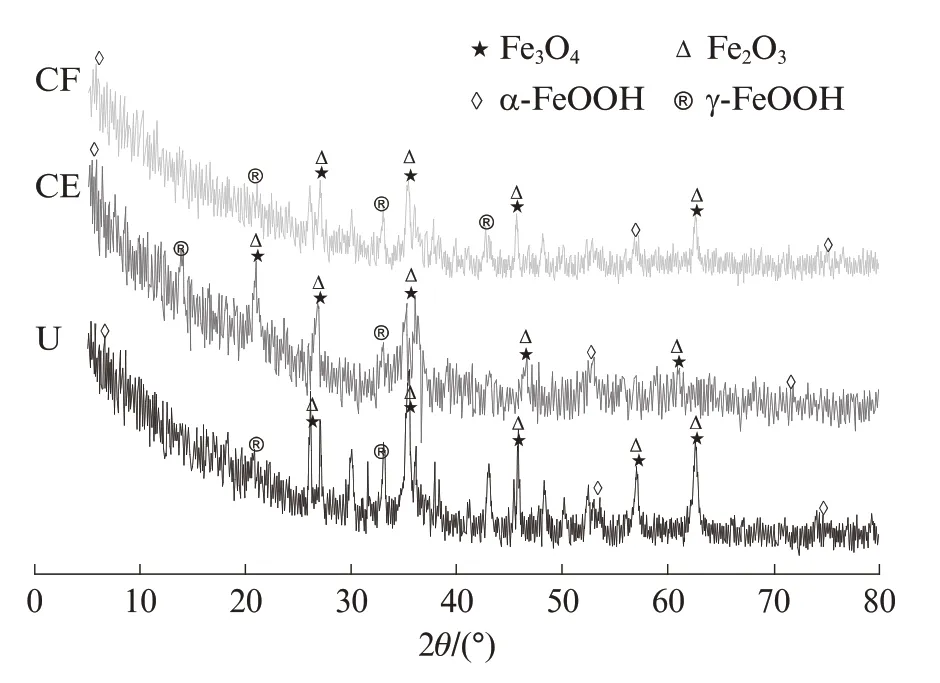

选取钢管理论腐蚀率为5%、10%、15%的桩基大气区、干湿交替区和水下区的腐蚀产物,进行X射线衍射(XRD)分析.采用日本理学生产的智能X射线衍射仪,X射线发生器功率为3 kW,Cu靶,试验结果如图5~7所示.

图5 钢管理论腐蚀率为5%时桩基大气区腐蚀产物的XRD图谱Fig.5 XRD patterns of corrosion products in atmospheric area of pile foundation with 5% corrosion rate

由图5可见:当钢管理论腐蚀率为5%时,在26.15°、36.74°、47.35°、64.24°处均出现较大的衍射峰,经分析这些特征峰对应的成分主要是Fe2O3和Fe3O4,相比之下,α-FeOOH和γ-FeOOH衍射峰分布相对分散并且较弱;粘贴CFRP后桩基的XRD衍射峰与未粘贴时基本一致,这是由于钢管和CFRP之间存在一定的孔隙,为腐蚀反应提供了相对自由的发展空间.由图6可见,当钢管理论腐蚀率为10%时,XRD衍射峰强度相较于图5有明显加强,表明此时有大量Fe2O3、Fe3O4、α-FeOOH和γ-FeOOH生成,并且衍射峰的极值也随着CFRP粘贴层数的增加而明显下降,这是由于可供腐蚀反应自由发展的空间大小是十分有限的,随着反应的进行,腐蚀产物逐渐填满孔隙并产生膨胀,钢管周围CFRP对腐蚀产物产生约束力[27].由图7可见,当钢管理论腐蚀率为15%时,未粘贴CFRP的桩基U-15在36.74°处的衍射峰要远远高于粘贴2层CFRP的桩基CF-15,α-FeOOH衍射强度也有所增强,这表明此时腐蚀已十分严重,有大量氧化最为充分的α-FeOOH生成[29],而α-FeOOH性质较为稳定,可以附着在钢管表面,在一定程度上减缓腐蚀反应的速率[30].

图6 钢管理论腐蚀率为10%时桩基干湿交替区腐蚀产物的XRD图谱Fig.6 XRD patterns of corrosion products in dry and wet alternating area of pile foundation with 10%corrosion rate

图7 钢管理论腐蚀率为15%时桩基水下区腐蚀产物的XRD图谱Fig.7 XRD patterns of corrosion products in underwater area of pile foundation with 15% corrosion rate

粘贴CFRP后桩基腐蚀产物成分并未改变.粘贴CFRP后,XRD图谱中各衍射峰的峰值强度降低,说明粘贴CFRP可减少腐蚀产物的生成,延缓腐蚀速率,并且这种延缓能力随着CFRP粘贴层数的增加而增强.

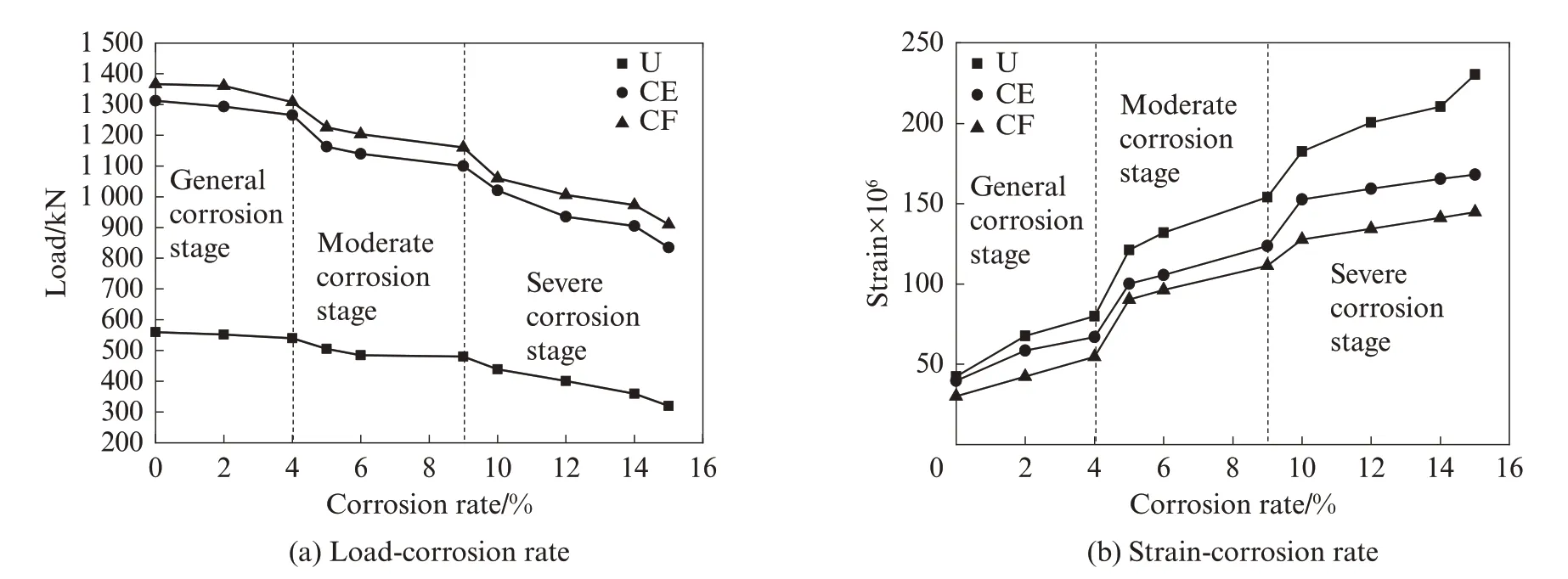

2.4 桩基腐蚀阶段划分

通过研究桩基不同腐蚀阶段的承载能力、应变变化特征并结合XRD图谱,可将桩基的力学性能退化划分为3个阶段:一般腐蚀阶段、中等腐蚀阶段和严重腐蚀阶段.引入对比桩基的测试数据,得到桩基荷载、应变在不同钢管腐蚀率下的变化规律,见图8.

图8 桩基荷载、应变在不同钢管腐蚀率下的变化规律Fig.8 Change rule of load and strain of pile foundations under different corrosion rates

由图8可见,可将钢管腐蚀率达到9%时作为桩基破坏失效开始的标志;钢管腐蚀率为0%~4%时桩基处于一般腐蚀阶段,此阶段桩基腐蚀程度较低,荷载(承载力)下降较小,应变增长不大,腐蚀产物主要 成 分 是Fe2O3、Fe3O4和 少 量 的α-FeOOH、γ-FeOOH;钢管腐蚀率为4%~9%时对应桩基的中等腐蚀阶段,此时桩基的承载力发生突变,应变增长显著,是腐蚀发生的主要阶段,腐蚀产物α-FeOOH、γ-FeOOH含量也明显上升;钢管腐蚀率达到9%之后桩基进入严重腐蚀阶段,最后承载力达到最小值,应变达到最大值,此阶段腐蚀产物已经堆积明显,桩基基本不能再满足承载力安全使用要求.

3 结论

(1)桩基在粘贴CFRP后抗腐蚀性能有明显的提高,桩基表面最大应变、承载力均有明显的上升.CFRP的粘贴一方面形成了保护层,显著阻碍外界腐蚀介质的侵入;另一方面也在腐蚀膨胀的过程中对桩基不断施加约束力,使腐蚀产物高度密集,进一步延缓腐蚀.但随着粘贴层数的增加,桩基轴向承载力的提升作用不明显.

(2)CFRP的粘贴并未改变桩基腐蚀的本质,桩基荷载-位移曲线具有明显的弹性阶段和屈服阶段,腐蚀产物的主要成分也并未改变,仍为Fe2O3、Fe3O4、α-FeOOH和γ-FeOOH.但是随着CFRP的粘贴,腐蚀产物各成分的含量均有明显下降,表明桩基的腐蚀被有效延缓.

(3)根据试验过程中桩基应变、XRD图谱以及承载力变化规律,将桩基力学性能退化过程划分为一般腐蚀、中等腐蚀和严重腐蚀3个阶段,研究结果可为实际工程中桩基寿命评估提供一种评判标准.