客车外后视镜振动研究与改进

张忠东, 王 珂, 刘鑫明

(1.山东省新能源客车安全与节能重点实验室, 山东 聊城 252000;2.中通客车股份有限公司, 山东 聊城 252000)

在一款9 m团体旅游客车的样车可靠性试验中,驾驶员反馈该车的外后视镜出现辅助镜片碎裂情况。为消除该问题带来的安全隐患,本文结合经验判断与问题再现、模态测试等方法对该款后视镜进行问题诊断分析,并对原结构进行改进,解决了辅助镜片碎裂的问题。

1 问题诊断分析

1.1 主观诊断

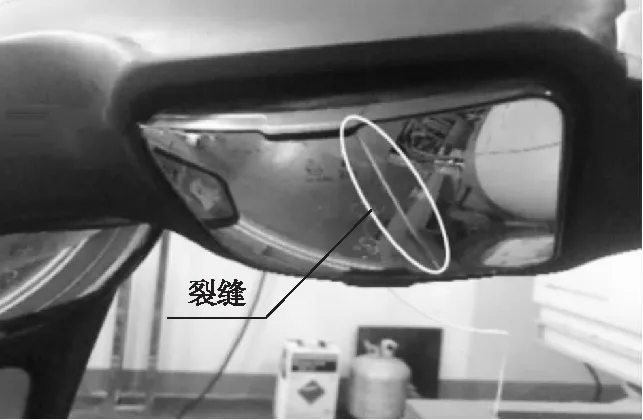

客车外后视镜辅助镜片碎裂情况如图1所示,裂痕方向为车身横向(即Y向)。镜体产生较大振幅及变形的原因主要有安装缺陷、自身结构缺陷两种。该后视镜采用的是与车身卡槽定位、5颗M12螺栓紧固的安装方式,固定牢靠,镜片碎裂后检查安装位置无松动、晃动现象。根据镜片裂痕及镜片安装结构初步判断,该问题不是由安装引起的,而是由镜体框架变形挤压镜片引起,与后视镜自身结构有关。

图1 镜片碎裂状态

为验证出现该问题的原因,决定对该款后视镜样品进行振动台扫频试验及试验模态分析测试。

1.2 振动台扫频试验

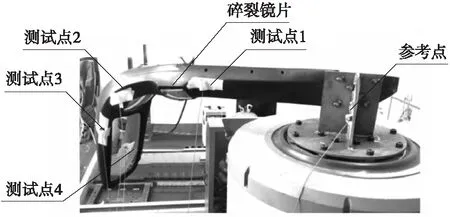

将后视镜安装至电磁振动试验台上,三轴加速度传感器分别固定在1个参考点和4个测试点上,如图2所示。试验时振动台以1g加速度作垂直正弦振动,频率以每分钟1/2倍频程的扫频速率,在5~100 Hz频率之间进行扫频试验,重复扫描3次。使用LMS 测试系统[1](包括LMS Test.lab测试分析软件及数据采集前端设备)进行数据采集。

图2 电磁振动台测试图

试验中,当激励频率处于6~8 Hz时,镜体出现大幅振动并伴随明显的“咔嚓咔嚓”声。试验完成后发现镜片出现碎裂情况,且裂痕与1.1节所述一致。该试验证明,此并非偶发性问题,该镜片在一定工况下会出现碎裂,存在安全隐患。

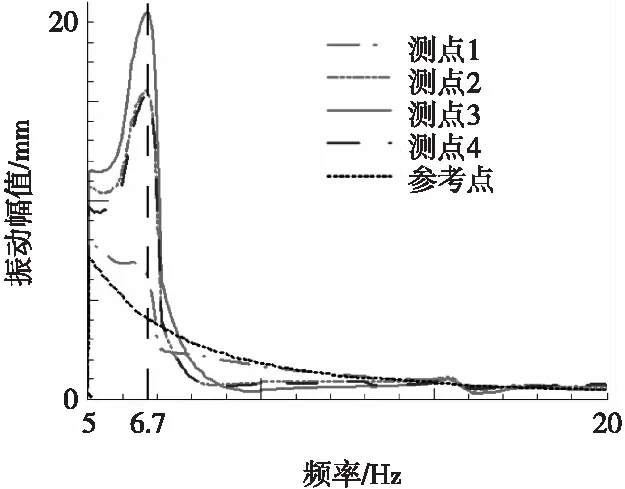

在LMS Test.Lab中计算试验中采集的各测点位置的振动数据,得到该后视镜的振动位移幅值频响函数曲线[2],如图3所示。从图中可发现,参考点振幅变化曲线光滑,说明设备输出激励正常;4个测点都在6.7 Hz附近出现振动峰值,且测点1与测点2之间出现突变,需重点关注;频率高于8 Hz后振幅下降明显,20 Hz后振幅很低,无异常表现,不再展示。

图3 测点位置位移频响函数曲线

1.3 实验模态分析测试

根据实验模态基本原理[3-5]可知,频响函数矩阵是对称的,因此只要测试频响函数矩阵的一行或是一列就可以识别出所有模态参数,而且合理布置测点才能测出所关心的模态参数。

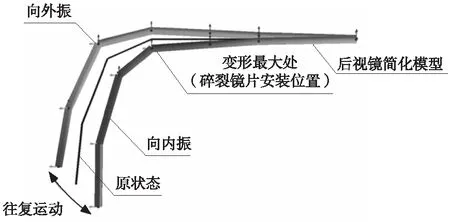

采用锤击法中的移动力锤法对该款后视镜进行实验模态分析测试[6-8],并在LMS Test.Lab中计算得到该款后视镜在0~50 Hz范围内的典型模态为5 Hz、7 Hz、19 Hz、29 Hz四阶,5 Hz模态振型主要为左右摆动,与镜片碎裂工况不符;7 Hz模态振型主要为镜头的上下“点头”,如图4所示,变形最大处与镜片位置一致,与镜片碎裂时的情况相吻合。

图4 7 Hz模态振型图

1.4 问题确定

根据振动台扫频试验及模态分析测试结果,可判断出该后视镜的镜片碎裂问题是该后视镜低频典型模态在一定工况下与路面激励产生共振引起的。

2 改进方案及效果

2.1 改进方案

根据后视镜结构及问题分析,有三个改进方案可供选择:

1) 改进后视镜外壳,增大镜片安装空间以增大镜片与壳体之间的间隙,将周圈间隙扩大3~5 mm即可解决该问题。但此方法需要更改模具来实现,费用较高且无法降低后视镜镜体振幅。该方案不易实现。

2) 缩小辅助镜片的尺寸,同样可将镜片与壳体之间的周边间隙扩大(较易实现)。但此方法会降低镜片的作用,影响驾驶员视野,安全性下降。

3) 增强镜体骨架刚度,改变镜体的低频模态。此方法不涉及高额费用且能减小镜体整体振幅,较易实现。

2.2 结构改进

经对比发现,方案3)的经济性、实用性和可操作性更好,决定采用此方案来解决该镜片碎裂问题。

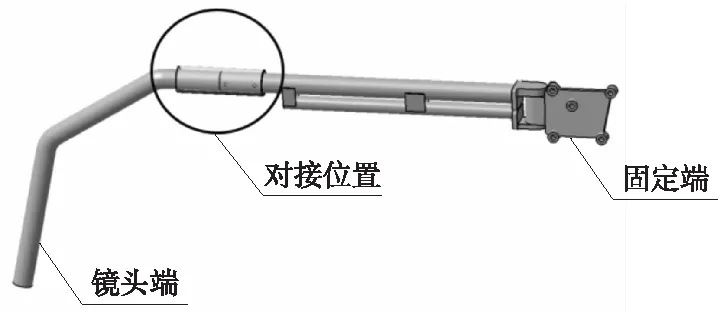

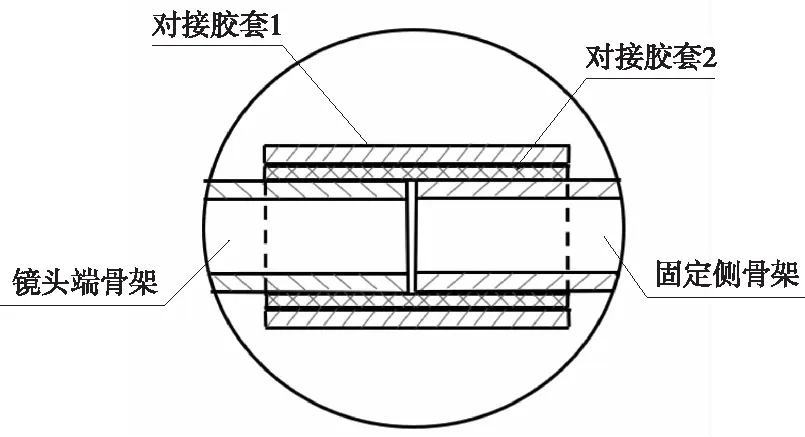

该镜体原有结构为骨架加塑料外饰的复合结构。其中骨架为两段式组合结构,如图5所示;两段的对接位置结构如图6所示。从图中可以看出,镜片碎裂位置正好处于两段骨架对接附近,该位置的结构刚度和强度较弱。基于此,改进方案为在图6所示对接胶套尺寸保持不变的前提下将对接胶套1的材料由Q235A普通碳素结构钢更换为510 L高强钢,并将对接胶套2的厚度由4 mm减小至2 mm。这样调整是为了在保证后视镜骨架系统具有一定柔性的前提下提升对接位置刚度,继而改变后视镜整体结构的模态,避免因对接位置出现较大形变造成镜片碎裂。

图5 该后视镜骨架图

图6 对接位置局部剖视图

2.3 改进验证

将改进后的后视镜结构在试验台上再次进行5~100 Hz的扫频试验,传感器安装位置、参数设置、数据计算方法与首次试验一致。测试数据在LMS Test.lab中计算的位移幅值频响函数曲线如图7所示。

图7 改进后测点位置位移频响函数曲线

试验结果如下:

1) 试验过程中,主观感受镜体在低频阶段的振幅下降明显。

2) 试验结束后检查,未出现镜片碎裂问题。

3) 对比图3中曲线,振幅峰值频率向右偏移,共振频率由6.7 Hz提高为8.7 Hz。

4) 共振位移幅值下降明显,以振幅最大的测点3(镜头)为例,振动峰值由原来的19.5 mm下降为9.5 mm。

试验结果说明,通过结构改进已经改变镜体自身模态,镜片碎裂问题得到解决。

3 结束语

针对某中型团体旅游客车后视镜镜片碎裂问题,基于LMS测试系统对该后视镜进行了振动台扫频试验及实验模态分析测试,确定了其成因并设计了相应的改进措施。结果表明,改进后的后视镜结构刚度增强,共振频率提高,振幅下降,解决了镜片碎裂问题。