基于连续核算的燃煤机组碳排放特征分析

叶 荣,陈思畏,崔 希,林乐平

(1.江西赣能股份有限公司,江西 南昌 330096;2.江西江投集团能源技术研究院,江西 南昌 330096)

0 引言

自第75届联合国大会上首次提出“双碳”目标以来,我国在实现这一远大目标上采取了许多举措。其中,电力行业的“源网荷”减碳是实现“双碳”目标的重要环节,国家电网公司于2021年3月1日发布《国家电网公司“碳达峰、碳中和”行动方案》[1]。燃煤机组作为电力行业碳排放的“源”,通过对燃煤机组的碳排放进行准确监测,分析碳排放的影响特征因素,进而提供有效的节能减排方案,是电力行业实现“双碳”目标的重要方向。

目前,客观、准确的碳排放监测所需数据是计算燃煤机组碳排放量的前提[2-3]。我国规定电力行业的碳排放数据监测采用核算法,即通过化石燃料消耗量、化石燃料物理特性和排放因子等数据进行碳排放核算[4-5]。然而,目前行业内收集计算所需数据仍采用月度甚至年度的结算数据,严重依赖专家经验且存在较大误差,其计算模式也是通过人工表格计算,效率低下且浪费人力资源[6]。因此,已有部分研究对燃煤机组的碳排放数据采用实测法,如:文献[7]基于火电厂烟气排放连续监测系统,对烟囱额外配置CO2分析仪,采集CO2浓度数据;文献[8]采用烟气监测系统,将烟气取样探头设置在烟囱上,输送测量数据至PLC和烟气检测系统进行CO2排放量计算统计。这些研究大多都是通过在烟囱上加装CO2监测装置,通过分析CO2浓度进而统计计算碳排放总量。然而,这种方法监测的是烟囱局部位置的CO2浓度,对整个出风口浓度难以准确把控,进而对整体碳排放量监测会造成较大误差。因此,如何准确地连续监测燃煤机组的碳排放数据[9],对火电厂的碳减排工作具有重要意义[10-11]。

文中结合碳排放核算法和数字化技术,提出一种燃煤机组碳排放的连续核算方法。首先,依据燃煤机组碳排放核算的计算模型,明确碳排放计算过程中需要在燃煤机组中加装的测量表计,并将测量表记测量到的数据实时上传至云端数据库。然后,在云端服务器上采用python语言编译碳排放核算模型,依据云端数据库实时上传的碳排放核算输入变量数据,对燃煤机组的碳排放相关特征变量进行连续核算,并存储在云数据,整个流程自动化运行,实现了碳排放核算的实时性、连续性和高效性。同时,以江西省某700 MW超临界机组为例,验证文中所提方法的有效性和准确性,并得出最优碳排放综合指标所在负荷率。

1 碳排放核算模型

1.1 机组碳排放

根据《2021-企业温室气体排放核算方法与报告指南-发电设施》[12],发电企业的二氧化碳核算标准中包含化石燃料燃烧和购入电力所产生的二氧化碳,不再包含脱硫系统部分。同时,火电厂所有燃煤机组都停机时才会进行购入电力,极少数情况下厂内所有机组才会同时停机,购入电力占比极少[13]。因此,对于火电厂的碳排放总量计算时只涉及化石燃料燃烧所产生的二氧化碳,实时碳排放计算公式为:

式中:Ft表示机组在t时刻的碳排放;Et为机组在t时刻的燃煤消耗量,t;Ulow表示燃煤的低位发热量,GJ/t;Co2为燃煤的单位热值含碳量,tC/GJ;Ofc为燃煤的碳氧化率,%;表示二氧化碳和碳的相对分子质量比。

1.2 燃煤消耗量

为方便准确计算出燃煤机组的燃煤消耗量,通常燃煤机组中会包含多个给煤机,给煤机之间相互合作,按照负荷需求来精确调节给煤量。因此,燃煤实时消耗量可表示为:

式中:ent表示第n个给煤机在t时刻的累计给煤量,t。

1.3 供电量

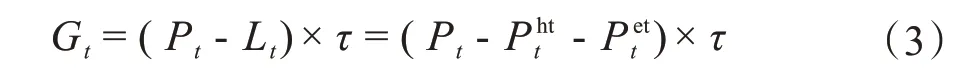

燃煤机组的供电量表示燃煤机组向电网供给的电量,通常用发电量与厂用电量的差值。因此,机组的实时供电量可表示为:

式中:Gt表示t时刻的供电量,MW·h;Pt表示t时刻的发电有功功率,MW;Lt表示t时刻的厂用电功率,MW;τ表示数据采集时间尺度系数,h;Phtt和Pett分别为高压厂用变压器和励磁变压器的有功功率,MW。

1.4 机组碳排放强度

燃煤机组碳排放强度为机组每供出1 MW·h的电量所产生的二氧化碳排放量,实时碳排放强度计算式如下:

式中:Qt表示t时刻的碳排放强度,tCO2/MW·h。

1.5 供电煤耗率

燃煤机组的供电煤耗率为机组供电量与煤耗量的比值,实时供电煤耗率计算公式如下:

式中,Wt为t时刻的机组供电煤耗率,MW·h/t。

1.6 机组效率

燃煤机组的机组效率为机组发电量与消耗燃煤所含能量的比值,机组实时效率ηt计算公式如下:

2 碳排放连续核算方法

文中提出的燃煤机组碳排放连续核算方法流程图如图1所示。其步骤如下所示:

图1 碳排放连续核算流程图

1)核算边界和排放源确定。

根据文中第1节的碳排放核算模型,明确碳排放核算计算过程中核算边界,即核算过程中所需的变量。同时确定排放源,即煤种类型,以明确煤种的低位发热量及单位热值含碳量等基本性质。

2)核算输入变量表计安装。

通过步骤1)得知核算过程中所需的输入变量,并在燃煤机组的运行系统中加装表计。

3)表计数据获取并上传

通过表计得到t时刻下的核算数据,并上传至云数据库。包含各个给煤机的给煤入口处的给煤量、发电有功功率、厂用电功率、高压厂用变压器和励磁变压器的有功功率。

4)碳排放相关特征计算

云服务器通过对云数据库中实时存入的数据进行请求,获得实时核算输入数据,并将这些数据输入至碳排放核算模型中,计算得到t时刻的碳排放及其特征数据,并将计算得到的碳排放相关数据上传至云数据库。

5)重复步骤3)和步骤4),实现碳排放相关特征数据自动化连续核算,并在“碳平台”系统上实时展示。

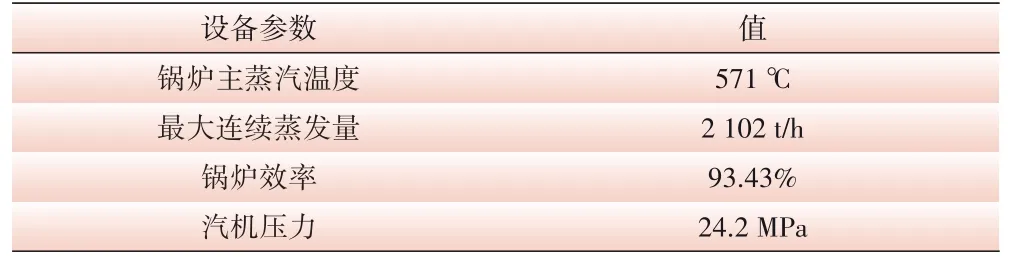

3.1 燃煤机组介绍

文中以江西某火电厂700 MW超临界燃煤机组为研究对象,采用文中所提碳排放连续核算方法,对此燃煤机组进行连续监测。机组主要参数如表1所示。

表1 700 MW超临界燃煤机组设备参数

在此机组上加装碳排放核算所需表计,并采用python编译的后端核算方法。选取表计采集得到的2至4月份的数据,实时输入至后端服务器中,获取到该机组的实时碳排放相关特征。通过对机组不同负荷率下的碳排放特征进行研究分析,同时研究机组在变工况运行下机组发电效率、能耗、碳排放量以及碳排放强度的变化情况。

3.2 碳排放强度分析

选取机组各个负荷率下的所有的实时采集数据的平均值代表机组在该负荷率下运行特征值,并分析不同负荷率下的机组碳排放强度。图2表示了该700 MW超临界燃煤机组在不同负荷率下(0.4~1)的碳排放强度变化。

图2不同负荷率下机组碳排放强度变化

图2 中红色星形标记的点指的是不同负荷率下的机组平均碳排放强度值,蓝色的曲线是根据实时监测的机组碳排放强度数据,经过多项式拟合所得到的负荷率与碳排放强度之间的关系曲线。由图2可以明显看出,随着机组负荷率的增大,碳排放强度会逐渐降低,且在机组负荷率为0.4~0.7的范围内碳排放强度变化幅度小,在机组负荷率为0.7~1的范围内,碳排放强度的减小程度明显。

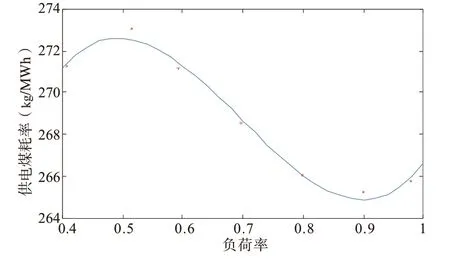

3.3 煤耗率分析

根据式(5)得到机组不同负荷率下的平均供电煤耗率如图3所示。

图3 不同负荷率下机组供电煤耗率变化

3 碳排放特征分析

由图3可知,该燃煤机组的供电煤耗率随机组负荷率变化较大。机组运行在负荷率为0.4~0.5范围内时,平均供电煤耗率会随着负荷率的增大而增大;在负荷率为0.5~0.9范围内时,平均供电煤耗率会随着负荷率的增大而减小;在负荷率为0.9以上时,机组平均供电煤耗率则会随着负荷率的增加而增加。其中,机组稳定运行在负荷率为0.5附近时供电煤耗率最大,而在负荷率为0.9附近时供电煤耗率最小。

3.4 能耗分析

能耗强度指的是单位GDP或单位产值产出下的能量消耗量。机组能耗强度的大小一定程度上能够反映出其经济性。机组不同负荷率下的能耗强度变化如图4所示。

图4 不同负荷率下机组能耗强度变化

由图4可知,机组在低负荷区域下运行时,能耗强度随机组负荷率的变化不大,而在机组高负荷区域运行时,能耗强度会随着机组负荷率增加而显著增加。

3.5 机组发电效率分析

发电效率是机组运行最关键的指标之一,是机组发电量与能量消耗量之比,其大小能够反映出机组运行工作特性。机组发电效率越高,单位发电量下的煤耗越小,碳排放量也越小。不同负荷率下机发电效率变化如图5所示。

图5 不同负荷率下机组发电效率变化

从图5中可以明显看出,机组发电效率在负荷率为0.4时达到最低,而在负荷率为1时达到最高,且机组效率会随着负荷率的增加而增加。

3.6 综合性能分析

为分析机组不同负荷率下的性能特性,研究机组在不同工况下的综合性能,文中采用层次分析法对机组的碳排放强度、供电煤耗率、能耗以及发电效率进行综合分析。

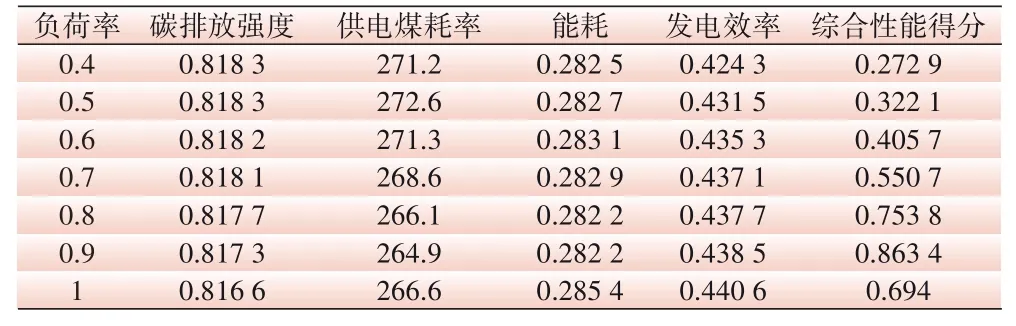

表2为机组在不同负荷率下的机组性能参数。从表2可以发现,机组在负荷率为0.9时,机组运行综合性能最优。

表2 不同负荷率下机组性能参数

4 结语

文中基于碳核算法和数字化技术,提出一种燃煤机组碳排放的连续核算方法,可帮助燃煤机组更好地调整发电计划,减少碳排放和提高能源利用率。

应用在江西省某700 MW超临界机组,对其碳排放特征进行分析,可得:在该机组变工况运行过程中,机组的碳排放强度、供电煤耗率、能耗强度以及机组发电效率均受到机组运行负荷率的影响。并得出结论,该机组运行在负荷率为0.9附近时,各项碳排放特性指数较优,而在低负荷率运行时,机组碳排放指数较差。