粉砂地层大直径深长水中桩基施工技术

杜超DU Chao

(中铁十四局集团第三工程有限公司,济南 250000)

0 引言

随着我国工程技术水平的不断提高,黄河上的桥梁跨度越来越大,大直径深孔桩基的应用愈发广泛。但黄河下游为冲积河道,地质条件较差,粉细砂、粉土地质条件下桩基施工质量控制难度更大,容易发生夹泥、塌孔、缩颈、断桩等质量问题。

1 工程概况

东津黄河大桥主桥为双塔双索面钢-混组合梁斜拉桥,孔跨布置(50+180+420+180+50)m,双向六车道,主桥桥面宽34m。

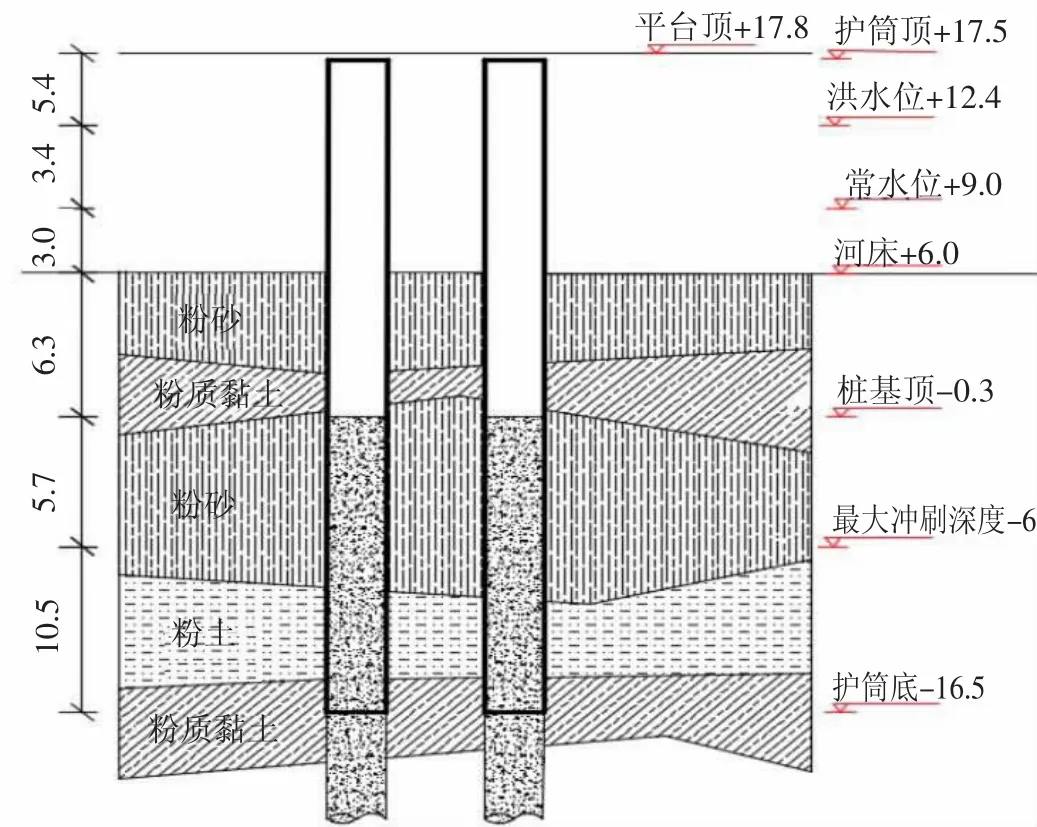

19#主塔墩位于黄河主河道,桩基直径2m,设计桩长112m,最大孔深130m,为大直径超长水中灌注桩。钢筋笼总长113.5m,主筋采用φ32mm螺纹钢双筋设计,最大总重量达32t,每套钢筋笼分为10节,每节间连接方式为机械连接。

19#主塔位于黄河主河槽内,汛期最大流量5210m3/s,最高水位12.4m,河床最大冲刷深度12m。

黄河为粉砂粉土地质,土质松散、孔隙比大、遇震动易液化、稳定性差,桩基施工范围土层无较好持力层,抗冲能力弱,施工难度大,需采取有效的措施来保证桩基施工质量(见图1)。

图1 地质情况及标高位置(单位m)

2 工程难点分析

①主塔桩基钻孔深度130m,桩基垂直度和成孔质量要求高。且黄河内地质情况复杂,含砂高、不可控因素多,钻孔施工难度大。

②水中大直径超长护筒打设的垂直度控制及护筒在粉砂河床的抗冲刷稳定是一个重点。

3 主要施工工艺及质量控制要点

19#墩水中桩基施工采用反循环成孔工艺,搭设钢平台并打设36m直径2.4m钢护筒施工。利用钢管串联护筒、平台上二级沉淀循环泥浆箱形成泥浆循环管路,泥浆采用优质膨润土造浆。场内加工钢筋笼,100T履带吊孔口下放安装。混凝土为导管法水下灌注。

3.1 施工平台搭设

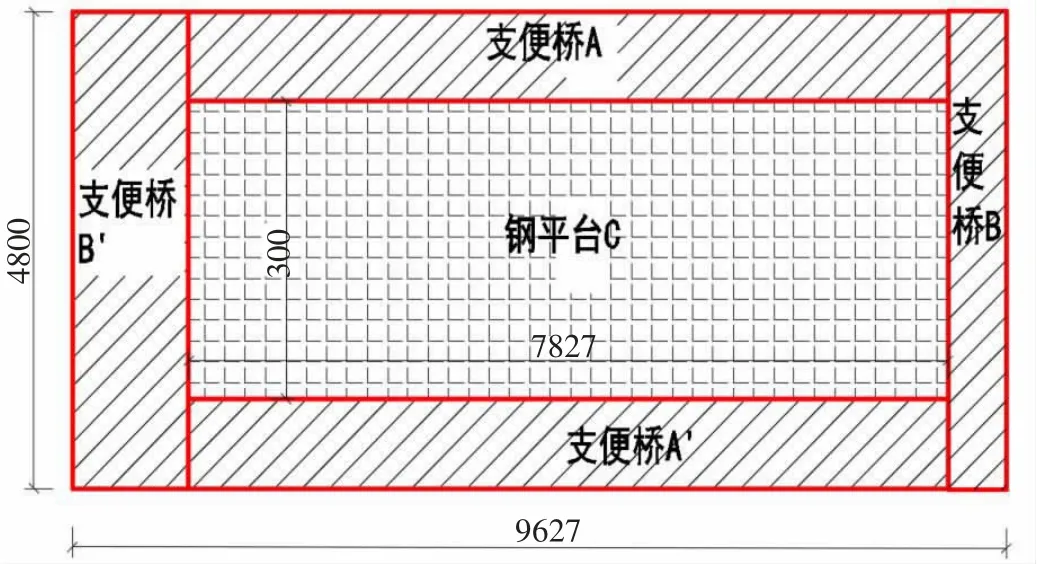

钢平台总体尺寸96*48m,分为2部分,分别为周圈支便桥和桩基施工平台(见图2)。

图2 施工钢平台平面布置图

桩基施工平台区域,基础采用φ630×8mm打入式钢管桩,架设贝雷梁,桥面板采用30cm间距的I25a工字钢及8mm花纹钢板组成的整体式桥面板。孔口设计通用的可移动式桥面板,当桩基完成时可将下根桩基的孔口桥面板移至上根桩基顶口,可实现孔口桥面板轮流调换,此方法安全高效,施工便桥设计荷载12m3砼罐车、100t履带吊+35t吊重。

3.2 垂直度质量控制

3.2.1 反循环钻机的应用

参照以前黄河工程施工经验,桩基主要采用正循环钻机,钻孔速度慢,护壁效果好;泥浆比重大泥皮厚易降低桩周摩擦力,泥浆比重及含砂率难控制,清孔时间长且清孔质量差,对于本工程而言成孔至灌注之间时间越长危险系数越大;同时该钻机钻杆较柔,对于超百米深长桩基垂直度很难保证。反循环钻机护壁效果稍差,但成孔速度快,动力排浆,泥浆携渣能力强,可吸取孔底的粒状钻渣,清孔效果好。护壁泥皮薄,但不影响护壁质量,且对桩基摩擦力影响较小,反循环钻机满足桩基质量要求,为缩短钢平台使用周期,保证施工工期,故选用反循环加双护圈三翼刮刀式钻头进行桩基施工。

3.2.2 钢护筒施工

19#主塔桩位所处位置河流湍急冲刷大,采用加长护筒,长度36m,直径2.4m,钢板厚14mm,护筒顶标高17.5m,底标高-18.5m,河床顶标高+6m,河床以上11.5m,入土深度24.5m。钢护筒顶面与贝雷梁顶齐平,保证钢护筒打设完成后可恢复桥面板,钢护筒采用120型双夹具振动锤配合100t履带式起重机打设。过程中采用导向架进行钢护筒定位,主要控制护筒垂直度及平面位置,导向架总长6m,平台以上2m,平台以下4m,导向架安装定位时确保导向架自身垂直且平面偏位小于3cm并与桥面板进行焊接固定,护筒打设过程中用全站仪进行十字交叉测量保证护筒垂直度,经复测护筒倾斜度均小于1/130,平面偏差均小于30mm。

3.2.3 施工过程控制

钻机就位前进行桩位复测,就位后再次对钻机中心进行复测,控制桩基平面位置偏差,钻机完成就位完成后用水平尺进行钻机垂直度与水平度检查,在钻进过程中需经常对钻机垂直度及水平度进行检查,以控制钻孔质量。通过桩基成孔质量检测仪对桩基进行检测,垂直度较好。

以往检测钻孔成孔质量常用的是下放探孔器的方法,此法存在精确度低、易破坏孔壁泥皮、时间长等缺点。此次桩基检测采用JL-IUDS(C)智能超声成孔质量检测仪,可实现自动检测孔深、孔径变化及钻孔倾斜度,具有不破坏护壁泥皮、精度高、信息反馈快、指导施工及时等优点,经检测桩基垂直度均在0.3%以内。

3.3 钻孔泥浆含砂率控制

因本工程地质的特殊性,对泥浆性能要求较高,钻孔过程中,高性能的泥浆是保证成孔质量的必要条件。采用优质膨润土进行造浆,开动钻机进行泥浆循环,在制作过程中往泥浆内加入适量碱以调节泥浆稠度,制作完成后需经过浆液各项指标的检测,达到规范要求:相对密度<1.05、黏度20Pa·s-22Pa·s之间,含砂率<0.3%后方可进行钻孔施工。

为方便施工时泥浆的沉淀和储存,每台钻机各配一个泥浆箱,长9m宽4m高2m,分为长7m宽4m的沉淀区与长2m宽4m的回流区两部分,两区域用钢板隔开且钢板高度比泥浆箱矮50cm,保证沉淀后的泥浆可溢流至回流区,回流区外侧下端割出直径40cm孔并安装管路通至护筒内用于泥浆回流。

开始钻孔,孔内泥浆携带着钻渣通过反循环泵吸进入泥浆箱沉淀区,在泥浆箱内沉淀经过二级沉淀后通过循环管路回流至孔内,在泥浆箱沉淀后的钻渣通过挖机装至渣土车内运至弃渣场。每2m或地质变化位置留存渣样,现场根据渣样情况及时调解泥浆比重。

本工程桩基为大直径深长桩基,控制含砂率是关键,含砂率控制不到位将导致孔内沉淀过厚无法下放钢筋笼、也会增加二清时间及难度。在桩基一清过程中利用泥沙分离机,将孔内泥浆含砂率降低至1%以内,最大程度减少后续泥浆沉淀,降低对下道工序施工的影响,保证桩基的成孔质量。

桩基二次清孔采用气举反循环法进行清孔,通过空压机往导管内通入高压气体,在导管内混合器底端形成负压,下面的泥浆在负压的作用下上升,并在气压动量的联合作用下,不断补浆,上升至混合器的泥浆与气体形成气浆混合物后继续上升,从而形成了流速、流量极大的反循环,携带沉渣从导管内反出,排出导管以外,经过泥浆过滤,再将过滤后的泥浆返流回孔内参与泥浆循环,清孔过程中必须始终保持钻孔桩内的原有水头高度。

气举反循环清孔换浆速度快,清渣效果好,尤其对于大直径深长桩基清孔效果显著,此类桩基一般3-4小时可达到灌注条件。

3.4 钢筋笼施工质量控制

3.4.1 钢筋笼加工

钢筋笼采用节段匹配进行加工,按设计要求加工完顶节钢筋笼后,将顶节钢筋笼前移,在后方按照涉及间距放好加强圈并固定,将第二节钢筋笼与第一节钢筋笼主筋用套筒进行连接并将主筋焊在放好的加强圈上,再解开套筒连接将第一节放置滚焊机上焊接外箍筋,将加工好的第二节钢筋笼前移,如此循环将整套钢筋笼加工完成,过程中严格控制主筋间距及与上节钢筋笼接头对接精度,钢筋笼焊接过程中检查其各焊接点,严格控制各焊接点的焊接质量,吊点位置需着重加强焊接。现场钢筋笼制作完成后,每节钢筋笼上绑扎标签,并注明桩号、钢筋笼编号、钢筋笼长度。钢筋笼采用三角支撑横向加固,每隔4m一道,防止钢筋笼存放和运输过程中发生变形。

3.4.2 钢筋笼吊点加固

为提高孔口钢筋笼安装时的吊装安全,在钢筋加工过程中每节钢筋笼吊装点位对称增焊了两个U型钢筋及在穿杠位置加强圈上方焊接竖向短钢筋头加强吊点强度(钢筋头无法提前预测位置的,可在安装时穿杠穿入前焊接,但必须保证焊缝质量)。保证钢筋笼安装完成后钢筋笼在护筒内的定位准确,桩基钢筋笼顶节顶端上下2m位置对称焊接8个定位耳筋。

3.4.3 钢筋笼孔口悬挂装置

钢筋笼为双筋设计,在实际加工过程中为方便螺纹套筒施拧,双筋之间间隔2cm间距,因钢筋笼较重,孔口尺寸大,一般穿杠易变形且重量大,不方便施工,因此根据现场实际自制钢筋笼吊具(见图3),此类吊具环形穿杠可承受荷载大且方便现场实际操作、可将钢筋笼稳定地悬挂在孔口。

图3 钢筋笼吊具

钢筋笼顶顶端伸入承台部分的主筋采用直径5cm,单根长1.5m珍珠棉套筒包裹,方便后期桩头砼的破除(见图4)。

图4 桩头珍珠棉包裹

3.5 混凝土灌注过程质量控制

3.5.1 混凝土浇筑

储料斗需有足够的容量,桩基孔深130m,桩径2m,即混凝土的贮存量应保证首批砼灌注后,使导管埋入混凝土的深度不小于1.0m,经计算首盘砼最少为8.56m3,实际施工首盘封底砼施工定为13m3。选用可装4m3混凝土的大料斗,首盘灌注时用第一台罐车将大料斗放满,然后调用第二辆满载的罐车进行封底,保证一次性封底混凝土方量大于13m3。

灌注前导管下端距离孔底30cm,按照规范要求浇筑过程中导管埋入混凝土的深度应控制在2-6m以内,因大直径深长桩基,混凝土方量较大,混凝土灌注时间较长,存在诸多不确定因素(如:泥浆沉淀过厚、混凝土浮浆较厚等因素导致灌注过程中测量混凝土顶面不准确)在不影响导管拔出的前提下,导管埋深宜控制在6-9m之间,保证桩基混凝土完整性。

3.5.2 桩头混凝土质量控制

桩基桩头埋深18m左右,桩头较深,传统方法无法控制此类桩头标高,经过研究,制作出适用于深埋桩头混凝土质量检查的一种新型组合式捞渣器。

面接近桩顶标高时,将小锥斗放入大锥斗内填充大锥斗空间,避免下放过程中沉渣提前将大锥斗填满,大小锥斗分别拴上测绳一起顺入孔内,在此过程中小锥斗牵引绳无需受力,跟随大锥斗一起下,当到达捞取位置时先将小锥斗提出,大锥斗便可捞取当前所在位置的泥浆或混凝土,记录好当前取出渣样位置的标高后慢慢提出孔外,检查锥斗内渣样情况,通过观察渣样情况,锥斗内如有石子,则捞取标高上提30cm再次测量,如此循环,直至捞出无石子的渣样,确定出混凝土顶面与泥浆面交界位置。如无石子,则捞取标高下降30cm再次测量,如此循环,直至捞出有石子的渣样,确定出混凝土顶面与泥浆面交界位置。上下多次测量。桩头超灌高度可控制在50-80cm高度。

可提前确定混凝土顶面标高及桩顶混凝土质量,不但在保证桩头质量的前提下最大程度地减少混凝土的浪费,还避免了多次补方,缩短了灌注时间。

4 结束语

在桩基施工过程中通过采用深长护筒、护筒导向架、泥沙分离机、气举反循环清孔、超声波检孔仪控制了桩基的垂直度,降低了泥浆含砂率,减少了对孔壁的扰动,保证了成孔质量,在桩基灌注过程中采用自制捞渣器,减少了混凝土浪费,保证了桩头质量。东津黄河大桥19#主塔桩基工程历经66天施工完成,效果较好,超声波桩基检测100%为1类桩基,为以后的黄河桩基施工积累了宝贵经验。