价值工程在汽车零部件成本优化中的应用

罗远根LUO Yuan-gen;魏菊英WEI Ju-ying

(江铃汽车股份有限公司,南昌 330000)

0 引言

汽车产业作为我国的支柱产业,整个产业链涉及钢铁、冶金、塑料、陶瓷等原材料工业,以及电子、电器等其他十多个产业部门,由于产业链涉及面非常广,并且市场竞争激烈,汽车整车制造和零部件行业面临的成本优化需求异常强烈。而价值工程作为一门系统性的降本方法论被广泛运用于汽车零部件的设计、制造。

1 价值工程的发展:从简单到复杂,从单一到系统

①20世纪40年代二战期间,市场原材料供应十分紧张,给采购和寻找物资带来巨大困难。美国通用电气的工程师麦尔斯为了解决喷涂车间石棉板采购问题,采用最早期的价值工程思想,找到替代产品,不仅解决实际问题,而且实现了大幅的降本。这就是价值工程的雏形:通过改变产品尺寸、形式、材质达到自己想要的功能。然而随着价值工程的不断发展,其运用和功能从简单到复杂,从单一到系统。如图1。

图1 价值工程的发展

②第二阶段,价值工程的思想影响到量产产品的设计优化,改变产品设计和加工方法是这阶段的主要运用。比如某制造商发现某产品在制造阶段特别困难,废品率高等,那这时候往往会运用价值工程的思想给产品做设计优化。五年前的汽车中冷器设计中,进出水室都是铝制材料,不仅重量大,压铸成本也比较高。随着工业塑料的性能加强和轻量化的趋势,很多零部件逐渐有塑料取代传统金属件,如图2和图3,汽车中冷器进气室由PPA6+30%GF替代铝制气室。

图2 中冷器进气室(铝)

图3 中冷器进气室(塑料)

③到了三阶段,价值工程的思想开始影响新产品的设计和加工。

早期的工业化状况是原始的产品开发模式:产品的设计和制造都由同一个人来完成,比如我们熟知的打铁匠,自己设计铁器的形状,自己锻打。然而随着社会的发展,产品变得越来越复杂,制造工艺也越来越复杂,产品设计和制造都需要很强的专业知识,无法由同一个人完成,因此,打铁匠的产品开发模式逐渐远离。于是,产品开发产生了设计和制造的社会分工,产品开发分为产品设计和产品制造两个阶段,分别由设计工程师和制造工程师负责。设计工程师关心产品的外观、功能和可靠性,却不会关心产品是如何制造、装配的。因此导致了设计和制造脱节,从而导致产品设计完后制造困难废品率高,制造成本高居不下,甚至不得不返回重新设计,使得项目开发周期长,开发成本高。

原始产品开发模式,到现在的传统产品开发模式,都已经不再适应信息化、数字化时代,转而需要的是新产品开发模式,文章称之为面向生产工艺的设计。

1)零件设计应避免锋利的边、角,除了防止工伤外,还可以提升材料利用率。

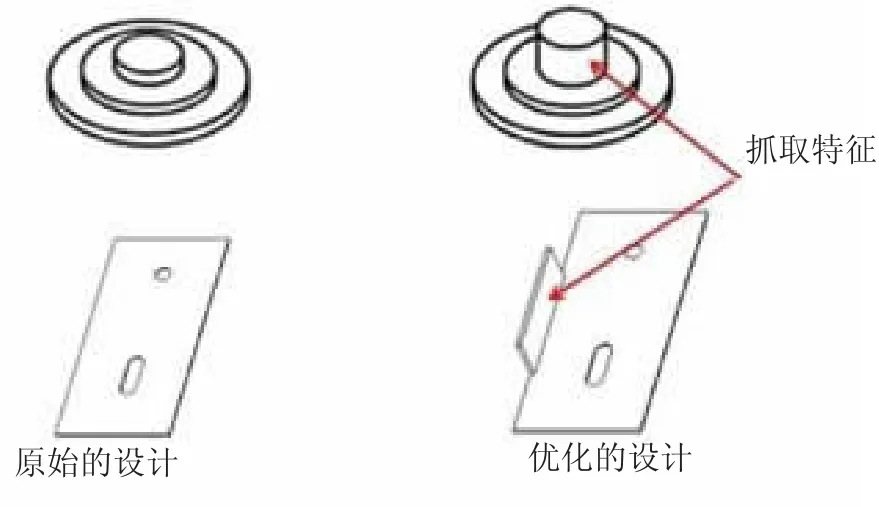

2)零件设计应该易于抓取,如图4,原始的设计由于产品太薄,工人在抓取时比较费力,这就会浪费生产工时,导致效率低,从而造成成本的浪费;合理的设计应该是适合抓取。

图4 零件设计应该易于抓取

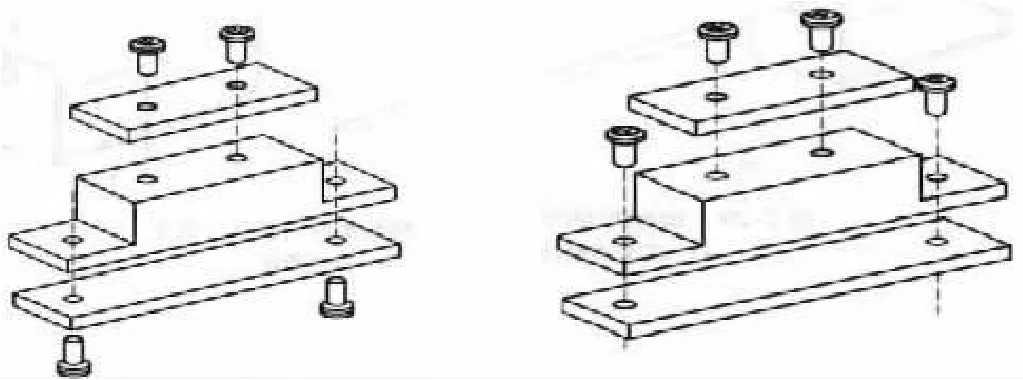

3)零件应避免把大的零件置于小的零件上装配,这样可以避免由于下盘不稳导致的零件磕碰,造成质量成本,如图5所示。

图5 避免大零件置于小零件上面

4)零件装配方向越少越好。最理想的产品装配只有一个装配方向。装配方向过多造成在装配过程中对零件进行移动、旋转和翻转等动作,降低零件装配效率,使得操作人员容易产生疲惫,同时零件的移动、旋转和翻转等动作容易造成零件与操作台上的设备碰撞而发生质量问题。如图6,原始的设计中具有两个装配方向,当下面两个零件固定好后,两个零件必须翻转180°,再固定最上面的零件;改进的设计中只有一个装配方向,零件不需要翻转就可以把三个零件装配在一起,装配过程简单。

图6 避免多个方向装配

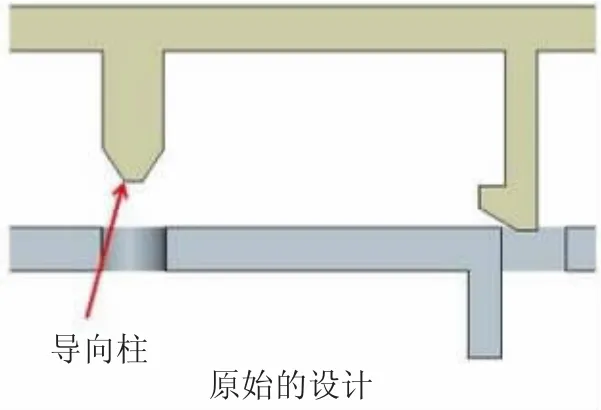

5)导向特征的设计。常用的导向特征包括斜角、圆角、导向柱和导向槽等,斜角的例子如图7所示。

图7 导向特征的设计

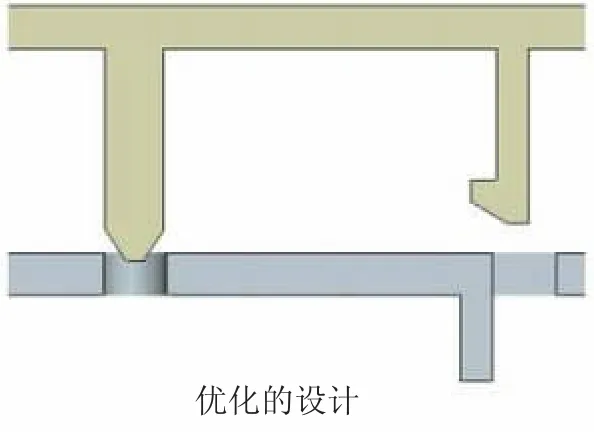

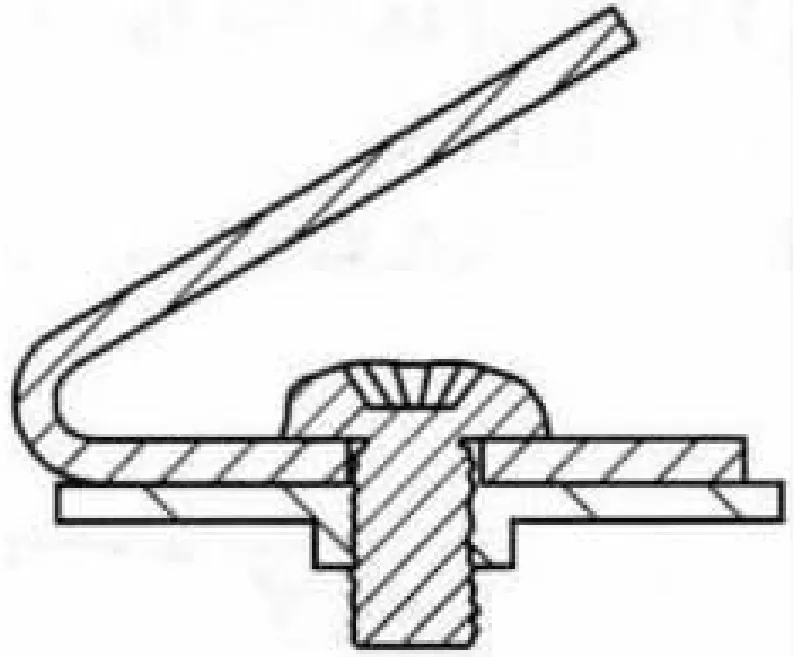

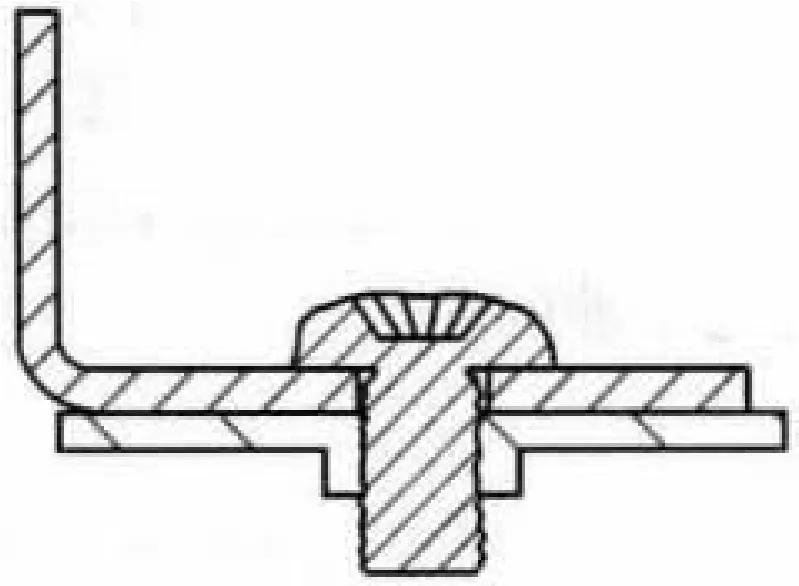

导向特征应该是装配最先接触点,需要注意的是导向柱的长度不能太短,需要保证导向柱是两个零件最先接触点,导向柱才具有导向效果。在装配时,导向特征应该先于零件的其他部分与对应的装配件接触,否则,不能起到导向作用,如图8所示,而应该设计成如图9。

图8 无法起到导向作用的设计

图9 优化后的设计

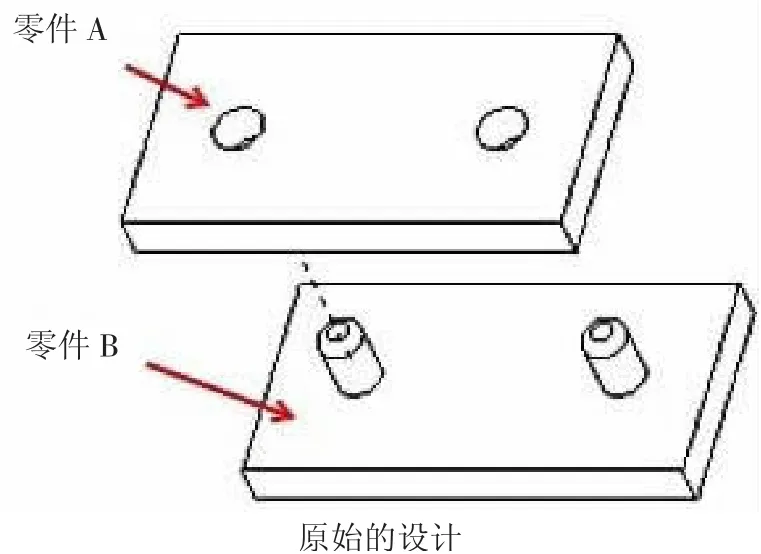

6)避免零件过约束:原始的设计由于零件A和零件B都完全对应,属于过度约束,导致装配是叫困难,要严丝合缝,如图10;而优化后的设计是零件A其中一个空位加大,这样装配时只需要其中一个空对应上即可,另外一个很容易对上,如图11。

图10 过约束的设计

图11 优化后的设计

7)避免装配干涉,如图12。

图12 电插座干涉案例

8)为辅助工具提供空间:原始的设计没有留出大螺栓的空间,导致装配困难,如图13,优化后的设计如图14。

图13 无法装配的设计

图14 优化后的设计

2 材料优化

2.1 考虑国产材料替代进口材料

随着我国工业化进程的不断发展,中国制造的水准已经完全可以满足汽车产业链的要求,这时候我们要聚焦适当的材料国产化工作,比如硅胶,进口硅胶单价至少120元/kg,而国产目前可以做到50元/kg,并且性能通过各种实验要求。既然国产硅胶可以满足功能要求,就该推进国产化。

2.2 用常规材料替代特殊材料

在很多的零件设计中,依然会采用市场不常规用到的材料,这部分材料因为市场用量很少,导致固定成本分摊极其高,因此能找到这部分材料的替代品对降本有极大助益。比如在汽车零部件中冷器中,偶尔会出现使用PPA6+50GF的材料,这种材料在市场比较罕见,单价55元/kg,而通过CAE和搭载测试,PPA6+35%在多数情况下很替代PPA6+50GF,单价却只要26元/kg。

2.3 低牌号的材料替代

关于材料的牌号选择对成本的影响也很大,比如经常发现汽车钣金件材料牌号过高,对于没有震动要求的支架,还选用Q345的原材料。Q345相比Q235,材料单价至少高出1元/kg,其用于支架的多数情况是有震动,因为需要更稳定的性能。而对于完全没有震动的安装环境,Q235完全可以满足。

2.4 材料利用率提升

材料利用率的提升,直接影响了整体材料费,因此,能提升材料利用率,就能降低成本。材料利用的案例在钣金件尤其适用,钣金件在排布时,不同方案将对应不同的材料利用率。

2.5 边角料、尾料再利用

钣金件的边角料很多都可以在利用,比如大型冲压件,一般边角料都比较大,可以用来冲压一些较小的零件;较长的金属管的尾料很多情况也可以用来制作其他较短的金属管。

3 结论

价值工程的运用和实施,已经变得系统,不再是早期的通过改变产品尺寸、形式、材质达到自己想要的功能,而是已经深入到设计、制造、包装和物流整个供应链。未来的价值工程还将继续在制造业的各个领域实现不同的价值和功能。数字化时代即将到来,价值工程也将在数字化领域绽放其应有的价值。