基于不同行径比的冰箱往复压缩机动力学分析

黄传顺 朱红伟

1.空调设备及系统运行节能国家重点实验室 广东珠海 519070;

2.珠海格力电器股份有限公司 广东珠海 519070

0 引言

冰箱往复压缩机活塞行程与气缸直径的比值(简称行径比)是压缩机的一个重要参数。在相同排量情况下,活塞行程越大,对应的气缸孔直径(简称缸径)越小,运动机构受到的气体力相应越小,气缸孔、轴承孔所受载荷越轻,轴承变形越小,有利于提高轴承可靠性。但活塞行程过大会造成压缩机机芯体积增大,增加压缩机成本。反之,活塞行程越小则缸径越大,运动机构受到的气体力越大,轴承所受载荷越高,容易引发零部件磨损等可靠性问题。

黄辉等[1]研究了转子压缩机不同偏径比条件下气体阻力矩的变化规律,找出了能够降低压缩机振动的最佳偏径比取值范围;邓敏[2]等分析了变频压缩机泵体力矩的组成部分,通过实验方法测试出泵体力矩,并将测试结果与仿真结果做了对比分析。然而,以上研究主要集中在空调应用领域的滚子式压缩机,在冰箱应用领域的往复式压缩机,行径比对压缩机动力学特性的研究目前还很少。本文以某型号8.75 cm3排量活塞压缩机为研究对象,通过分析不同行径比条件下压缩机的动力学特性,研究行径比对压缩机性能的影响。

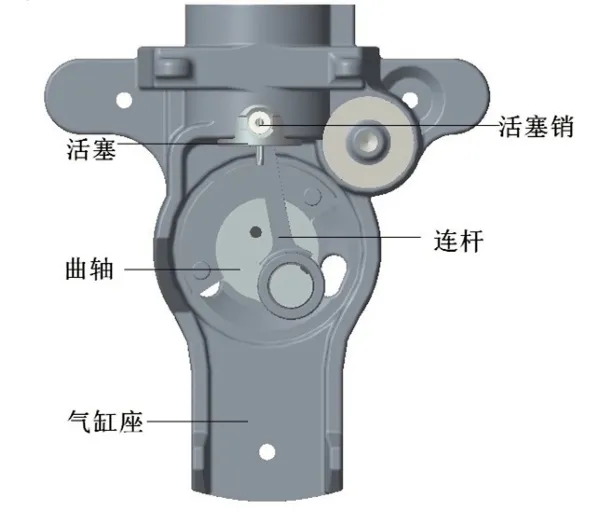

1 物理模型

活塞压缩机运动机构物理模型如图1所示。运动机构包括:曲轴、连杆、活塞、活塞销和气缸座。压缩机工作过程中,曲轴在电机带动下产生旋转运动,通过连杆作用将其转化为活塞的往复运动。压缩机运行过程中运动机构的受力比较复杂:活塞做不等速往复运动产生往复惯性力;当活塞压缩气体时会受到气体的压力;相互配合的各零件配合表面存在相对运动会产生摩擦力[3-4]。由于活塞压缩机零件质量比较小,其本身的重力可以忽略不计。

图1 活塞压缩机运动机构物理模型

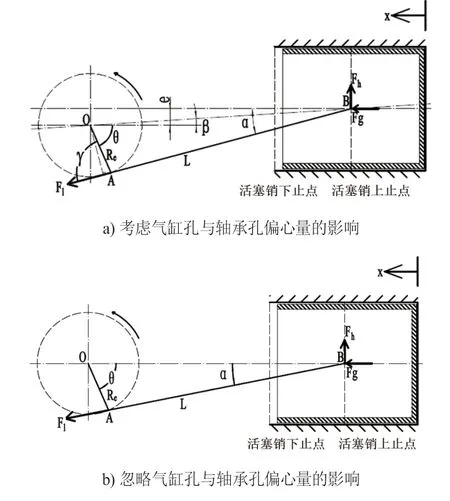

活塞压缩机运动机构受力情况如图2所示。定义活塞上止点为坐标原点,指向下止点方向为正方向。设曲柄OA绕曲轴中心线O以角速度ω逆时针旋转,曲柄转角为θ,连杆与气缸孔的夹角为α,轴承孔中心相对气缸孔与中心孔中心连线夹角为β。

图2 活塞压缩机运动部件受力结构原理图

气缸内气体压力随曲柄压力变化可以从示功图(图3)上获得。作用于活塞上的气体力Fg为活塞两侧压力差与活塞面积的乘积:

式中,P为气缸内气体的压力,单位:Pa;Ps为活塞背压力,单位:MPa;AP为活塞截面积,单位:mm2。

活塞力Fp是气体力Fg、往复惯性力I和往复摩擦力Fm沿气缸轴线方向作用于活塞上的合力。活塞力作用于活塞销B,并传递到连杆上,可以分解为两个分力。一个分力为连杆力Fl,方向沿着连杆大小孔中心连线;另一个分力为侧向力Fh,方向垂直于气缸壁。根据运动机构的整体受力情况和几何关系,得出如下近似公式:

式中,Fl为连杆力,单位:N;Fh为c侧向力,单位:N;Re为曲柄半径,单位:mm;θ为曲柄转角,单位:rad;Tz为阻力矩,单位:N·m。

3 结果分析与讨论

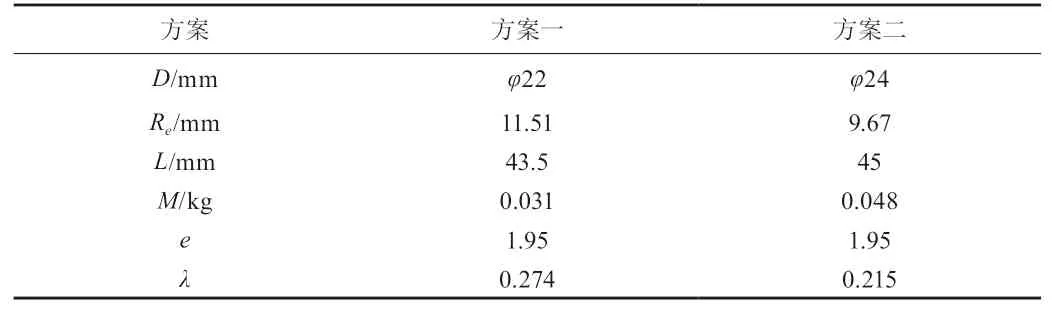

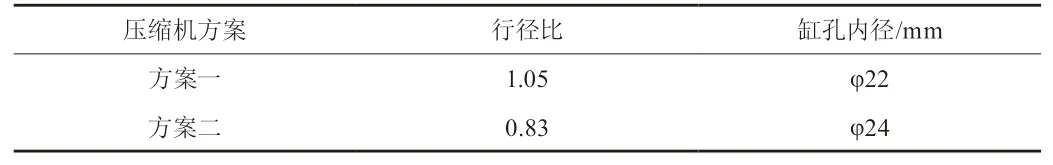

为了对比不同行径比压缩机的动力学特性,在某排量8.75 cm3变频活塞压缩机平台基础上,设计两种不同方案的压缩机结构参数并做理论计算。方案一为直径22 mm缸孔,方案二为直径24 mm缸孔,详细参数如表1所示。

表1 不同方案压缩机结构参数对比

表1中,D为气缸孔直径,Re为曲柄半径OA的长度,L为连杆中心孔长度,M为往复运动质量,e为气缸孔与轴承孔的偏心距,λ为曲柄半径与连杆中心距比值。

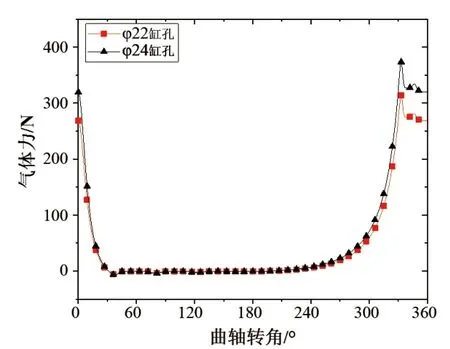

根据上述公式(1)计算出国标工况下气体力随曲轴转角的变化曲线,如图3所示。从图3可以看出,对于排量8.75 cm3的压缩机,方案一缸孔最大气体力为320 N,方案二缸孔最大气体力为375 N,方案一最大负载为方案二最大负载的85.3%。由于气体力直接作用于活塞端面,通过连杆力的作用间接地作用到连杆和曲轴轴承面上,采用小缸孔、大行径比的技术路线能够降低轴承对负载的要求,有利于压缩机轻量化设计。

图3 气体力随曲轴转角变化曲线

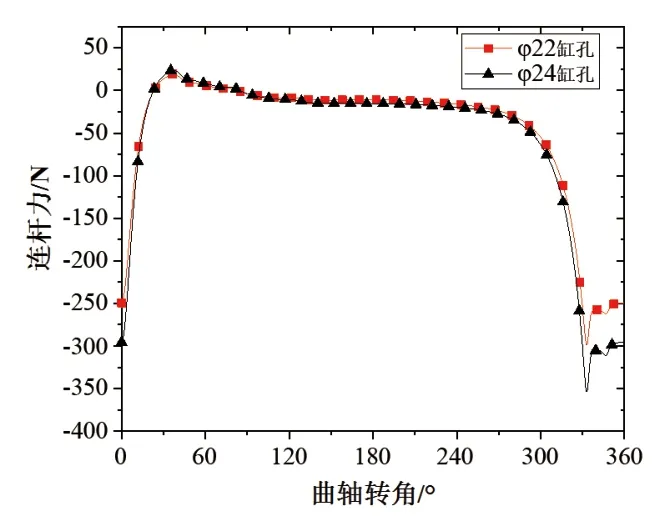

根据上述公式(2)计算出国标工况下连杆力随曲轴转角的变化曲线,如图4所示。从图中可以看出,对于排量8.75 cm3的压缩机,方案二连杆力的最大峰值为350 N,比方案一最大连杆力高出17%。连杆力越大,连杆大、小头轴承孔和曲轴所在的轴承孔越容易产生变形,零件越容易磨损。因此为保证压缩机的可靠性,通常会增大轴承壁厚来提高连杆和曲轴轴承孔刚度,这就会不可避免地增加压缩机成本,不利于产品的推广应用。

图4 连杆力随曲轴转角变化曲线

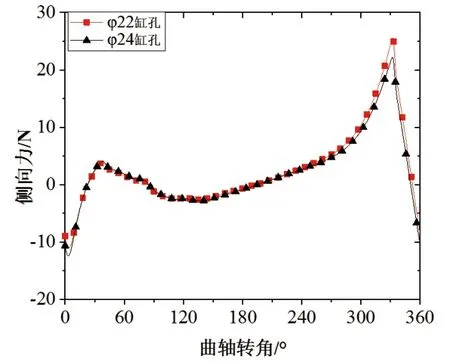

根据上述公式(3),计算出活塞侧向力随曲轴转角的变化曲线,如图5所示。从图中可以看出,方案一活塞所受最大侧向力为25 N,方案二活塞所受最大侧向力为22.5 N。侧向力的大小主要取决于曲轴偏心距及连杆的长度。偏心距越大,连杆中心距越短,活塞所受侧向力越大。φ22缸孔方案对应曲轴偏心距11.51 mm,大于φ24缸孔方案曲轴偏心距9.67 mm。φ22缸孔方案连杆中心距43.5 mm,小于φ24缸孔方案连杆中心距45 mm。以上综合结果,两种不同行径比方案活塞所受侧向力相差11%左右,方案二活塞侧向力略小于方案一活塞侧向力。活塞侧向力大小决定了活塞往复运动过程中摩擦功耗的大小。

图5 活塞侧向力随曲轴转角变化曲线

摩擦力大小与正压力成正比,计算公式如下:

根据上述公式(5),可以得出不同行径比条件下活塞往复摩擦力的曲线与活塞侧向力曲线一致。

根据上述公式(4),计算出国标工况下气缸孔阻力矩随曲轴转角变化曲线,如图6所示。从图中可以看出,对于排量8.75 cm3的冰箱往复式压缩机,方案一和方案二阻力矩曲线基本吻合,峰值差异不大。从阻力矩的计算公式(4)可以看出,阻力矩大小与连杆力、曲轴偏心量和曲柄转角成正比。虽然φ22缸孔方案压缩机气体力和连杆力小于φ24缸孔方案,但是φ22缸孔方案曲轴偏心量大于φ24缸孔方案,二者乘积后结果相同,这是两条曲线吻合的主要原因。由于阻力矩大小决定了压缩机的轴功率,因此从理论上讲φ22缸孔和φ24缸孔两种技术路线电机输出功率理论完全相同,不同行径比对电机的输出功率没有影响。

图6 阻力矩随曲轴转角变化曲线

根据上述不同行径比方案压缩机动力学特性分析,实验验证两种不同技术路线压缩机的性能。实验方案:方案一压缩机采用小缸孔、大行径比技术,方案二压缩机采用小行径比技术,排量相同均为8.75 cm3。详细参数如表1和表2所示。

表2 泵体结构参数

实验采用GB/T 5773—2016《容积式制冷剂压缩机性能试验方法》[5]规定的第二制冷剂量热计法,测试制冷压缩机在规定工况下的制冷能力及性能,同时计算容积效率。选用R600a制冷剂,实验工况为ASHRAE,工况参数如表3所示。

以某排量8.75 cm3变频压缩机为例,采用上述两种技术路线分别装机验证压缩机性能,实验结果如表4所示。

从表4中的测试数据可以看出,对于排量8.75 cm3的压缩机,采用大行径比的φ22缸孔技术方案,压缩机制冷量高于小行径比的φ24缸孔方案的制冷量。通过对样机方案差异对比分析可知,相同垫片配档情况下φ22缸孔相对φ24缸孔的余隙较小,容积效率更高,因此实测制冷量更高。同时对比性能可以发现,采用φ22小缸孔的压缩机性能高于φ24小缸孔的压缩机性能,原因是小缸孔方案除了冷量较大缸孔有提升外,功率也有所下降,功率下降主要由于侧向力的减小。