工业废渣复合固化工程渣土试验研究

罗 琦, 孟凡威, 刘 旭, 贺陶安

(1.湖南省醴潭高速公路建设开发有限公司, 湖南 株洲 412000; 2.湖南省交通科学研究院有限公司, 湖南 长沙 410015)

0 引言

随着全国工业化及城市化进程加快,人口不断增加,对工业制造和电能的需求量日益增大,各种工业废渣也随之不断增多。2018年全国粗钢产量9.28亿t,生产大量钢铁的同时,也产生大量的钢渣(约占粗钢产量的15%~20%)。而目前国内对钢渣的综合利用率却只有22%左右[1],由此造成了数亿吨钢渣的常年堆积,这不仅占用土地、污染环境,更是对资源的严重浪费。高炉矿渣是冶炼生铁时从高炉中排出的一种废渣,据统计,2017年我国待处理的高炉矿渣达2.51亿t[2];脱硫石膏和粉煤灰是燃煤电厂的两大工业废渣[3]。我国工业废渣产量的增长趋势一直呈急速上升状态,每年未回收利用的工业废渣总量就有5亿t[4],这表明其回收利用率不到总量的60%。

工程渣土属于建筑垃圾的一种,主要指工程建设过程中基坑开挖、切方开挖、道路与其它工程建设换填的废弃泥土,也包括桩基施工过程中产生的泥浆、盾构土,还含有少量散落的砂浆和混凝土碎块、剔凿产生的砖石、废金属等废弃物,含土比例约为60%[5]。随着我国国民经济的快速发展,建筑业、轨道交通等行业发展迅速,导致城市中建筑垃圾的产生和排出数量也在快速增长,其中渣土就占有相当大的比例,约占建筑垃圾总量的30%~40%[6]。

目前我国工程渣土的资源化利用水平还比较低,主要将其作为道路路基填土使用。为减小渣土的危害,李又云等[7]依据室内试验与现场试验,分析了建筑渣土的颗粒组成、击实特性和力学特征。研究结果表明:渣土经过一定处理后,具有强度高、稳定性好等特性,通过特定的施工工艺可直接应用于城市道路路基工程。安徽工业大学的朱伟[2]以高炉矿渣微粉及一定量的石膏、水泥、外加剂,制备出一种新型绿色胶凝材料“土壤固化剂”,并用土壤固化剂分别固化工程废弃泥浆和渣土,使其具备了一定的工程应用性能。昆明理工大学固体废弃物国家工程研究中心[8]通过试验揭示了水泥系固化剂固化渣土强度增长的原理:在一定的外部压力下,水泥基固化剂固化渣土是源于水泥与添加剂、渣土发生化学反应,生成新物质胶结渣土颗粒或新生成物体积膨胀填充渣土颗粒之间的孔隙,密实了渣土结构,使固化渣土易于压实成为一个整体,从而获得良好的宏观力学性能。屈晓晖[9]通过分析渣土的物理力学特性,提出渣土碾压形成的地基层符合硬壳层的概念,研究了渣土的最优颗粒级配和级配改良后渣土的最佳含水率,得到了渣土在不同密实度下浸润作用对其强度的影响规律,并通过试验和应用工程提出了渣土处理软弱地基的施工控制参数。

本文利用高炉矿渣、钢渣、脱硫石膏等工业废渣制备出替代传统无机胶凝材料的固化剂,并用于固化工程渣土,研究了固化剂的基本性能和固化渣土的力学性能,以期固化渣土能作为二级及二级以下公路或城镇次干路及以下道路基层、底基层材料使用。

1 试验材料与方案

1.1 试验材料

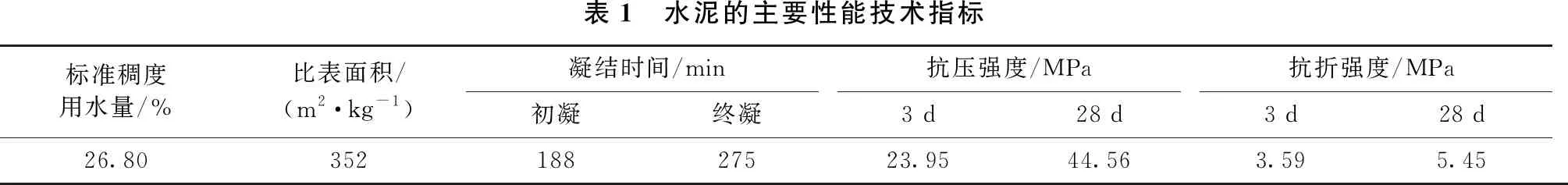

1)水泥:P·C42.5水泥,经检验安定性合格,主要技术指标如表1所示。

2)钢渣:取自湖南华菱涟源钢铁有限公司,经过烘干、破碎、球磨工艺后得到粉末状钢渣。其主要成分见表2。

表1 水泥的主要性能技术指标标准稠度用水量/%比表面积/(m2·kg-1)凝结时间/min抗压强度/MPa抗折强度/MPa初凝终凝3 d28 d3 d28 d26.8035218827523.9544.563.595.45

表2 钢渣的主要成分%SiO2Al2O3CaOMgOFeOFe2O3MnOTiO2P2O515.455.0543.127.798.169.200.831.241.88

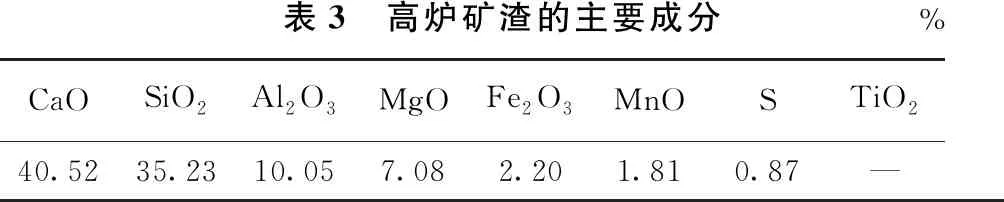

3)高炉矿渣:取自湖南华菱涟源钢铁有限公司,经过烘干、球磨工艺后得到粉末状高炉矿渣。其主要成分见表3。

表3 高炉矿渣的主要成分%CaOSiO2Al2O3MgOFe2O3MnOSTiO240.5235.2310.057.082.201.810.87—

4)激发剂:氢氧化钠、硫酸钠均为分析纯。

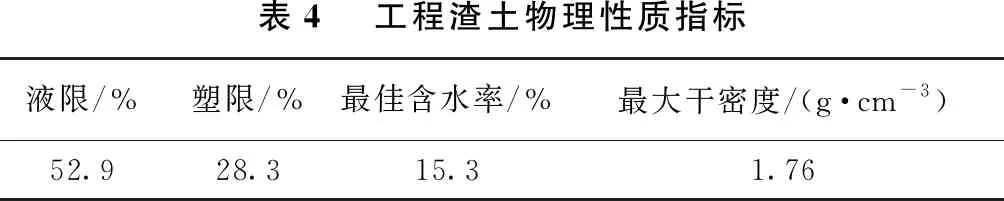

5)工程渣土:取自某建筑工地,经烘干、敲碎、筛分得到0~4.75 mm的粉状干土,其物理性质指标如表4所示。

表4 工程渣土物理性质指标液限/%塑限/%最佳含水率/%最大干密度/(g·cm-3)52.928.315.31.76

6)再生细集料:长沙市某建筑垃圾处理厂砖渣料,经烘干、筛分得到0~4.75 mm的建筑垃圾再生细集料(见图1)。

(a) 工程渣土(b)处理后的工程渣土(c) 建筑垃圾再生细集料

1.2 试验方案

钢渣、高炉矿渣直接取自钢铁厂,未经加工,均需通过球磨工艺磨细后加以使用,为确定最佳球磨时间,对钢渣、高炉矿渣进行球磨试验和活性指数试验;对固化剂进行凝结时间和胶砂强度试验;对固化渣土进行无侧限抗压强度试验。

1.2.1球磨试验

钢渣粒度和硬度较大,先对其进行破碎,使其粒度小于2.36 mm后再进行球磨,高炉矿渣经烘干后可直接进行球磨。采用XQM-4行星式球磨机,控制转速为500 r/min,钢渣球磨时间分别为60、80、100、120 min,高炉矿渣球磨时间分别为30、40、50、60 min。球磨试验结束后过2.36 mm筛,除去钢球及其他硬物。

1.2.2活性指数试验

钢渣及高炉矿渣的活性指数试验均按《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T 18046—2017)附录A中矿渣粉活性指数、流动度比和初凝时间比的测定方法进行,活性指数为试验胶砂强度与对比胶砂强度的比值,胶砂龄期为7 d和28 d。

1.2.3固化剂基本性能试验

1)钢渣和高炉矿渣掺量试验:固化剂包含主材和激发剂两部分,主材包括钢渣、高炉矿渣和水泥。废渣掺量过高,固化剂早期性能较弱;废渣掺量过低,固化剂存在成本高、易干缩开裂等问题。因此首先需确定合理的钢渣和高炉矿渣掺量。控制钢渣和高炉矿渣的掺量为50%~70%,激发剂统一采用1%NaOH和2%Na2SO4。固化剂的凝结时间试验和胶砂强度试验均按照《公路工程水泥及水泥混凝土试验规程》(JTG 3420—2020)中相应水泥的试验方法进行。

2)激发剂用量试验:根据钢渣和高炉矿渣掺量试验结果,对固化剂配合比进一步优化,研究不同激发剂用量对固化剂性能的影响,确定合理的激发剂用量。

1.2.4固化渣土力学性能试验

1)击实试验:按照重型击实方法进行击实试验,固定渣土掺量为100%,固化剂用量为6%、7%、8%、9%和10%;固定固化剂用量为8%,渣土掺量为100%、90%、80%、70%和60%;分别进行击实试验,确定各组固化渣土的最佳含水率和最大干密度。

2)无侧限抗压强度试验:按照击实试验确定的最佳含水率和最大干密度成型试件,每组试件均制作6个,试件尺寸为φ100 mm×h100 mm,含水率采用击实试验中的最佳含水率,按照最大干密度对应的98%压实度成型试件,试件制作完成后放置于标准养护室进行养护,养护时间分别为7、28 d。养护完成后进行抗压强度测试,采用应变控制法进行匀速加载,控制加载速率约为1 mm/min,当试样破坏时停止加载。

2 试验结果分析

2.1 球磨试验与活性指数

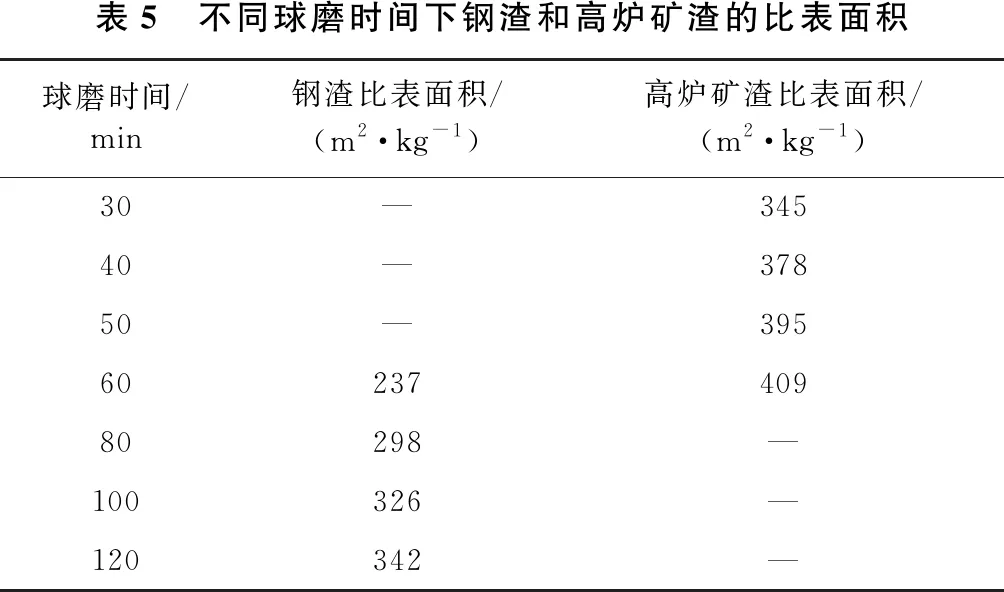

将钢渣和高炉矿渣分别按球磨试验方案进行试验,测定球磨后钢渣粉和高炉矿渣粉的比表面积,结果如表5所示。

表5 不同球磨时间下钢渣和高炉矿渣的比表面积球磨时间/min钢渣比表面积/(m2·kg-1)高炉矿渣比表面积/(m2·kg-1)30—34540—37850—3956023740980298—100326—120342—

由表5可知,钢渣和高炉矿渣的比表面积随球磨时间增加而增大,这是因为随着球磨时间增加,钢渣和高炉矿渣颗粒变细,相应的比表面积就会增大;因钢渣硬度大、较难磨细,要获得比表面积超过340 m2/kg的微粉,钢渣的球磨时间是高炉矿渣球磨时间的4倍。而球磨时间的增加会显著提高生产成本,为进一步确定钢渣和高炉矿渣的合理球磨时间,分别测定了各球磨时间下钢渣粉和高炉矿渣粉的活性指数,试验结果见图2。

(a)钢渣

(b)高炉矿渣

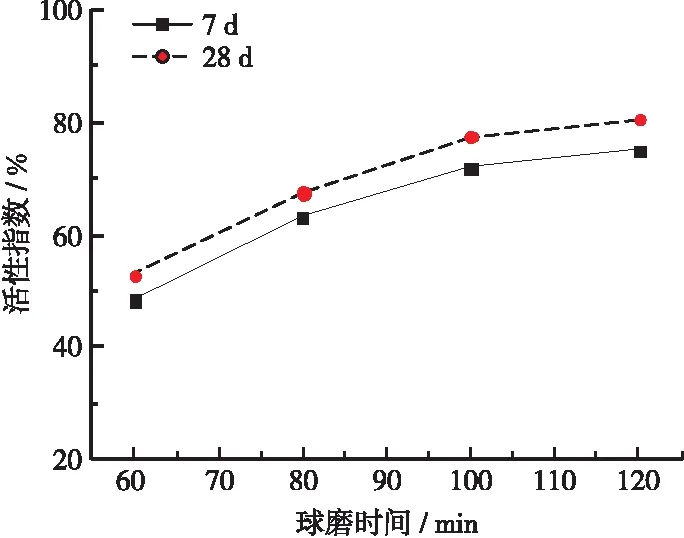

由图2(a)可知,钢渣的7 d和28 d活性指数均随球磨时间增加而升高,因球磨时间越长,钢渣粉颗粒越细,其中的活性物质水化反应更充分,活性指数就越高;与水泥相比,钢渣的早期水化反应较少,因此7 d活性指数低于28 d活性指数;在球磨时间60~100 min时,钢渣球磨时间对其活性指数的提高效果较为显著,球磨时间每增加20 min,钢渣的活性指数提高了10%~15%,但球磨时间从100 min增加到120 min,钢渣活性指数仅提高3%左右。结合钢渣比表面积和活性指数综合来看,钢渣最合理的球磨时间为100 min。

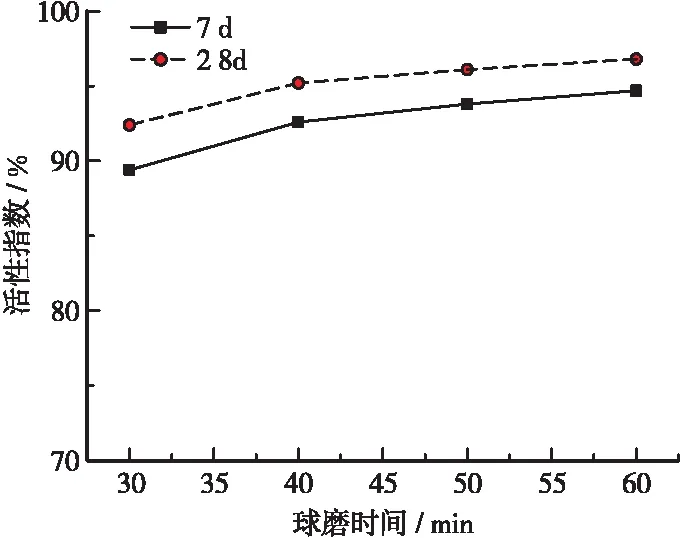

由图2(b)可知,高炉矿渣的7 d和28 d活性指数均远高于钢渣,球磨时间在40 min时,其28 d活性指数超过了95%,达到了s95矿渣的水平;当球磨时间超过40 min,球磨时间的增加对高炉矿渣活性指数的提高效果不明显,因此将高炉矿渣的球磨时间定为40 min。

2.2 固化剂基本性能试验

2.2.1钢渣和高炉矿渣掺量试验

根据试验方案进行钢渣和高炉矿渣掺量试验,固化剂具体配合比、凝结时间和胶砂强度试验结果见表6和图3。

表6 固化剂配合比及凝结时间试验结果编号水泥/%钢渣/%高炉矿渣/%激发剂初凝时间/min终凝时间/minM10000—188275A13010601%NaOH+2%Na2SO4162258A23020501%NaOH+2%Na2SO4147241B14010501%NaOH+2%Na2SO4167264B24020401%NaOH+2%Na2SO4148244C15010401%NaOH+2%Na2SO4169265C25020301%NaOH+2%Na2SO4152247

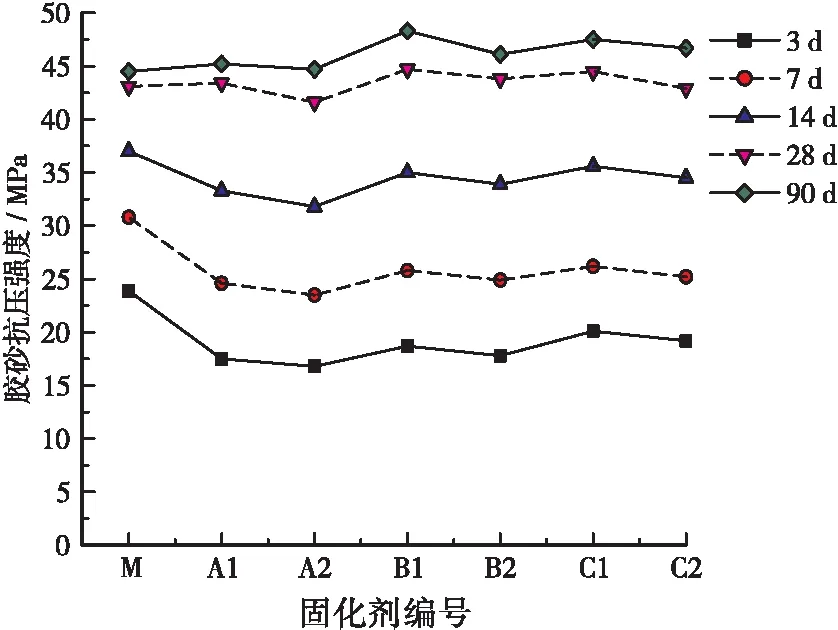

图3 不同配合比固化剂胶砂抗压强度随龄期变化关系

由表6固化剂凝结时间试验结果可知,A、B、C 3组中2号配合比的固化剂凝结时间均小于1号配合比的固化剂凝结时间,说明钢渣掺量从10%增加到20%后,固化剂凝结时间有所缩短,初凝时间缩短了15~19 min,终凝时间缩短了17~20 min。《公路路面基层施工技术细则》(JTG F20—2015)对水泥的凝结时间要求为:初凝时间大于3 h,终凝时间大于6 h且小于10 h,后续可添加缓凝剂使固化剂凝结时间满足规范要求。

由图3可以看出,固化剂早期强度低于水泥;龄期为28 d时,部分固化剂胶砂强度超过水泥胶砂强度;龄期为90 d时,固化剂胶砂强度均超过水泥胶砂强度;这与钢渣和高炉矿渣早期活性较低、后期活性逐渐升高有关。通过对比发现,A1和A2固化剂强度最低,原因是水泥含量较少,强度形成速度较慢;B1和C1固化剂强度最高,B2和C2固化剂强度次之,原因是钢渣活性低于高炉矿渣,钢渣掺量的提高对固化剂强度产生了不利影响。综合各因素,选择B1固化剂作为后续试验研究的基础,即固化剂中水泥掺量40%,钢渣掺量10%,高炉矿渣掺量50%。

2.2.2激发剂用量试验

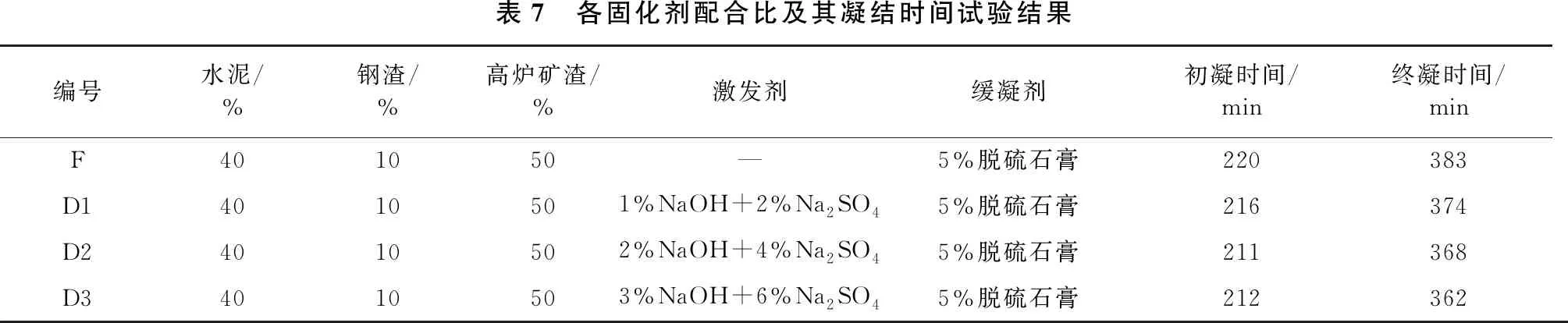

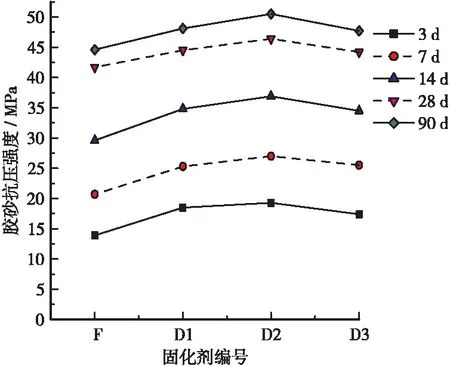

根据2.2.1节试验结果,对固化剂配合比进一步优化,添加5%脱硫石膏作为缓凝剂,表7为各固化剂配合比及其凝结时间试验结果。添加了5%脱硫石膏作为缓凝剂后,各固化剂初凝时间和终凝时间均满足《公路路面基层施工技术细则》(JTG F20—2015)的要求。不同激发剂用量的固化剂胶砂抗压强度随龄期变化关系见图4。

表7 各固化剂配合比及其凝结时间试验结果编号水泥/%钢渣/%高炉矿渣/%激发剂缓凝剂初凝时间/min终凝时间/minF401050—5%脱硫石膏220383D14010501%NaOH+2%Na2SO45%脱硫石膏216374D24010502%NaOH+4%Na2SO45%脱硫石膏211368D34010503%NaOH+6%Na2SO45%脱硫石膏212362

图4 不同激发剂用量的固化剂胶砂抗压强度随龄期变化关系

由图4可知,添加激发剂后固化剂的各龄期强度均有了较明显的提升,随激发剂用量增加,固化剂胶砂强度先增大后减小,最佳用量为D2组,即2%NaOH+4%Na2SO4。NaOH为钢渣、高炉矿渣及水泥水化反应的进行提供了碱性环境,在固化剂水化过程中,一定的碱性环境能够提供足够的OH-从而快速形成 C-S-H 凝胶,致使固化剂快速凝结硬化形成具有一定强度的基体[10-11],但碱性过强会产生负面影响。Na2SO4对固化剂活性的激发机理主要是:首先,SO42-在 Ca2+的作用下,与在固化剂颗粒表面的凝胶及溶解于液相中的AlO2-反应生成水化硫铝酸钙Aft[12]。其次,SO42-也能置换出C-S-H 凝胶中的部分SiO42-,被置换出的SiO42-在外层又与Ca2+作用生成C-S-H,使高炉矿渣和钢渣活性激发得以继续进行[13],从而提高了固化剂的强度。

2.3 固化渣土力学性能

由2.2节确定了固化剂的配合比,主材为40%水泥+10%钢渣+50%矿渣,激发剂为2%NaOH+4%Na2SO4。利用该固化剂对工程渣土进行固化,研究了固化剂用量和渣土掺量对固化渣土无侧限抗压强度的影响。

2.3.1击实试验

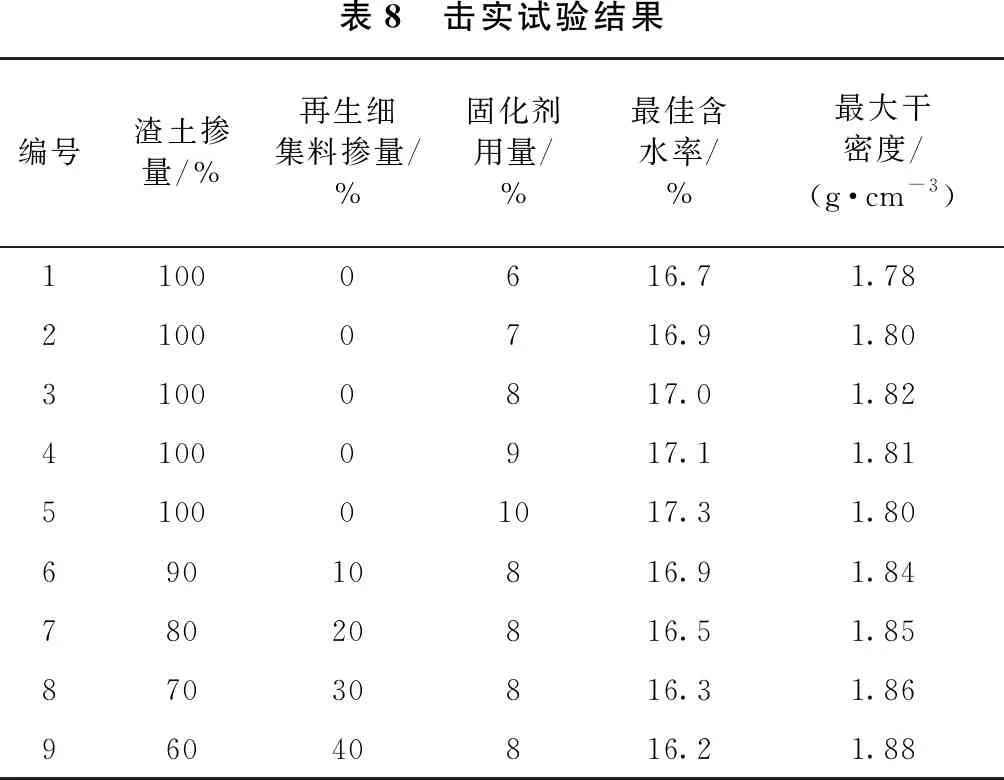

按照重型击实方法进行击实试验,固定渣土掺量为100%,固化剂用量为6%、7%、8%、9%和10%;固定固化剂用量为8%,渣土掺量为100%、90%、80%、70%和60%,各组固化渣土的最佳含水率和最大干密度如表8所示。

表8 击实试验结果编号渣土掺量/%再生细集料掺量/%固化剂用量/%最佳含水率/%最大干密度/(g·cm-3)11000616.71.7821000716.91.8031000817.01.8241000917.11.81510001017.31.8069010816.91.8478020816.51.8587030816.31.8696040816.21.88

2.3.2无侧限抗压强度试验

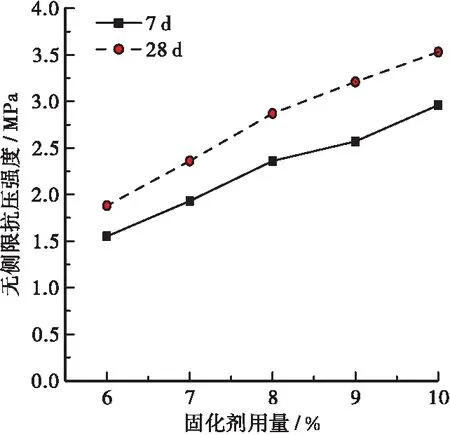

按照击实试验确定的最佳含水率和最大干密度成型试件,标准养护后进行7、28 d无侧限抗压强度试验,结果如图5、图6所示。

由图5可知,随固化剂用量增加,固化渣土的7 d无侧限抗压强度逐渐增大;固化剂用量为8%时,固化渣土的7 d无侧限抗压强度超过2 MPa,满足二级及二级以下公路(极重、特重交通除外)和城镇道路底基层材料强度要求。

图5 固化剂用量对固化渣土无侧限抗压强度的影响

图6 再生细集料掺量对固化渣土无侧限抗压强度的影响

由图6可知,在固化剂用量为8%的情况下,掺入部分建筑垃圾再生细集料代替工程渣土,随再生细集料掺量增加,固化渣土的无侧限抗压强度有了明显提高,再生细集料掺量从0增加到40%,其7 d无侧限抗压强度提高了0.9 MPa,提升幅度为37.7%;28 d无侧限抗压强度提高了2.1 MPa,提升幅度达到74.5%;由此可见,再生细集料的加入对提高固化渣土的后期强度具有非常明显的作用。因此,为得到满足更高等级道路材料要求的固化渣土,可使用部分建筑垃圾再生细集料代替工程渣土,这样在保证材料强度的同时,能降低固化剂用量,从而降低工程成本。

3 结论

1)钢渣硬度高,获得相同细度的微粉,钢渣比高炉矿渣需要更长的球磨时间,且相同细度的钢渣活性更低;通过试验确定了钢渣最佳球磨时间为100 min,高炉矿渣最佳球磨时间为40 min。

2)钢渣掺量的提高既缩短了固化剂凝结时间,又降低了固化剂的强度,综合确定固化剂中钢渣掺量为10%、高炉矿渣掺量为50%;随激发剂用量增加,固化剂胶砂强度先增后减,最佳用量为2%NaOH+4%Na2SO4。

3)随固化剂用量增加,固化渣土的无侧限抗压强度逐渐增大;固化剂用量为8%时,固化渣土满足二级及二级以下公路(极重、特重交通除外)和城镇道路底基层材料强度要求。

4)通过试验发现,工程渣土本身的力学性能较差,全部使用工程渣土时,需要较高的固化剂用量,工程成本较大;通过使用一部分建筑垃圾细集料,可显著改善固化渣土强度低的缺陷。