水泥混凝土路面修补砂浆的物理力学性能研究

刘曙光, 向 聃, 彭 镇

(湖南省通泰工程有限公司, 湖南 长沙 410004)

0 引言

随着国家经济的快速发展,道路交通流量也在不断增加,这给水泥混凝土路面带来了巨大的压力。车辆超载、施工过程中的质量与技术问题也相应暴露出来,出现比如局部凹陷、开裂、疏松导致的坑洞及断板等病害。如果产生病害的路面没有得到及时修补,那病害情况只会愈来愈严重,形成更大面积的破坏,从而影响正常使用[1-3]。为了不影响交通正常运行,必须在短时间内对损坏的路面工程进行修补、抢修。已有不少学者对水泥混凝土结构的快速修复进行了研究[4-5]。

目前,国内外水泥混凝土路面常用的快速修补材料主要可分为3大种类,包括特种水泥类修补砂浆、聚合物改性修补砂浆和纤维改性修补砂浆[6]。聚合物和纤维改性修补砂浆存在价格昂贵、不抗高温、容易老化、收缩大等缺点。而采用铝酸盐水泥和硫铝酸盐水泥的修补砂浆,后期强度会有倒缩现象发生,且存在耐磨性差和新旧混凝土黏结性能较差等问题。以硅酸盐水泥作为主要基体材料的修补砂浆能够有效避免后期抗压强度倒缩问题,但硅酸盐水泥凝结时间长、早期强度发展慢,因此本文采用加入矿物掺合料和外加剂制备满足性能要求的硅酸盐水泥基修补砂浆。

1 试验方案

1.1 试验原料

水泥采用P·O42.5普通硅酸盐水泥,比表面积400 m2/kg,28 d实测抗压强度为48 MPa;所用硅灰细度2 000目,有效SiO2含量95%以上;采用的砂为细度模数2.4的河砂,其中石英含量90%以上;采用固废烟气脱硫二水石膏为调节材料,平均粒径40~70 μm;减水剂为聚羧酸系高效减水剂,固含量40%,减水率30%,掺量0.4%;消泡剂为磷酸三丁酯,沸点250 ℃,密度1.18 g/mL,掺量为0.03%;早强剂为无水硫酸钠,有效含量99%以上。

1.2 试验方法

分别采用《建筑砂浆基本性能试验方法标准》(JGJ/T 70—2009)及《地面用水泥基自流平砂浆》(JC/T985—2005)中方法对修补砂浆的凝结时间、流动度进行测试;将材料按照配比搅拌均匀,在规定时间内成型于40 mm×40 mm×160 mm砂浆试模中,在温度为(20±2) ℃、湿度>90%的潮湿环境下养护至规定龄期,使用TYE-300D型水泥胶砂抗折抗压试验机进行抗压强度测定,具体试验参照《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)执行。

2 结果与分析

2.1 配合比对修补砂浆工作性的影响

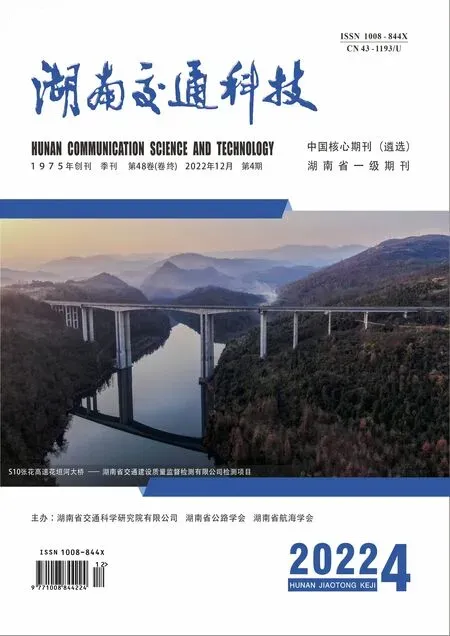

2.1.1硅灰掺量对修补砂浆工作性的影响规律

图1为硅灰掺量对修补砂浆工作性的影响规律。由图可知,随着硅灰掺量增加,修补砂浆凝结时间下降;当硅灰掺量为10%时,初凝时间最短,为19 min。在修补砂浆中掺入适量的硅灰可以使其流动性明显提高,主要是因为硅灰具有细小的颗粒形貌,可以很好地填充于胶凝材料颗粒之间,同时其具有火山灰作用,添加量少时,能发生水化反应,生成胶凝性产物,促进了砂浆的凝结;但当掺量过大时,由于比表面积较大,需水量大,使得浆体变得黏稠,胶凝材料不能充分水化,从而延长了凝结时间。

图1 硅灰掺量对修补砂浆工作性的影响规律

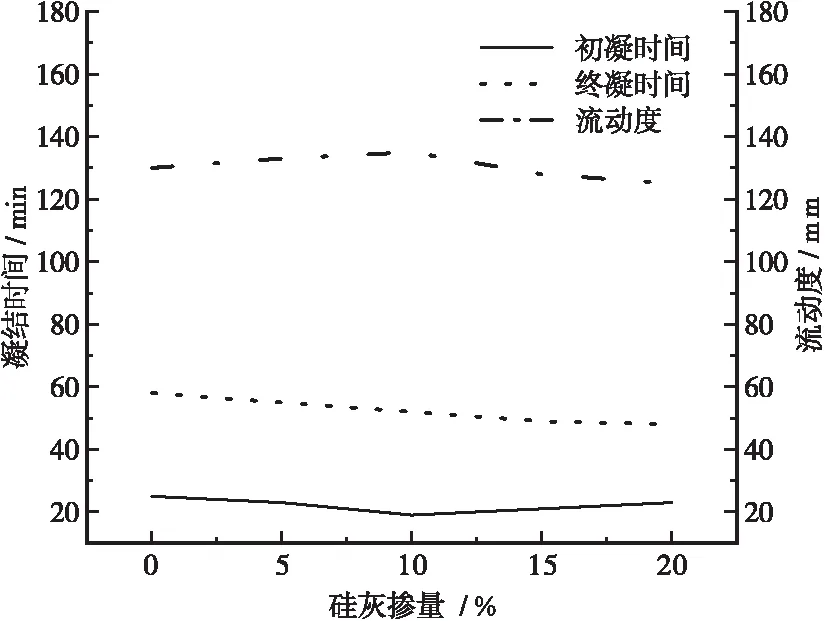

2.1.2石膏掺量对修补砂浆工作性的影响规律

图2为石膏掺量对修补砂浆工作性的影响规律。由图可见,随着石膏掺量增加,修补砂浆初凝时间和终凝时间均延长。石膏掺量<0.5%时,修补砂浆的凝结时间较短,初终凝时间相差很小。但石膏掺量>0.5%时,终凝时间随着石膏掺量增大出现了大幅增加,初终凝时间的差值变大。为了便于现场施工,应将初终凝时间差值控制为20~30 min,因此石膏掺量选取0.8%左右较为合适。修补砂浆的流动度随石膏掺量增加呈现出先增加后下降的趋势。石膏作为调节剂对水泥的水化起着重要作用,加入适量石膏会与水泥水化产物中的水化铝酸钙发生反应,生成难溶性的钙矾石晶粒,钙矾石晶粒覆盖在水泥颗粒表面,阻碍了水分子进入,影响水泥的正常水化,进而增加了修补砂浆的流动性。但是过量的石膏会对减水剂产生吸附作用,影响水化硅酸三钙与溶液中硫酸根的匹配,使其流动度略微下降。

图2 石膏掺量对修补砂浆工作性的影响规律

2.1.3水胶比对修补砂浆工作性的影响规律

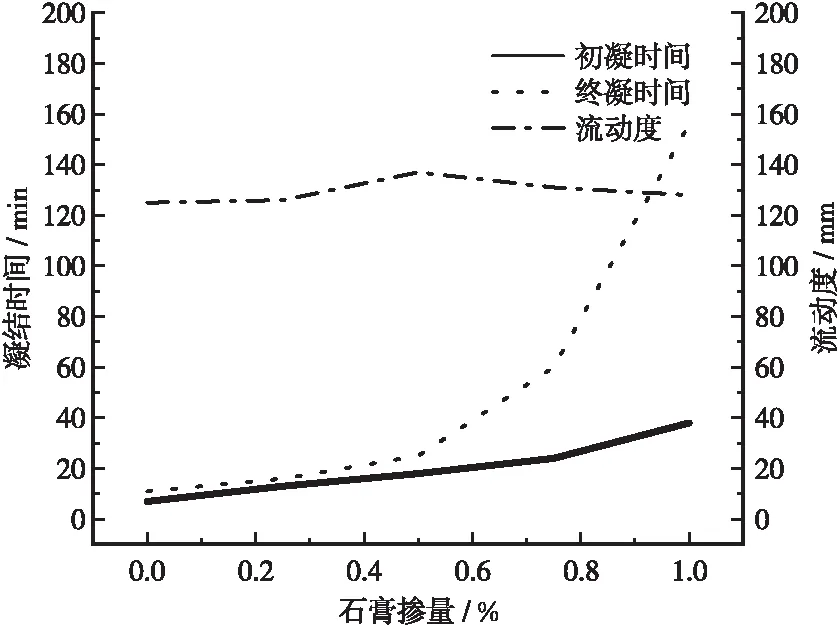

确定硅灰掺量10%,石膏掺量0.8%,在该配合比的基础上,对水胶比进行调整,0.16、0.17、0.18、0.19和0.20水胶比下修补砂浆凝结时间和流动度的变化规律如图3所示。

图3 水胶比对修补砂浆工作性的影响规律

由图3可知,修补砂浆的凝结时间随着水胶比增加而逐渐延长,水胶比对初终凝时间差基本没有影响,原因是随着用水量增加,胶凝材料在水中的浓度变低,水泥颗粒间距变大,水化产物相对减少,浆体在较短时间内密实度不够,较难形成三维骨架结构。

当胶凝材料与水接触时,其颗粒表面吸附的水膜起到了润滑作用,使胶凝材料浆体具有流动性,胶凝材料浆体中水的表面张力使浆体具有黏聚性。水膜润滑作用的大小与水膜厚度有关,在水胶比较小时,较薄水膜的润滑作用弱,浆体流动性低。在水胶比较大时,水膜的润滑作用强,虽然流动性很大,但充满水分的大毛细孔使得表面张力作用变小,导致浆体的保水性和黏聚性都变差。因此,为了水泥浆体在具有较大流动性的情况下兼具良好的保水性和黏聚性,必须对水胶比进行限定,以获得成型密实的试件。

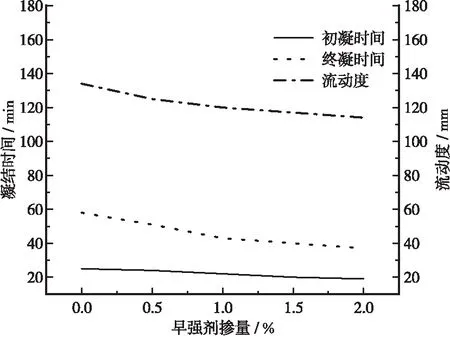

2.1.4早强剂掺量对修补砂浆工作性的影响规律

图4为不同掺量早强剂对修补砂浆凝结时间和流动度的变化规律。由图可知,随着早强剂掺量增加,修补砂浆的凝结时间不断缩短,与未掺早强剂相比,掺有不同掺量早强剂的砂浆初凝与终凝时间均显著降低,初终凝时间差也被缩短。随着早强剂掺量的增加,胶凝材料浆体的流动度下降。这说明加入早强剂促进了水泥的水化,水化诱导期和加速期均缩短,使其水化产物在短期内增多,利于浆体内部水化产物的相互搭接和三维骨架结构的形成,导致其流动度下降。

图4 早强剂掺量对修补砂浆工作性的影响

2.2 配合比对修补砂浆力学性能的影响

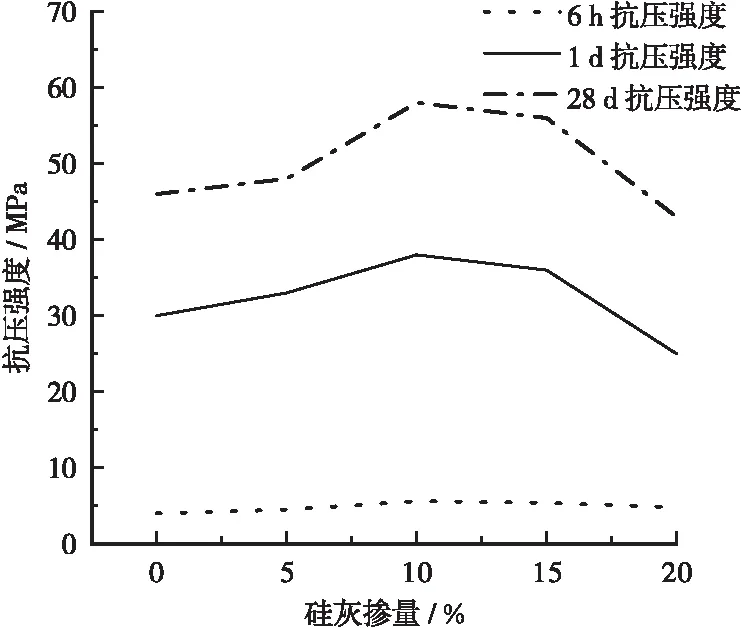

2.2.1硅灰掺量对修补砂浆力学性能的影响规律

图5展示了硅灰掺量对修补砂浆力学性能的影响规律。由图可知,当硅灰掺量<10%时,随掺量增加,修补砂浆抗压强度呈上升趋势。硅灰掺量10%时,修补砂浆6 h、1 d及28 d抗压强度均达到最高;当掺量>15%时,1 d及28 d抗压强度出现明显下降,但6 h抗压强度基本保持不变。

图5 硅灰掺量对修补砂浆力学性能的影响规律

产生上述结果是因为硅灰作为一种性能优异的矿物掺合料,具有火山灰活性,在水泥水化产物的激发作用下会生成水硬性胶凝物质,又因其颗粒形态微小且圆润,微小的硅灰颗粒填充在修补砂浆胶凝体系的空隙和孔隙中,使结构更加密实,最终导致硬化后修补砂浆强度增大。但硅灰的细度较大,通常可达到1 000目以上,具有比胶凝材料更大的比表面积,当硅灰掺量过大时,会使需水量明显增加,导致修补砂浆的和易性变差,密实度降低,内部缺陷增加,强度降低。

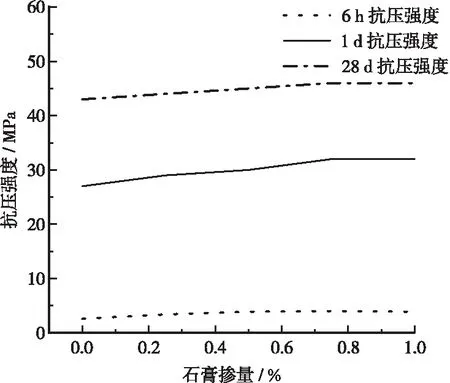

2.2.2石膏掺量对修补砂浆力学性能的影响规律

图6为石膏掺量对修补砂浆力学性能的影响规律。由图可知,修补砂浆抗压强度随石膏掺量增加呈先增加后降低趋势。而当石膏掺量<0.8%时,6 h抗压强度缓慢增加,但掺量超过最佳值时,抗压强度开始下降。

图6 石膏掺量对修补砂浆力学性能的影响规律

分析其原因主要是石膏在水中的溶解性很高,加入石膏后溶解出的硫酸钙和水泥的水化产物水化硅酸钙发生反应,生成钙矾石,钙矾石增加了胶凝体系的密实度。石膏掺量在一定限度下增大时,起到延缓凝结时间的作用,凝结时间的延长使得水化产物水化硅酸钙凝胶的形态更加完整,从而提高了抗压强度。

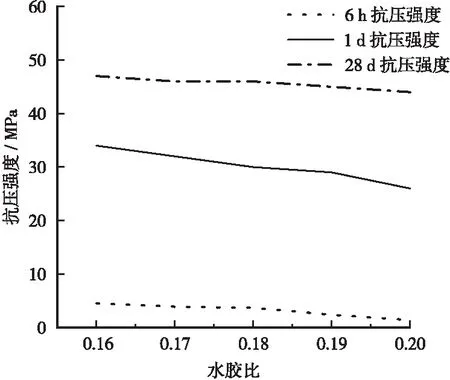

2.2.3水胶比对修补砂浆力学性能的影响规律

图7为水胶比对修补砂浆力学性能的影响规律。由图可知,随着水胶比增大,不同龄期的修补砂浆抗压强度均呈现下降趋势,特别是水胶比在0.18和0.19处下降最为明显。

产生此种现象的原因是水胶比的增大相当于降低了胶凝材料的用量,胶凝材料水化硬化时水化产物相应减少,强度形成不足;另一原因则是水胶比增加使得胶凝材料水化硬化时多余水分的蒸发量增加,由水分蒸发而留下的毛细孔通道增多,使结构密实度下降,最终导致了抗压强度降低。

图7 水胶比对修补砂浆力学性能的影响规律

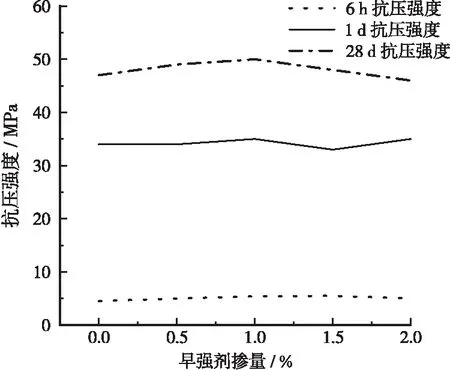

2.2.4早强剂掺量对修补砂浆力学性能的影响规律

图8为早强剂掺量对修补砂浆力学性能的影响规律。由图可知,修补砂浆中加入早强剂后,6 h龄期时各种掺量下的抗压强度变化不大;1 d龄期抗压强度随着掺量増加略有升高后下降再稍微上升;28 d龄期抗压强度随着掺量增加略有升高后缓慢下降,且与1 d龄期的抗压强度相比,产生了倒缩现象。

从上述规律可以看出,掺入适量早强剂后,与空白组相比,在6 h龄期时抗压强度略提高,早强剂的加入能促进胶凝材料熟料中铝酸三钙和硅酸三钙的水化,使水化产物快速形成三维骨架结构,导致早期强度得到提高。但随着早强剂掺量增大,水泥浆体的流变性变差,修补砂浆在成型后难以密实,缺陷增加,导致强度降低;水化生成大量不溶于水的钙矾石包裹在胶凝材料表面,抑制了其后期水化,导致浆体后期强度损失较大。

图8 早强剂掺量对修补砂浆力学性能的影响规律

3 结论

硅灰作为矿物掺合料对修补砂浆的工作性和力学性能影响显著,其火山灰活性、微集料效应及形态效应可以显著提高流动性和抗压强度,最佳掺量为10%;石膏作为调节剂,可以调节凝结时间,在0.8%掺量时可以获得最大抗压强度;早强剂的加入提高了修补材料的早期强度,缩短凝结时间,但掺量过大时会引起强度倒缩,最佳掺量为1.0%;水胶比为0.18时修补砂浆可以在获得良好工作性的同时具有较高的抗压强度。