二次铝灰危险废物的资源化利用技术研究进展

吴珍,张晓玉,陈中楠,柯军

(1.湖北省固体废物与化学品污染防治中心,湖北武汉 430071;2.武汉工程大学 化学与环境工程学院,湖北 武汉 430205)

铝是最通用的金属之一,具有重量轻、强度比高、耐腐蚀等优点,广泛应用于各行各业,例如汽车制造和航空航天。铝的主要来源有两条不同的工艺路线:(1)从铝土矿生产初级铝(电解铝);(2)从工艺废料和旧铝产品回收熔融铝(二次生产)。铝灰是铝冶炼过程中熔融铝与外表面空气接触氧化所产生的固体废物,主要包含铝金属、SiO2、AlN、Al2O3、MgAl2O4,以及少量氟化物和氯化物等。一般情况下,每生产1 t 铝产生100~200 kg 各类铝灰,保守估计我国各类铝灰的年排放达到400 万t 以上[1]。

1 铝灰的分布

通过分析铝灰的产生过程可知,我国铝灰的分布特性与铝制品产业布局分布是高度一致的,具有显著的属地化、集中化特征。目前,我国原铝的主要产地分布在山东、新疆及内蒙古3 个省份,其原铝产量约占全国总产量的57%。另一方面,我国铝合金(再生铝)企业主要集中在东部沿海地区、珠三角、长三角和环渤海经济带等地区。总体来说,我国铝电解、铝加工、再生铝厂数量众多,铝灰的分布具有量大、面广、点多等特点。

2 铝灰组成及危害

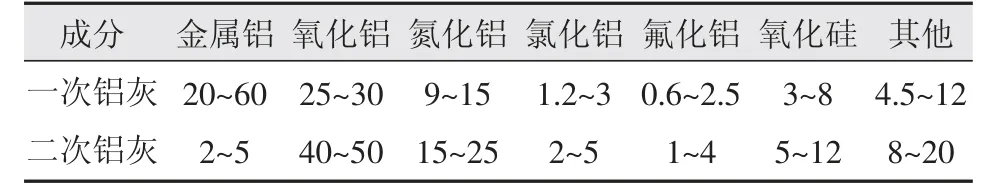

根据铅灰产生的工艺以及金属铝的含量,铝灰分为一次铝灰和二次铝灰。一次铝灰是在电解铝过程中产生的初级固体废弃物,其中Al 元素的质量分数可以达到15%~75%,具有白色或灰白色大颗粒性状,也称为白铝灰。由于一次铝灰含铝量尤其金属铝含量较高,具有可回收利用价值较高、回收工艺简单等优点,受到铝型材等相关企业的重视。因此,目前对铝灰的资源化利用主要是针对一次铝灰提金属铝。二次铝灰是一次铝灰提取金属铝后的次级固体废弃物,通常为黑色细颗粒物。由于铝含量较低,通常在10%~20%,被认为回收经济价值不高。此外,二次铝灰中含有AlN、氟化盐、氯化物等有毒有害物质[2](表1)。铝灰中的金属铝由于化学性质较为活泼,当遇水或受潮情况下会与水反应释放出氢气。当环境中的氢气浓度达到4%以上,遇到明火后就会发生剧烈爆炸,存在着巨大的安全隐患。另外,铝灰中的AlN 水解反应产生包括NH3在内的有毒有害气体,污染周边环境空气质量。同时,在电解铝过程中,为了降低氧化铝的熔点,会加入一定量NaF、氟化铝等助溶剂,同样会最终进入二次铝灰中。若堆放场所地面未做防渗处理,氟化盐溶出后渗入土壤,造成贮存场所的土壤和地下水氟离子浓度超标[3]。因此,我国2021 版《国家危险废物名录》将其纳入危险废物,在资源化利用过程中同时考虑铝灰贮存、利用过程中的污染防治和环境管理,从而进一步导致二次铝灰资源化利用效率一直不高。

表1 铝灰的主要成分%

3 二次铝灰资源利用技术

目前,我国对铝灰的处理主要集中在一次铝灰中金属铝的回收,而对二次铝灰的资源化利用至今尚缺乏先进、成熟、高效的工艺技术。考虑到铝矿资源的不断枯竭、资源回收利用的重视以及日益严格的环保要求,众多回收利用技术不断被开发出来,生产多种含铝工业产品,包括氟化铝、氧化铝、PAC、耐火材料等。

3.1 生产氟化铝

氟化铝是一种重要的氟化盐,在电解铝生产过程被用作溶剂,尤其是干法氟化铝和无水氟化铝具有良好的使用性能。肖建楠等人以二次铝灰为铝源,以磷化工副产物氟硅酸为氟源,预先分别制备氢氧化铝和氟化铵粉体,然后将氢氧化铝和氟化铵采用固相氟化反应器完成干法氟化铝的制备,产生的含氨尾气引入氟化铵制备系统用作氨化剂[4]。该工艺具有生产过程安全、环保、产品质量优等优点,适合于电解铝生产企业,通过对二次铝灰的加工、利用,实现对氟化铝的循环使用。

3.2 生产氧化铝

氧化铝是一种用途广泛的铝化学品,按产品纯度和用途的不同有冶金级工业氧化铝和高纯氧化铝等。其中,高纯氧化铝又分为蓝宝石氧化铝、特种陶瓷氧化铝和光学材料用氧化铝等。首先,将二次铝灰与碳酸钙进行混合煅烧,碳酸钙分解为高活性氧化钙,氧化钙与氧化铝结合生成铝酸钙,铝酸钙中的氧化铝可通过碱液溶出。在煅烧过程中,NaF 和Na3AlF6同样会与CaO 发生反应,生成不溶于水的CaF2,降低氟化物对氧化铝溶出过程的影响。碱法溶出氧化铝是采用强碱NaOH 或Na2CO3等处理煅烧产物,使煅烧料中的氧化铝以铝酸钠的形式溶解出来,而铝酸钠中的杂质依然存留于固体残渣中,固液分离后的铝酸钠溶液就可以分解析出氢氧化铝加以利用[5]。该工艺成熟可靠,所得产品市场需求量大,具有环保、经济效益好等特征。

3.3 生产聚合氯化铝

聚合氯化铝是性能优良的混凝剂,被广泛应用于水处理领域,由二次铝灰生产聚合氯化铝是一个很好的资源化利用途径。董国强等人以二次铝灰为原料,通过水解、酸溶、聚合、干燥等步骤成功制备了聚氯和高铝复合絮凝材料[6]。首先,将清水与一定量的二次铝灰进行混合搅拌均匀,然后加入碱液作为催化母液,在100 ℃反应2 h,待反应完成后过滤。滤液回收用于后续除氟。向滤饼中加入一定浓度盐酸和水,并保持反应温度至105 ℃,反应2 h 完成酸溶反应。经过滤后酸解液进入聚合工序,酸解渣经洗涤、干燥、混合后制得高铝复合材料。酸解液泵入聚合釜,加入一定量的铝酸钙粉后搅拌,在95 ℃反应2 h 完成聚合反应。聚合料浆经过滤后,自然降温、熟化16~18 h,即为液体聚合氯化铝。

工艺的关键在于确定投料比,控制好反应时间和温度,以及氢气的安全、氨气的环保控制。该工艺具有安全、环保、无三废排放等优点,产品市场前景广阔,适合于有盐酸资源的企业投资建设,但工艺路线较长,对原料组成要求较高,工艺参数多变等不足,需要进一步研究以优化工艺路线,保证产品质量稳定。

3.4 生产石油压裂支撑剂

石油压裂支撑剂广泛应用于石油开采行业,传统的生产工艺是以铝土矿为主要材料,调整配料中的铝硅比,再附以其他矿物,经研磨、混合、造粒、烧结而成。技术将预处理后的二次铝灰与其他矿物混合研磨,再经造粒、烧结制得石油压裂支撑剂产品,其特点是实现了对铝灰的整体利用,生产成本低,环保、经济效益显著,为二次铝灰资源化利用的较佳途径[6]。该工艺技术已经在新疆、内蒙、浙江、河南等多家电解铝、铝合金企业开展了工程化应用,相应的工艺技术参数达到了现有的环保要求。

4 展望

由于二次铝灰中金属铝含量低、成分复杂等特点,导致二次铝灰资源化过程普遍存在着处理成本高、产品附加值不高等问题,从而极大限制了二次铝灰资源化利用效率。欲提高二次铝灰资源化利效率,一方面,在已开发的工艺基础上,需要进一步提高含铝产品的产率,提高有价金属的回收率和纯度,增加产品附加值。另一方面,由于产生的工艺和路径不同,铝灰的成分存在一定的差异,导致二次铝灰资源转化制备絮凝剂、高温耐火材料、陶瓷材料等综合利用工艺的可复制性存在障碍,亟需解决。针对上述问题,基于此笔者建议,综合利用企业需要调研产废地其他种类固废和市场特点,针对不同的产品氧化铝、硫酸铝、PAC 等,提出适用可行的技术工艺,明确综合利用方向,减少生产成本。此外,科研院所应当率先突破传统工业产品的束缚,开发高端精细化、高附加值含铝产品,增加资源回收的效益,从而达到提高二次铝灰的利用效率。