钒酸钠型无铬达克罗涂层的制备与性能

李敏,李庆鹏, *,阎磊,刘利冉,杨宏强,李梦雪,管勇,王娜, **

(1.沈阳化工大学辽宁省特种功能材料合成与制备重点实验室,辽宁 沈阳 110142; 2.沈阳先进涂层材料产业技术研究院, 辽宁 沈阳 110330; 3.沈阳金杯延锋汽车内饰系统有限公司,辽宁 沈阳 110179; 4.沈阳市航达科技有限责任公司,辽宁 沈阳 110034; 5.中国科学院金属研究所材料使役行为研究部, 辽宁 沈阳 110016)

钢铁作为一种重要的结构材料被广泛应用于基础设施、汽车、船舶和管道,但其使用过程中易发生腐蚀,每年平均损失达到国民生产总值(GNP)的4.2%左右[1]。在金属表面涂覆涂层是一种简单、有效的减缓金属腐蚀的方法,也是目前最常用的金属防腐技术[2-3]。

达克罗涂层因其腐蚀防护能力强、无氢脆等特性[4],被应用于汽车、电力、桥梁等领域[5-6]。然而达克罗涂层通常是由锌铝粉末和铬酸酐制备而成,残留的六价铬使涂层具有高毒性和高致癌性,对自然环境和人体健康带来严重危害[4,7],各国纷纷颁布相关法规或标准来限制六价铬的使用[8]。近年来,人们致力于寻找铬酸盐的替代品以生产无铬涂料,Zn–Ni合金涂层[9-10]、Zn–Cu合金涂层[11]、Fe–Ni合金涂层[12]、Zn–Al涂层[13-14]等纷纷被提出作为高安全性的防腐涂层。其中锌铝涂层因其良好的耐蚀性和简易的加工性能而逐渐受到关注。

吴小凤等[15]向无铬锌铝涂层中添加TiO2纳米颗粒制备了耐蚀性更好的纳米复合涂层。耿建飞等[16]以硅烷及钼酸钠作为钝化剂制备锌铝合金涂层,防腐性能得到大幅提升。刘秀生等[17]比较了达克罗涂层及锌铝涂层,发现较之于达克罗涂层,锌铝涂层虽具有高的附着力和硬度,但其耐腐蚀性能不足。李庆鹏等[18]研究了水杨酸、水杨醛作为钝化剂对锌、铝粉的析氢抑制作用,发现二者均能较好地抑制两种金属粉的析氢作用,提高涂料的稳定性。新型锌铝涂层使用硅烷或其他有机物作为黏结剂,以代替六价铬,但其耐蚀性与达克罗涂层相比还有待提高,因此研制高性能的无铬锌铝涂层仍是当务之急。

钒酸钠作为一种变价化合物,具有强氧化性,在荧光及激光材料、锂电池材料、钒电池材料、涂层材料等领域得到广泛应用,主要作为催化剂、电解液、媒染剂、钝化剂等成分,是一类优良的功能材料。例如:Morks等[19]在含有锰镁添加剂的改性磷酸锌涂层中添加原钒酸钠(Na3VO4),研究了钒酸钠对低碳钢的缓蚀作用,发现在高pH(>7)的条件下随着VO34−浓度降低到0.05 mmol/L,钒酸盐离子的缓蚀效率提高。他们还在MnMgZn磷酸盐溶液中加入Na3VO4,显著改变了磷化膜的形貌和晶粒尺寸,制得的新型涂层在耐腐蚀性能上得到增强[20]。目前针对达克罗涂层中六价铬的替代物研究多以钼酸盐[21]、磷钼酸盐[22]、钨酸盐[23]等为主,钒酸钠对该体系性能的影响及相关的钝化、腐蚀机理尚不明确。本文采用钒酸钠作为钝化剂,硅烷偶联剂作为成膜物,研制了一种新型水性无铬达克罗涂层,考察了钒酸钠添加量对硅烷偶联剂水解液和锌铝粉的影响,并探了讨涂层的耐蚀及腐蚀机制。

1 实验

1.1 材料

片状锌粉(片径3 ~ 15 μm,工业级)、片状铝粉(片径5 ~ 20 μm,工业级):德国爱卡公司;硅烷偶联剂A-187(工业级):南京能德新材料技术有限公司;NP-9(工业级):天津博迪化工股份有限公司;乙酸、氢氧化钠、钒酸钠、丙酮(均为分析纯):国药集团;聚乙二醇、二丙二醇(均为工业级):沈阳市航达科技有限责任公司;Q235A碳钢板:沈阳市航达科技有限责任公司;去离子水(电导率18 μS/cm):实验室自制。

1.2 涂料及涂层的制备

无铬达克罗涂液的制备:取片状锌粉1 000 g,加入800 g分散剂聚乙二醇之中,边搅拌边加入铝粉44 g,分散搅拌30 ~ 60 min后加入A-187 40 g和NP-9 40 g,继续搅拌分散1 ~ 5 h后制得A组分1 924 g。取硅烷偶联剂A-187 600 g与二丙二醇1 200 g混合,搅拌3 ~ 5 min,然后加入去离子水1 400 g,并用乙酸和NaOH调节pH至5 ~ 7之间,搅拌3 ~ 10 h后加入钒酸钠0% ~ 1.0%(相对于固含量的质量分数),待钒酸钠完全溶解,即制得不同钒酸钠含量的B组分3 200 ~ 3 520 g。

无铬达克罗涂层的制备:取490 g A组分和535 g B组分混合,搅拌均匀即得待用的涂料。涂装基材为Q235A碳钢板,尺寸为50 mm × 50 mm × 2 mm,喷砂除去其表面锈和氧化层,再用丙酮清洗干净。涂装方式

为喷涂,之后将样片置于80 ℃的烘箱中预烘20 min,再用电阻炉在330 ℃下固化40 min,自然冷却至室温,制得厚度为8 ~ 12 μm的无铬达克罗涂层[24]。

1.3 涂料及涂层的性能测试

采用Nicolet MNGNA-IR560型傅里叶变换红外光谱仪(FT-IR)对掺杂钒酸钠前后的硅烷水解液进行红外光谱测试,波数范围为4 000 ~ 400 cm−1,扫描64次,实际分辨率为2 cm−1。用JSM-6360LV扫描电子显微镜(SEM)观察锌铝粉填料及涂层的表面形貌。用D8 Advance型X射线衍射仪(XRD)测定涂层的物相组成,扫描速率为2°/min,扫描范围为10° ~ 90°。

使用HDYW-120盐雾试验机对涂层进行中性盐雾试验,腐蚀介质为5%的NaCl溶液,pH为6.5 ~ 7.2,温度为(35 ± 2) ℃。采用三电极体系对涂层进行电化学测试,腐蚀介质为3.5%的NaCl溶液。工作电极为表面涂覆无铬达克罗涂层的试样(有效测试面积1 cm2),参比电极为饱和甘汞电极(SCE),辅助电极为铂片。电化学阻抗谱(EIS)测试在开路电位下进行,频率范围为100 000 ~ 0.01 Hz,正弦波振幅为20 mV。极化曲线扫描范围为−0.3 ~ 1.0 V(相对于开路电位),扫描速率为0.05 V/s。使用AUTOLAB软件对电化学测试结果进行拟合。

2 结果与讨论

2.1 水解液/涂料的贮存稳定性测试

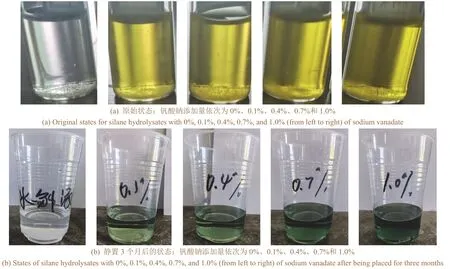

为了测试掺杂不同含量钒酸钠的硅烷水解液在常温环境下的储存状态,将水解液静置在常温下观察,结果如图1所示。可以看出原始硅烷水解液为无色透明溶液,添加钒酸钠后变为黄色透明溶液,偏酸性,钒离子以2VO+的形式存在。在静置3个月后,原始水解液仍为无色透明溶液,添加钒酸钠的水解液由黄色变为绿色,且随着钒酸钠含量的增加,颜色逐渐加深,这是因为水解液中存在还原性物质,将五价钒还原为三价钒。

图1 不同钒酸钠添加量的硅烷水解液贮存稳定性测试照片 Figure 1 Photos showing the storage stability of silane hydrolysates with different contents of sodium vanadate

为测试掺杂不同含量钒酸钠的涂料的贮存稳定性,将涂料放置3个月对比其状态,结果如2所示。可以看出,初始状态涂料呈现均匀的银白色,放置3个月后未添加钒酸钠的锌铝涂料内部结块,掺杂钒酸钠后的涂料无明显变化,状态正常,表明钒酸钠的添加提高了涂料的贮存稳定性。

2.2 水解液的红外光谱

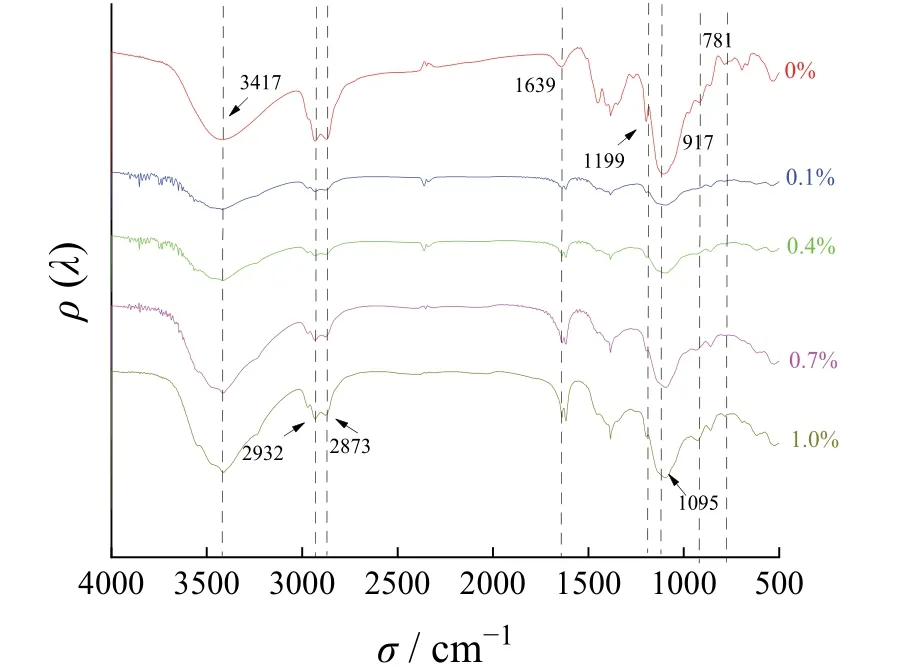

图3为硅烷水解溶液的FT-IR光谱,用来说明钒酸钠的掺杂对硅烷水解产物的影响。在1 199 cm−1观察到的波段为C─O─C振动模式[13],858 cm−1观察到的波段为Si─C振动模式[25]。添加钒酸钠后,Si─O─C振动模式的781、1 095和2 873 cm−1波段强度减弱[26-27],而─OH振动模式的917、1 639和3 417 cm−1波段强度增加[27], 说明硅烷发生了水解。1 095 cm−1观察到的波段为Si─O─Si振动模式[25,28],说明硅烷水解产物发生轻微的缩聚反应。随着钒酸钠含量的增加,1 095 cm−1处峰强度先减弱再增强,说明过量钒酸钠的掺杂不利于硅烷的水解。以上结果表明,适量钒酸钠的掺杂能促进硅烷水解形成羟基,并抑制水解产物的缩合反应。

图2 不同钒酸钠添加量的涂料贮存稳定性测试照片 Figure 2 Photos showing the storage stability of the paints with different contents of sodium vanadate

图3 不同钒酸钠添加量的硅烷水解液的FT-IR谱图 Figure 3 Infrared spectra of silane hydrolysates dosed with different contents of sodium vanadate

2.3 锌铝粉的SEM表征

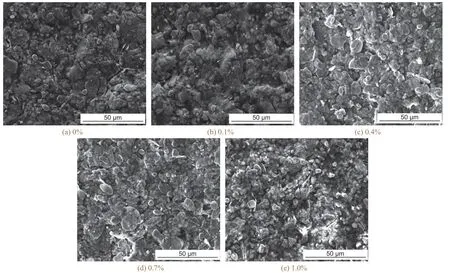

从图4可以看出,粉体由粒径不同的锌粉和铝粉组成,片层结构明显,添加钒酸钠并没有影响锌铝粉的片层分布,进一步说明钒酸钠的加入不会对涂料的稳定性产生破坏性的影响,反而有可能令涂料的贮存稳定性和涂层的耐蚀性有一定的提高。

图4 不同钒酸钠含量的锌铝粉末的微观形貌 Figure 4 Microscopic morphologies of Zn–Al powder with different contents of sodium vanadate

2.4 涂层的耐蚀性分析

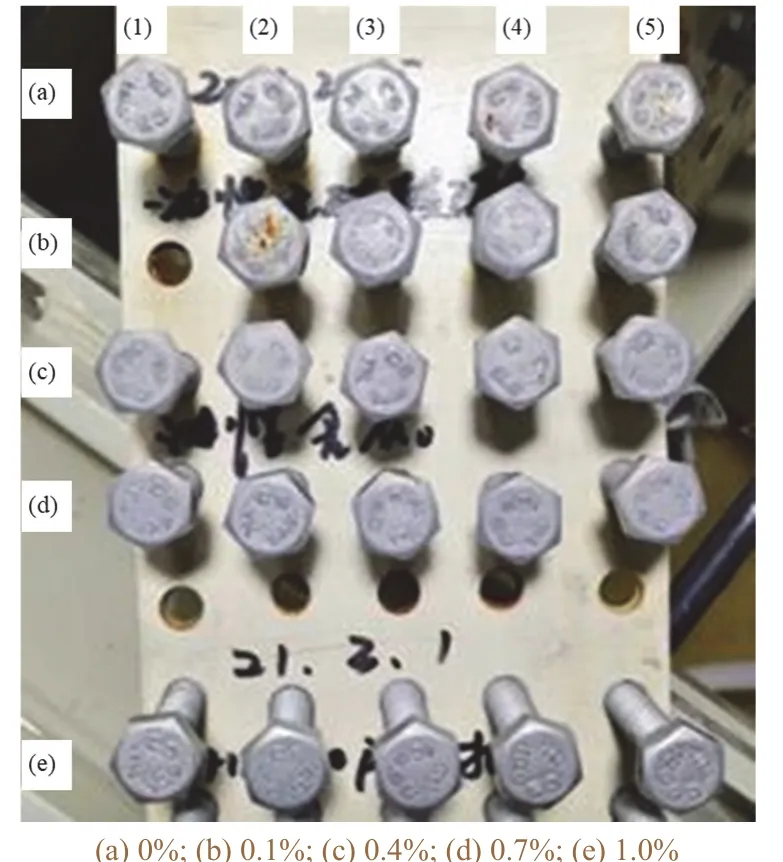

通过盐雾试验对涂层的耐蚀性进行最直观的评价。试样盐雾腐蚀720 h后的外观如图5所示,其中钒酸钠含量为0%和0.1%的平行样中a4、a5、b2表面出现明显锈点。这是因为钒酸钠添加量较低时,锌铝粉表面未生成钝化膜或产生的钝化膜不够完整,形成了“活化−钝化”电池[22],涂层的腐蚀速率增大,腐蚀程度较为严重。而其他3组样品未出现明显腐蚀现象,表明钒酸钠的添加确实能提升涂层的耐蚀性。

图5 不同钒酸钠含量的无铬达克罗涂层在720 h中性盐雾试验后的外观 Figure 5 Appearance of chromium-free Dacromet coatings with different contents of sodium vanadate after 720 hours of neutral salt spray test

2.5 涂层微观形貌

从图6可以看出,涂层由锌和铝薄片组成,通过硅烷联结在一起,且锌片和铝片几乎平行于涂层表面,增加了与有机网络的接触面积,但金属片之间仍有小的孔隙。在图6c和图6d中,涂层的孔隙较小,涂层更加致密。这是因为适量钒酸钠的添加令锌片和铝片钝化,提高了涂层表面的致密度。另一方面,涂层表面存在一些裂纹,这些形貌特征与达克罗涂层相似,与烧结过程中溶剂(水)的挥发有关。SEM表征可以证明,钒酸钠的加入对涂层的微观形貌没有破坏作用。

图6 不同钒酸钠含量的无铬达克罗涂层的微观形貌 Figure 6 Microscopic morphologies of chromium-free Dacromet coatings with different contents of sodium vanadate

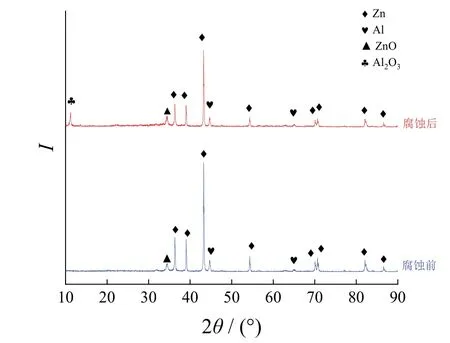

2.6 涂层的成分分析

如图7所示,涂层主要由锌相和铝相组成,硅烷的衍射峰未出现,说明它们的水解和缩合几乎完全。钒酸盐的添加量有限,未发现其衍射峰。由于涂层烧结在大气环境中进行,因此发生氧化是不可避免的。从腐蚀前的XRD谱图可以看出,涂层中有ZnO的衍射峰,但未检测到Al2O3的存在,这可能是因为Al2O3最强衍射峰与Al的衍射峰重叠,难以判断Al2O3的存在。腐蚀后的涂层仍存在大量金属态Zn和Al的衍射峰,说明涂层对基体仍有较好的牺牲阳极的阴极防护作用。

图7 钒酸钠添加量为0.7%的无铬达克罗涂层腐蚀前后的XRD谱图 Figure 7 XRD patterns of chromium-free Dacromet coating with 0.7% of sodium vanadate before and after corrosion

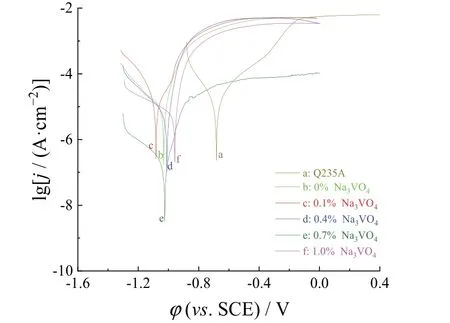

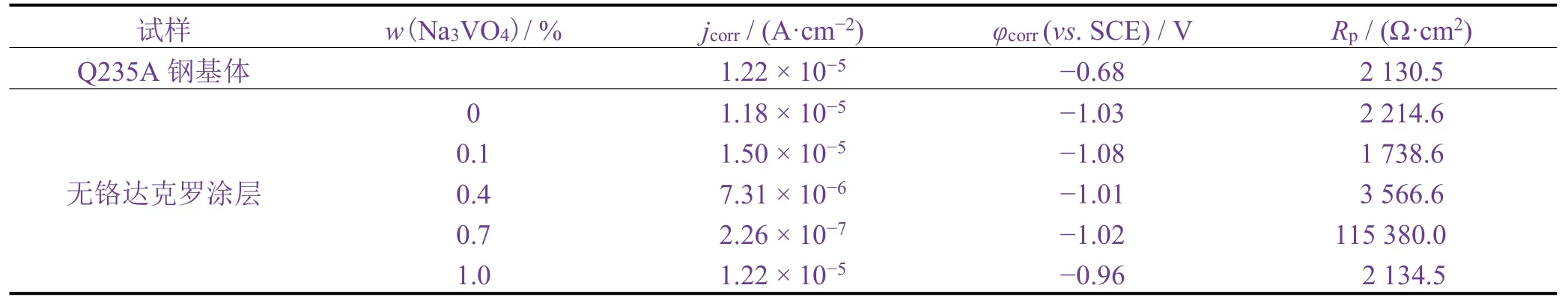

2.7 涂层的极化曲线分析

在3.5% NaCl溶液中浸泡30 min后,不同钒酸钠含量的涂层的动电位极化曲线如图8所示,通过Tafel外推法计算的腐蚀电位(φcorr)和腐蚀电流密度( jcorr)列于表1。可以看出,钒酸钠掺杂量的变化对涂层的φcorr影响不大,但均低于钢铁基体的−0.68 V,因此涂层可作为基体的牺牲阳极。涂层的φcorr较低归因于Zn和Al的负电位。随着钒酸钠含量的增加,涂层的jcorr呈现先增大后减小再增大的趋势,这可能与涂层内部的锌铝粉堆叠方式及钒酸钠的钝化作用有关。当钒酸钠含量低于0.4%时,由于钒酸钠少,锌铝粉的钝化不完全,涂层防护依靠锌铝粉的牺牲阳极作用,jcorr较大;钒酸钠含量增加到0.4% ~ 0.7%时,其钝化作用明显,涂层防护依靠自身的屏蔽性能和锌铝粉的牺牲阳极协同作用,jcorr较小;当钒酸钠含量达到1.0%时,过度钝化导致涂层表面致密度不够,涂层屏蔽性能减弱,jcorr增大。在钒酸钠添加量为0.7%的条件下,涂层的jcorr最小,极化电阻(Rp)最大,说明其耐腐蚀性能最好,这与盐雾测试结果一致。

图8 不同钒酸钠含量的无铬达克罗涂层在3.5% NaCl溶液中的极化曲线 Figure 8 Polarization curves for chromium-free Dacromet coatings with different contents of sodium vanadate in 3.5% NaCl solution

表1 无铬达克罗涂层的极化曲线拟合参数 Table 1 Fitted parameters of polarization curves for chromium-free Dacromet coating

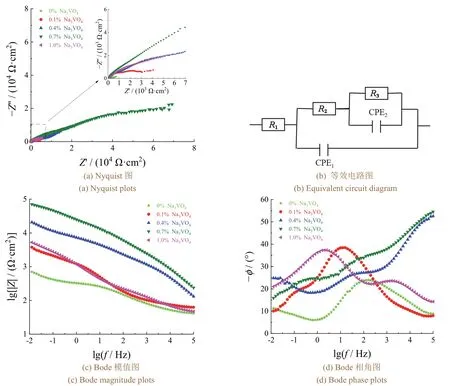

2.8 涂层的电化学阻抗谱分析

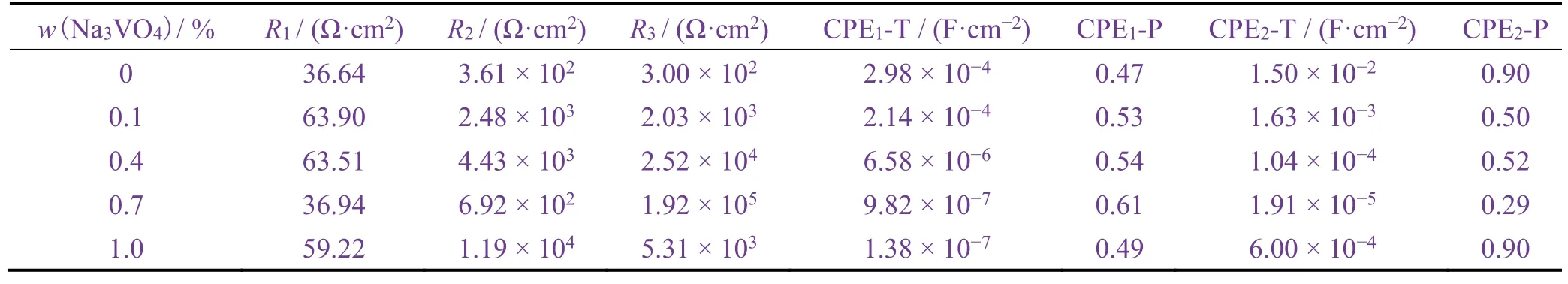

图9a为不同钒酸钠含量的无铬达克罗涂层在3.5% NaCl中浸泡30 min后的电化学阻抗谱图。根据阻抗特征采用图9b所示的等效电路进行拟合,结果列于表2。其中R1为溶液电阻,CPE1-T为涂层电容,R2为涂层电阻,CPE2-T为腐蚀反应的双电层电容,R3为膜下金属腐蚀过程的电荷转移电阻。CPE1-P和CPE2-P为无量纲的指数,在0 ~ 1之间。当CPE1-P或CPE2-P等于0时,CPE1-T或CPE2-T还原为纯电阻R;当CPE1-P或CPE2-P等于1时,CPE1-T或CPE2-T变为纯电容C[29-33]。

在图9c所示的Bode模值图中,高频区对应电阻较小的最外层,低频区对应电阻较大的内层阻挡层[31,34-35]。可以看出,在3.5%的NaCl溶液中浸泡0.5 h后,钒酸钠含量为0.7%的无铬达克罗涂层在高频和低频区域均具有较高的阻抗模值,低频区阻抗模值达到105量级,较钒酸钠含量为0%的涂层高出2个数量级,较钒酸钠含量为0.1%和1.0%的涂层高出1个数量级。低频阻抗模值(|Z|0.01Hz)是评估涂层整体腐蚀防护性能的合适参数[36-38],该值越高,涂层的屏蔽作用越好,因此钒酸钠含量为0.7%的涂层对基体具有更好的防护效果。

图9d为含钒酸钠钝化剂的水性无铬达克罗涂层的Bode相角图。在浸泡初期,涂层呈现2个时间常数,均由高频和低频2个容抗弧组成。一般来说,高频区域的容抗弧对应涂层的电化学过程,反映涂层的表层信息,而低频区域的容抗弧与传质过程有关,反映涂层与基体界面的信息[39-40],源于电解质在膜层中的扩散作用。从电化学阻抗谱原理来看,在相同频率下,电容回路半径越大,涂层的耐腐蚀性能越好[41-42]。低频容抗弧越大,表明涂层越致密,腐蚀介质在膜层孔隙中扩散的难度就越大,涂层的耐蚀性就更优良。实验结果表明随着钒酸钠含量的增加,容抗弧半径呈现先增大后减小的趋势,在0.7%时容抗弧最大,说明该膜层对金属基体防护效果最好。

图9 不同钒酸钠含量的无铬达克罗涂层在3.5% NaCl溶液中浸泡0.5 h后的电化学阻抗谱图及等效电路图 Figure 9 Electrochemical impedance spectra for chromium-free Dacromet coatings with different contents of sodium vanadate after being immersed in 3.5% NaCl solution for 0.5 hour and corresponding equivalent circuit diagram

从拟合结果(见表2)可以看出,金属粉腐蚀的电化学反应电阻R3随钒酸钠含量的增加呈先增大后减小的变化趋势,后期未出现再增大的迹象。这是由于随着钒酸钠含量的增加,钒酸钠对金属的钝化作用愈加明显,涂层表面愈加致密,于是腐蚀介质的渗入变慢;但钒酸钠添加过量时,反而不利于表面致密层的形成(见图6e),导致腐蚀反应的阻抗逐渐降低。钒酸钠添加量为0.7%的涂层有最大的R3,对基体的腐蚀防护性能最优越。这可与极化曲线的分析结果相互印证。

表2 电化学阻抗谱的拟合参数 Table 2 Fitted parameters of electrochemical impedance spectra

3 结论

(1) 钒酸钠的加入促进了硅烷偶联剂的水解,并且抑制了水解产物的缩聚反应,适量钒酸钠的添加促进了钝化膜的形成,进而提高了水解液和涂料的贮存稳定性,水解液和涂料在贮存3个月内无明显失效。

(2) 含钒酸钠0.4%、0.7%和1.0%的无铬达克罗涂层经720 h中性盐雾试验后均无红锈产生,为Q235A钢基体提供了有效的防护。

(3) 钒酸钠含量为0.7%的涂层具有最小的腐蚀电流密度和最大的极化电阻,经720 h中性盐雾试验后仍检测到大量金属态Zn和Al的衍射峰,对基体仍有防护作用。