面向定制化装配式建筑的制造与装配设计策略研究*

——以莲花之居为例

韩冬辰 尹鸿玺 瞿 明 祝 建 汪丛军

1 研究介绍

1.1 研究背景

传统的混凝土现浇体系高度依赖当地建材和劳动力资源,与现代建筑产业的大范围分布和多方协同模式相悖[1]。作为高效率的工业化建造方法,预制装配技术在成本降低、工期缩短、人力节省、品质提升和环境友好等方面展现出巨大优势,已成为实现建筑业可持续发展的重要途径[2]。“十四五”期间,建筑业以“对标先进制造业”为发展目标[3]。制造业追求的高度定制化同样成为建筑业的发展趋势,尤其体现在复杂形态的建筑项目中。智能建造是实现复杂形态建筑制造与装配的关键技术[4]。虽然智能数控、增材制造、机器人等多样化技术日趋成熟,但定制化装配式建筑的设计与建造并未实现革命性的效率提升。其中,暴露出的关键问题是建筑师在设计阶段普遍缺乏针对定制化装配式建筑制造与装配阶段的技术认知与研究前置。复杂形态建筑所需的非标构件种类多而批量少,加工复杂且安装困难,高度定制化存在费用超支、工程超期、品质不可控等问题[5]。

针对定制化装配式建筑的这一现实瓶颈,制造业产品设计的重要理论——面向制造与装配设计(Design for Manufacturing and Assembly,DfMA)给建筑业的相关问题解决带来了启示[6]。制造业DfMA以消除产品设计与制造、装配阶段的流程割裂为目标,这与解决建筑业类似问题不谋而合。由于设计阶段决定了建筑全生命周期80%的费用支出[7],借鉴制造业DfMA并引入定制化装配式建筑设计策略十分必要。因此,研究团队将通过DfMA的建筑学视角研究,探索并建构面向定制化装配式建筑的DfMA策略,并通过莲花之居进行实践验证以形成实施框架,从而实现多阶段、多参与方的集成化、协同式的设计与建造模式创新。

1.2 研究案例

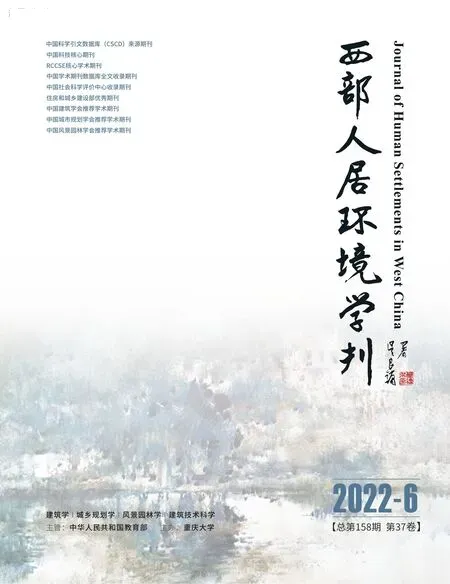

莲花之居项目是2018年中国国际太阳能十项全能竞赛圣路易斯华盛顿大学的参赛作品(图1)。作为按全尺寸空间要求打造的太阳能住宅,该项目在满足居住功能和能源自给的前提下,尝试应用DfMA策略来设计并建造具有复杂曲面形态的定制化装配式建筑。团队从莲花中提取形态意向,由于双曲面墙板、钢结构、窗等定制化构件的尺寸受数理逻辑控制,尺寸均不相同。在形成韵律美感外观的同时,也给设计与建造带来较大的复杂性和不可控情况。

图1 莲花之居建成实景Fig.1 as-built image of the Lotus House

1.3 研究路线

本文采用“理论综述—策略建构—实践验证”的技术路线,三步骤研究逐步推进且彼此关联:首先,基于文献研究梳理制造业与建筑业的DfMA策略异同;其次,分实施基础、面向制造的设计(Design for Manufacture,DfM)和面向装配的设计(Design for Assembly,DfA)三部分来建构面向定制化装配式建筑的DfMA策略;最后,基于莲花之居的设计、制造与装配实践来验证上述策略的合理性,并总结出DfMA策略实施框架。

2 研究综述

2.1 制造业与建筑业的DfMA策略

制造业的DfMA策略是DfM和DfA两部分的有机结合:DfM要求产品设计融合制造过程经验,从而使产品获取良好的可制造性;DfA则要求产品设计应尽可能满足装配流程标准以使产品拥有较佳的可装配性[8]。DfMA最早被福特和克莱斯勒等公司应用于二战期间的武器生产,自此便成为制造业产品设计的重要理论和方法[9]。

将DfMA理论引入建筑业以期改变既有的僵化设计流程和低效率施工现状已成为业内共识[10]。适用于装配式建筑的DfMA策略可以理解为在设计阶段通过满足装配式建筑的制造与装配需求而使设计获得良好的可制造性与可装配性[11]。许多学者尝试建构适用于建筑业的系统化DfMA策略:李建波等探讨了木结构建筑的DfMA设计策略[12];Lu等从起源、定义等七个方面综述了与装配式建筑相关的DfMA研究资料[10];Tan等开发了包括文脉地域化、技术有理化等五个原则的DfMA应用指南[11];Wasim等梳理了包括集成制造经验总结、运输效率优化和装配流程加速等的DfMA施工策略[13];英国、新加坡和中国香港等建筑业管理机构制定了适合本地区的DfMA工作计划[14]。

2.2 文献梳理问题

从建筑领域DfMA文献中可以发现,不少研究直接套用既有的制造业DfMA策略。与具备可整体运输、大规模生产等特征的制造业产品相比,建筑物的生成过程更具动态化和区域化[11],机械照搬制造业DfMA策略并不科学。另外,大部分文献强调装配式建筑的构件标准化和统一化,这适用于形态规则而非拥有复杂造型的定制化建筑。目前尚未发现有针对定制化装配式建筑的DfMA策略研究文献。因此,需根据定制化装配式建筑在设计与建造方面的特点进行新的DfMA策略建构。

3 面向定制化装配式建筑的DfMA策略建构

3.1 DfMA策略的实施基础

3.1.1 交付模式转变:集成项目交付IPD

设计与后期阶段相割裂是传统建筑项目模式如设计—施工和设计—投标—施工等的固有缺陷。而转变为集成项目交付(Integrated Project Delivery,IPD)是面向定制化装配式建筑DfMA策略的建构基础。IPD将体系、人力、技术和商务等整合为一,强调项目各参与方的早期介入、协同合作、利益共享和风险共担[15],因此能广泛汇总各方需求与智慧并及时反馈设计团队,从而实现项目的精益价值和结果最优化[16]。

3.1.2 设计逻辑统一:参数化设计方法

现有DfMA策略多用于常规形态的装配式建筑,其核心是强调设计的标准化[10]。而定制化装配式建筑的不规则造型决定了构件的形态复杂化和类型多样化。智能建造设备虽可实现非标构件的快速生产,但控制生产所需的设计工作量和交付信息量都远超常规建筑项目。因此,应通过非标构件的设计逻辑标准化来扩大DfMA策略的“构件标准化”概念,从而辅助智能建造技术实现定制化装配式建筑的柔性制造和装配。利用参数化设计方法统一设计逻辑是实现非标构件设计信息自动生成的关键,即通过标准化的生成式算法按照建筑师设定的形式逻辑自动将不同非标构件的前置条件处理成深化设计结果,如造型尺寸,分组编号、制造工艺、装配方式以及成本造价等。

3.1.3 设计信息协同:建筑信息模型BIM

定制化装配式建筑的复杂性对设计、制造和装配阶段的多参与方协同提出了较高要求,而BIM技术的应用将极大减少协同错误并在设计阶段降低全生命周期成本[17]。随着定制化项目的协同复杂度和自动化要求日益提高,BIM技术扮演的信息管理角色将越发重要。因此充分结合BIM技术,强调协同的DfMA策略才能得到最大程度的贯彻。

3.2 面向制造的设计(DfM)策略

3.2.1 预制装配体系设计策略

由主体材料(预制混凝土、钢结构、木结构与膜结构等)结合装配系统(板式、框式、箱体式与复合式等)所构成的预制装配体系设计是定制化装配式建筑DfM策略的核心。而多种因素将共同影响主体材料和装配系统的选择,包括造型空间、项目位置、造价成本、交付周期与特殊需求(如近零能耗、可变空间、二次拆装等)等。

3.2.2 拆分与重组设计策略

考虑到定制化装配式建筑非标构件的形态和节点较为复杂,将所有装配任务安排于现场将导致工期延长和品质不可控。而先在工厂将不同工种的构件组装成模块,后在现场将模块组装成建筑的二次装配模式更为合理。因此,DfM策略将在造型设计的基础上进行构件拆分与模块重组设计。

构件拆分设计:综合考虑造型设计、制造工艺、运输能力、装配吊装等因素,合理拆分形态以形成尺寸和重量适宜的非标构件。

模块重组设计:同样考虑上述因素,在统一算法逻辑控制下对不同工种的参数化构件进行重组设计,从而形成新的非标单元模块。

3.2.3 制造工艺设计策略

将非标构件从以造型尺寸为主的施工设计图深化到具备实操条件的生产加工图,需要制造方提前介入深化设计并重点考虑制造经验、工艺需求与软硬件能力等因素。

制造经验:构件厂商应根据IPD模式将非标构件制造的相关经验与知识整合入建筑设计中,避免由于建筑师的专业局限性而造成设计理解偏差。

工艺需求:设计阶段应结合非标构件特点对制造过程中各加工步骤及对应的工艺需求进行梳理,从而反馈建筑师调整并形成各方都能接受的深化设计成果。

软硬件能力:智能建造技术的软硬件优势和短板决定了制造方的工艺水平和设计方的造型创意,建筑师应充分掌握软硬件能力,在方案和深化设计时扬长避短。

3.3 面向装配的设计(DfA)策略

3.3.1 物流运输设计策略

物流运输设计是实现由工厂预制向现场装配过渡的重要环节。DfA策略需综合考虑地理位置、运载工具、道路条件和交通法规等因素,从而在设计阶段选择合适的构件厂商并设计效率高、成本低的物流运输方案。同时,物流运输设计将制约DfM策略中拆分与重组设计中构件与模块的尺寸重量,并影响DfM策略中关于预制装配体系设计的决策。

3.3.2 装配流程设计策略

装配流程设计需要建筑师整合多工种关于工地布置、人员进场、物料堆放、装配顺序、交叉作业和机械摆位等流程经验,尽可能在设计阶段减少因作业空间有限、人员经验不足和动力机械限制等对现场装配的不良影响。装配流程设计应充分发挥BIM技术针对构件设计和模拟的可视化优势,通过碰撞检查和施工模拟来预估可能出现的构件位置和人员操作冲突。

3.3.3 误差控制设计策略

相比于改进工艺水平以提升构件精度需高成本投入,通过设计阶段的误差控制以避免各工种制造和装配的误差累积更适合现阶段的定制化装配式建筑发展[18]。适用于DfA策略的误差控制设计内容如下。

容差设计:在设计阶段充分考虑各构件与模块在装配过程中可能出现的误差类型与范围,在通过合理设计以尽可能规避装配误差的同时为各安装工种制定可接受的容差标准。

节点设计:通过设计具有调节作用的“弹性”节点来消除或减小误差,避免装配过程中上游工种误差传递并累积给下游工种。

误差校验:借助三维激光扫描技术可实时获取装配各环节现状,通过与BIM模型比对即可对各环节误差进行校验,从而反馈建筑师做出合理、及时的设计变更。

4 基于莲花之居的DfMA策略实践验证

4.1 DfMA策略的实施基础实践

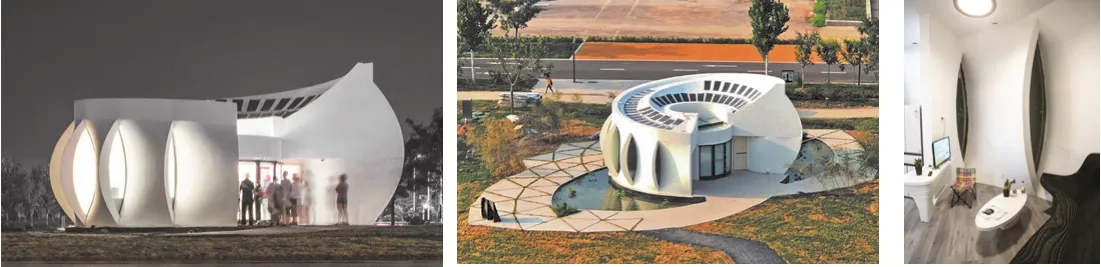

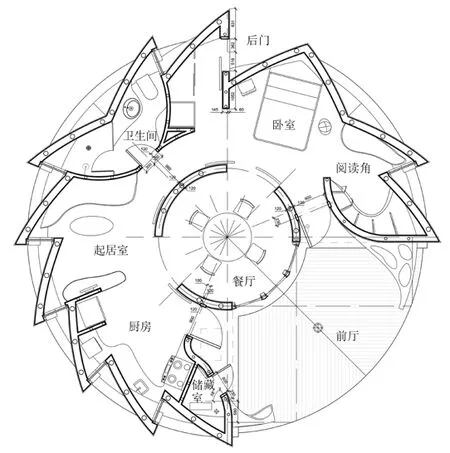

研究团队在确定以莲花花瓣为造型意向后,第一时间协调墙板、钢结构、窗和家具等非标构件的制造厂商。以IPD为项目运作模式组织各方根据产品特点共同进行方案和深化设计。研究团队基于参数化设计方法,以斐波那契数列为形态生成的数理逻辑(图2),确定了各类非标构件的几何尺寸并深化功能平面(图3)。将BIM技术与参数化设计方法相结合,以Revit+Dynamo为构件建模与可视化编程工具,用一套生成算法实现各类非标构件的复杂形态生成(图4)。同时,用此算法关联节点设计、物料统计、制造深化、装配模拟和图纸生成等多种设计任务,实现一方修改后的多方联动。

图2 参数化设计的概念演变Fig.2 concept evolution of the parametric design

图3 平面图示意Fig.3 the floor plan

图4 包含墙板、钢结构和场地铺装等定制化构件的BIM模型Fig.4 the BIM model including the wall panel, the steel structure and the floor covering

4.2 面向制造的设计(DfM)策略实践

考虑到紧张的施工周期和较短的运输距离,研究团队决定采用板式装配体系以平衡工厂制造与现场装配的时间。针对莲花之居类似圆柱体变形的体量特征,构件拆分设计将建筑划分为6个居住单元、1个中庭单元和1个入口单元,并将主要影响建筑形态的居住单元进一步拆分为屋面、墙面、内墙和地面等多个复合模块(图5)。模块重组设计也充分考虑制造和装配条件并及时调整了方案。以墙面模块为例,原设计将玻璃纤维增强混凝土(Glass Fiber Reinforced Concrete,GFRC)外墙板、玻璃纤维增强石膏(Glass Fiber Reinforced Gypsum,GFRG)内墙板、钢框架和保温材料等在工厂进行模块重组(图6)。后考虑到工厂制造、物流运输与现场装配过程中可能存在的曲面板破损,因此调整为对GFRC外墙板与钢框架进行一次装配(图7),并与GFRG内墙板等其它构件共同运输至现场进行二次装配。

图5 构件拆分设计Fig.5 the partition design

图6 墙面模块重组设计Fig.6 modular design of the wall panel

图7 GFRC外墙板与钢框架在工厂进行一次装配Fig.7 the first assembly of GFRC panel and steel frame

结合GFRC、GFRG材料特性与双曲面特征,制造工艺设计的主要矛盾聚焦在曲面板浇筑模具。经过与厂商的充分沟通,研究团队选择了人工拼装木模具、数控机床切削泡沫模具和机械臂打印塑料模具这三种工艺以适配不同部位的曲面板浇筑。根据制造经验、工艺需求与设备性能等因素,研究团队设计了三种模具的制造工艺流程并调整了原曲面板的曲率、尺寸等深化设计内容,更好的适配厂商的人工和设备条件,确保非标构件的高品质制造(图8-10)。

图8 墙面板的木模具制造过程Fig.8 manufacturing of the wood formwork for the wall panel

图9 屋面板的泡沫模具制造过程Fig.9 manufacturing of the CNC foam formwork for the roof panel

图10 局部墙面板实验的三维打印模具制造过程Fig.10 manufacturing of the 3D printed formwork for the partial wall panel

4.3 面向装配的设计(DfA)策略实践

针对物流运输设计,研究团队充分考虑板车装载能力、道路运输条件、现场卸货空间等因素,设计了包含运载固定支架、物流运输路线、装卸货计划等方案(图11-12),以实现最小运输趟数和施工现场零仓储。装配流程设计以建造重点的墙面模块为例,研究团队根据其构件尺寸和重量设计了吊装节点(图13),配合单吊车作业完成所有墙面模块的高精度装配(图14)。为实现多工种交叉作业以缩短装配时间,研究团队应用BIM技术的碰撞检查与施工模拟,反馈修正各工种的装配流程,提前排除冲突。

图11 运载固定支架Fig.11 the design of fixed support

图13 吊装节点设计Fig.13 the design of the hoisting plan and hanger elements

图14 墙面模块装配Fig.14 the assembly of the wall panel modulars

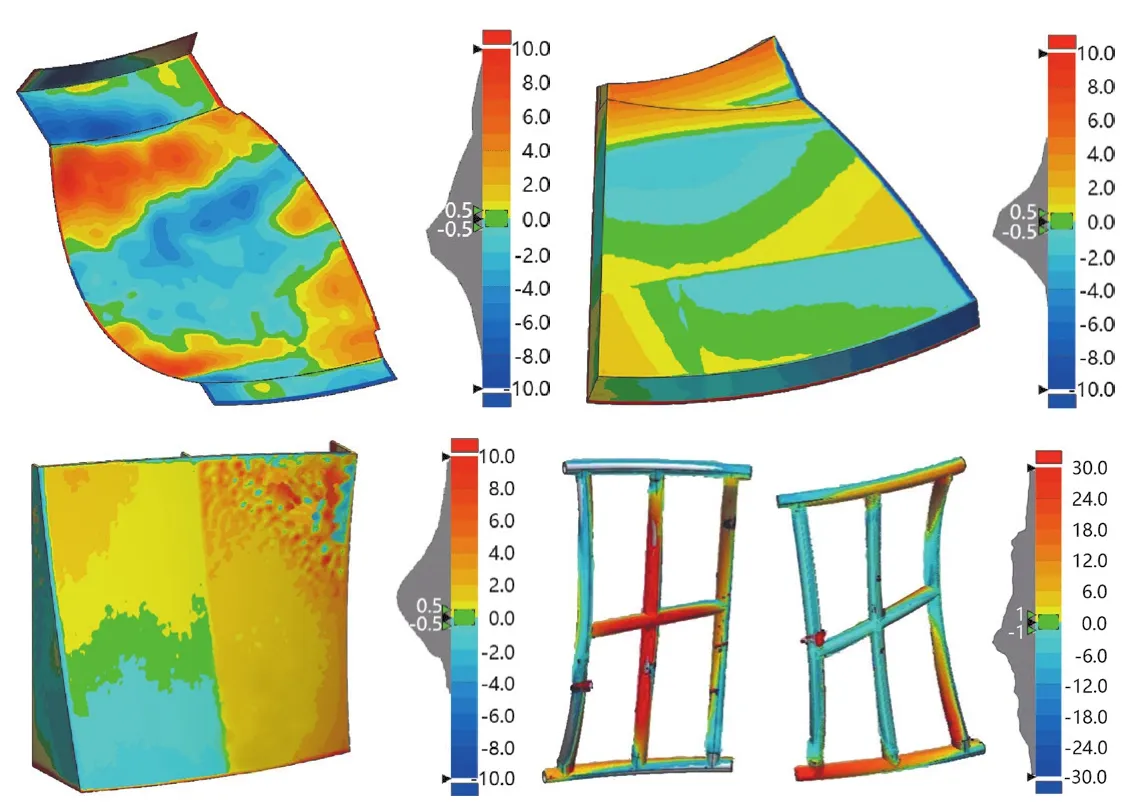

针对误差控制设计,研究团队设定了各类构件制造与装配的容差范围以统一施工过程中的监理标准。莲花之居的最大装配误差来自墙面模块,因此在节点设计上采用了连接件加焊接的固定方式,留有容差余量用于消化低制造精度、运输变形和装配定位不准等误差。在误差校验环节,研究团队采用了手持式和站立式三维激光扫描仪对三种浇筑模具、钢框架、竣工建筑进行点云信息采集(图15),分别应用RealWorks和Geomagic软件进行数字重建与点云-BIM模型比对(图16),从而得出误差分析结果(图17)。其中钢框架制造的误差较大,影响了与GFRC外墙板的一次装配。研究团队根据误差结果对连接节点进行设计变更,以消解钢框架形变造成的与外墙板间距不足,避免了返工导致的工期延误。

图12 运输板车装载Fig.12 the transportation design of truck loading

图15 针对曲面板模具的三维激光扫描Fig.15 3D laser scanning for formworks

图16 竣工建筑的点云模型Fig.16 the point cloud model of the as-built Lotus House

图17 曲面板模具和钢框架的点云-BIM模型比对的误差结果图示Fig.17 error comparison analysis of the curved panel frameworks and steel frame

5 研究结论与展望

研究梳理了面向定制化装配式建筑的DfMA策略实施框架(图18)。团队基于DfMA策略圆满完成莲花之居的设计与建造,最终实现该项目的低成本、短周期、高品质目标。DfMA策略强调制造与装配需求的提前介入。建筑师需打破只负责建筑设计的固有观念,而应通过前期设计阶段对后续制造与装配阶段的针对性研发,协同各参与方配合设计,从而最大程度提高设计合理性。建筑师应充分了解制造与装配的工艺和流程,通过设计提高非标构件的可制造性和可装配性,减少因设计与制造、装配的不适配而导致的错误返工、效率降低等问题。

图18 面向定制化装配式建筑的DfMA策略实施框架Fig.18 the framework of the DfMA Method for customized Prefabricated Buildings

本文关于建筑领域的DfMA研究旨在为建筑师提供面向定制化装配式建筑的设计建造一体化流程参考。未来将基于预制装配和智能建造技术研究,有针对性的开发不同装配体系的DfMA策略,在完善建筑DfMA理论的同时不断以项目实践来验证和反馈修正相关策略。

图片来源

图1、7、11-12、14-15:作者拍摄

图2-6、13、16-18:作者绘制

图8-10:作者拍摄绘制