井下全金属非圆齿轮动力钻具设计与可行性研究

张 伟,王 瑜,张 凯,刘宝林,路家兴

(1.中国地质大学(北京)工程技术学院,北京 100083;2.自然资源部深部地质钻探技术重点实验室,北京 100083;3.中地装(北京)科学技术研究院有限公司,北京 100120)

0 引言

近年来,随着钻探行业的发展,深井和超深井的应用越来越多。在深井和超深井的钻探过程中,随着钻进深度和岩石强度的增加,能量利用率更高的井下动力钻具的优势就得以体现。而随着温度的增加,传统动力钻具所含的橡胶等不耐高温件严重影响了井下动力钻具的性能(沙俊杰等,2019)和使用寿命(表1),因此选择一种耐高温的全金属动力钻具就显得尤为重要。目前较为成熟的全金属井下动力钻具是涡轮钻具和全金属螺杆钻具。但是涡轮钻具的转速过高,输出扭矩较小等缺点限制了其应用;全金属螺杆钻具具有定子加工难度大和成本高,且非同心结构容易产生横向振动等缺点。而全金属非圆齿轮马达具有转速适应性强、抗污染、结构简单、尺寸小、运转平稳、耐高温等优点(雍小源和张连国,1991;许益民,1995)。并且其作为一种容积式马达,采用多齿轮的啮合形成多个密封腔,通过流体静压力驱动同心回转,输出的扭矩与压差成正比、与转速成反比,具有硬机械特性。齿轮结构对钻井液中的固相颗粒不敏感,同心运动横向振动小,且齿轮结构加工技术成熟,成本较低,在钻井工具上具有一定的应用可行性。目前国内仅有中国地质大学(北京)对非圆齿轮动力钻具进行了探索性研究,并取得了初步进展。主要研究工作包括非圆齿轮节曲线(李瑞鑫,2011)、配流孔、动力节和支承节的设计等(尹浩,2014;王少杰,2017)。

表1 石油钻井工具的耐温能力和发展潜力Table 1 Temperature tolerance and development potential of oil drilling tools

本文在总结前人对非圆行星齿轮液压马达研究工作的基础上,对典型非圆齿轮马达的工作原理和近些年的发展趋势和应用的领域进行了介绍;分析了非圆齿轮动力钻具的可行性,开展了非圆行星齿轮马达井下动力钻具样机研制,验证了该马达应用于井下动力钻具的可行性与非圆齿轮马达井下动力钻具原理的可靠性,为该型动力钻具的研发提供参考依据。

1 非圆齿轮液压马达发展现状

1.1 工作原理分析

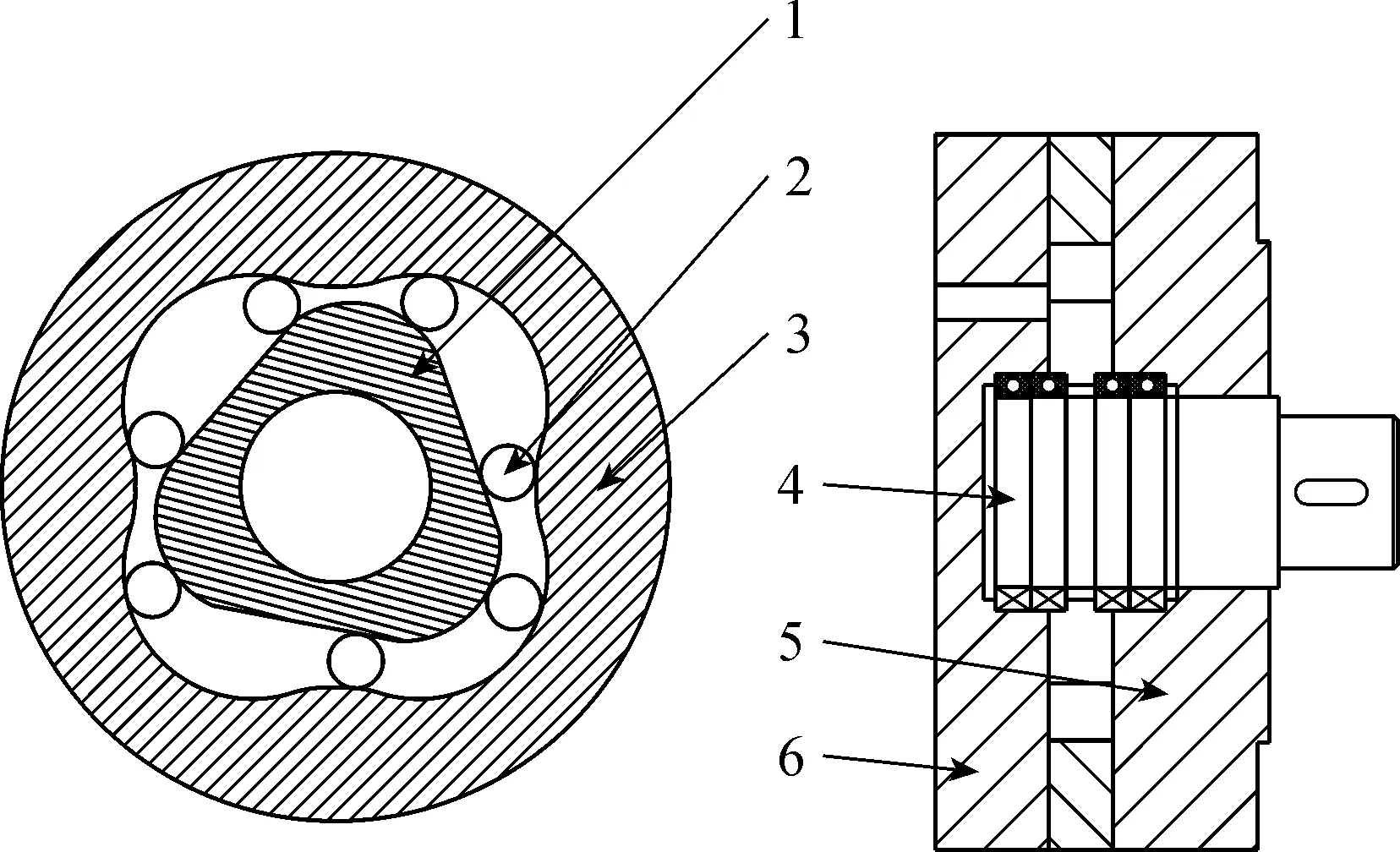

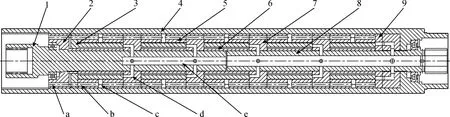

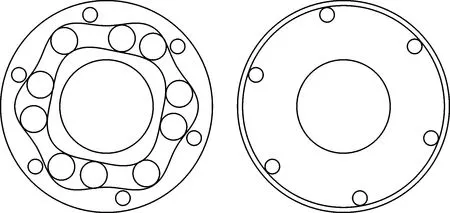

最早的非圆行星齿轮液压马达-SOK型液压马达(Sieniawski,1986;Sieniawski et al.,1989)是由波兰人B.Sieniawski发明的,其结构如图1所示。工作原理为:当进油口通入高压液压油后,高压液压油经由配流盘进入由太阳轮、行星轮、内齿轮和配流盘构成的工作腔中。在高压油的作用下,行星轮和太阳轮朝容积变大的方向运动,当运动到容积最大处时,进油口被遮挡、排油口被打开,此时进行排油工作。由于进、排油口的不断转变,太阳轮带动输出轴不断旋转,马达持续运转。

图1 SOK型液压马达结构图Fig.1 Structure of SOK hydraulic motor1-太阳轮;2-行星轮;3-内齿轮;4-输出轴;5-端盖;6-配流盘1-sun gear;2-planetary gear;3-internal gear;4-output shaft;5-end cap;6-port plate

1.2 典型结构介绍

这些年对非圆行星齿轮液压马达的研究主要包括:在结构上,从3-4和4-5差1型马达到3-5和4-6差2型马达的改变;工作介质从液压油到乳化液再到泥浆等等,马达的性能也随之改变。

B.Sieniawski将SOK型液压马达研制出来之后,又对其进行了优化和改进,最终得出如图2b所示的HSS型马达。HSS与SOK型液压马达最大的不同点是SOK型液压马达的内外齿轮节曲线为高阶椭圆,HSS型液压马达内外齿轮的节曲线为双圆弧节曲线(唐德威,2000;廖璇,2007;沈冰妹和许鸿昊,2011)。自90年代初期我国也开始对该类型液压马达进行研究,并成功制造出3-4型液压马达的样机(王贵海等,1993)。通过对马达的研究,发现内外齿圈周期数不为4和3的非圆齿轮也可以构成液压马达。此后不断出现各种类型非圆行星齿轮液压马达:比如李建生和李华敏(1993)提出的变中心距非圆行星齿轮机构,设计了如图3a所示的3-5型非圆齿轮液压马达;2009年,安徽合肥航天液压机械有限公司申请了如图3b所示的以乳化液或者矿物油作为介质的“非圆行星齿轮液压马达”专利(张孟和等,2010)。这些马达随着非圆内外齿轮周期数和周期数差值的增加,其单位体积排量随之增加,相同体积马达的扭矩也随之增大,而马达的脉动率随之减少(李建生和李华敏,1994)。

图2 差1型马达Fig.2 Differential type 1 motor

图3 差2型马达Fig.3 Differential type 2 motor

1.3 应用领域分析

非圆行星齿轮液压马达具有转速低、扭矩大和抗污染性能好等优点,所以其应用领域较广泛。波兰海德曼液压动力设备厂设计与制造的HSP、SP系列非圆行星齿轮液压马达成功应用于煤矿井下作业(李磊等,2007);在石油炼制行业的延迟焦化除焦过程中的水力除焦辅助设备应用了非圆行星齿轮液压马达(刘志平等,2014);ELM系列以乳化液为介质的低速大扭矩非圆行星齿轮液压马达也已经在采矿、建筑等行业得到了实际应用(王军宁和张丽华,2010);研究人员将非圆行星齿轮液压马达与锚杆钻机相结合,制造出了可靠性高、结构简单和体积小的手持式锚杆钻机(李磊,2008;何晶,2012);中国煤炭科工集团重庆研究院设计了一种以非圆齿轮马达为动力头的ZRS20-50/370型手持式乳化液钻机,并已成功应用于煤矿的钻探(阳廷军,2013)。

1.4 非圆齿轮钻具可行性分析

通过对国内外非圆行星齿轮马达的调研可知,非圆行星齿轮液压马达的工作介质为液压油或乳化液,其中以乳化液作为介质的马达应用广泛。以HPM-s系列乳化液马达为例,其过滤精度为63 μm。而一般石油钻井所用固控系统的精度为4 μm,所以钻探所用的钻井液完全符合非圆行星齿轮马达对工作介质的要求。

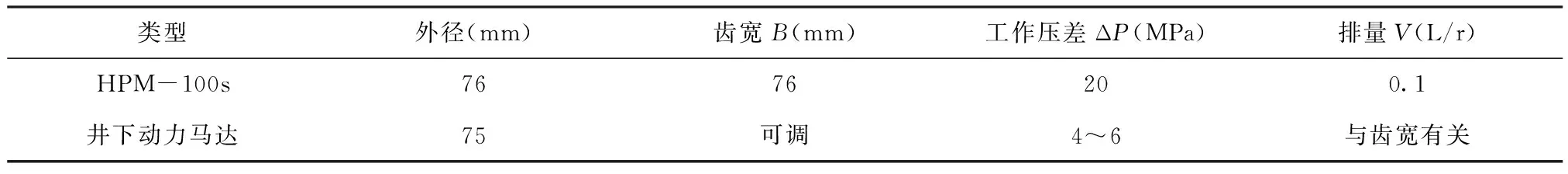

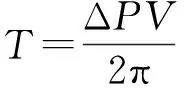

马达的输出扭矩和马达的排量以及工作压差成正相关。通过查阅市面上的乳化液马达资料可知,HPM-100s乳化液马达与井下动力钻具的参数如表2所示。由马达排量与齿宽的关系:V=ΔS×B,流量与排量的关系:Q=Vn(式中:V为排量(L);ΔS是面积差(mm2);B为齿宽(mm);Q为流量(L/min或L/s);n是转速(r/min或r/s))可知,可以通过并联井下马达来增大动力钻具的总排量进而调节马达的输出扭矩和转速。

表2 HPM-100s马达与井下动力马达参数对比Table 2 Comparison of parameters between HPM-100s motor and downhole power motor

非圆行星齿轮马达为同心结构,径向受力平衡,可以应用在高压场合。但齿轮马达的泄漏大,齿轮啮合时的“困油”现象使接触面加速发生“点蚀”问题,可通过增加特殊通道将两对齿轮啮合处,留在齿间的这部分高压油导出马达(刘涛等,2014),并加强局部细节设计进行缓解和优化;啮合齿处接触应力和受力条件恶劣,可适当调整优化齿轮模数和结构以增加强度;输出扭矩受到齿轮可加工长度的制约(Emura and Sakai,1981;李宇鹏等,1997;胡赤兵等,2011;刘有余等,2013,2014;张国政等,2014;孙晓飞,2015),可通过马达并联来增大马达的输出扭矩。综合分析,将非圆行星齿轮马达应用于井下钻进具有一定的可行性。

2 动力钻具原理验证与改进

2.1 动力钻具原理验证

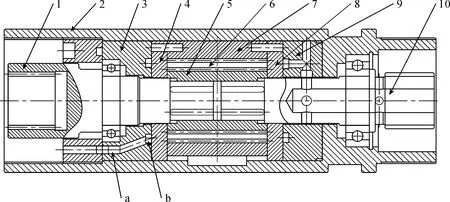

将非圆行星齿轮液压马达与井下动力钻具相结合,本课题组设计了Φ73 mm非圆行星齿轮井下动力钻具,如图4所示。高压的钻井液从上方的钻杆内流经左压板3中的通道a,充满前压板3和配流盘4之间的环状间隙b,再通过环状间隙b流经配流盘4流到非圆行星齿轮机构中带动太阳轮5、行星轮6、轴1和轴10旋转,最后从配流盘8的配流孔、配流体9的通道、右半轴10的孔中流出。

图4 井下动力钻具原理样机Fig.4 Principle prototype of downhole power drilling toola-通道;b-环状间隙;1-左半轴;2-外壳体;3-左压板;4-配流盘;5-太阳轮;6-行星齿轮;7-内齿轮;8-配流盘;9-配流体;10-右半轴a-channel;b-annular space;1-left half axis;2-shell body;3-left pressing plate;4-port plate;5-sun gear;6-planetary gear;7-internal gear;8-port plate;9-fluid distributor;10-right half axis

齿轮钻具原理样机设计完成后,进行了加工制造,并在室内通入清水进行了原理性试验。首先设置泵的输出流量为250 L/min时,通入清水到钻具原理样机中,钻具原理样机顺利回转;随后拆掉原理样机中的橡胶密封部件,通入同流量的清水进行实验,观测到马达原理样机顺利回转,但回转速度低于有橡胶密封部件的情况,说明金属配合下有一定的泄漏,这将使钻具原理样机的容积效率有一定的降低,但两次的试验说明,全金属非圆齿轮钻具方案具有可行性,但具体的性能指标需要进一步测试。

2.2 动力钻具的改进

图5 多级井下动力钻具示意图Fig.5 Schematic diagram of multi-stage downhole power drilling toolsa-进液口;b-高压通道;c-定子上的出液口;d-配流体上的出液口;e-低压通道;1-前半轴;2-前配流体;3-前配流盘;4-壳体;5-定子;6-太阳轮;7-配流体;8-后半轴;9-后配流体a-liquid inlet;b-high pressure channel;c-liquid outlet on the stator;d-liquid outlet on the distribution fluid;e-low pressure channel;1-front half axis;2-front fluid distributor;3-front port plate;4-shell body;5-stator;6-sun gear;7-fluid distributor;8-rear half axis;9-rear fluid distributor

3 泄漏分析

3.1 泄漏量理论分析

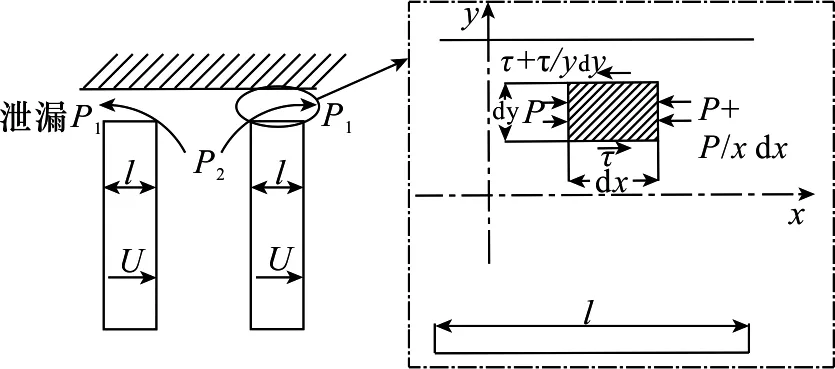

对全金属非圆齿轮动力钻具来说,其泄漏主要为行星齿轮和配流盘之间的端面泄漏(曹永军,2015;刘光辉,2017),如图6中左图所示。由配流盘和行星齿轮形成的缝隙处不但受到压差作用,同时受到行星齿轮面的滑动作用。由于间隙h远小于行星齿轮的半径r,因此可以将其看作平行平面缝隙流,其受力如图6中右图所示。

图6 动力钻具泄漏分析图Fig.6 Power drilling tool leakage analysis diagram

沿流体流动方向(x轴正方向)可列出如下平衡方程:

式中:P为压强(MPa);b为行星齿轮的直径(将行星齿轮截面看做边长为b的正方形,b=2r)(mm)。

对其化简并计算可得流速为:

对其积分可得流量为:

式中:ΔP为高低压腔的压差,Pa;h为缝隙的高度,m;μ为动力粘度,Pa·s;U为行星齿轮的转速,m/s;r为行星齿轮的半径,m;当行星齿轮转动方向和泄漏方向一致时为+,反之则为-。

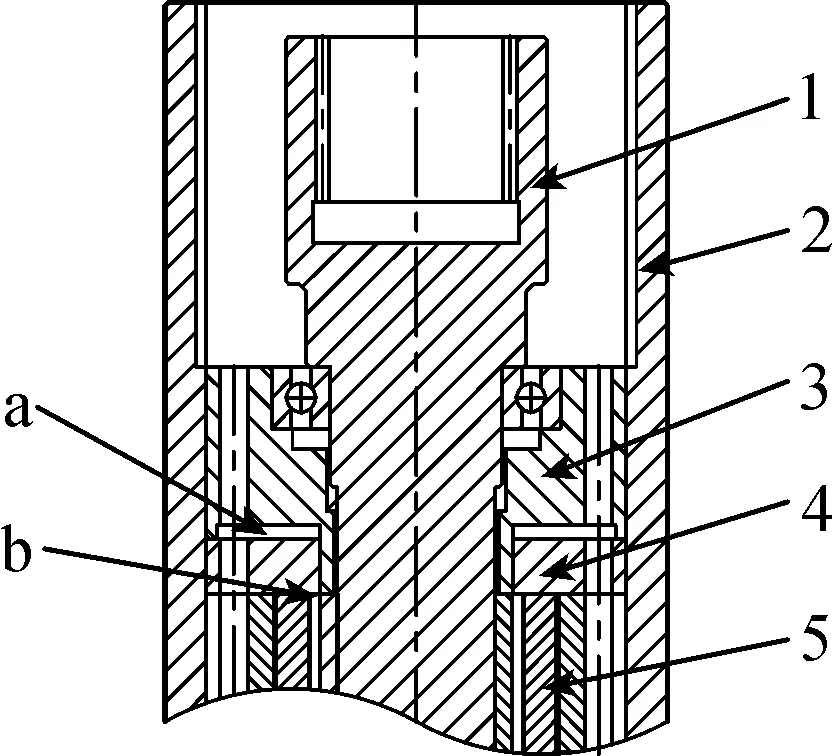

为了减小行星齿轮和配流盘之间的缝隙宽度,本文设计了一个如图7所示的由前配流盘4和前配流体3组成的浮动机构。利用前配流体3上的进液口将高压流体引到前配流盘4与前配流体3之间的容腔a内,产生液压力,使配流盘压向齿轮端面。这个力大于齿轮端面以及齿轮间液压力作用在前配流盘内侧的力,因此能保证在各种压力下,配流盘始终自动贴紧齿轮端面,减小马达内通过端面的泄漏。

图7 浮动机构示意图Fig.7 Schematic diagram of floating mechanism1-前半轴;2-壳体;3-前配流体;4-前配流盘;5-非圆齿轮系1-front half axis;2-shell body;3-front fluid distributor;4-front port plate;5-non-circular gear train

3.2 泄漏量有限元分析验证

对前配流盘进行建模,并对配流盘两端面进行区域分割,如图8所示。其中将配流盘底部端面划分为高压区域,低压区域,与行星齿轮接触区域,与内齿圈接触区域和与太阳轮接触区域。并采用Hex Dominant法对配流盘进行网格划分,划分精度为0.5 mm,最终形成953135个网格。

图8 前配流盘区域划分Fig.8 Front distribution plate area division

选材料为45#钢,首先不考虑浮动结构对前配流盘的影响。对该模型施加如下载荷和约束:(1)对高压区域施加大小为5 MPa的法向载荷;(2)对低压区域施加大小为1 MPa的法向载荷;(3)对非圆行星齿轮区域施加3 MPa的法向载荷;(4)对前配流盘顶面施加约束。通过ANSYS软件进行分析可得配流盘的形变图。

接下来将浮动机构对前配流盘的影响也考虑进去,对该模型施加如下载荷和约束:(1)对高压区域施加大小为5 MPa的法向载荷;(2)对低压区域施加大小为1 MPa的法向载荷;(3)对非圆行星齿轮区域施加3 MPa的法向载荷;(4)对与内齿圈接触的区域和与太阳轮接触的区域施加约束;(5)对前配流盘的顶面上的区域施加和高压区域一样的法向载荷(该区域和高压腔相通,液体压强一样)。同样通过ANSYS软件进行分析可得配流盘的形变图。

通过对比前配流盘的形变图可以看出,当不存在浮动机构时,位于行星齿轮接触区域处影响动力钻具泄漏量的变形在-0.13 μm左右(取上凸为正,凹陷为负),该处变形会增大动力钻具的泄漏量。当存在浮动机构时,可以看出非圆行星齿轮区域处的形变量在+0.11~0.18 μm,能有效减小配流盘与非圆行星齿轮之间的缝隙,进而减少动力钻具的泄漏量,提高钻具的容积效率。

4 结论与展望

(1)普通液压马达与井下动力钻具的区别之一在于工作介质不同,国内外已经成功研制出以与钻井液性能类似的乳化液驱动的非圆齿轮马达并应用于煤矿巷道。同时,全金属结构的非圆齿轮动力钻具原理样机通过了基本动作测试,证明该型井下动力钻具的研制具有可行性。

(2)全金属非圆齿轮动力钻具的齿轮部件受当前机械加工能力、接触齿强度和配合精度所限,无法加工出用于钻井作业中满足大扭矩驱动的大长度非圆齿轮,因此本文采用多级动力部件并联的结构来解决扭矩较小的问题。将这一结构用于磨铣处理事故,侧壁取心钻具,动力钻具驱动的绳索取心钻具,以及其他钻具中的驱动机构中具有良好的发展前景。

(3)通过对全金属非圆齿轮动力钻具端面泄漏进行的理论分析,得出了影响端面泄漏的关键因素,进而提出了一种能优化端面动、静部件配合且能减少端面泄漏的浮动机构,并通过ANSYS仿真软件对其可行性进行了验证。