减速器齿轮箱拓扑优化及轴承有限元分析

陈加国 翁秀奇

(南京工业职业技术大学,江苏 南京 210023)

减速器齿轮箱易受载荷和震动的影响,发生故障的概率较高[1]。齿轮箱在工作时,轴承的运行状态是复杂的,如果用解析法很难精确得到轴承内部的应力和变形,故采用三维有限元软件来解决此问题[2]。

齿轮箱的失效形式主要有静态式的失效和动态式的失效,其中静态形式的失效会导致变形和裂开,动态形式的失效会导致不同的振动频率和固有振型[3]。在设计减速器时,如果想要避免应力集中、疲劳损坏、局部断裂等诸多失效形式,分析齿轮箱的受力情况就非常重要[4]。

肖伟中等[5]对箱体进行结构拓扑优化设计,在满足箱体可靠性前提条件下减轻箱体的重量。方源等[6]对减速器箱体进行拓扑优化,优化后齿轮箱所测的噪声有所降低。张云波等[7]对齿轮箱进行拓扑优化设计,根据密度分布云图得到齿轮箱的传力路径,再对其进行结构优化设计。赵颖[8]用有限元方法对圆锥滚子轴承进行了静态接触分析,分析得到了套圈和滚动体的接触力、接触应力和接触应变等。

以往的研究只对齿轮箱进行拓扑优化,并对其进行静力学和动力学分析,并没有验证安装在齿轮箱上轴承的工作状态。作者首先对齿轮箱模型进行了结构拓扑优化设计,对比优化前后的结构性能,随后对安装在齿轮箱上的圆锥滚子轴承进行了静力学分析,验证齿轮箱运行的安全性。

1 齿轮箱基本结构参数

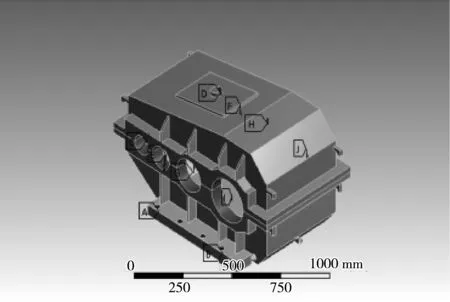

齿轮箱在减速器中起着支撑和固定的作用。作者使用的是一个三级定轴减速器,轴与箱体靠着轴承连接,箱体与地面靠着螺栓固定。

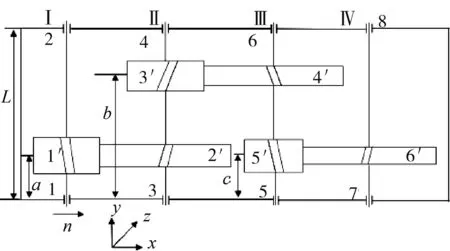

图1为减速器内部结构图,如图1所示,1~8表示安装轴承的位置,1′~6′表示减速器齿轮,减速器左端的轴为输入轴,用键将轴与电动机或者马达相连接,再由减速器中的传动结构的改变,将动力变为输工程所需要的转速和扭矩,由输出端传出去。减速器输入功率p=79,输入转速n=1 000。

图1 减速器内部结构图

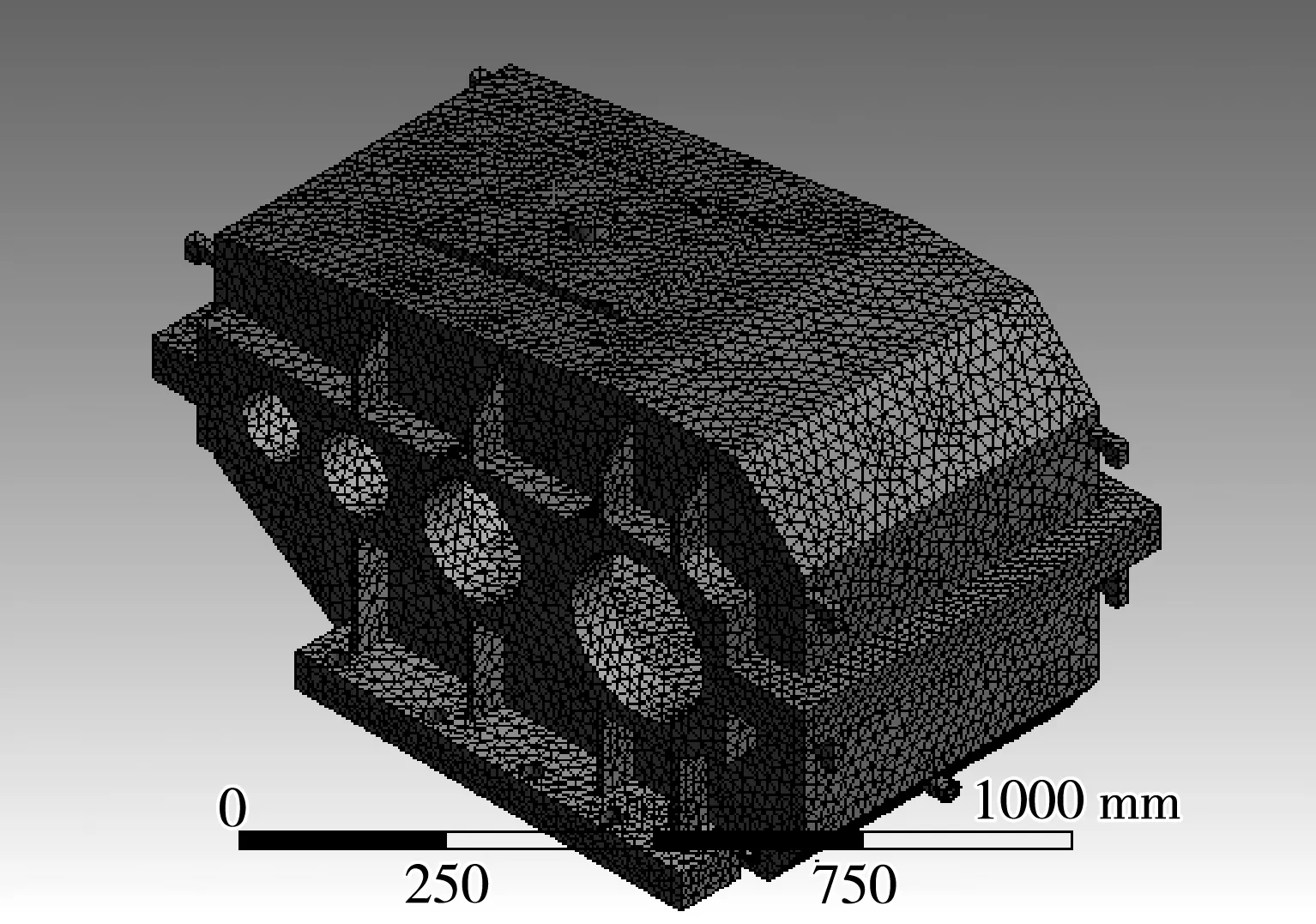

减速器主要结构参数,如表1所示。

表1 减速器主要结构参数Tab. 1 The main structural parameters of the reducer

2 有限元分析

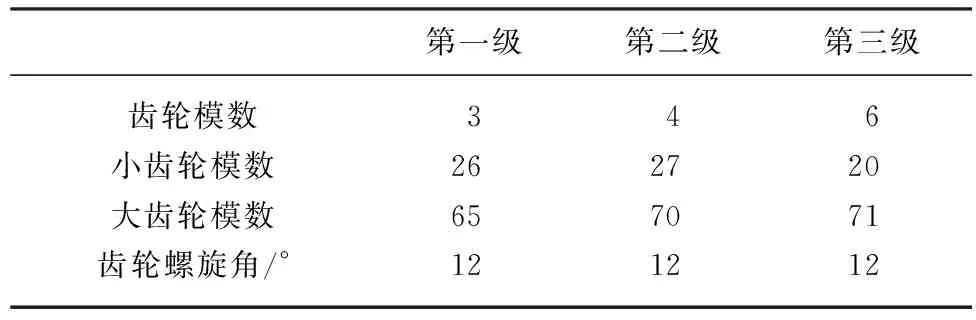

将已经建立好的三维图导入ANSYS Workbench软件后,先对模型进行一些预处理。本文分析的对象是实体,故选用实体单元。其次,由于齿轮箱的结构相对复杂,为了方便划分网格,作者选用Solid 186,这个单元带中间节点的四面体单元,属于第二类实体单元。齿轮箱网格划分模型,如图2所示。

图2 齿轮箱网格划分模型

静力学分析是一种常用的分析方法,通过有限元分析可以得出齿轮箱的应变云图和应力云图,并通过分析得出结构不足的地方。在有限元分析中,一共要施加两个约束,一个是轴承箱体连接约束,另一个是螺栓连接约束。螺栓约束是将箱体固定住,也就是固定了箱体在X、Y、Z三个方向的移动和方向的转动。在轴承箱体连接的位置,我们设定为三个方向的反作用力[8]。分析中齿轮箱体约束位置,如图3所示。

图3 载荷约束位置

动力学分析主要是用来分析时变载荷对整个零件结构和总部件的影响,其中时变载荷常在阻尼及惯性效应的作用下作用。用ANSYS软件中的模态分析可以精确求出结构中的固有频率和振型。

齿轮箱动力学分析主要是看低阶频率段的振型。因为实际情况中机械结构在低频段更容易与外界环境产生共振,造成的影响也比高频段共振产生的影响大,本文进行的模态分析是在ANSYS中进行的。

3 齿轮箱拓扑优化及优化方案

结构优化设计是在一定的约束的条件下,以质量最小、刚度最大或固有频率最大等为目标,求出该结构最佳的设计方案,本文使用ANSYS软件对齿轮箱作拓扑优化设计。

3.1 拓扑优化模型

本文在对齿轮箱进行结构优化设计时,用ANSYS对齿轮箱进行以柔度最小即刚度最大为目的的优化设计。其拓扑优化数学模型如下[9]:

(1)

(2)

KU=F

(3)

0≤xmin≤xe≤1

(4)

式中:C(x)表示齿轮箱拓扑优化数学模型;T表示矩阵的转置;U和F分别是位移矢量、力矢量;K为总体刚度矩阵;p为惩罚因子;Ue为单元位移矢量;Ke为单元刚度矩阵;xe为单元的相对密度;N为单元总数;f为体积系数。

3.2 拓扑优化结果

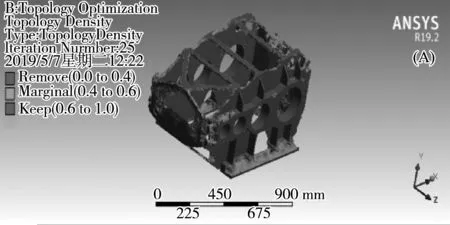

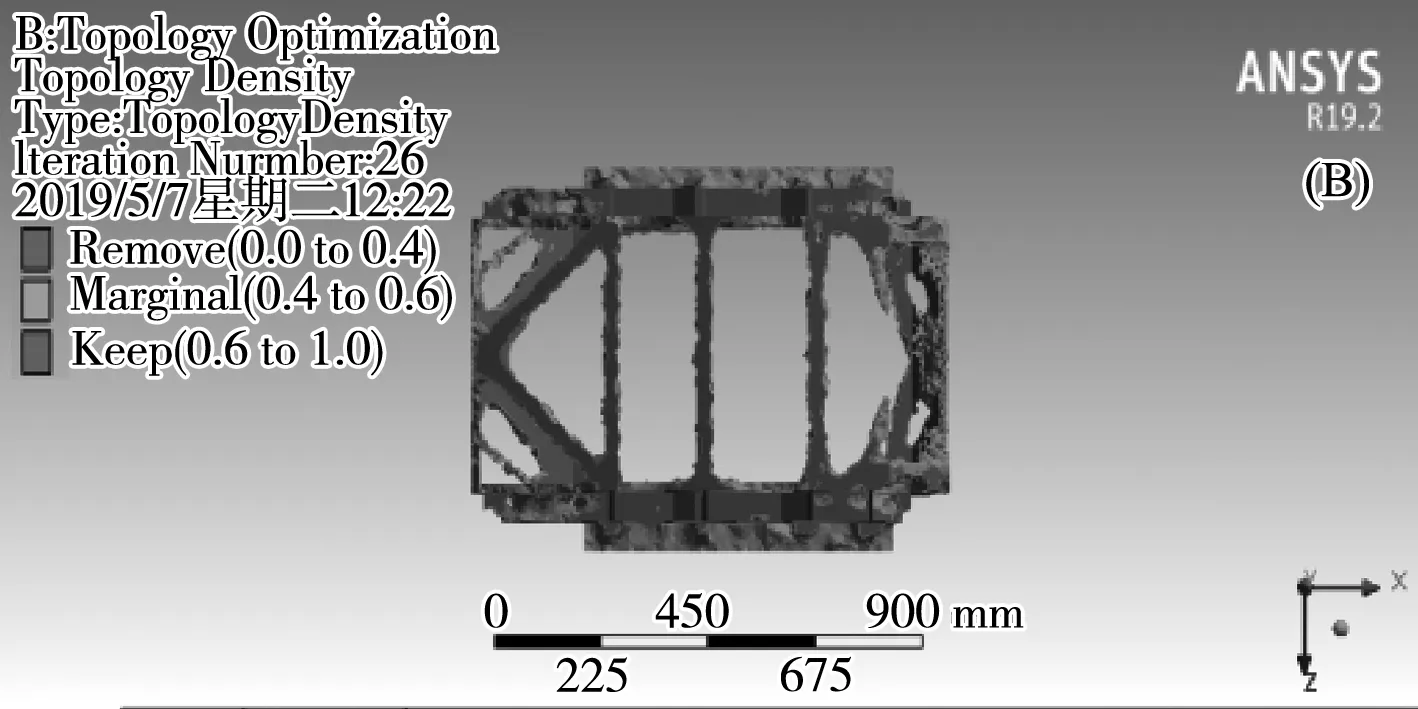

通过在ANSYS中Topology Optimization优化的结果可以得到齿轮箱的传力路径,通过这些传力路径,对齿轮箱的结构进行改造,以提高齿轮箱的刚度。

拓扑优化中传力路径的总结,如图4所示。

图4 以最小柔度为目标的传力图:左前方视图(A);上方视图(B)

3.3 结构优化方案

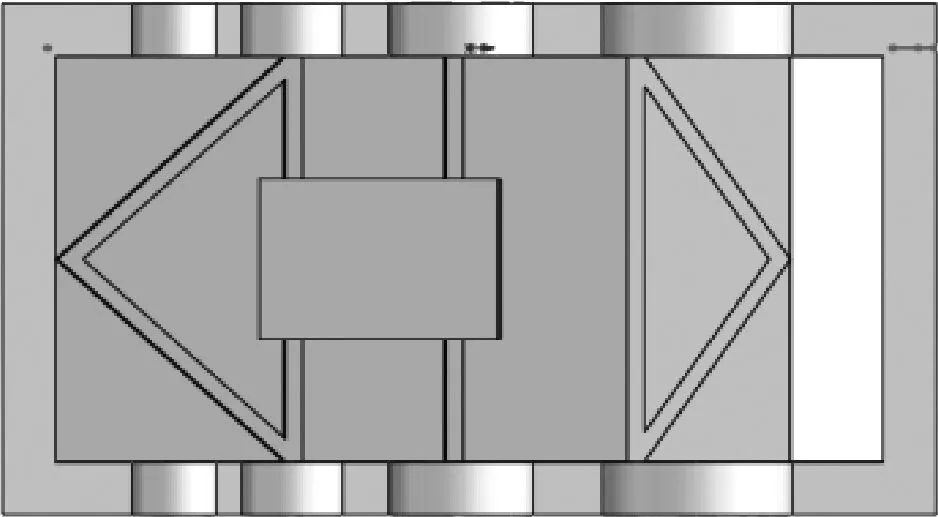

根据3.2的优化结果可以总结出,齿轮箱传力路径的分布位置主要是在箱盖上,参考拓扑优化得到的传力路径,添加加强筋板[10]。

根据上述分析并以板筋布置为主要目标对齿轮箱进行设计。已知优化后的传力路径,可以减少齿轮箱的壁厚以达到减轻质量的目的,齿轮箱壁厚上上下下壁厚厚度均为T=10 mm。在设计时需要注意齿轮的运动,筋板不能影响齿轮的运动。筋板的布置方案如图5所示。

图5 齿轮箱筋板布置方案

3.4 优化前后静力学和动力学分析结果对比

3.4.1 静力学

针对齿轮箱在正转、反转的工况下,在齿轮箱上施加工况下受到的力,再用ANSYS进行计算,得出分析结果。

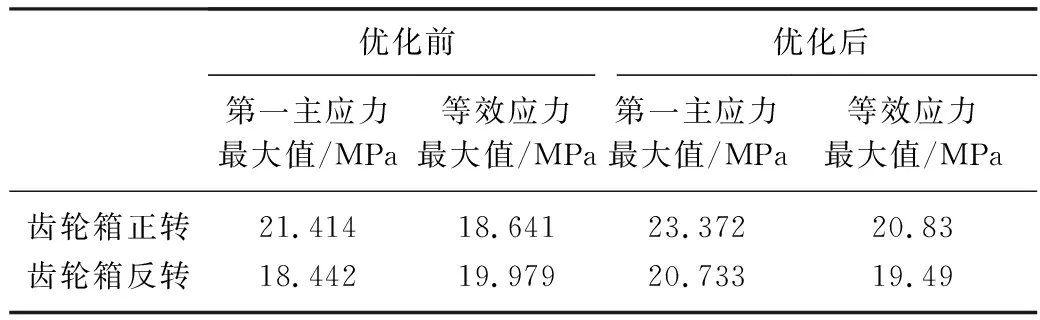

优化前后的齿轮箱正转最大值的分布区域,反转时等效应力最大的分布区域均在齿轮箱的下部分。齿轮箱的应力数据,由表2可知。

表2 齿轮箱应力数据表Tab. 2 Gearbox stress data table

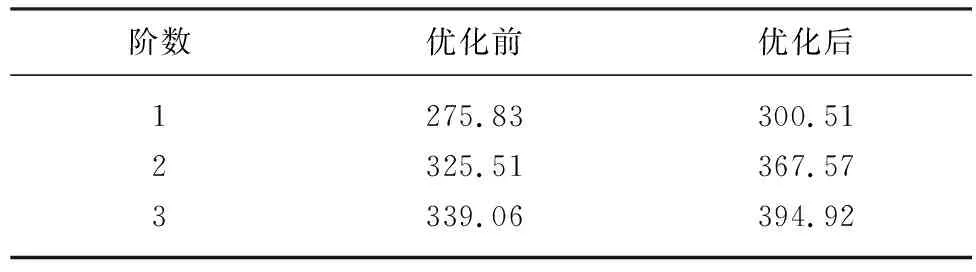

3.4.2 动力学

本文进行的模态分析是在ANSYS中进行的。齿轮箱模态分析计算的结果,如表3所示。

表3 HJ2864齿轮箱固有频率结果Tab. 3 HJ2864 gearbox natural frequency results

3.4.3 优化前后静、动力学总结

齿轮箱正转时的总位移是50.485 μm,正转时的第一主应力为23.372 MPa;反转时的总位移是55.188 μm,反转时的第一主应力为20.733 MPa。对齿轮箱进行模态分析,计算结果总结:第一阶段的固有频率为300.51 Hz,第二阶段为367.57 Hz,第三阶段为394.92 Hz。

对结构优化前后的齿轮箱静态和动态性能数据进行总结:齿轮箱正转的静态性能提高了62.49%,齿轮箱反转的静态性能提高了85.77%,齿轮箱动态性能提高了16.47%。大幅度增加了齿轮箱的性能。

4 圆锥滚子轴承有限元分析

轴承是减速器运行中的重要部件,对轴承的受力或接触变形进行深入的分析,可为后续减速器的动力分学分析、传动效率和精度的分析提供基础。采用基于三维有限元软件来解决此接触问题,只要施加的约束和受力合理,就可以得到较为详细的弹性变形的情况[11]。

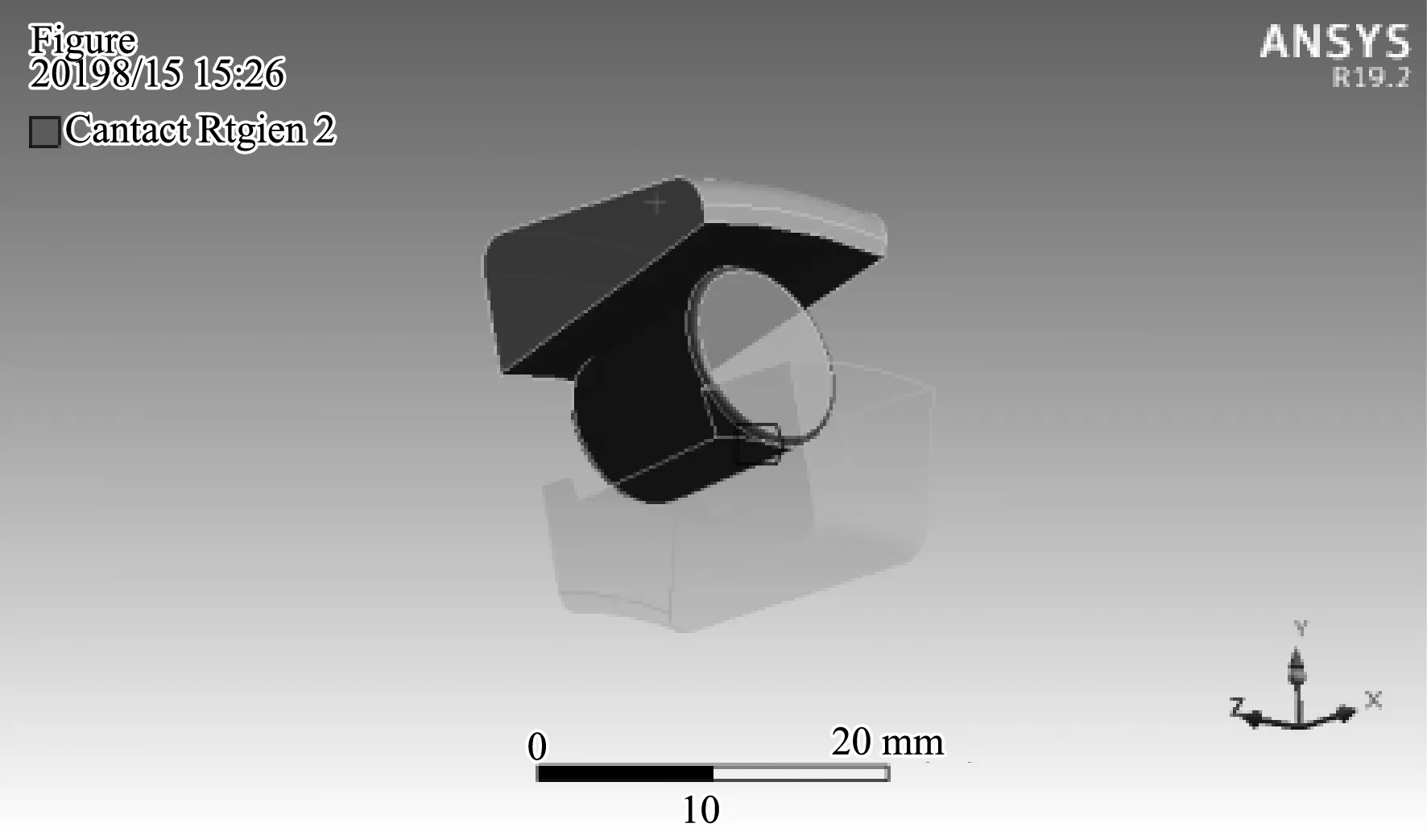

4.1 接触对和接触算法的确立

滚子和内、外圈的接触为线接触,根据此情况可知圆锥滚子的外表面为接触面,内、外圈与滚子接触的面为目标面。滚子和外圈的接触对,如图6所示。

图6 滚子和外圈的接触对

在ANSYS软件中,对于面-面接触的工况,可使用两种算法,扩展的拉格朗日算法或罚函数法。扩展的拉格朗日算法不易引起病态条件,在可能发生剧烈运动的物体中,更易收敛。

在ANSYS软件中,非对称接触的一个面是接触面,另一个面是目标面;对称接触是两个面都定义为接触面或目标面,非对称接触更符合实际情况,故使用非对称接触。

在ANSYS软件中,常将凸面定义为接触面,平面或者凹面为目标面,故选择滚子为接触面,内、外圈为目标面。

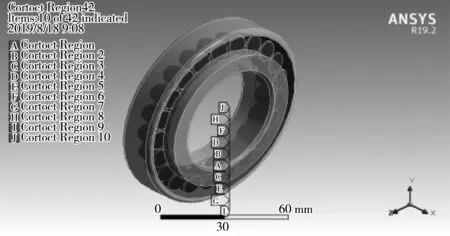

4.2 轴承在齿轮箱有限元分析

本部分将研究轴承在齿轮箱内实际的工作情况,具体分析的是轴Ⅰ上的30211型号轴承,对它施加轴Ⅰ上的载荷:X=3 692.9 N,Y=11 385 N,Z=0 N。其余轴承也是按照以上方法设置。接触参数的设置省略。

滚子为目标面,内、外圈皆为接触面,如图7所示。图8为边界条件施加图。

图7 轴承接触对图

图8 边界条件施加图

4.3 有限元分析结果

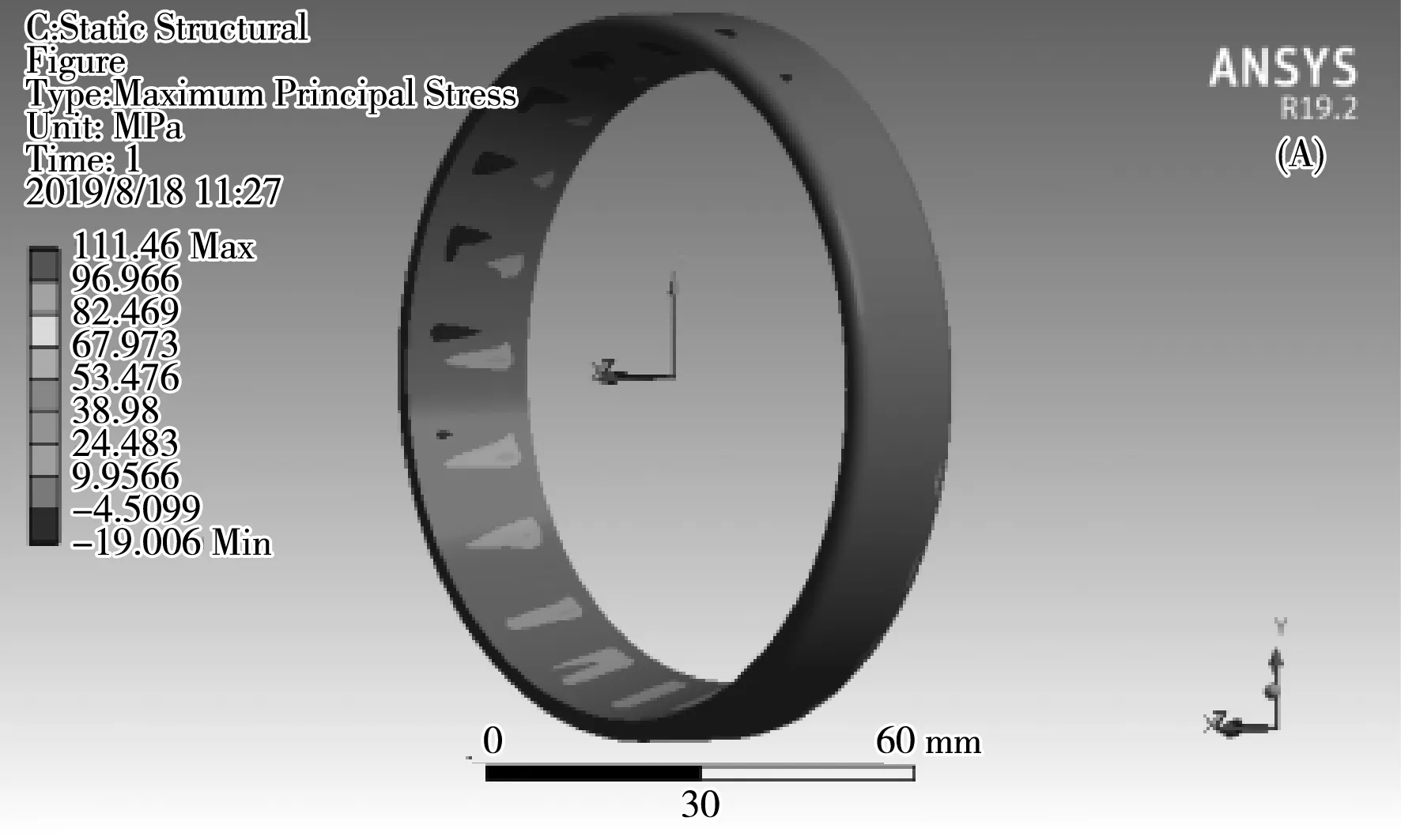

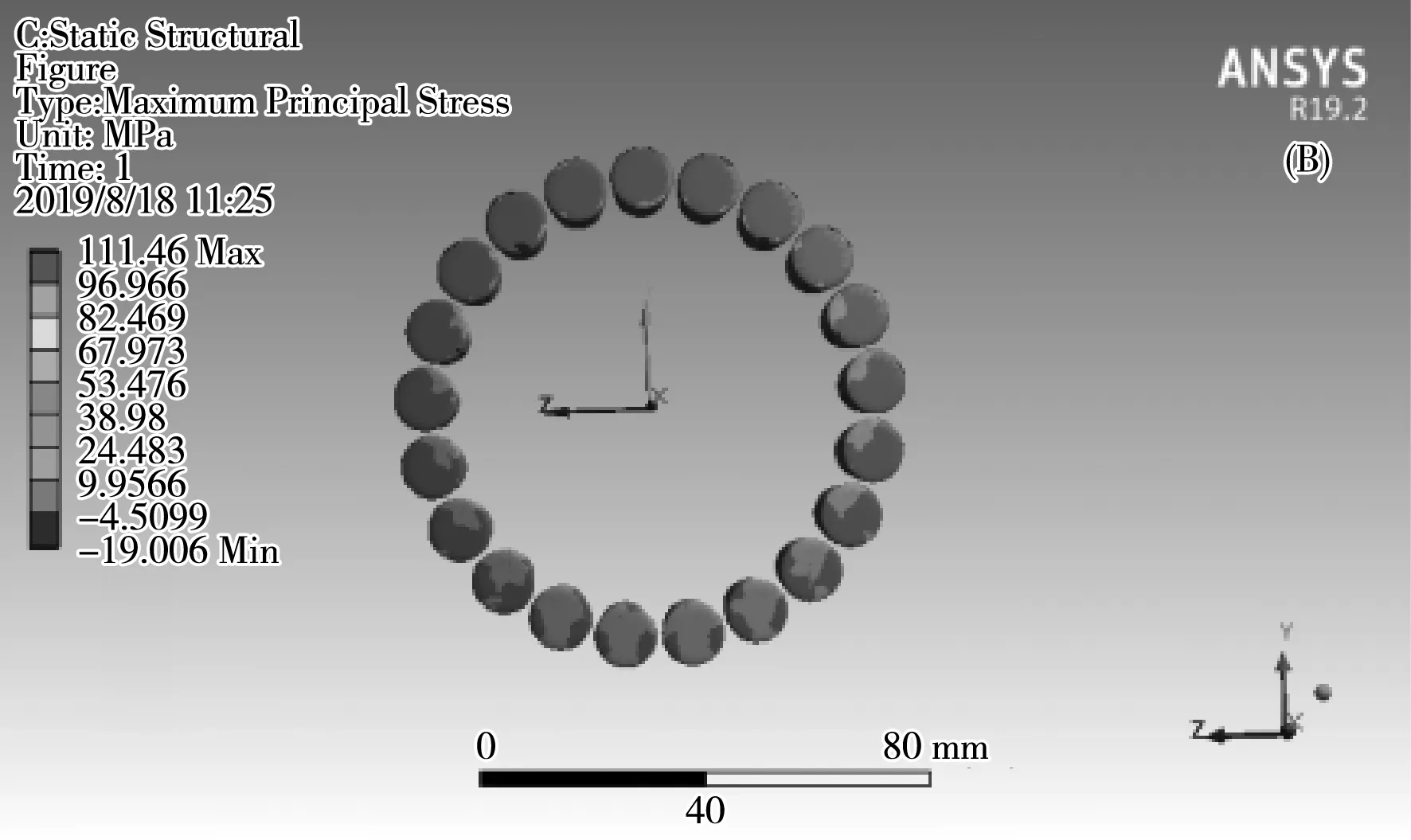

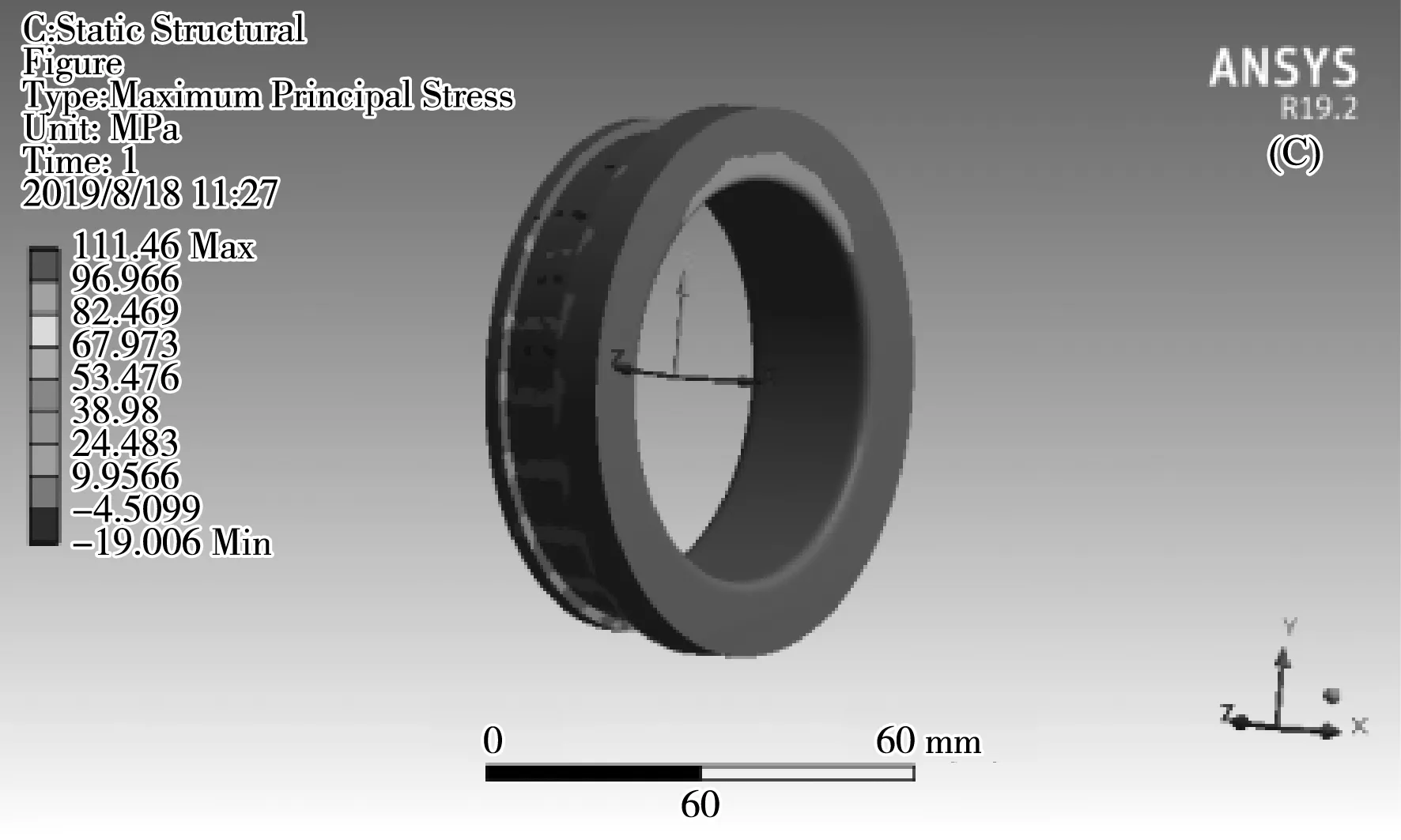

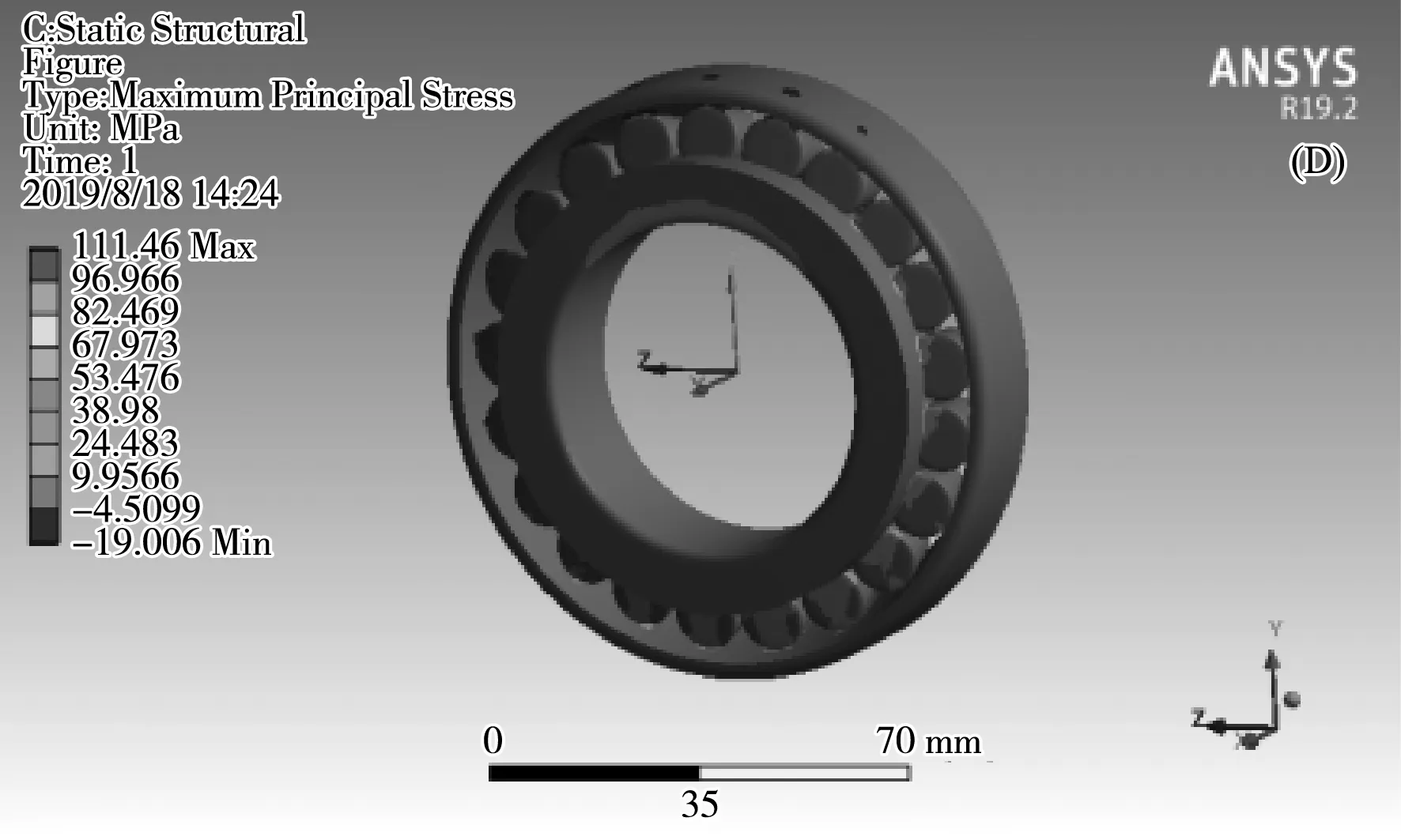

轴承最大应力云图如图9所示。

图9 应力云图:外圈应力云图(A);滚子应力云图(B);内圈应力云图(C);总体应力云图(D)

4.4 轴承工作状态总结

轴承在齿轮箱正传的情况下,总位移是4.074 μm,最大应力为111.46 MPa。其位移最大的地方是内圈的上部分,其应力最大的地方为滚子与内、外圈相接触的地方。按照常识,轴承的工作状况是正常的。

5 结论

(1) 根据拓扑优化图画出齿轮箱的传力路径,对齿轮箱进行结构上的改进即在齿轮箱传递路径上加强板筋,并对齿轮箱壁厚进行缩减,达到齿轮箱轻量化的目的。

(2) 对结构优化前后的齿轮箱静态和动态性能数据进行总结:齿轮箱正转的静态性能提高了62.49%,齿轮箱反转的静态性能提高了85.77%,齿轮箱动态性能提高了16.47%。大幅度增加了齿轮箱的性能。

(3) 轴承是减速器的关键部件,其运行状态直接影响减速器的工作状态、传动精度,对轴承的受力或接触变形进行深入的分析,轴承在齿轮箱正转的情况下,总位移是4.074 μm,最大应力为111.46 MPa。由此可知,此时的轴承的工作状态是正常的。