钢液凝固与冷却过程及固体钢加热过程钢中非金属夹杂物成分动力学转变的几个概念和特征曲线

张月鑫,张立峰,王举金,任 英,任 强,杨 文

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 北方工业大学机械与材料工程学院,北京 100144 3) 燕山大学机械工程学院,秦皇岛 066004

钢中非金属夹杂物对钢的延展性、韧性、疲劳性能、抗腐蚀能力和使用寿命等都有极大的影响,也会导致最终产品的质量缺陷,因此,必须严格控制钢中非金属夹杂物的多少、大小、成分、形貌和夹杂物在钢中的具体位置[1–6].在钢的精炼→连铸→轧制过程中,钢中非金属夹杂物的这些特征,特别是成分上,都发生变化.

过去的几十年中,大多数是研究钢液中非金属夹杂物的演变过程[7–14],通过脱氧[15–17]对夹杂物进行控制,利用合金处理[10,18–19]和渣改性[20–21]夹杂物,通过吹氩[22]去除夹杂物等操作,尽量降低钢中的有害夹杂物,提高钢液的洁净度.例如,研究炉外精炼过程钢液中夹杂物的演变、中间包钢液或者结晶器钢液中夹杂物的去除等现象.近年来,相关研究发现在钢液凝固和冷却过程中,随着温度的降低,钢和夹杂物之间化学反应的平衡也会随之变化,从而导致夹杂物的成分发生转变[23–26].在管线钢连铸过程中取样发现,中间包钢液中夹杂物成分和连铸坯中夹杂物成分差别很大,而在浇铸过程中并没有发生二次氧化,夹杂物成分的变化只能是因为钢液凝固和冷却过程中,钢基体和夹杂物继续发生化学反应而导致[27].

既然在钢液凝固和固体钢的冷却过程中,钢基体和夹杂物可以发生反应,那么,钢中非金属夹杂物的控制可以有一个新思路,即在固体钢基体和夹杂物发生化学反应的温度处保温一定的时间,则可以促进该反应的进行,从而促进夹杂物成分等特征的演变.连铸坯固体的加热过程可能会导致固体钢基体中的合金元素与夹杂物发生反应,使钢中原有夹杂物的成分发生转变,同时伴有夹杂物的新相析出,从而造成钢液中的夹杂物和固体钢中的夹杂物的成分发生很大变化.在钢的连铸和轧制过程中,在轧制之前,连铸坯往往要加热一定的时间,例如在轧制之前,304不锈钢连铸坯要在 1453~1483 K 加热 120~180 min,GCr15 轴承钢要在 1493 K 温度下加热 3~8 h,本文作者也发现在这些钢种的连铸坯的这些加热时间内,夹杂物的成分等特征都会发生变化[28–29].基于这个发现,近5年来,许多学者做了固体钢加热对夹杂物成分等特征影响的研究[30–33].对固体304不锈钢在1273 K到1473 K范围内进行加热,夹杂物由MnO–SiO2类转变为MnO–Cr2O3尖晶石,主要是由于在加热过程中,钢中的溶解铬与硅锰酸盐夹杂物反应形成铬锰尖晶石[28].固体管线钢在1473 K下加热不同时间,钢中夹杂物由加热前的CaO–Al2O3夹杂物转变为Al2O3–CaS夹杂物,最终以CaS 包裹着 Al2O3–MgO相的方式存在[34].GCr15轴承钢在1498、1573和1648 K的加热温度下,夹杂物由 Al2O3–CaO–(MgO)型转变为 Al2O3–CaS–(MgO–CaO)型,加热温度为 1498 K 时,钢基体中Al和S与夹杂物中CaO反应为主要反应,而温度为1573 K和1648 K时,钢基体中S与夹杂物中CaO反应为主要反应[29].将固体重轨钢在不同温度下加热60 min,随着加热温度的升高,钢中非金属夹杂物由 CaO–SiO2–Al2O3–MgO 型转变为 MgO·Al2O3–CaS–(CaO–SiO2)型[35].无取向硅钢热轧薄板在 1273 K 和 1573 K 加热温度下保温 1、3 和 10 h,随着保温时间的延长,钢中AlN夹杂物含量增加,复合硫化物中MgS含量大于MnS含量,在1273 K加热温度下,无取向硅钢中典型的析出物为氮化物、氧化物、硫化物及其化合物,在1573 K下,由于氮化物的溶解,夹杂物中不含析出的氮化物[36].

基于这些发现,作者所在的团队开发了一个集成数学模型用于预报连铸坯整个断面上夹杂物的成分、数量和尺寸的变化.该模型耦合了钢液流动、传热、凝固、溶质元素的扩散和元素偏析、钢基体与夹杂物之间化学反应的热力学、夹杂物和钢基体反应的动力学等多种物理现象.任强、张月鑫等[27,37–38]通过该模型准确预测了重轨钢、帘线钢和管线钢连铸坯全断面的夹杂物分布;王举金等[39]预测了轴承钢头坯中夹杂物的空间成分分布,并通过建立夹杂物的等温转变和冷速转变模型,得出连铸坯中夹杂物的转变分数主要由冷却速率和温度决定.

但是,如何表征、用什么参数表征在加热条件下固体钢基体和夹杂物之间的反应过程和反应结果,目前还不成熟.本文针对钢液凝固与冷却过程及固体钢加热过程非金属夹杂物成分动力学转变现象,提出了几个概念和几个特征曲线,供学者们应用和探讨.

1 钢 中非金 属夹杂 物成分 转变的 动力学基础

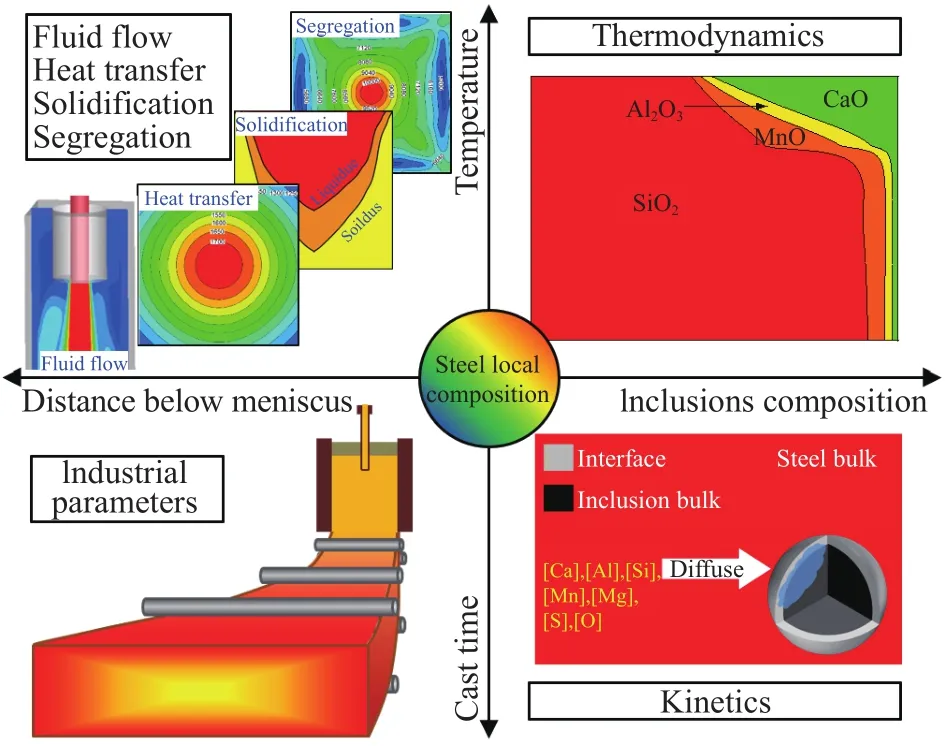

连铸坯中夹杂物尺寸、数量和成分的分布因其所处位置、冷却条件和温度等参数的不同而不同,准确预报钢中夹杂物的分布规律需要综合考虑热力学、动力学、温度等诸多因素.鉴于此,作者所在学术团队通过耦合各种因素,建立了钢凝固冷却过程以及加热过程钢中夹杂物成分转变的集成模型[27,37–40],并通过对比计算结果和实测结果来验证模型的准确性.图1为钢液凝固冷却过程中的夹杂物成分转变动力学模型示意图,主要由四部分构成:(1)流体流动传热凝固和元素偏析模型(左上),能够计算出整个计算域内的当地钢成分和温度;(2)钢和夹杂物化学反应的热力学平衡模型(右上),能够计算出某一温度下,和当地钢成分平衡的夹杂物成分;(3)钢和夹杂物化学反应的动力学(右下),可以计算钢中溶解元素的扩散对夹杂物成分的影响;(4)计算域空间位置随时间的变化(左下),这实际上第一个模型计算出来的.这样,以钢偏析模型得到的钢的成分为原点,把这四个模型耦合起来,就能够得到所以计算域内钢中夹杂物成分在空间上的分布.该模型中基本假设有:(1)化学反应在夹杂物–钢界面始终处于平衡状态,夹杂物转变的控制步骤是元素在钢基体和夹杂物之间的扩散;(2)钢中非金属夹杂物为球形,夹杂物的密度为 2700 kg·m–3;(3)钢基体和夹杂物基体的组分是均匀的.集成模型主要用于研究不同钢种连铸坯在加热、凝固和冷却过程中夹杂物成分分布.

图1 钢液凝固冷却过程中的夹杂物成分转变的集成模型示意图Fig.1 Schematic illustration of the integrated model for the composition transformation of inclusions during the solidification and cooling of molten steel

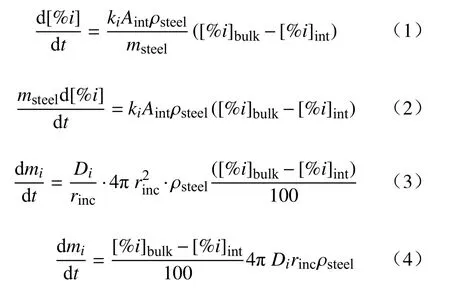

钢中溶质元素的扩散计算所用公式及其推导过程见式(1)~(4).固体钢加热过程中的夹杂物成分转变动力学模型与钢液凝固冷却过程中的模型比较类似,区别在于固体钢加热过程不需要考虑凝固.

式中,msteel为钢质量,kg;mi为元素扩散量,kg;t为时间,s;[%i]为元素i(Al、Si、Mg、Ca、S 或 O)的质量分数;ki为溶解元素的传质系数,m·s–1;Di为溶解元素的扩散系数,m2·s–1,不同元素的扩散系数列于表1[10,41–43];rinc为夹杂物半径,m;ρsteel为钢密度,kg·m–3;Aint为反应边界层的面积,m2;下角标 “bulk”和“int”分别为本体和界面.

表1 钢中溶解元素在液态、δ和 γ钢中的扩散系数[10,41–43]Table 1 Diffusion coefficients of dissolved elements in liquid, δ, and γ steel[10,41–43]

整个计算程序采用C语言自主编程求解,计算中每隔0.15 s的时间步重新计算在界面处钢与夹杂物之间的局部平衡.这样,将传热和凝固、元素偏析、夹杂物成分转变热力学计算以及钢中溶解元素的传质过程结合起来,可以预测连铸坯全断面夹杂物成分的分布.

本文针对钢液凝固与冷却过程及固体钢加热过程非金属夹杂物成分动力学转变现象,提出了下面几个概念和几个特征曲线.

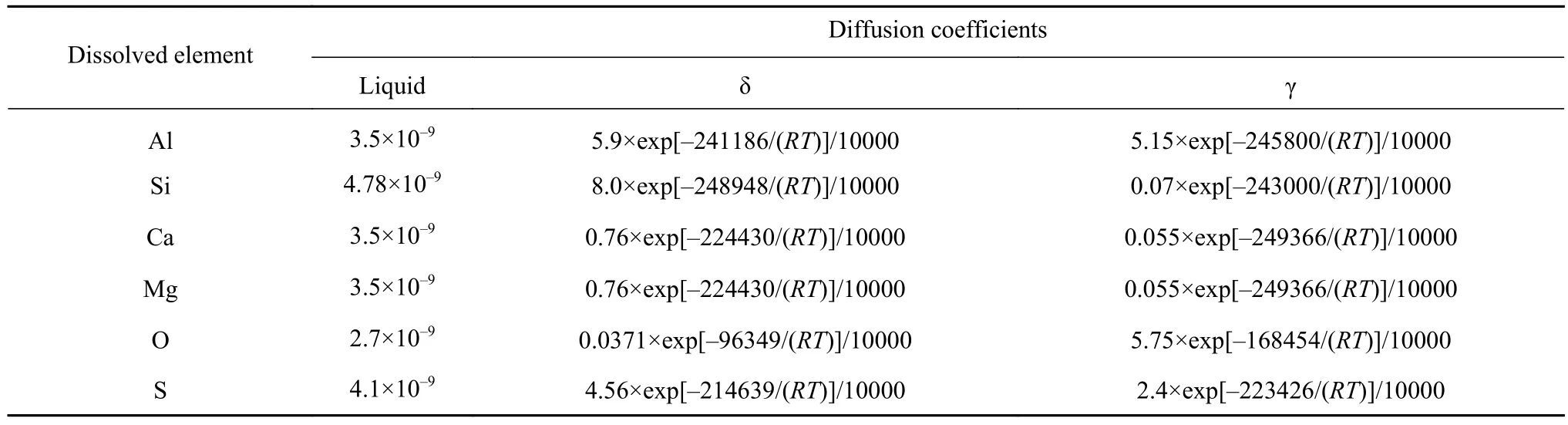

2 夹杂物成分随时间的演变

在钢的精炼→连铸→轧制过程中,钢中非金属夹杂物的成分是不断变化的.图2[44]为工业试验取样分析得到的U75V重轨钢在不同冶炼阶段钢中夹杂物成分的变化,从钢包精炼炉(Ladle furnace, LF)精炼开始到结束,夹杂物中CaO和MgO含量增加,MnO和SiO2含量降低,Al2O3含量先增加减少.在真空脱气(Vacuum degassing, VD)精炼过程中,夹杂物成分未有明显变化.中间包钢液中Al2O3夹杂物含量增加,CaO含量降低.从中间包钢液到连铸坯,非金属夹杂物中MgO和SiO2含量增加,MnO和CaO含量降低.从连铸坯到轧材,夹杂物平均成分发生明显转变,MgO和Al2O3含量增加,SiO2和CaO含量降低.

图2 在不同冶炼阶段U75V重轨钢中夹杂物成分的变化[44]Fig.2 Evolution of the composition of inclusions at each production step of a U75V heavy rail steel[44]

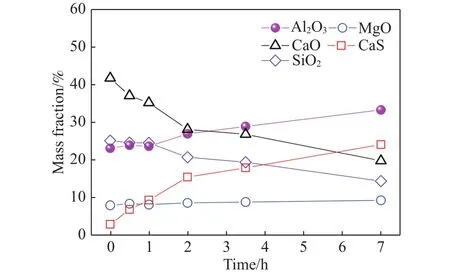

在固体钢加热过程中,钢中非金属夹杂物成分也是变化的.图3[35]为固体重轨钢中在1423 K时加热时钢中非金属夹杂物成分随时间的演变,随着加热时间的延长,夹杂物中Al2O3含量和CaS含量增加,SiO2和CaO含量降低,MgO含量不发生明显变化.

图3 固体重轨钢中夹杂物成分在1423 K时随保温时间的变化[35]Fig.3 Variation of inclusions in solid heavy rail steel with a holding time of 1423 K[35]

这些研究结果表明,钢中夹杂物在整个精炼→连铸→轧制过程全流程中均会发生明显的转变,仅仅在精炼过程控制钢液中夹杂物是远远不够的.精准控制钢中夹杂物需要统筹精炼→连铸→轧制的全流程,从全局上进行控制.

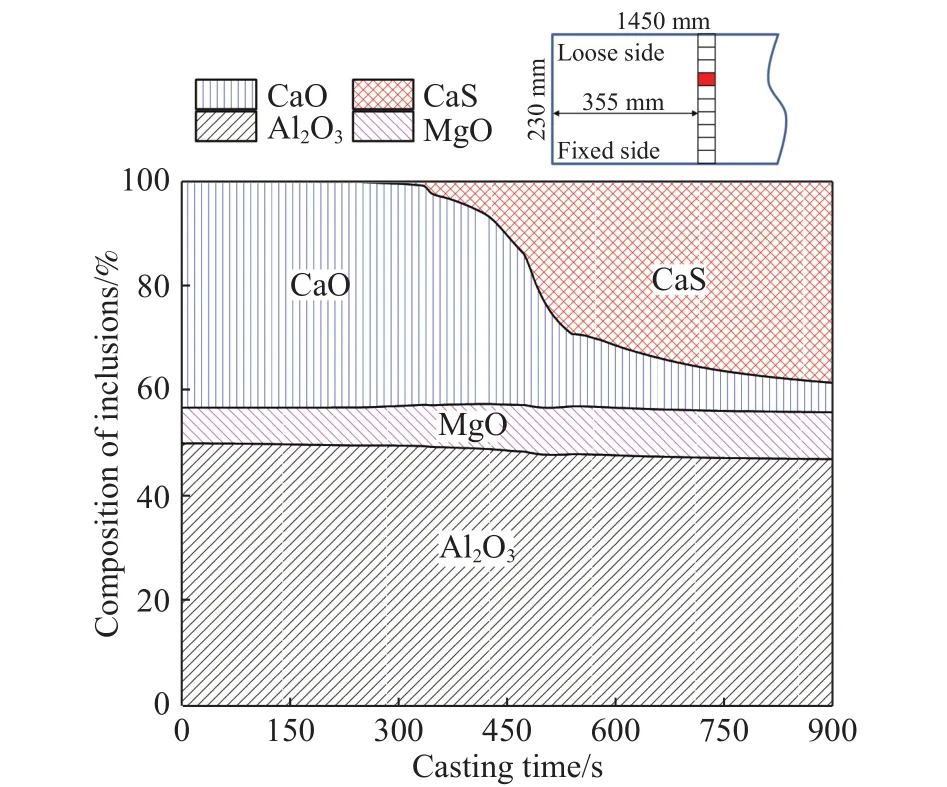

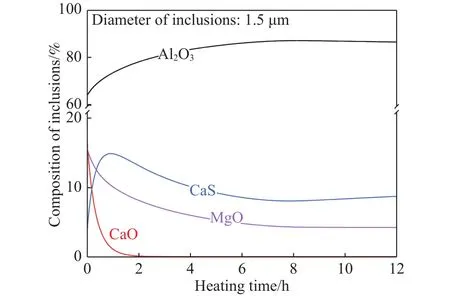

使用集成模型计算的典型钢种中夹杂物在钢连铸过程和固体钢加热过程中成分演变结果如图4[27]和图5[45]所示.图4为管线钢中夹杂物在连铸过程中的成分演变,计算所取位置为距窄边 355 mm、距内弧 92 mm 处,随着连铸的进行,夹杂物中CaO含量降低,CaS含量增加,Al2O3含量和MgO含量未有明显变化.图5为固体轴承钢中夹杂物在1498 K加热过程中的成分演变,随着加热时间的延长,夹杂物中Al2O3含量逐渐增加,CaO和MgO含量逐渐降低,CaS含量先迅速增大,而后缓慢降低,且钢中夹杂物成分含量逐步趋于稳定.

图4 计算得到的管线钢中夹杂物在连铸过程中的成分演变[27](该图来源于参考文献27中图11(b)中试样S4的夹杂物在连铸过程中的成分演变)Fig.4 Calculated composition evolution of inclusions in pipeline steel during the continuous casting process[27] (The figure is derived from the composition evolution of inclusions of the specimen S4 during the continuous casting process in figure 11(b) of reference [27])

图5 计算得到的轴承钢中夹杂物在 1498 K 加热过程中的成分演变[45](该图来源于参考文献[45]中图8(b)中计算得到在1495 K加热过程中直径为1.5 μm的夹杂物的成分变化)Fig.5 Calculated composition evolution of inclusions in the bearing steel during heating at 1498 K[45] (The figure is derived from the composition evolution of inclusions with 1.5 μm diameter calculated during heating at 1495 K in figure 8(b) of reference [45])

3 夹杂物成分转变分数的概念及应用

针对不同的钢种,固体钢基体和夹杂物之间的主要的化学反应也不同,例如对于304不锈钢而言,钢基体和夹杂物之间的主要化学反应为式(5),夹杂物由 MnO·SiO2化合物向 MnO·Cr2O3尖晶石转变:

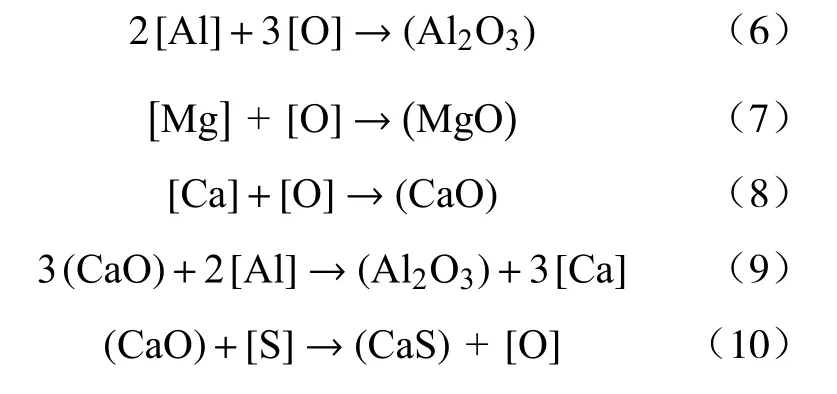

对于管线钢而言,钢基体和夹杂物之间的主要化学反应为式(6)~(10),夹杂物由CaO–Al2O3转变为 Al2O3–MgO–CaS–CaO:

对于重轨钢而言,钢基体和夹杂物之间的化学反应导致夹杂物由 CaO–SiO2–Al2O3–MgO 转变为 Al2O3–MgO–CaO–CaS.对于 GCr15轴承钢而言,钢基体和夹杂物之间的化学反应导致夹杂物由CaO–Al2O3–SiO2–MgO 转变为CaS–Al2O3–MgO.对于不同的钢种,固体钢和夹杂物之间发生不同的化学反应,夹杂物成分的转变方向也不相同,所以就有不同的转变分数.

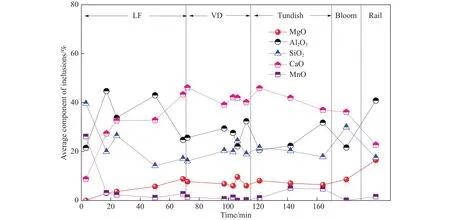

针对于管线钢而言,在连铸坯在凝固冷却过程、固体钢的加热过程中,夹杂物成分上的转变主要是CaO和CaS之间的转变,利用该反应的转变分数来表征夹杂物成分转变的程度.夹杂物成分转变分数的定义如式(11)所示.

其中:(CaS)t为t时刻夹杂物中CaS的质量分数,%;(CaS)equ为室温条件下平衡时夹杂物中CaS的质量分数,%.

图6为计算得到的不同初始条件下管线钢中夹杂物在加热过程中夹杂物成分转变分数的变化.图6(a)和(b)中数字表示夹杂物成分转变分数的大小,相同加热温度下,小尺寸夹杂物转变速率明显高于大尺寸夹杂物,这主要是因为小尺寸夹杂物具有更大的比表面积,更利于本体与界面之间的传质.管线钢在不同温度下加热 1 h,钢中 4 μm的夹杂物在1373 K下夹杂物转变分数低于20%,而在1673 K下几乎完全转变,如图6(b)所示,这是因为随着加热温度升高,参与反应的元素传质更快,有利于反应的快速进行.图6(c)和(d)中曲线分别表示不同硫含量和冷却速率下夹杂物成分的转变分数变化,图6(c)为钢中不同硫含量的影响,初始钢中硫含量越高,夹杂物反应越快,说明钢中硫元素的传质是反应的限制环节之一.不同冷却速率计算结果表明(图6(d)),冷却速率越快,夹杂物转变分数越低.对于一个4 μm的夹杂物从1873 K到室温的降温过程中,在 10 K·s–1的冷却速率条件下,夹杂物转变不到 20%;而在 0.1 K·s–1的冷却速率条件下,夹杂物几乎完全转变.

图6 动力学模型预报的管线钢中夹杂物成分的转变分数.(a)不同夹杂物尺寸;(b)不同加热温度;(c)不同钢中硫含量;(d)不同冷却速率Fig.6 Predicted transformation fraction for the composition of inclusions in the pipeline steel: (a) different sizes of inclusions; (b) different temperature of heating; (c) different contents of total sulfur; (d) different cooling rates

4 夹杂物成分随钢冷却速率的变化

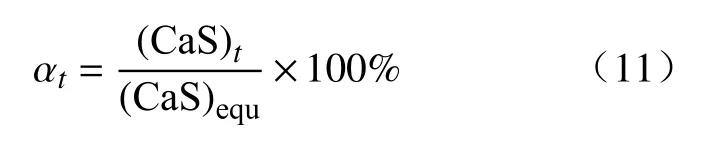

为了研究连铸过程中重轨钢中夹杂物的最终成分和冷却速率之间的关系,利用集成模型,计算了冷却速率CR在 0.01~10 K·s–1范围内,钢中夹杂物最终成分的变化,如图7(a)所示.夹杂物中CaO和CaS的含量主要取决于冷却速率,而夹杂物中Al2O3、MgO和SiO2的含量几乎不随着冷却速率变化.当冷却速率小于 1.5 K·s–1时,CaO 和 CaS 之间发生了明显的反应,冷速在 1.5 K·s–1至 6 K·s–1时夹杂物的成分转变不明显,当冷速大于6 K·s–1时, 夹杂物的成分几乎不发生变化,处于稳定的状态.

图7 不同冷速条件下重轨钢连铸坯中夹杂物的成分.(a)多种夹杂物; (b) CaO; (c) CaSFig.7 Composition of inclusions in the heavy rail steel CC bloom with different cooling rates.(a) inclusions; (b) CaO; (c) CaS

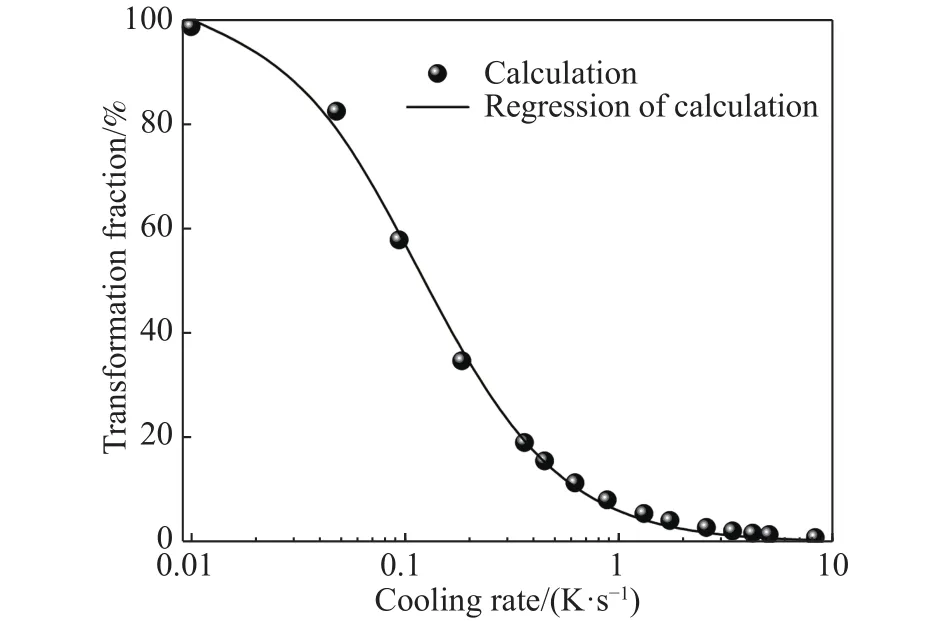

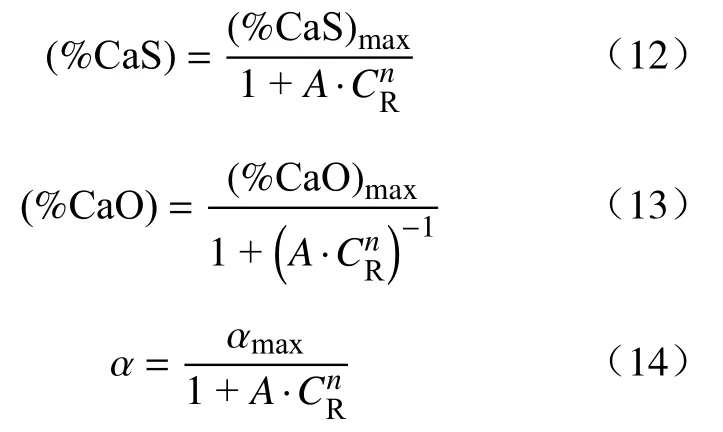

前面介绍的集成模型可以计算得到连铸坯温度和夹杂物成分随着时间的变化.由于夹杂物中的Al2O3、MgO和SiO2组分几乎不参与钢在冷却过程中的转变反应,因此,随着连铸坯凝固和冷却的进行,其值变化很小.夹杂物中CaO和CaS含量变化呈现相反的函数关系,且符合S型逻辑函数的分布.因此,可以把本数学模型得到夹杂物中CaO和CaS含量和转变分数随冷却速率的变化回归成简单的S型逻辑函数的关系,得到式(12)~(14)和图7(b)、7(c)和图8:

图8 重轨钢连铸坯中夹杂物成分的转变分数与冷却速率的关系Fig.8 Dependency of the transformation ratio of the composition of inclusions in the heavy rail steel CC bloom on the cooling rate

式中:(%CaS)max= 56.38,(%CaO)max= 58.22,αmax≈100;A、n是和夹杂物种类、钢种和连铸条件相关的常数,对于重轨钢A= 11.38,n= 1.26.α为夹杂物的转变分数,%;CR为冷却速率,K·s–1.公式 (12)和(13)中的指数关系正负值相反,反应了这二者的相互转换关系.

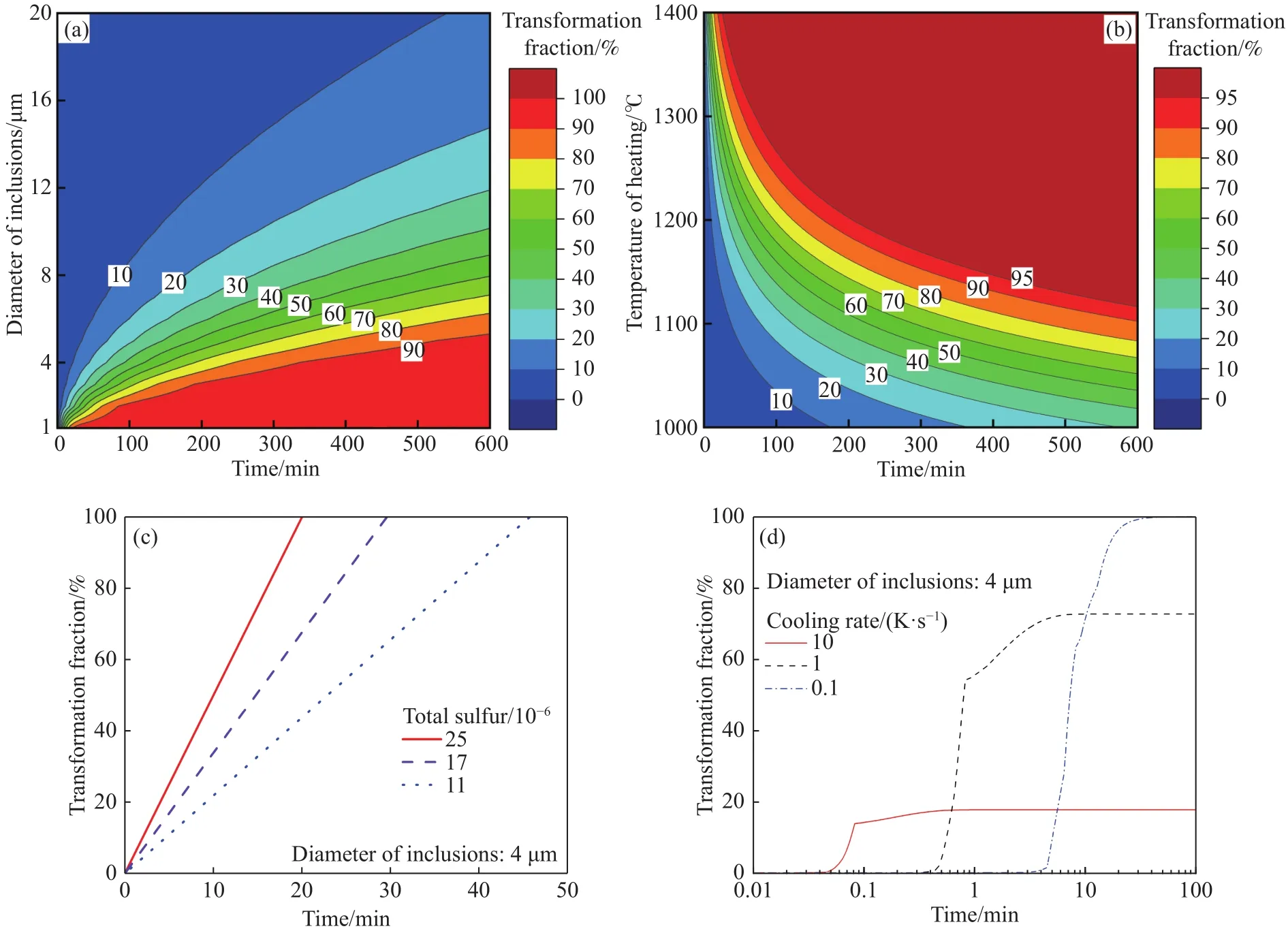

5 重 轨 钢 中 夹 杂 物 成 分 转 变 的 等 温 转 变(TTT)曲线及应用

夹杂物成分转变的等温转变曲线,即Timetemperature-transformation (TTT)曲线,可反映不同温度下,保温时间与夹杂物成分转变分数(转变开始及转变终止)的关系.钢中夹杂物的成分在连铸坯凝固冷却过程发生转变的根本原因在于温度的变化.本节应用集成模型计算了夹杂物成分的TTT曲线.在本节中,TTT曲线的计算以重轨钢中间包内钢液的成分作为初始条件,钢液和夹杂物在不同温度下的平衡成分通过热力学软件计算.假定转变过程元素在钢基体和夹杂物之间的扩散为限制性环节,且钢基体和夹杂物的成分是均匀的,元素的扩散量采用式(4)计算.

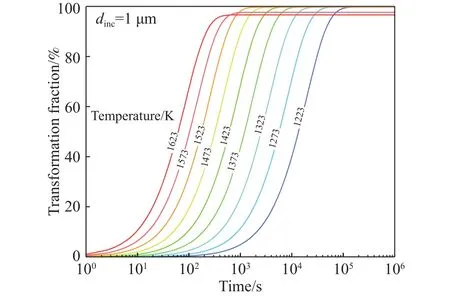

计算过程中的时间步长dt为0.01 s,总共计算 1×106s,温度范围为 1773~1223 K,温度步长为10 K,计算了时间和温度对重轨钢中夹杂物成分转变分数的影响,结果如图9所示.当温度确定时,随着时间的进行,夹杂物的成分转变分数先缓慢增加,随后在较短的时间内急剧增大,最后稳定在某一值.在较高温度下的夹杂物达到完全转变所需要的时间相对于低温下的转变更短.当转变分数固定时,温度越高,转变所需的时间就越短.

图9 钢中夹杂物成分随时间的等温转变曲线(dinc代表夹杂物平均直径)Fig.9 Calculated TTT curve for the composition of inclusions in steel with time (dinc represents the average diameter of inclusions)

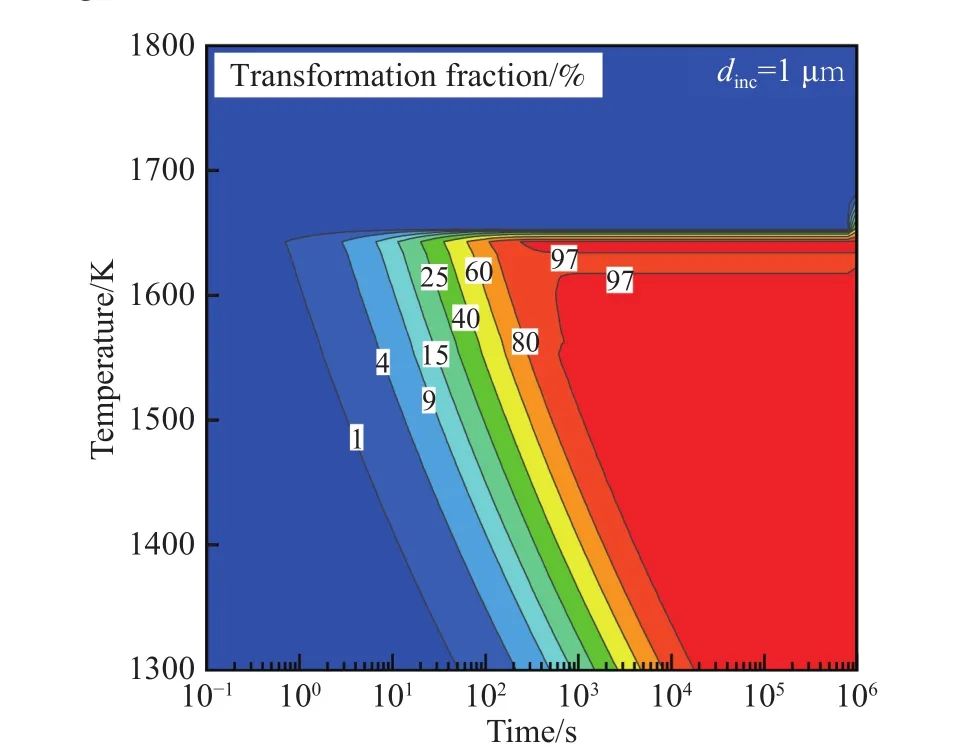

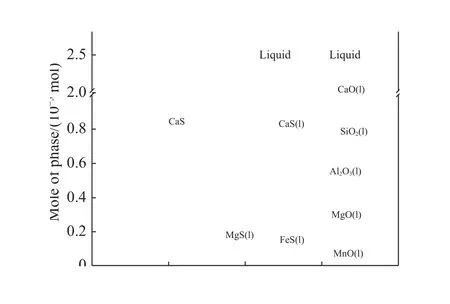

利用TTT曲线可以定量分析夹杂物的转变分数,如图10所示.定义转变分数等于1%为夹杂物的转化开始,转变分数等于97%为完全转化.当温度高于1652 K时,反应时间很短时,夹杂物成分未发生转变.当温度恒定时,随着反应的进行,夹杂物的转变分数逐渐增大.温度越低,夹杂物开始反应的时间越长.钢中夹杂物成分转变的TTT曲线可以用来精确地控制在恒温加热和保温过程中夹杂物的组成.例如,给定某一时刻、某一温度下的CaS夹杂物含量,那么就可以得到连铸坯在此温度下的保温时间.值得注意的是,在1554~1636 K温度区间内,夹杂物的最大成分转变分数也小于97%.这是因为在这一温度区间内,夹杂物的热力学平衡发生了改变,如图11[38]所示,在这一温度区间内,有少量的液态MgS和FeS生成,同时固态CaS转变为液态CaS,MgS和FeS的存在降低了夹杂物中CaS的含量.随着温度降低,液态MgS和FeS逐渐消失,再次生成固相CaS,平衡时刻每100 g 钢中含 CaS 8.1×10–6mol.

图10 钢中夹杂物成分转变的 TTT 图Fig.10 TTT diagram for the composition transformation of inclusions in the steel

图11 凝固冷却过程钢中夹杂物的转变计算相图[38](该图来源于参考文献[38]中的图11(a)中的部分夹杂物的相图转变过程)Fig.11 Calculated phases transition of inclusions during the solidification and cooling of the steel[38] (The figure is derived from the phase transformation process of parts of inclusions in figure 11(a) of reference [38])

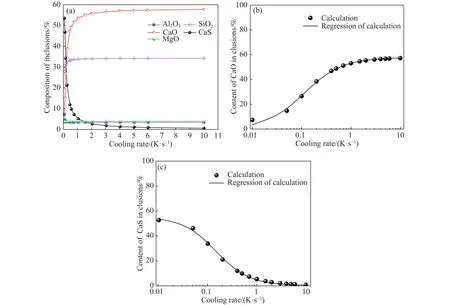

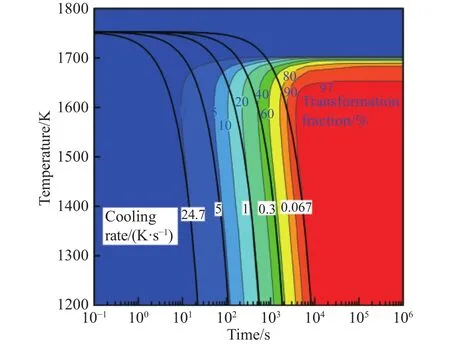

6 轴承 钢中夹 杂物成 分转变 的连续 冷却转变(CCT)曲线及应用

连铸坯的冷却速率是影响钢中夹杂物成分转变的一个重要因素.在实际生产过程中,连铸坯的冷却速率往往是瞬态的,影响因素众多.为了便于分析,本节应用集成模型计算了不同冷却速率钢中夹杂物的成分转变曲线,即Continuous-coolingtransformation (CCT)曲线.图12[39]为计算得到的轴承钢中夹杂物成分的连续冷却转变曲线,计算过程中假定夹杂物直径为1 μm.在某一恒定的冷速下,随着反应时间的进行,夹杂物的转变分数逐渐增大.图12给出了钢中夹杂物成分发生转变的临界冷速,当冷却速率大于某一值时,钢中的夹杂物几乎不发生转变,当冷却速率小于某一值时,钢中的夹杂物几乎完全转变.不同钢种的临界冷速也不尽相同.因此,利用CCT曲线,可以定性和定量地分析不同冷速下钢中夹杂物的成分转变,也可由目标夹杂物成分来反推所需要的冷却制度,以及估算连铸坯表面和中心的夹杂物成分的差别.

图12 轴承钢中夹杂物成分转变的 CCT 曲线[39]Fig.12 CCT diagram for the composition transformation of inclusions in the bearing steel[39]

7 固 体管线 钢加热 过程钢 中夹杂 物成分转变的等径转变 (Time-diameter-transformation, TDT)曲线及应用

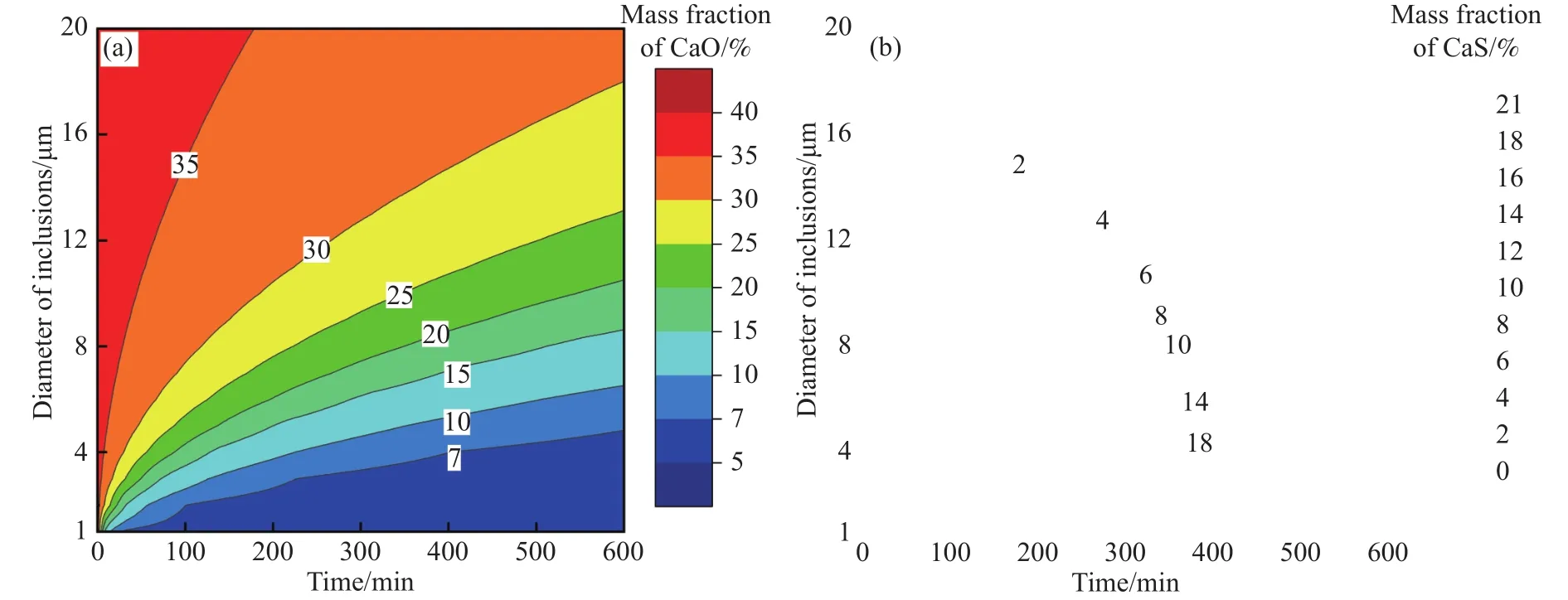

夹杂物成分转变的TTT曲线和CCT曲线主要表征了温度对成分转变的影响.此外,夹杂物直径也是影响夹杂物成分转变的重要因素.不同尺寸夹杂物成分转变的速率差别很大,图13为在1473 K下管线钢中不同直径的夹杂物成分随时间的演变.图13(a)和(b)中数字分别代表在此条曲线上夹杂物中CaO和CaS质量分数的大小.夹杂物直径对加热过程中夹杂物的成分转变具有较大影响,直径小于2 μm的小尺寸夹杂物在60 min内几乎完全转变;而直径大于20 μm的夹杂物在加热过程几乎不发生转变.直径为20 μm的夹杂物在 1473 K加热 600 min后,CaO的质量分数仅由37%降低到31%,而CaS由0升高到3.5%.而对于直径为2 μm的夹杂物,夹杂物中的CaO质量分数仅需50~60 min便由37%降低到10%以下.由此可知,在 1473 K的加热温度下,4 μm 以下的夹杂物加热600 min后可以达到近似完全转变状态,而大于4 μm的夹杂物达到完全转变的时间存在较大的差异.

图13 1473 K 下夹杂物尺寸和反应时间对固体钢中夹杂物成分转变的影响.(a)CaO; (b)CaSFig.13 Effect of the size of inclusions and reaction time on the composition transformation of inclusions in solid steel heated at 1473 K: (a) CaO;(b) CaS

8 结论

(1) 钢液凝固与冷却过程及固体钢加热过程钢中非金属夹杂物成分动力学的转变的研究是一项新的研究,把夹杂物的控制由原来的钢液精炼拓展到了全连铸过程、连铸坯加热和轧制过程,甚至产品制造的热处理过程.本文结合开发的夹杂物成分转变的集成模型,介绍了钢中夹杂物成分随时间的演变、随钢冷却速率的变化,提出了夹杂物成分转变分数的概念.然后介绍了夹杂物成分转变的等温转变曲线(TTT)、连续冷却转变曲线(CCT)和等径转变曲线(TDT)的概念及应用.预报了管线钢夹杂物尺寸、加热温度、硫含量和冷却速率对钢中非金属夹杂物成分转变行为的影响,为钢液凝固和冷却过程、固体钢加热过程中夹杂物的转变提供理论指导.

(2) 计算了重轨钢中夹杂物成分的TTT转变,研究了连铸坯在不同加热温度下,钢中夹杂物的成分转变.当温度恒定时,随着反应的进行,夹杂物的转变分数逐渐增大;温度越低,夹杂物开始反应和完全反应的时间越长.

(3) 研究了固体管线钢中等直径夹杂物成分随着加热温度的变化,加热温度越高,夹杂物成分达到稳定态所需时间就越短,选择合适的加热温度对于促进或者抑制加热过程夹杂物成分的转变具有十分重要的作用.

(4) 研究冷却速率和重轨钢中夹杂物成分的关系,当冷却速率小于 1.5 K·s–1时,CaO 和 CaS 之间发生了明显的反应;冷速在 1.5 K·s–1至 6 K·s–1时夹杂物的成分转变不明显;当冷速大于 6 K·s–1时,夹杂物的成分几乎不发生变化,处于稳定的状态.夹杂物中CaO和CaS成分的变化符合S型逻辑关系式.

致 谢

本文作者感谢北方工业大学高钢中心(HSC)和北京科技大学高品质钢研究中心(HQSC)的资助.